钛阴极辊质量控制要点研究

张淑鸽,何秀玲,杨勃,李博,苗东,訾茂德,王思琦,屈嘉彬,朱青

(西安泰金工业电化学技术有限公司,西安 710016)

0 引言

电解铜箔是覆铜板、印制电路板及锂离子电池等电子产品制造的基础材料之一。随着电子产业领域科技的高速发展,对电解铜箔的需求也逐年增加,特别是高品质电解铜箔,在电子信息产业发展中占有举足轻重的地位。而高品质电解铜箔的生产,主要依赖于工艺技术和与之相配套的设备技术的进步[1]。

而在电解铜箔制造成套设备中,阴极辊作为其成套设备的核心及关键部件,其质量决定着铜箔的档次和品质,被称为电解铜箔生产的心脏[2]。所以,阴极辊的质量至关重要。为了保证阴极辊的质量,阴极辊在制造过程中,我们必须严控每个环节,以保证阴极辊成品质量。本文主要从阴极辊的工作原理、阴极辊组成、关键零部件的质量控制等几个方面探讨制造过程的质量控制,以提高阴极辊的产品品质。

1 阴极辊的工作原理

在电解铜箔制造过程中,通过轴承架和安装在阴极辊钢轴两端的轴承,将阴极辊悬空架置在电解阳极槽内弧面中。由于阳极槽内弧面内安装涂层阳极板,这样使阴极辊和涂层阳极板之间形成一个电解工作区域。将电源正极连接电解阳极槽,电源负极连接阴极辊,然后通电;电流同时从阴极辊钢轴两端的导电环导入到两端导电铜排,再从两端导电铜排导入到两端导电铜板,再导入到整个钢辊芯面,最后导入到整个钛辊面。同时,从阳极槽底部的进液口,通过净液泵将硫酸铜溶液送入到阳极槽内的涂层阳极板上,进入电解工作区域,进行电解。由于阴极辊为负极导电体,所以导入到阴极辊辊面的电流必须充分均匀,这样铜离子才能向阴极辊辊面迁移,并均匀沉积。随着阴极辊驱动端减速机带动齿轮的转动,安装在阴极辊钢轴驱动端的齿轮也带动阴极辊连续匀速圆周转动;同时,随着硫酸铜溶液连续不断地循环,电解工作区域内铜离子增多,不断地向阴极辊工作区域的辊面迁移沉积。整个辊面沉积的铜箔由薄变厚,厚到一定厚度时,通过剥离装置,将铜箔从阴极辊辊面剥离并收卷。

2 阴极辊组成

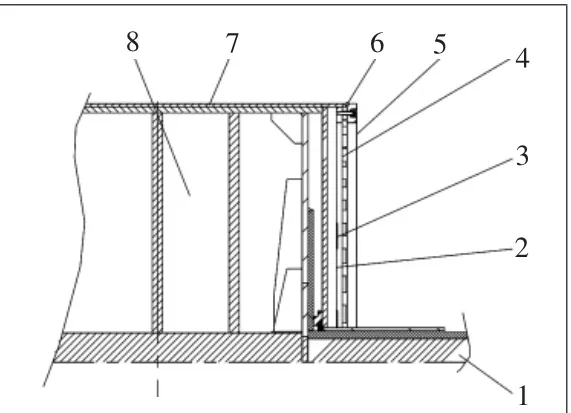

阴极辊是由钢轴、钛端板、钛堵盖、钛环、塑料环、密封圈、钛筒、钢辊芯组焊而成,如图1所示。

图1 阴极辊组成

其中,钢轴1、钛筒7、钢辊芯8为阴极辊关键零部件,对于最终阴极辊生成铜箔的质量起着关键作用。所以这几个关键零部件每一步制作,都需要严格控制。下面主要从这几个零部件结构特点、作用及加工注意事项等方面,分析一下质量控制点及相关方法。

3 关键零部件的质量控制

3.1 钢轴

钢轴作为阴极辊关键零部件之一,起着支撑阴极辊,承受阴极辊所有重力的作用,为阴极辊的重心支柱。钢轴的材料选择强度、塑性都较高的45钢,经过调质处理,提高钢轴的金相组织均匀性和力学性能后方可使用。

钢轴的结构、尺寸选择匹配合理,经模拟软件测试其工作状态下满足所有承受力及疲劳强度后方可。

对于成品钢轴,必须通过动平衡、静平衡相关实验调整到一定范围内,表面跳动也有非常严格的要求。

3.2 钢辊芯

3.2.1 钢辊芯组成

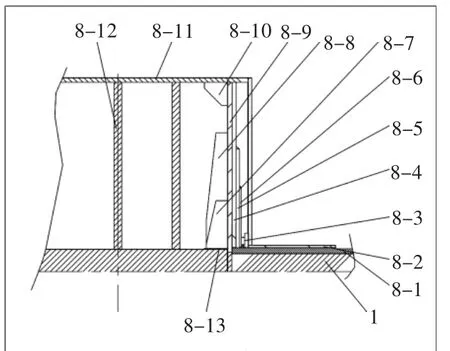

钢辊芯由钢轴、导电铜排、保护钛套、定位块、导电铜板、铜钢复合板、支撑筋板、支撑钢板、钢筒等组焊而成。如图2所示。

图2 钢辊芯

3.2.2 钢辊芯作用与制作

首先,钢辊芯是阴极辊受力的支撑主体,保持阴极辊的几何形状不变形,不发生微变、蠕变。所以在制作钢辊芯时,钢轴保护套8-13与钢轴1一定要用销钉固定牢固,同时,在销钉固定处再进行焊接固定。保证钢轴保护套与钢轴之间无间隙,无摆动。支撑筋板8-7和8-8必须与钢轴保护套8-13满焊,支撑筋板8-10与支撑钢板8-9和钢筒8-11之间满焊,以防止阴极辊长期生产过程中,筋板掉落,引起辊面局部塌陷。钢筒8-11为钢板卷制而成,所以钢筒的整条焊缝必须进行100%超声检测,以保证焊缝质量,防止渗漏。钢筒卷制完成后,测量钢筒的圆度、直线度,如圆度、直线度较大,必须用卷板机对其进行校圆处理。由于空间限制,支撑钢板8-9的支撑位置距钢筒8-11端120处焊接时,焊接热影响区、焊缝处及两边容易出现凹陷或者局部焊缝周边区域存在硬棱边。尤其支撑钢板8-9与钢筒8-11之间是一个整圆焊缝,焊接量大,焊接热影响区域较大。这样容易引起钢筒两端局部凹陷。所以,焊接时,一定要小电流、对称焊接。同时,制作相应的工装,防止钢筒焊接时端面凹陷变形。

通过对焊缝处进行冷校形或者热校形等多次处理后,保证焊缝处圆度。从而提高钢筒圆度、直线度。减小钢辊芯外表面加工量,保证钢辊芯表面铜材的厚度,保证钢辊芯表面铜的导电量。

其次,由阴极辊工作原理可以看出,阴极辊在生产中,辊面上要有足够充分的电流,而且分布到整个辊面的电流要十分均匀。若辊面局部电流不均匀时,辊面局部就会出现过热、电击。同时,生成的铜箔不同部位克重有偏差,整个铜箔的厚度不均匀,影响铜箔的成品质量。而且,提高电流密度是提高产量的重要措施。所以,电流在阴极辊表面均匀分布是铜箔正常生产,保证质量的前提[3]。而影响辊面充分导电及导电均匀性的因素主要是导电系统和钛筒体。

而导电系统作为钢辊芯部件中的一部分,主要由图2钢辊芯组成中,铜钢复合板8-4、导电铜板8-5、8-6和导电铜排8-1组焊而成。

铜钢复合板8-4与支撑钢板8-9、导电铜板8-5、8-6之间通过焊接进行连接。其中导电铜板8-5、8-6和导电铜排8-1之间均焊接连接。由于进入阴极辊的电流,通过导电铜排导入到导电铜板,再从导电铜板导入到钢辊芯面,再导入到钛辊面,所以导电铜排与导电铜板处的焊缝至关重要。此处焊缝不仅要求焊接牢固,而且焊缝导电性必须好,为关键控制点。导电铜排与导电铜板间三者叠加起来为3层,焊接要求非常高。焊缝必须熔透、焊透、焊缝饱满,无凹坑、裂纹、咬边、夹渣、气孔等缺陷。因此,在导电铜排与导电铜板8-5、8-6焊接前,必须先进行同厚度、同坡口的铜试板焊接。焊接完成后,记录焊接参数,对铜试板焊缝进行100%探伤检测。同时,对铜试板焊缝进行导电性能检测。焊缝质量满足要求后,方可进行导电铜板8-5、8-6和导电铜排的焊接。要求导电铜板、导电铜排下料后,对焊接组对边进行机加工,按铜试板坡口形式加工其坡口,从而保证导电铜板、导电铜排与钢轴之间的装配尺寸,以及组对边的焊接间隙。焊前,先将焊接组对边及其周边擦洗干净,装配好位置,点焊,固定好各焊接件,测量焊缝组对边之间的间隙,尺寸均匀一致后,再按照铜试板焊接电流参数进行焊接。焊缝圆滑过渡,无气孔、夹渣、未熔合、焊瘤等缺陷,焊缝宽窄均匀一致、美观。焊接完成后,对焊缝进行100%超声探伤,并测量其导电性能。

钢辊芯制作完成后,便可进行表面车加工。车加工时,控制好转速和进刀量,保证辊面粗糙度;同时,控制好钢轴端到辊芯端面的尺寸,以及辊芯面的直线度和圆跳动。直线度和圆度直接影响后续部件的装配质量。

3.3 钛筒

在阴极辊制作中,钛筒体的控制更是重中之重。阴极辊钛筒体的外观和微观质量决定着铜箔成品的外观和微观质量。辊面应光滑平整,无光斑、色差、网纹;辊面粗糙度值越高,几何尺寸均匀性越好,生成的铜箔表面才会光滑、无色差。辊面微观晶粒越细小、大小相当,排列一致性越好,才能生成超薄超韧性的铜箔,铜箔品质才能大幅度提高。

因此,钛筒体毛坯料在车加工前,必须用特殊工装进行多方向校圆。校圆后,才可以进行车削加工。由于在生箔过程中,阴极辊表面始终是在变化的,当表面铜沉积达到一定厚度后,用放大镜可观察到明显的结晶凸点。这种变化基于阴极辊表面状态。所以,钛筒体与钢辊芯热装时,一定要保证钛筒体与钢辊芯同心度。这样,钛筒体与钢辊芯贴合率才会更高。在后续进行表面车削加工时,阴极辊钢轴与辊面同轴度才会更好。同时,辊面机加工时,转速、进给量、刀具材料的选择必须严格控制,这样车加工出来的辊面圆度、直线度、辊面微观和宏观一致性就会更好。整个辊面加工完成后,辊面两端必须保证直角,采用特殊工装保证端面无毛刺且为直角。

阴极辊面机械加工光洁度高了,辊面状态就相对稳定些。这样使阴极表面的电力线密度会更高,电场能才会更均匀。辊面沉积的铜箔微观晶粒就会更致密。

4 结语

随着电子产业对电解铜箔需求量的日益增加,以及对铜箔档次和品质的高要求,电解铜箔制造成套设备也进入高标准、高精度、高效率阶段。阴极辊作为电解铜箔成套设备的核心部件,也是电解铜箔生产的母体,其品质直接决定着铜箔品质。同时,由于其钛辊面状态为动态变化,为了使钛辊面在生产过程中这个动态变化量较小,阴极辊在制造过程中,必须严控每个环节,尤其是关键部件、关键点,每一环节都应在设计要求的范围之内。这样,我们才能制作出高档次的阴极辊,从而生产出高品质的铜箔产品。