KL180-140型压裂井口装置研制与应用

杜文波,郑泳,张川,饶冬,王伟,徐睿晗

(1.四川宝石机械钻采设备有限责任公司,四川 德阳 618000;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;3.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002;4.西南油气田分公司川东北气矿,四川 达州 635000)

0 引言

近年来,美国“页岩气革命”[1]促使页岩油气产量持续增加,造成全球石油市场供大于求,导致自2014年以来国际油价大幅下跌,一度跌破30美元大关,甚至低于页岩油气的开采成本。这造成美国一些页岩油气生产企业面临破产,引起国际上一些石油公司纷纷延缓或缩减勘探开发投资。各石油公司为了摆脱低油价带来的困扰,更加关注如何通过技术创新和商业模式创新来降低开采成本、提高效益。

1 结构原理

1.1 方案确定

通过对国内外同类产品优缺点进行分析和对市场使用情况进行调研[3-4],确定了压裂井口装置的总体方案,如图1~图3所示。

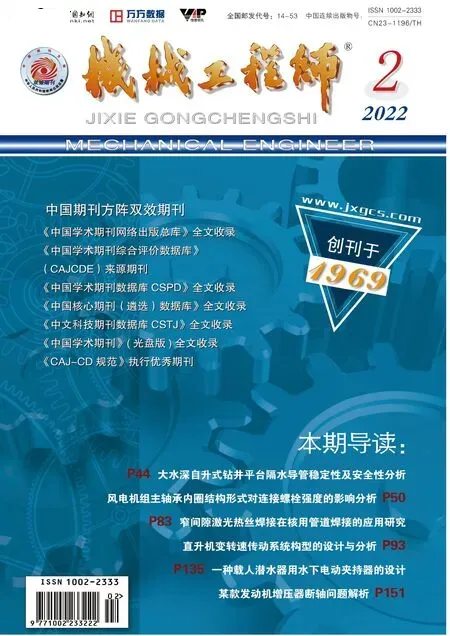

中石化压裂井口装置总体方案(如图1)由油管头总成和压裂平板阀等2部分组成,压裂注入头部分由压裂作业队提供。

图1 中石化压裂井口装置示意图

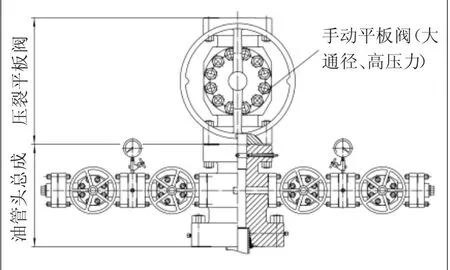

中石油压裂井口装置总体方案(如图2)由油管头总成、压裂平板闸阀和压裂注入头等3部分组成。

图2 中石油压裂井口装置示意图

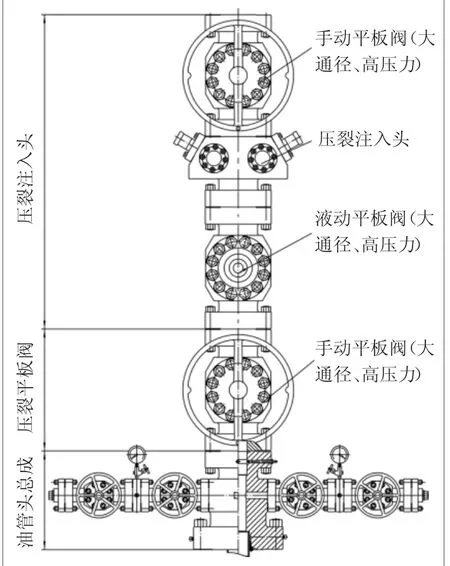

压裂井口装置完井总体方案(如图3)由油管头总成、压裂平板闸阀和采气树等3部分组成。采气树总成是在加砂压裂酸化过程完成后安装的用于测试、生产的采气设备。

图3 压裂井口装置完井示意图

1.2 主要技术参数

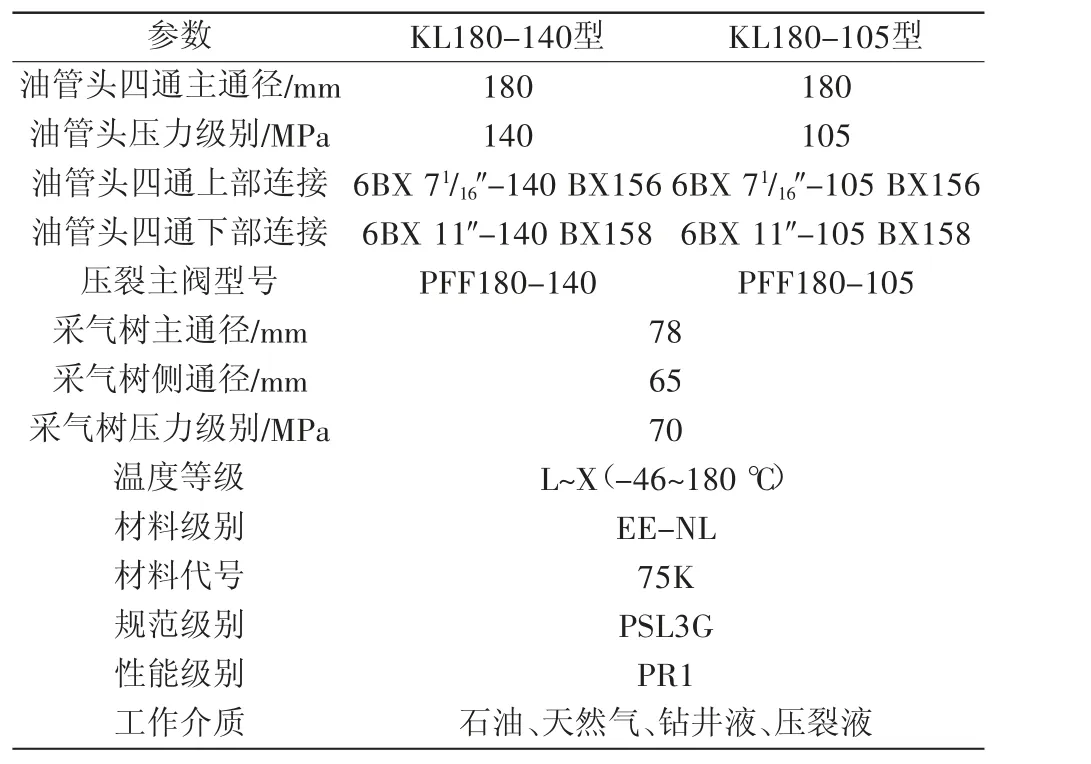

主要技术性能指标如表1所示。

表1 主要性能指标参数表

2 关键技术

2.1 油管头总成设计

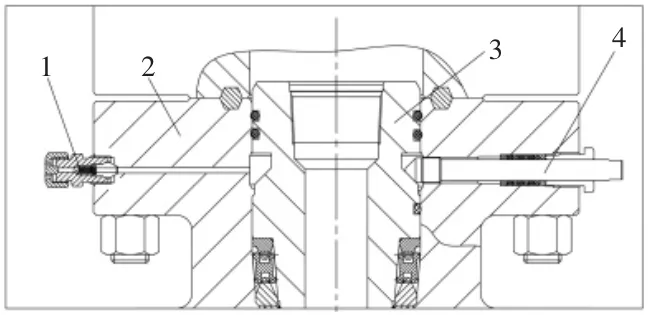

油管头总成(如图4)由油管头四通、油管悬挂器、两翼闸阀及其部件组成,具有安装方便、密封可靠、安全性能高等特点。油管头四通底部采用BT密封+金属密封二次密封结构,这种密封结构可利用高压注塑泵将密封脂经单流阀注入到二次密封圈中,挤压并激发二次密封圈膨胀,从而起到增强密封作用;油管头四通顶丝用于固定和压紧油管悬挂器。在油管头四通上法兰外圆柱面设计注脂试压孔,解决了采用φ180 mm通径阀门无法对油管悬挂器主、副密封试压的难题。在顶丝孔处增加环形凹槽,防止在坐挂油管悬挂器时密封件经过顶丝孔处被剪切。

图4 压裂井口装置油管头总装图

2.2 油管悬挂器设计

油管悬挂器(如图5)坐挂在油管头四通本体台阶上,用来悬挂油管。其主密封采用金属密封,副密封采用橡胶密封,安装方便,密封可靠。油管悬挂器内孔带3 in的BPV背压阀扣,在平板阀失效情况下,可不压井更换阀门。

图5 压裂井口装置油管悬挂器总装图

2.3 高压力、大通径平板闸阀设计

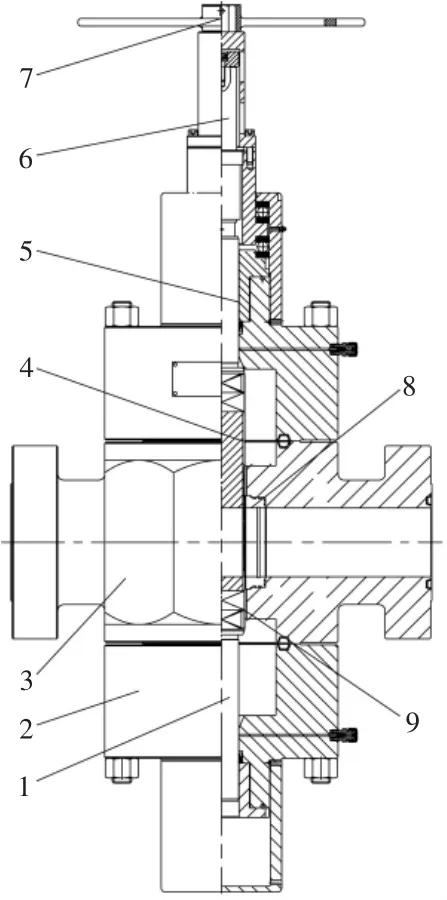

高压力、大通径平板阀(如图6)主要由阀体、阀盖、阀板、阀座、阀杆、尾杆、护板、滚珠丝杆及其他部件组成,具有以下特点:1)平板阀采用前座密封结构。平板闸阀设计为前座密封结构。当阀门全开时,阀体、阀座和阀板的通孔成平滑的直管线,流体流过的阻力最小,避免阀板、阀座密封面受介质冲蚀。在阀门处于全开和全关状态时,阀板与阀座始终贴合,阻断了压裂液中的砂砾进入阀腔的通道,保证了平板阀的密封和正常开关。2)阀板、阀座采用等离子喷焊。现有压裂井口装置平板阀阀板、阀座密封面均采用喷涂工艺,耐蚀层厚度仅为0.15~0.20 mm,涂层与基体机械结合,结合强度仅为70~90 MPa,耐腐蚀、抗冲刷能力弱。为解决此问题,采用对阀板、阀座密封面等离子喷焊耐蚀合金工艺技术,焊层厚度可达1.5~2.0 mm,实现冶金结合,结合强度可达400~700 MPa,增强其在压裂施工过程中的耐腐蚀、抗冲刷能力。3)采用弹簧致动密封圈。阀杆与阀盖间的密封采用弹簧致动密封圈代替传统橡胶密封圈,承温范围可达-60~+260 ℃,在保证阀杆良好密封性能的同时,减小阀杆与盘根之间的摩擦力,从而降低阀门开关力矩;并增加支撑环做导向和扶正,有效延长阀门使用寿命。4)圆弧平板闸阀结构改进。将阀板外形结构优化,使基体能够承受超高压介质所产生的冲刷与腐蚀,增强阀板的强度。5)采用滚珠丝杠结构。采用滚珠丝杠结构和高强度高载荷的推力圆柱滚子轴承,将直线运动转化为回转运动,传动效率高达90%~98%,传动灵敏平稳。滚珠丝杠副为点接触滚动摩擦,摩擦阻力小,此结构可降低开关力矩,降低劳动强度。6)设计倒密封结构。阀(尾)杆设计有倒密封结构,可实现带压更换平板阀(尾)杆密封圈。

图6 PFF180-140(PFF180-105)平板闸阀示意图

3 关键部件的三维建模及强度校核

对压裂井口装置各部件的受力特点与失效形式进行研究,并基于Abaqus分析软件完成压裂井口装置主要承压件结构强度的有限元分析与评价,验证压裂井口装置的安全可靠性。

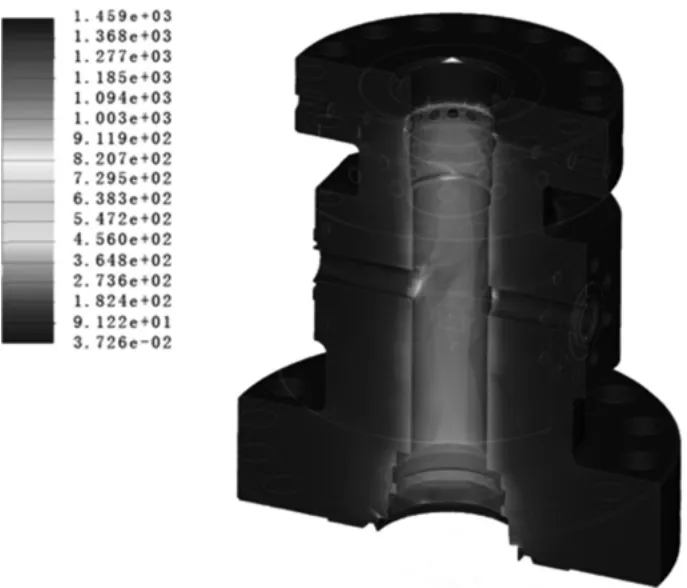

1)压裂井口装置油管头本体强度研究。在210 MPa强度载荷条件下,建立油管头本体结构强度分析与评价方法;在压裂井口装置油管头本体承受介质产生的载荷140 MPa,悬挂器传递的轴向载荷1.20×106N的工况条件下,建立油管头本体结构强度分析与评价方法。

分析结果表明,油管头在工况条件与强度载荷条件下试验结果满足要求。

图7 油管头本体强度压力下的应力分布图

图8 油管头本体工作压力下的应力分布图

2)悬挂器强度设计研究。压裂井口装置悬挂器本体承受悬挂油管自重所产生的轴向拉力, 结合5000 ~7000 m井深,油管悬挂质量为120 t,承受介质产生的载荷为140 MPa,建立油管悬挂器本体结构强度分析与评价模型。分析结果表明,油管悬挂器结构可满足设计要求。

图9 悬挂器结构强度应力分布图

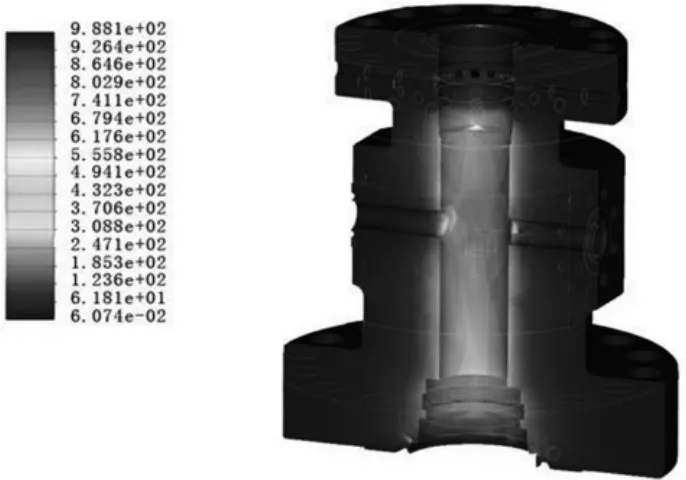

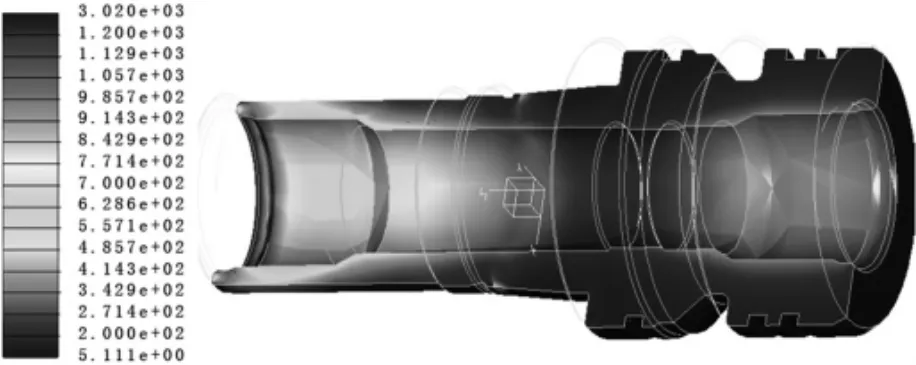

3)压裂井口装置平板阀阀体强度设计研究。平板闸阀阀体(30CrMo)承受介质产生的表面压力载荷[5],以设计压力的1.5倍(介质压力为210 MPa)计算阀体强度,建立结构强度分析与评价模型。

分析结果表明,阀体结构可满足强度要求。

4 现场应用情况

2018年11月,研制的KL180-105压裂井口装置在重庆涪陵焦页XX井进行压裂酸化施工作业,历时18 d,累计压裂24段,共注入液量为4.81 万m3、砂量为2346 t,施工最高压力为72 MPa,顺利完成该井页岩段体积改造。压裂井口装置安装方便,密封性能良好,得到用户的认可。

2019年8月,研制的KL180-140压裂井口装置在长宁XX井进行大型压裂酸化施工作业,历时23 d,累积压裂20段,共注入液量为3.74 万m3、砂量为1914 t,施工最高压力为85 MPa,顺利完成该井页岩段体积改造。压裂井口装置密封性能良好。

5 结论

图10 阀体强度试验应力分布图

KL180-140、KL180-105压裂井口装置的成功研制将给压裂作业带来直接效益。大通径(≥φ130 mm)、高压力(≥105 MPa)压裂井口装置,允许多台压裂车同时泵入压裂液,节约作业时间,降低施工成本;采用前座密封的防砂阀门,能有效防止阀门开关困难、砂堵等情况,减少阀门检修次数,提高作业安全性,缩短压裂周期,节约检修和时间成本;平板阀阀板、阀座密封面采用喷焊耐蚀合金代替超音速喷涂工艺,延长阀门使用寿命,增加了阀门密封可靠性,降低了检修、更换带来的经济成本与作业安全问题。