Nb微合金化对渗碳齿轮钢组织演变及接触疲劳性能的影响

杨少朋,胡芳忠,尉文超,汪开忠,吕皓天,王毛球,张弛

Nb微合金化对渗碳齿轮钢组织演变及接触疲劳性能的影响

杨少朋1,2,胡芳忠2,尉文超1,汪开忠2,吕皓天3,4,王毛球1,张弛3,4

(1.钢铁研究总院特殊钢研究所,北京 100081;2.马鞍山钢铁股份有限公司 技术中心,安徽 243000;3.教育部先进材料重点实验室,北京 100084;4.清华大学 材料学院,北京 100084)

研究Nb微合金化后渗碳层和基体的显微组织变化规律,及Nb微合金化对接触疲劳性能的影响,以实现齿轮的接触疲劳长寿命。利用真空渗碳炉将Nb微合金化及未Nb微合金化齿轮用钢18CrNiMo7-6进行渗碳热处理,采用滚动接触疲劳试验机进行接触疲劳试验,通过扫描电子显微镜(SEM)、X射线衍射仪(XRD)、透射电子显微镜(TEM)、电子背散射衍射显微镜(EBSD)和洛氏硬度计等设备,对试样的组织及硬度进行检测,探讨Nb微合金化对接触疲劳性能的影响。渗碳热处理后,表面组织为针状马氏体、残余奥氏体和碳化物,心部组织为板条马氏体。Nb微合金化渗碳层组织发生了细化,位错密度由7.52×1015m‒2增加到8.75×1015m‒2,残余奥氏体含量由23.6%降低至15.4%,渗碳层硬度由58.6HRC提高至59.4HRC,心部奥氏体晶粒平均尺寸由20.5 μm降低至16.3 μm。剥落坑表面粗糙且呈分层结构,起裂位置位于次表面;剥落坑在滚动接触应力作用下发生加工硬化,Nb微合金化和未Nb微合金化的加工硬化硬度均提高了1HRC左右,抗变形能力相差不大。Nb微合金化齿轮钢的接触疲劳寿命10=3.2×107,50=8.2×107;未Nb微合金化齿轮钢的接触疲劳寿命10=2.0×107,50=6.4×107。Nb微合金化后,渗碳层组织细化,位错密度增大,显著抑制了裂纹的萌生,并且渗碳层的硬度稍有增加,综合作用使得齿轮钢的接触疲劳寿命10和50分别提高37.5%和22%。

齿轮钢;接触疲劳;微合金化;加工硬化;组织细化

齿轮材料利用渗碳技术能够保证心部韧性的同时在表面产生硬化层,从而提高齿轮材料的疲劳性能[1]。随着服役条件日益苛刻,渗碳齿轮钢常常会出现接触疲劳引起的失效问题,所以齿轮钢的接触疲劳是重要的研究课题[2]。研究渗碳齿轮钢的接触疲劳特性时,需要对渗碳层及心部组织分别进行表征,并且由于齿轮钢在与配合齿轮重复啮合时,所承受的应力并非比例应力条件,这种受力特性增加了研究渗碳齿轮钢接触疲劳破坏机理的难度[3]。

若接触表面本身就有缺陷,则易在缺陷处产生应力集中,降低材料的接触疲劳寿命[4],所以应避免表面缺陷的产生,同时细化表层组织,来提高材料的接触疲劳寿命[5]。Nb微合金化能够细化渗碳层晶粒尺寸,使裂纹不易萌生,并且裂纹扩展时受到更多的阻碍,提高了材料的接触疲劳寿命[6]。渗碳热处理后表面产生的残余压应力能提高接触疲劳寿命,但相比于残余应力对接触疲劳性能的影响,残余奥氏体对接触疲劳性能的影响更加明显[7-8]。对于夹杂物,一般夹杂物很少在表面,均在渗碳层或者心部基体中,夹杂物会造成应力集中,增强裂纹形核和扩展,降低接触疲劳寿命[9-10]。对于梯度材料接触疲劳失效机理的分析大多采用有限元模拟,难以通过试验直接观察得到,又由于齿轮在啮合过程中受力复杂,实际过程中的接触疲劳寿命难以有效预测,所以渗碳齿轮钢的接触疲劳性能仍需不断研究。

本文采用Nb微合金化及未Nb微合金化齿轮用钢18CrNiMo7-6作为试验材料,渗碳热处理后进行接触疲劳试验,研究Nb微合金化后渗碳层和基体的显微组织变化规律及其对接触疲劳性能的影响,找出控制接触疲劳寿命的关键因素,指导渗碳工艺调整,以实现齿轮的接触疲劳长寿命。

1 试验

1.1 材料及热处理

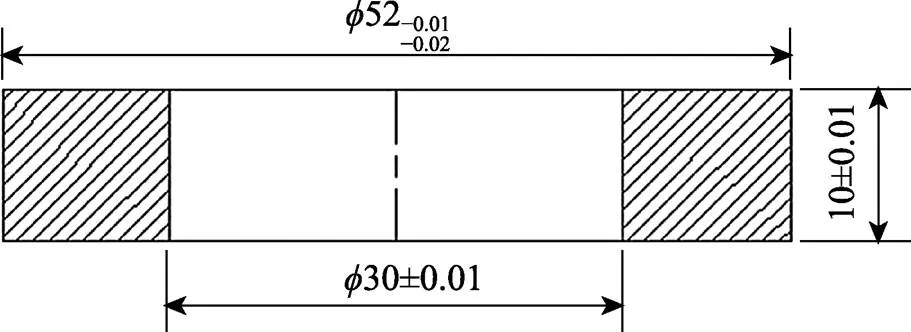

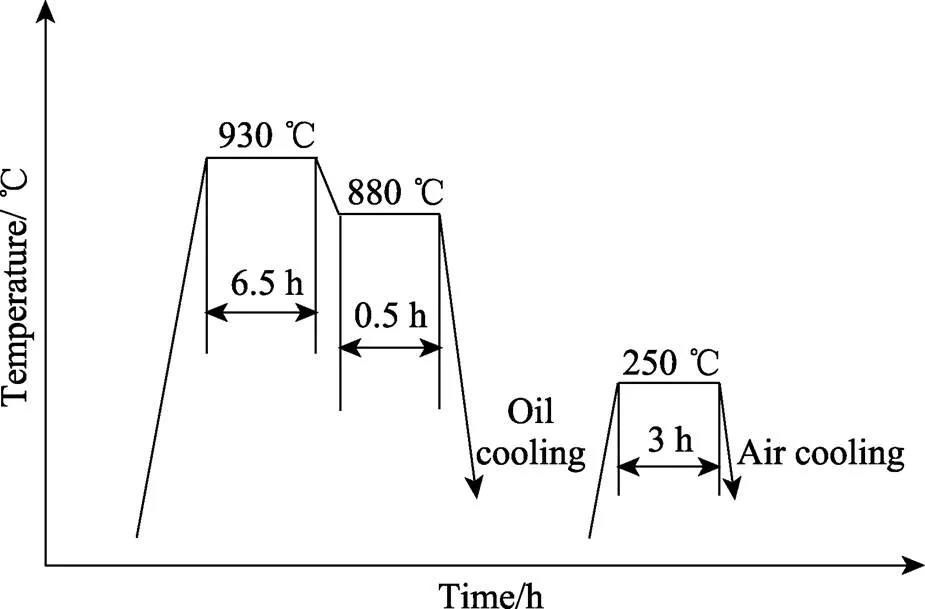

试验材料为工业生产的80 mm的热轧圆钢18CrNiMo7-6,化学成分见表1,其中一组材料添加了一定含量的Nb元素进行微合金化。为减少微观偏析带来的试验误差,将热轧圆钢进行二次锻造,锻造规格为25 mm厚的板形材,之后进行930 ℃正火+ 650 ℃高温回火预备热处理。图1为接触疲劳标准试样尺寸,在板形材上按照图1取毛坯试样进行渗碳热处理,热处理工艺见图2。如图2所示,试样在WZST20型真空渗碳炉930 ℃进行渗碳6.5 h,渗碳介质为乙炔和氮气,每小时渗碳深度按照0.2 mm计算,渗碳深度约为1.3 mm,渗碳过程中采用两渗两扩的渗碳工艺,使碳原子充分固溶在基体中。渗碳完成后,将温度降至850 ℃,保温30 min,然后直接油淬,之后将试样在250 ℃下回火5 h。

表1 试样材料化学成分

Tab.1 The chemical composition of the sample wt.%

图1 滚动接触疲劳试样尺寸

图2 渗碳热处理工艺

1.2 试样的精加工及滚动接触疲劳试验

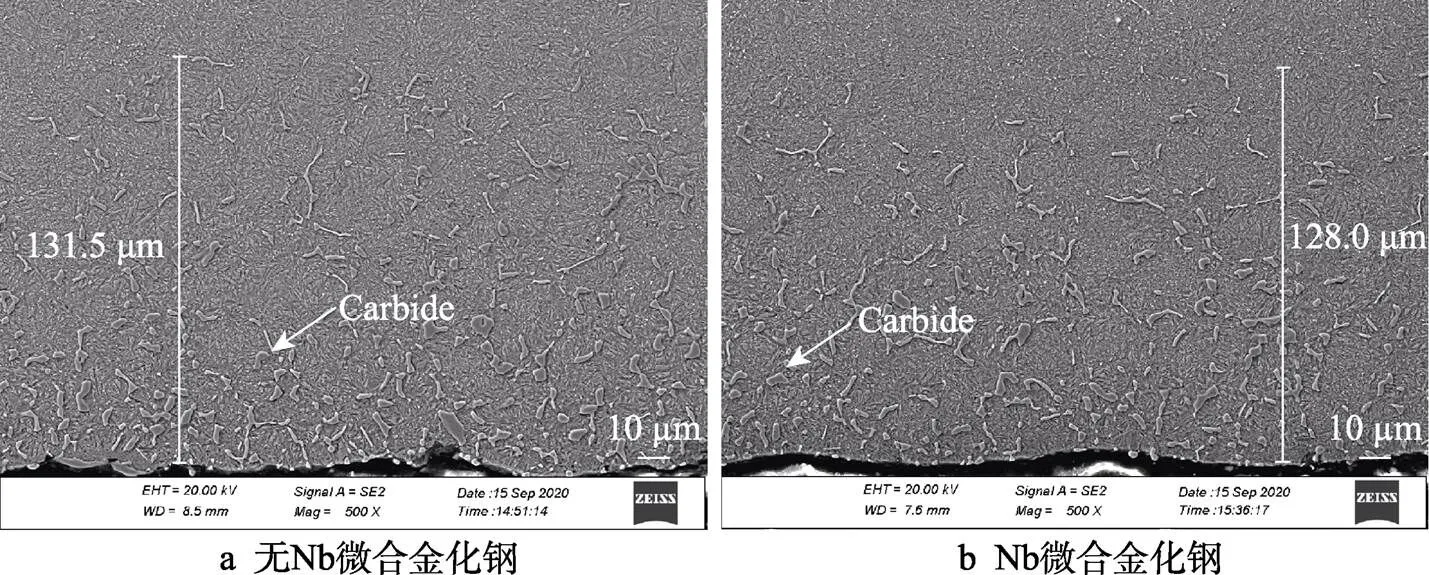

渗碳热处理后,试样表面会富集一层呈棒状的碳化物,见图3。由图3可知,Nb微合金化并不影响碳化物富集层的深度,两种试验材料的碳化物层深均为0.13 mm左右。图4为试样表面高倍数碳化物富集层形貌,经过能谱检验可知,表面富集碳化物层的碳化物类型为(Fe,Cr,Mo)C,其中Nb并未在表层的碳化物中存在,表层的碳化物主要是渗碳过程中产生的富Cr的碳化物。由于渗碳变形的影响,为保证接触面水平和接触面的精度,并且避免粗大碳化物影响接触疲劳试验对比结果,需对接触疲劳试样进行精磨,所以将接触疲劳试样两面磨去0.15 mm的碳化物富集层后作为接触面。在JPB5-25f滚动接触疲劳试验机上进行滚动接触疲劳试验,试验过程中施加4.0 GPa的恒定应力。利用润滑油循环冷却,加装的抽油机将试样表面温度有效地控制在55 ℃以下,转速为2040 r/min。振动临界值设定为0.2,当试样表面产生剥落造成振动值超过0.2时,认为试样失效,此时振动传感器控制机器停止试验。

图3 两种钢的表面碳化物富集层深度

图4 表面碳化物富集层形貌

1.3 显微组织及性能

测试结束后,进行线切割取样,经过机械加工及腐蚀后表征显微组织。采用ZEISS型金相显微镜、TECNAIG220型电子透射显微镜、探头型号为EDAX OIM 6.0的EBSD,进行显微组织观察。采用X-PERT- MPD型号X射线衍射仪(XRD)进行残余奥氏体含量的测量。渗碳层至心部的显微硬度(HV0.2),使用KB30S全自动硬度测量系统进行测量。剥落坑及剥落坑周边的显微形貌,利用QUANTA-450型扫描电镜(SEM)进行观察,并利用ROCKWELL-574洛氏硬度计进行洛氏硬度(HRC)的测定。

2 试验结果

2.1 显微组织

2.1.1 渗碳层显微组织

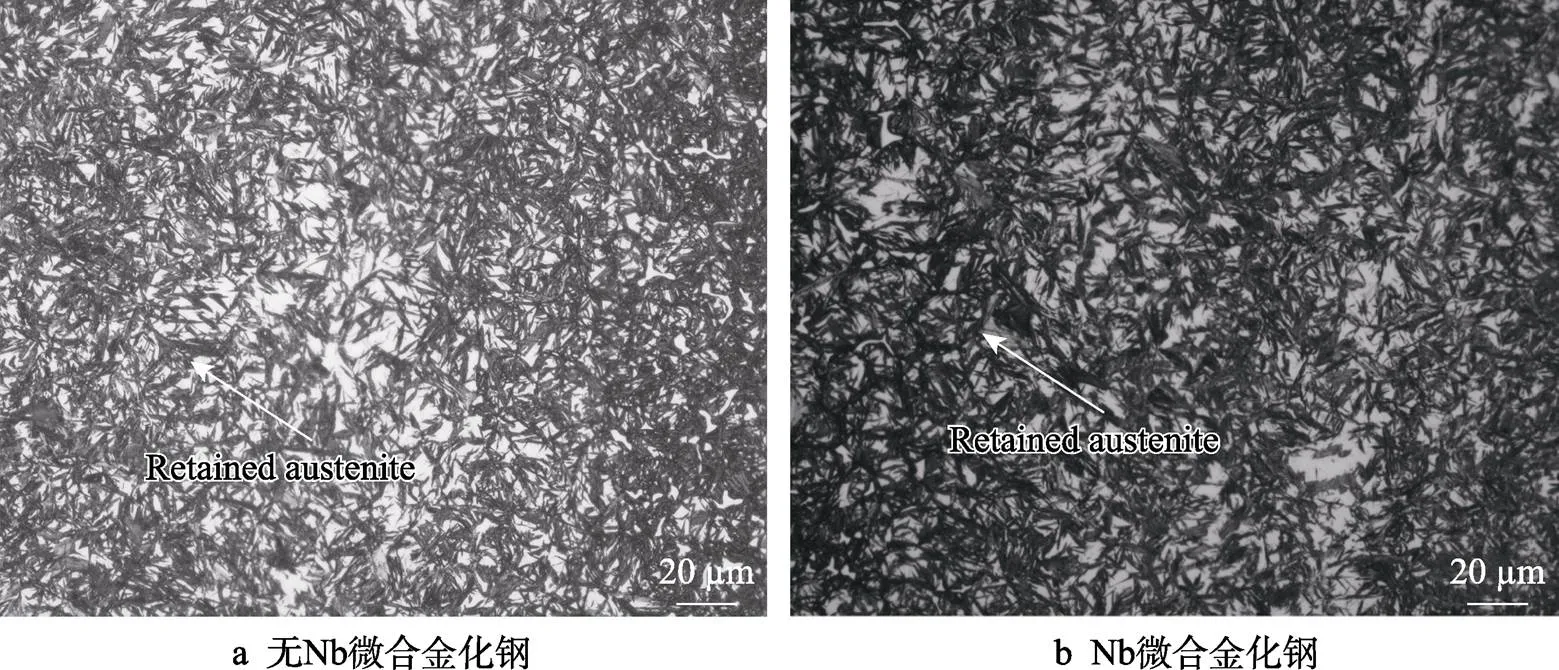

渗碳热处理能够提高齿轮钢表层的硬度与强度[11],并且能够降低应力作用下组织的敏感性[5],提高接触疲劳强度,是齿轮钢常用的热处理工艺。图5为渗碳层金相照片。由图5可知,渗碳层的组织主要为针状马氏体+残余奥氏体,以及一定比例的碳化物。渗碳后,试样表面的碳含量较高,马氏体转变温度降低[12],其完全奥氏体化后,过冷并不能完全转变,会有一定比例的残余奥氏体存在于马氏体基体中。

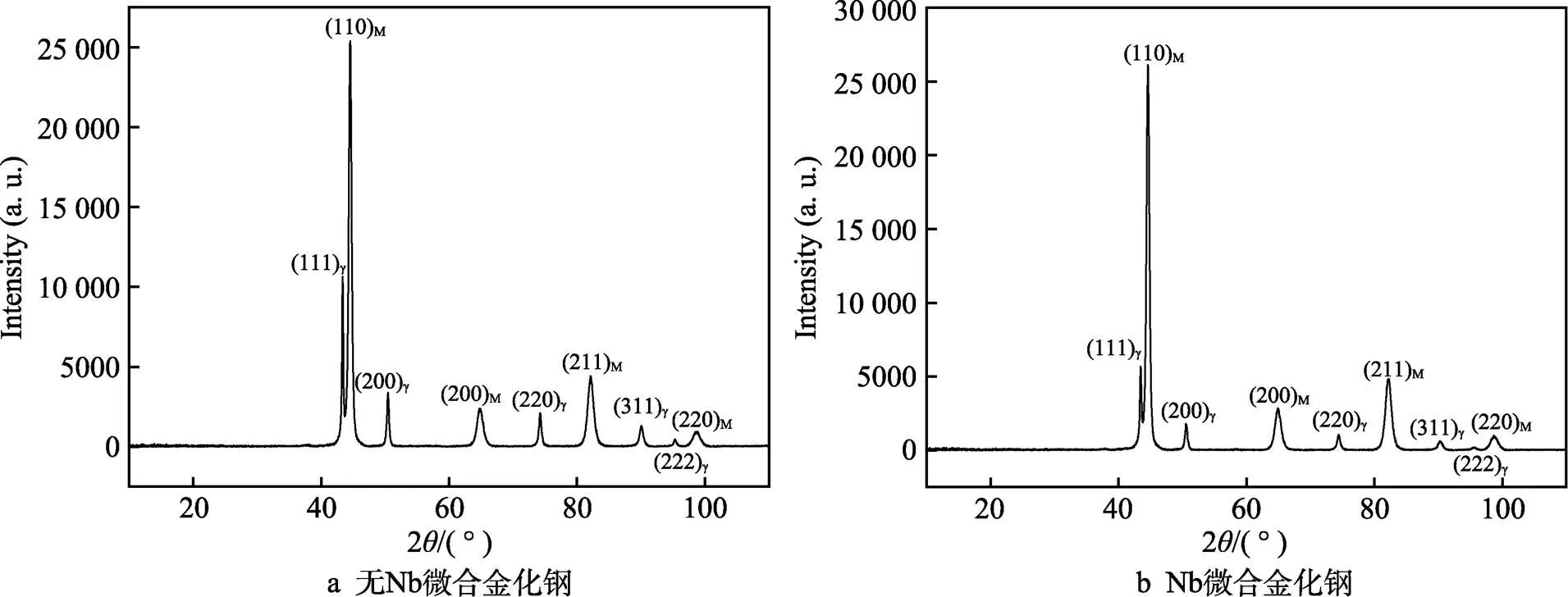

图6为渗碳层中残余奥氏体含量的衍射图谱。通过数据处理得到,无Nb微合金化的残余奥氏体含量为23.6%,Nb微合金化的残余奥氏体含量为15.4%。根据峰值强度计算表面渗碳层的位错密度发现,Nb微合金化渗碳层的位错密度为8.75×1015m‒2,未Nb微合金化渗碳层的位错密度为7.52×1015m‒2,与未Nb微合金化相比,Nb微合金化渗碳层的位错密度增加了16.4%。

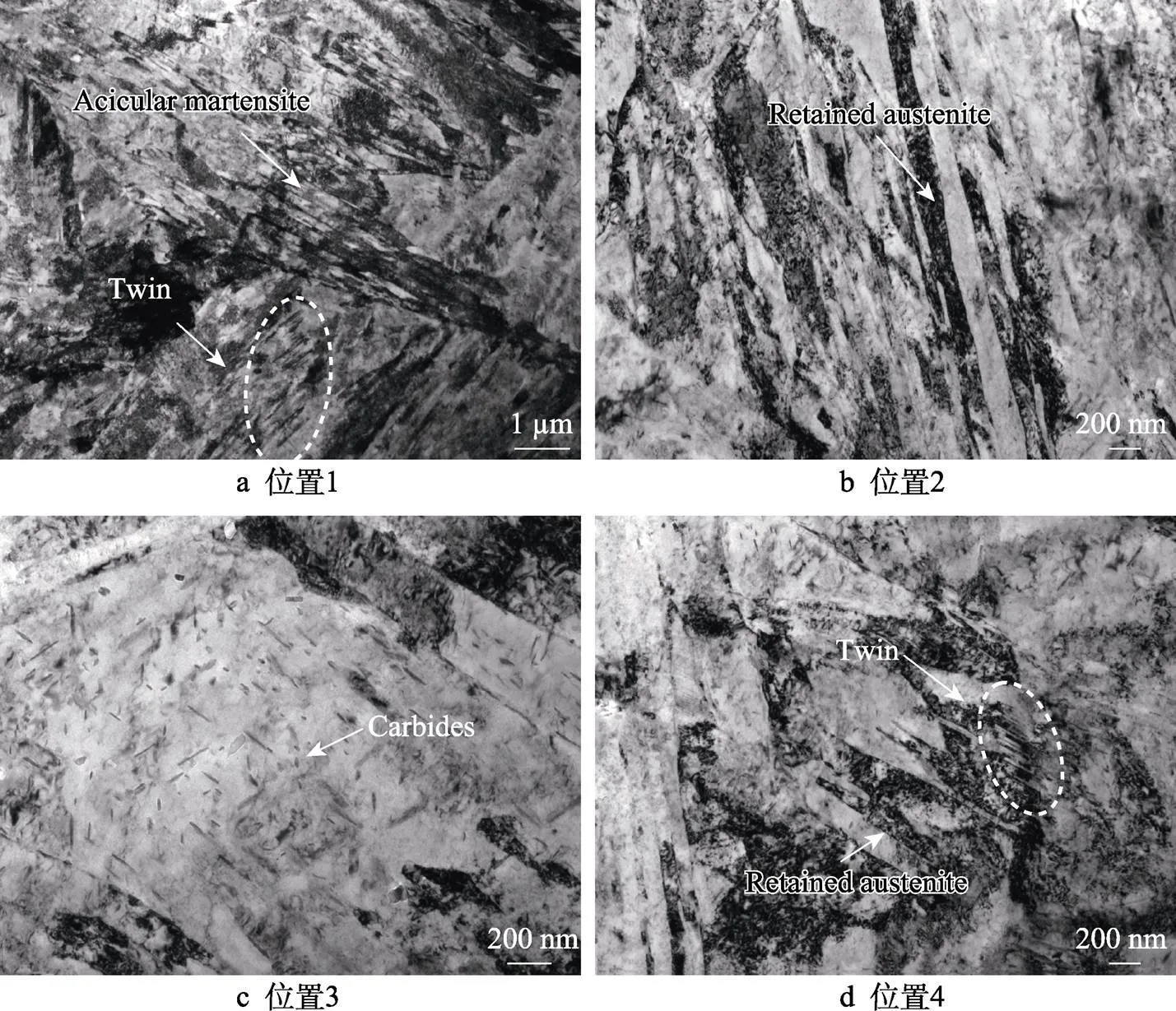

图7为未Nb微合金化渗碳层组织。由图7可以看出,渗碳淬火后,表面出现了孪晶,残余奥氏体呈条状或者块状存在于马氏体基体中,并且在马氏体基体中还发现了短棒状碳化物。图8为Nb微合金化渗碳层组织。由图8可以看出,渗碳淬火后,表面出现了大量的孪晶,残余奥氏体呈块状,并且发现了棒状、球状的碳化物,通过透射自带的能谱进行化学成分分析,碳化物为NbC。对比图7和图8可以发现,Nb微合金化后,孪晶数量明显增加,并且有NbC析出,残余奥氏体尺寸变小。

图5 渗碳层的金相组织

图6 渗碳层残余奥氏体含量XRD衍射图谱

图7 无Nb微合金化渗碳层不同位置组织

图8 Nb微合金化渗碳层不同位置组织及碳化物能谱

2.1.2 基体显微组织

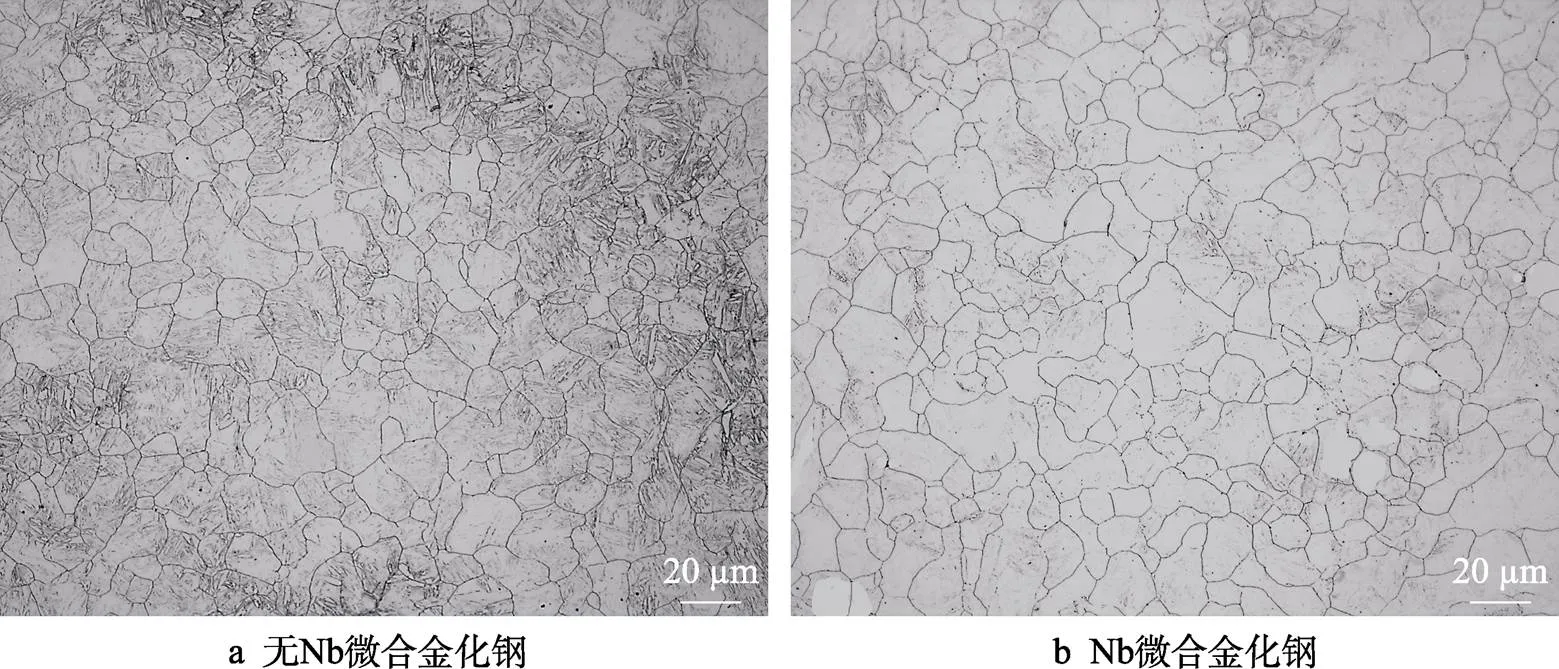

图9为基体奥氏体晶粒金相照片。利用奥氏体晶粒测量软件对奥氏体晶粒平均尺寸进行测量,无Nb微合金化钢的奥氏体平均晶粒尺寸为16.3 μm,Nb微合金化钢的奥氏体平均晶粒尺寸为20.5 μm。由于Nb元素是强碳化物元素,会和基体中的碳形成NbC,微小的碳化物会钉扎晶界,抑制奥氏体晶粒长大,从而细化晶粒[13]。

图9 基体奥氏体晶粒度

根据NbC的固溶度积公式和NbC析出含量公式[14],可以计算得到930 ℃渗碳温度下基体固溶的Nb含量为0.0031%,NbC的析出含量为0.0326%,见式(1)和式(2)。

log[nb][c]=2.96‒7510/(1)

nbc={nb‒[nb]}*anbc/anb(2)

其中,[nb]为固溶Nb含量,[c]为固溶碳含量,为热力学温度,NbC为析出NbC含量,Nb为Nb元素含量,NbC、Nb分别为NbC和Nb的摩尔质量。由计算结果可知,在930 ℃渗碳温度下,大部分Nb以NbC析出,只有小部分固溶在基体内。

2.2 接触疲劳性能

2.2.1 渗碳层深度

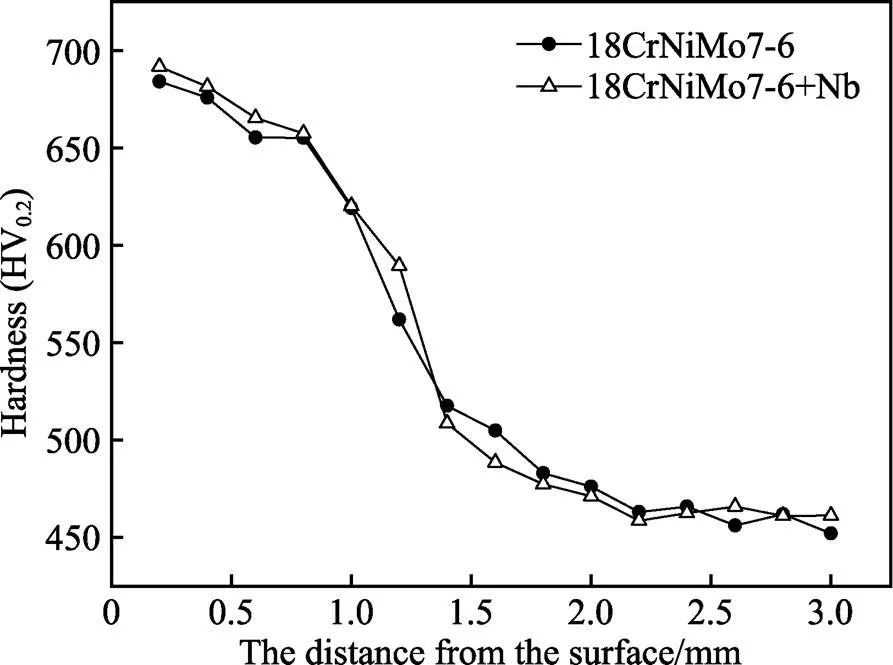

图10为两种试验钢表面至心部维氏硬度测量结果,步长为0.2 mm,加载质量为0.2 kg。由图10可知,Nb微合金化齿轮钢和无Nb微合金化齿轮钢的表面最高硬度分别为695HV0.2和682HV0.2,基体硬度分别为460HV0.2和455HV0.2,其中Nb微合金化齿轮钢的渗碳层表面略高于未Nb微合金化齿轮钢,基体硬度相差不大。以550HV0.2为临界硬度,其与表面的距离作为渗碳层深度,Nb微合金化齿轮钢和普通齿轮钢的渗碳层深度分别约为1.33 mm和1.30 mm,渗碳层深度几乎相等,所以Nb微合金化并不改变渗碳层深度。

图10 渗碳层深度与显微硬度的关系

2.2.2 接触疲劳寿命

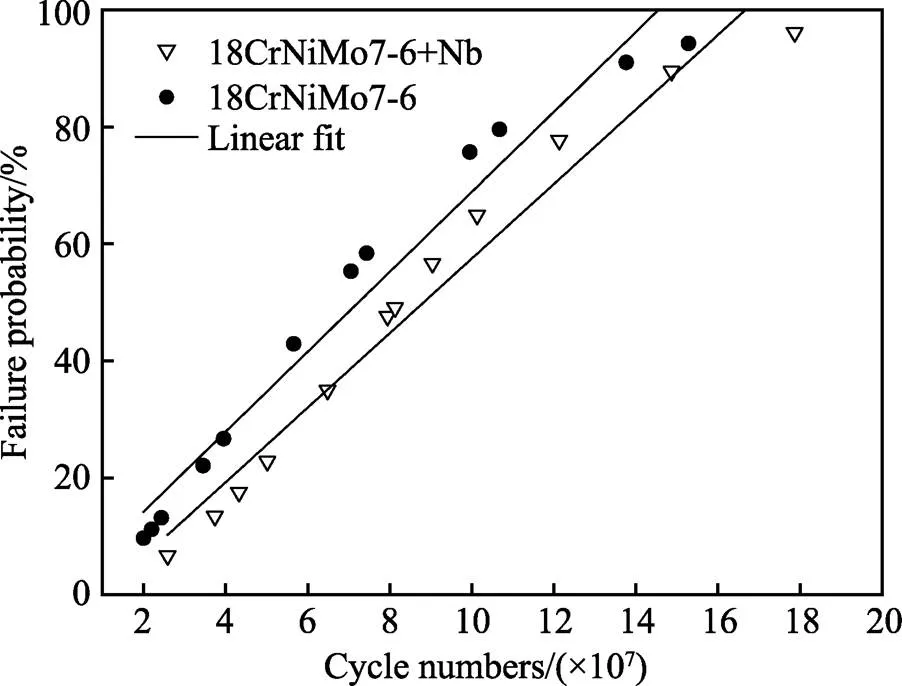

图11为根据GB/T 10622中威布尔分布函数计算得到的曲线。由图11可以看出,曲线符合线性关系,并且在相同失效概率下,Nb微合金化后的18CrNiMo7-6具有更长的寿命;在相同循环周次下,Nb微合金化后的18CrNiMo7-6具有更低的失效概率。

图11 两种钢的接触疲劳寿命P-N曲线

各参数的计算值见表2。根据表2可知,Nb微合金化后,齿轮钢的接触疲劳寿命10=3.2×107,未Nb微合金化的10=2.0×107,前者比后者提高了37.5%;Nb微合金化后,齿轮钢的接触疲劳寿命50= 8.2×107,未Nb微合金化的50=6.4×107,前者比后者提高了22%。Nb微合金化后的韦布尔斜率大于未Nb微合金化的韦布尔斜率,这说明Nb微合金化齿轮钢的接触疲劳性能更稳定[15-16]。

表2 两种钢的接触疲劳寿命

Tab.2 The rolling contact fatigue life of two steel

2.2.3 剥落失效行为

图12为典型的剥落坑形貌。由图12b可知,剥落坑具有表面粗糙的分层结构特征,分层结构沿滚动方向叠加。在高周次循环作用下,裂纹萌生并开始发生显微剥离,剥离后,滚珠对剥落后的表面继续施加应力,由于剥离后的表面会在凸出处产生应力集中,进而加速失效过程,此时剥落坑会沿着滚动方向产生分层结构[17-18]。对剥落坑的区域1进行放大观察(图12c),发现分层处均会出现连续的裂纹,继续滚动施加应力,较短的裂纹会扩展成长裂纹。对图12d中未出现分层的区域2进行放大观察,发现未分层处的剥落坑也出现了连续的短裂纹和微孔缺陷,并且此处材料已经发生了明显的塑性变形,有成为层状结构的趋势。

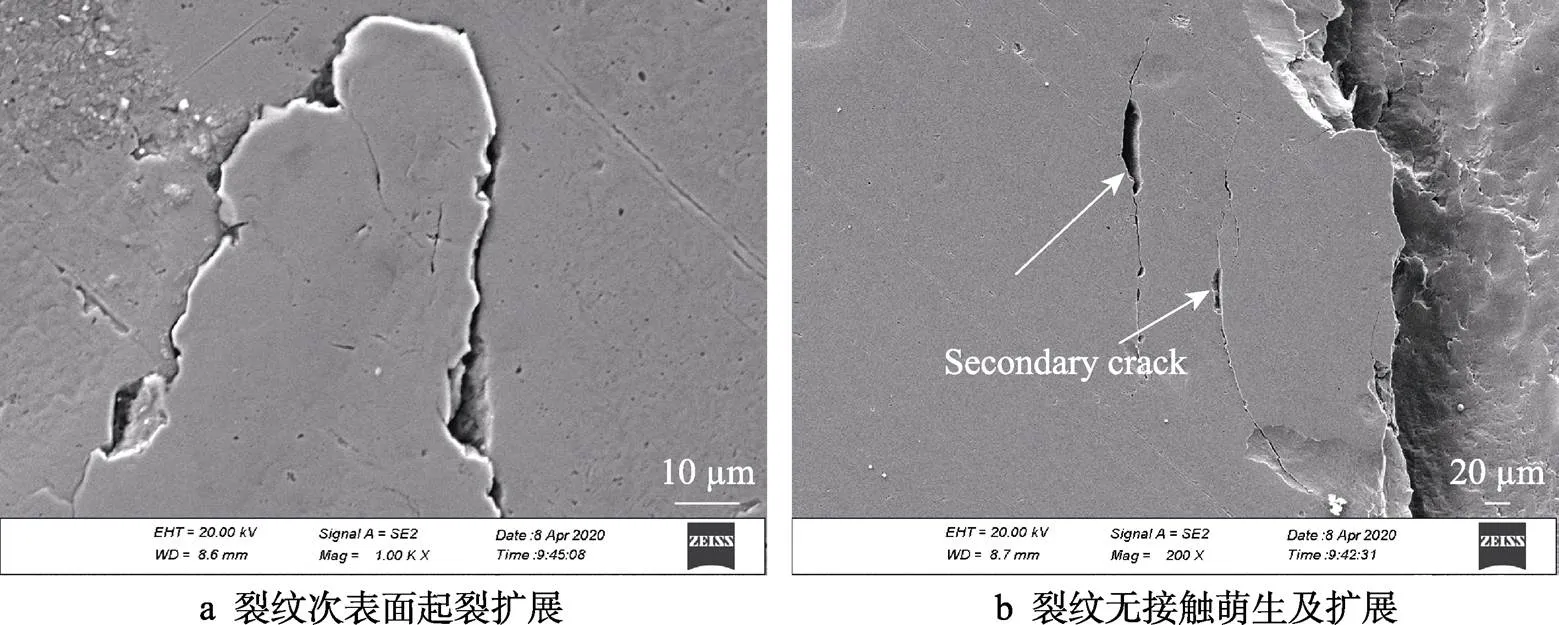

图13为其他失效区域的裂纹形貌。由图13a可以看出,裂纹萌生于次表面并且具有分层结构。由图13b可以看出,剥落坑周围的基体材料会萌生二次裂纹,并且沿着表面方向和与表面呈一定角度向内部扩展。

图12 典型的接触疲劳剥落坑形貌

图13 其他区域的接触疲劳剥落坑形貌

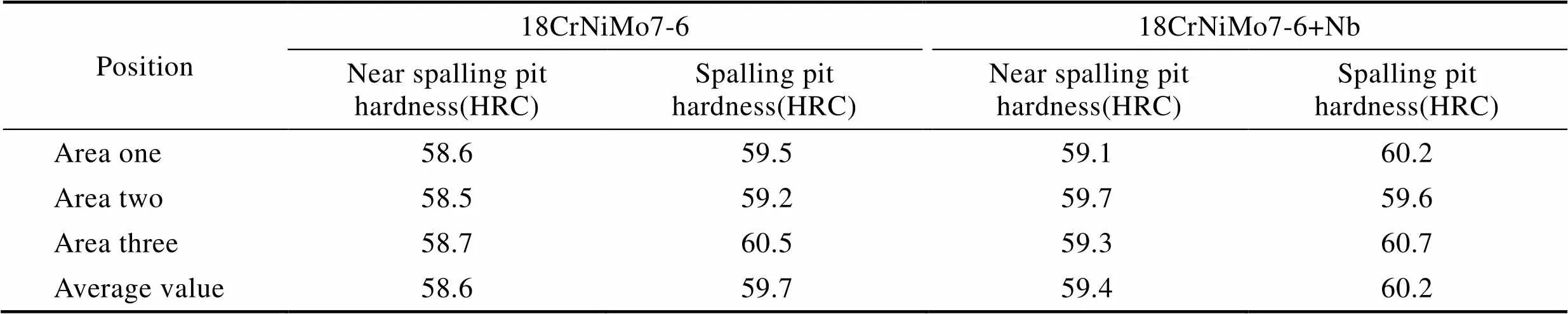

金属塑性变形后会由于位错塞积而产生加工硬化,其强度和硬度均会提高[19]。对剥落坑和近剥落坑处进行洛氏硬度测试,每个硬度测试结果均为5个点的平均值,选取3个不同的剥落坑及近剥落坑区域进行洛氏硬度测试,测试结果见表3。近剥落坑处,硬度的平均值可以看作渗碳层硬度,Nb微合金化渗碳层的硬度为59.4HRC,未Nb微合金化渗碳层的硬度为58.6HRC,Nb微合金化后,渗碳层的硬度提高了0.8HRC。剥落坑由于加工硬化,其硬度比周围硬度高,Nb微合金化和未Nb微合金化产生的加工硬化硬度分别提高了0.8HRC和1.1HRC,相差不大,说明Nb微合金化和未Nb微合金化渗碳层的抗变形能力相差不大[20]。

表3 洛氏硬度测试结果

Tab.3 Rockwell hardness test results

3 分析讨论

在接触疲劳试验中,疲劳裂纹在硬化层材料中的萌生时间要晚于基体中的裂纹萌生时间,在硬化层中的扩展速率略高于在基体中的扩展速率[21],所以渗碳等表层梯度结构对疲劳过程的影响主要体现在裂纹萌生阶段[22-23]。在滚动接触疲劳试验过程中,渗碳层表面硬度以及良好的表层梯度结构,能够抑制裂纹萌生,减小最大动态剪切应力值,进而延长裂纹起始寿命[24]。

由图10和表3可知,Nb微合金化渗碳层的硬度略高于未Nb微合金化渗碳层的硬度,硬度的提高能够有效抑制裂纹萌生。Nb元素是强碳化物形成元素,在钢中易形成Nb(C,N)钉扎晶界,抑制奥氏体晶粒长大[25]。由图9可知,Nb微合金化后,心部晶粒由20.5 μm细化至16.3 μm,基体韧性更好,在接触疲劳试验过程中,韧性的提高有助于释放应力,协调变形能力更强,有助于提高接触疲劳寿命[26]。

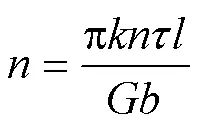

在最大剪切应力作用下,发生点蚀位置出现应力集中,位错沿着滑移面从马氏体一侧运动到另一侧并在界面处塞积,塞积位错产生的反作用力抑制位错源持续产生位错,位错达到一定数量时不再增加。位错源停止开动所需位错的数量为[27]:

式中:k为常量,对于螺型位错,k=1,对于刃型位错,k=1‒υ(υ为 Poisson比);τ为滑移面上的切应力;l为界面到位错源的距离;G为弹性模量;b为 Burgers矢量模。图14为电子背散射衍射(EBSD)对渗碳层晶粒尺寸的表征,图中不同颜色代表不同的取向,图中黑线代表15°~45°取向差。由EBSD衍射图可以看出,与未Nb微合金化渗碳层相比,Nb微合金化渗碳层的较小角度晶界增加,组织发生了细化。由于组织细化后界面数量增加,界面距离减小,l取值小,其他参数近似相等的情况下,位错数目n值小,即位错源停止开动时所需的位错数目少。经XRD衍射计算,Nb微合金化渗碳层的位错密度由7.52×1015 m‒2增加到了8.75×1015 m‒2,增加了16.4%,并且位错源停止开动时所需的位错数目少,对裂纹萌生有强烈的抑制作用,所以Nb微合金化能够使接触疲劳寿命显著增加。

在接触疲劳试验过程中,由于在高应力作用下残余奥氏体能够向细硬的马氏体转变,提高接触疲劳寿命[28],但是残余奥氏体增加会降低渗碳层硬度,降低接触疲劳寿命[28]。通过XRD衍射发现,Nb微合金化渗碳层的残余奥氏体含量只有15.4%,而无Nb微合金化元素的残余奥氏体含量为23.6%。从残余奥氏体含量角度分析,Nb微合金化会降低接触疲劳寿命,但由于Nb微合金化后表面的硬度略高于未Nb微合金化硬度,且组织发生了细化,所以从渗碳层硬度及组织细化角度分析,Nb微合金化能够增加接触疲劳寿命。

接触疲劳寿命的提高是显微组织及力学性能的综合作用,Nb微合金化齿轮钢细化了渗碳层组织,提高了渗碳层位错密度,增加了表面硬度的同时提高基体的韧性,虽然残余奥氏体含量降低,但综合作用使得其接触疲劳寿命得到了提高。通过调整渗碳工艺,在能够保证Nb微合金化齿轮钢渗碳层硬度的前提下,提高一定比例的残余奥氏体含量,接触疲劳寿命将会进一步延长,这对未来渗碳工艺的调整具有一定的指导意义。

4 结论

1)Nb微合金化渗碳层组织发生了细化,位错密度由7.52×1015m‒2增加到8.75×1015m‒2,残余奥氏体含量由23.6%降低至15.4%,渗碳层硬度由58.6HRC提高至59.4HRC,心部奥氏体晶粒平均尺寸由20.5 μm降低至16.3 μm。

2)剥落坑表面粗糙且呈分层结构,起裂位置位于次表面;剥落坑在滚动接触应力作用下发生加工硬化,Nb微合金化和未Nb微合金化的加工硬化硬度均提高了1HRC左右,抗变形能力相差不大。

3)Nb微合金化齿轮钢的接触疲劳寿命10=3.2× 107,50=8.2×107;未Nb微合金化齿轮钢的接触疲劳寿命10=2.0×107,50=6.4×107。与未Nb微合金化相比,Nb微合金化齿轮钢的接触疲劳寿命10和50分别提高37.5%和 22%。

[1] CAO Zhao-xi, LIU Tian-qi, YU Feng, et al. Carburization Induced Extra-Long Rolling Contact Fatigue Life of High Carbon Bearing Steel[J]. International Journal of Fatigue, 2020, 131: 105351.

[2] WEI Pei-tang, ZHOU Hao, LIU Huai-ju, et al. Modeling of Contact Fatigue Damage Behavior of a Wind Turbine Carburized Gear Considering Its Mechanical Properties and Microstructure Gradients[J]. International Journal of Mechanical Sciences, 2019, 156: 283-296.

[3] CAVALLARO G P, WILKS T P, SUBRAMANIAN C, et al. Bending Fatigue and Contact Fatigue Characteristics of Carburized Gears[J]. Surface and Coatings Technology, 1995, 71(2): 182-192.

[4] ZENG Dong-fang, XU Tian, LIU Wei-dong, et al. Investigation on Rolling Contact Fatigue of Railway Wheel Steel with Surface Defect[J]. Wear, 2020, 446-447: 203207.

[5] LIU Huai-ju, WANG Wei, ZHU Cai-chao, et al. A Microstructure Sensitive Contact Fatigue Model of a Carburized Gear[J]. Wear, 2019, 436-437: 203035.

[6] 马莉, 王毛球, 时捷, 等. 微合金化渗碳齿轮钢的接触疲劳性能[J]. 材料研究学报, 2009, 23(3): 251-256.

MA Li, WANG Mao-qiu, SHI Jie, et al. Rolling Contact Fatigue of Microalloying Case Carburized Gear Steels[J]. Chinese Journal of Materials Research, 2009, 23(3): 251- 256.

[7] OOI G T C, ROY S, SUNDARARAJAN S. Investigating the Effect of Retained Austenite and Residual Stress on Rolling Contact Fatigue of Carburized Steel with XFEM and Experimental Approaches[J]. Materials Science and Engineering: A, 2018, 732: 311-319.

[8] SHEN Yi, MOGHADAM S M, SADEGHI F, et al. Effect of Retained Austenite-Compressive Residual Stresses on Rolling Contact Fatigue Life of Carburized AISI 8620 Steel[J]. International Journal of Fatigue, 2015, 75: 135- 144.

[9] 孙飞龙, 耿克, 俞峰, 等. 超洁净轴承钢中夹杂物与滚动接触疲劳寿命的关系[J]. 金属学报, 2020, 56(5): 693-703.

SUN Fei-long, GENG Ke, YU Feng, et al. Relationship of Inclusions and Rolling Contact Fatigue Life for Ultra-Clean Bearing Steel[J]. Acta Metallurgica Sinica, 2020, 56(5): 693-703.

[10] LIU Hong-xi, WANG Xiao-feng, WANG Lang-ping, et al. Rolling Contact Fatigue and Mechanical Properties of Titanium Carbide Film Synthesized on Bearing Steel Surface[J]. Surface and Coatings Technology, 2007, 201(15): 6606-6610.

[11] 陈勇, 臧立彬, 巨东英, 等. 高强度汽车齿轮表面强化技术的研究现状和发展趋势[J]. 中国表面工程, 2017, 30(1): 1-15.

CHEN Yong, ZANG Li-bin, JU Dong-ying, et al. Research Status and Development Trend on Strengthening Technology of High Strength Automobile Gear Surface [J]. China Surface Engineering, 2017, 30(1): 1-15.

[12] ZHANG P, ZHANG F C, WANG T S. Preparation and Microstructure Characteristics of Low-Temperature Bainite in Surface Layer of Low Carbon Gear Steel[J]. Applied Surface Science, 2011, 257(17): 7609-7614.

[13] 刘燕, 王毛球, 樊刚, 等. 含铌齿轮钢的晶粒长大动力学[J]. 钢铁研究学报, 2008, 20(11): 37-42.

LIU Yan, WANG Mao-qiu, FAN Gang, et al. Kinetics of Austenite Grain Coarsening in Nb-Bearing Gear Steels[J]. Journal of Iron and Steel Research, 2008, 20(11): 37-42.

[14] 雍歧龙. 钢铁材料中的第二相[M]. 北京: 冶金工业出版社, 2006.

YONG Qi-long. Second Phases in Structural Steels[M]. Beijing: Metallurgical Industry Press, 2006.

[15] MA L, WANG M Q, SHI J, et al. Influence of Niobium Microalloying on Rotating Bending Fatigue Properties of Case Carburized Steels[J]. Materials Science and Engineering: A, 2008, 498(1-2): 258-265.

[16] LEE J S, SONG B H, SUNG H G, et al. The Effect of Isothermal Heat Treatment on the Rolling Contact Fatigue of Carburized Low Carbon Microalloyed Steel[J]. Materials Science Forum, 2007, 544-545: 151-154.

[17] ROSSINO L S, DE CASTRO D B V, MORETO J A, et al. Surface Contact Fatigue Failure of a Case Hardened Pinion Shaft[J]. Materials Research, 2014, 17(3): 535-541.

[18] FROLISH M F, FLETCHER D I, BEYNON J H. A Quantitative Model for Predicting the Morphology of Surface Initiated Rolling Contact Fatigue Cracks in Back-up Roll Steels[J]. Fatigue & Fracture of Engineering Materials & Structures, 2002, 25(11): 1073-1086.

[19] ARAKERE N K, SUBHASH G. Work Hardening Response of M50-NiL Case Hardened Bearing Steel during Shakedown in Rolling Contact Fatigue[J]. Materials Science and Technology, 2012, 28(1): 34-38.

[20] SICILIANO F, IMAGUMBAI M. Effect of Microalloying on Hot-Deformation Resistance during Rolling[J]. Materials Science Forum, 2003, 426-432: 1605-1610.

[21] POPA C O. A Study of the Crack Initiation Angle in the Substrate of Spur Gear Teeth Subjected to Rolling Contact Fatigue[J]. IOP Conference Series: Materials Science and Engineering, 2020, 724(1): 012032.

[22] WANG Yao, YUAN Li-chao, ZHANG Shi-jia, et al. The Influence of Combined Gradient Structure with Residual Stress on Crack-Growth Behavior in Medium Carbon Steel[J]. Engineering Fracture Mechanics, 2019, 209: 369-381.

[23] 孙艳, 罗宏亮. 强化喷丸对渗碳齿轮表面接触疲劳裂纹形成与扩展的影响[J]. 汽车技术, 2009(1): 56-58.

SUN Yan, LUO Hong-liang. Influence of Strengthening Shot Peening on Formation and Extension of Fatigue Crack in Carburized Gear Surface[J]. Automobile Technology, 2009(1): 56-58.

[24] 罗庆洪, 赵振业, 贺自强, 等. 表层超硬化M50NiL钢接触疲劳失效机理[J]. 航空材料学报, 2017, 37(6): 34-40.

LUO Qing-hong, ZHAO Zhen-ye, HE Zi-qiang, et al. Failure Mechanism of Contact Fatigue of Surface Super- Hardened M50NiL Steel[J]. Journal of Aeronautical Materials, 2017, 37(6): 34-40.

[25] 李鸿美, 曹建春, 孙力军, 等. 含铌微合金钢碳氮化物析出行为研究的现状及发展[J]. 材料导报, 2010, 24(17): 84-87.

LI Hong-mei, CAO Jian-chun, SUN Li-jun, et al. Current Situation and Development of Nb Microalloyed Steel Carbonitride Precipitation Behavior[J]. Materials Review, 2010, 24(17): 84-87.

[26] LIU Yan, WANG Mao-qiu, SHI Jie, et al. Fatigue Properties of Two Case Hardening Steels after Carburization [J]. International Journal of Fatigue, 2009, 31(2): 292- 299.

[27] 殷畅, 张平, 赵军军. 超声冲击对20Cr2Ni4A渗碳齿轮钢接触疲劳寿命的影响[J]. 兵器材料科学与工程, 2016, 39(5): 113-116.

YIN Chang, ZHANG Ping, ZHAO Jun-jun. Effect of Ultrasonic Impact Treatment on Contact Fatigue Life of 20Cr2Ni4A Carburized Gear Steel[J]. Ordnance Material Science and Engineering, 2016, 39(5): 113-116.

[28] XIE Le-chun, PALMER D, OTTO F, et al. Effect of Surface Hardening Technique and Case Depth on Rolling Contact Fatigue Behavior of Alloy Steels[J]. Tribology Transactions, 2015, 58(2): 215-224.

Effect of Niobium Microalloying on Microstructure Evolution and Rolling Contact Fatigue Properties of Carburized Gear Steels

1,2,2,1,2,3,4,1,3,4

(1. Institute of Special Steel, Central Iron and Steel Research Institute, Beijing 100081, China; 2. Technology Center, Ma′anshan Iron and Steel Co., Ltd., Ma′anshan 243000, China; 3. Key Laboratory of Advanced Materials of Education, Beijing 100084, China; 4. School of Materials Science and Engineering, Tsinghua University, Beijing 100084, China)

The work aims to study the change of microstructure of carburized layer and matrix and its effect on contact fatigue performance after Nb microalloyed, so as to achieve long life contact fatigue life of gear. Carburizing heat treatment were carried out on gear steel 18CrNiMo7-6 with and without Nb microalloyed by means of vacuum carburizing furnace, contact fatigue tests were carried out by means of the rolling contact fatigue tester. Scanning electron microscope (SEM), x-ray diffraction (XRD), transmission electron microscope (TEM), electron backscattering diffraction microscope (EBSD) and rockwell hardness tester were used to detect the microstructure and hardness of the samples, and the influence of contact fatigue property was discussed. The results show that the surface was acicular martensite, residual austenite and carbide, and the matrix was lath martensite after carburizing heat treatment. The microstructure of the carburized layer after Nb microalloyed was refined, the dislocation density increased from 7.52×1015m‒2to 8.75×1015m‒2, the content of residual austenite decreased from 23.6% to 15.4%, the hardness of the carburized layer increased from 58.6HRC to 59.4HRC, and the grain size of the core austenite decreased from 20.5 μm to 16.3 μm. Typical failure mode was spalling pit on contact surface. The spalling pit was rough and layered; The work hardening of spalling pits occured under the action of rolling contact stress, and the work hardening hardness of both Nb microalloyed and non-Nb microalloyed pits increases by about 1HRC, and the deformation resistance of spalling pits had little difference. For Nb microalloyed gear steel, fatigue lives10=3.2×107, and50=8.2×107; while for the gear steel without Nb microalloyed10=2.0×107,50=6.4×107. So after Nb microalloyed, the microstructure of the carburized layer was refined, and the dislocation density increased, which significantly inhibited the initiation of cracks. The hardness of the carburized layer increased slightly, and the rolling contact fatigue life10and50increased by 37.5% and 22%, respectively.

gear steel; contact fatigue; microalloyed; work hardening; microstructure refinement

2021-02-27;

2021-08-09

YANG Shao-peng (1989—), Male, Doctoral candidate, Research focus: special steel.

王毛球(1970—),男,博士研究生,教授级高级工程师,主要研究方向为合金结构钢。

Corresponding author:WANG Mao-qiu (1970—), Male, Doctoral candidate, Professor-level senior engineer, Research focus: alloy structural steel.

杨少朋, 胡芳忠, 尉文超,等. Nb微合金化对渗碳齿轮钢组织演变及接触疲劳性能的影响[J]. 表面技术, 2022, 51(1): 358-367.

TG668

A

1001-3660(2022)01-0358-10

10.16490/j.cnki.issn.1001-3660.2022.01.039

2021-02-27;

2021-08-09

工信部工业强基项目(TC180A3Y1)

Fund:Supported by Industrial Strong Foundation Engineering (TC180A3Y1)

杨少朋(1989—),男,博士研究生,主要研究方向为特殊钢。

YANG Shao-peng, HU Fang-zhong, YU Wen-chao, et al.Effect of Niobium Microalloying on Microstructure Evolution and Rolling Contact Fatigue Properties of Carburized Gear Steels[J]. Surface Technology, 2022, 51(1): 358-367.