磷酸铁锂电池多阶段利用可行性

马天翼,王伟哲,林春景,白广利,韦 振,刘仕强

(中国汽车技术研究中心有限公司,天津 300300)

在能源短缺、温室效应和空气污染等全球性问题的影响下,新能源汽车正迎来大规模推广和普及应用的历史性机遇,诸多全球主流的汽车公司都发布了全面进军电动汽车领域的战略规划。随着车辆行驶里程的增加,动力电池的性能也随之逐渐劣化,通常认为当其容量衰减至初始容量的80%时,即认定其无法满足车辆领域的要求,需要从车载领域退役[1-3]。然而,动力电池此时仍然具有相当的能量,其性能依旧可以满足一些温和工况的需求[4-5]。若直接进入材料回收环节,将产生极大的浪费。故工业和信息化部、科技部、环境保护部、交通运输部、商务部、质检总局、能源局等政府部门联合印发了《新能源汽车动力蓄电池回收利用管理暂行办法》,要求贯彻“先利用,再回收”的原则,优先开展再利用工作。

从分析产品全生命周期经济性的角度出发,三元动力电池的正极材料中含有镍、钴、锰等有价金属,因此三元电池的材料回收环节是盈利的[6-8]。但是磷酸铁锂的回收价值较低,在回收环节无法盈利,因此将磷酸铁锂电池再利用有利于进一步降低其使用成本。在寿命方面,磷酸铁锂电池的寿命要远长于三元电池。在安全性方面,由于磷酸铁锂正极材料的稳定性决定了其同样优于三元电池,在电动汽车领域占据了主导地位。因此综合考虑经济性、寿命和安全性三大关键指标,结合退役动力电池回收价值分析,磷酸铁锂电池的再利用紧迫性最高[9-10]。针对磷酸铁锂电池开展再利用研究和验证,实现其利用周期的最大化,一方面可以延长磷酸铁锂动力电池的服役周期,分摊车载工况成本;另一方面可以提高资源的循环利用率,促进循环经济和绿色经济的发展[11-13]。

除上述所论述的磷酸铁锂电池在寿命、安全等方面的优势外,目前制约其再利用的一个关键因素是电池单体的一致性。受出厂一致性、BMS 均衡策略和热管理系统均温效果的影响,动力电池从车用领域到进入梯次利用阶段的整个使用过程中,电池单体性能离散或一致性变差,这是决定其是否可以继续进行再利用的最核心要素之一。面对即将来临的磷酸铁锂大规模退役的严峻形势,从电池样品的一致性、容量、内阻、功率等角度开展再利用可行性的研究和验证工作,可以从技术层面为优化磷酸铁锂动力电池的全生命周期使用经济性提供支撑。针对这方面内容,研究者近些年来开展了相关的测试分析和理论论证工作。刘仕强等[14]以磷酸铁锂动力电池为研究对象,分析了其放电容量、直流内阻和可用功率等参数在常规循环和典型电网储能工况循环中的变化规律,研究结果表明,退役电池用于电网储能工况,可增加约3年的使用周期,从而论证了磷酸铁锂电池进行电网储能工况梯次利用的可行性。范茂松等[15]针对某电动公交车退役磷酸铁锂动力电池,分析了新旧电池相关参数的差异,并筛选和重组集成了1 MW·h的梯次利用电池储能系统。通过开展实际风电平滑测试,表明该退役电池具有较好的梯次利用价值。李晓宇等[16]针对磷酸铁锂动力电池设计了其健康状态参数的提取方法,该方法能够实现在低平均倍率和脉冲工况下的容量、内阻参数的提取,从而为磷酸铁锂电池的SOH 评价、梯次利用分类再成组提供参考。钟国彬等[17]针对退役磷酸铁锂动力电池,首先筛选出在内阻、剩余容量、初始SOC 等方面具有一定差异性的电池单体,经并联后组成模组,系统分析了各电池单体直流阻抗和电流差异性的变化情况,为磷酸铁锂动力电池的梯次利用提供了指导。综合以上分析可以看出,已有的研究主要针对退役电池开展,而针对能够贯穿电动汽车运行和再利用工况等全生命周期各阶段再利用可行性的分析尚未看到。

本文以商用化的1.5 A·h18650型磷酸铁锂动力电池为研究对象,通过调整工况负荷强度进行了三个阶段的循环寿命实验。通过对样品关键性能参数的分析和研究,评价其多阶段再利用的能力。

1 实验部分

1.1 实验平台

本次实验选用必测MCV8-100/10-5 作为充放电实验装置,以巨孚ETH-1000恒温恒湿箱提供恒温环境,通过上位机控制多阶段不同负荷强度的循环实验在25 ℃恒温环境中进行。

选用Zahner 电化学工作站完成动力电池在不同寿命阶段的EIS测定。

1.2 实验对象

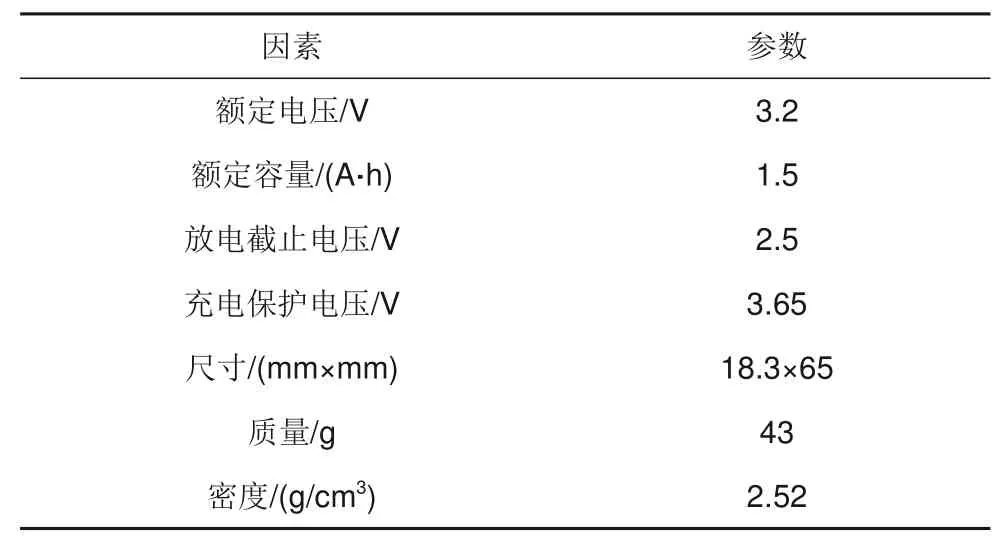

本次实验以18650型磷酸铁锂动力电池为被测样品,其额定容量为1.5 A·h,正极材料为磷酸铁锂,负极材料为石墨,电解液为六氟磷酸锂,详细参数如表1所示。

表1 被测样品详细参数表Table 1 Detailed parameters of tested samples

1.3 实验过程及方法

1.3.1 多阶段再利用验证流程

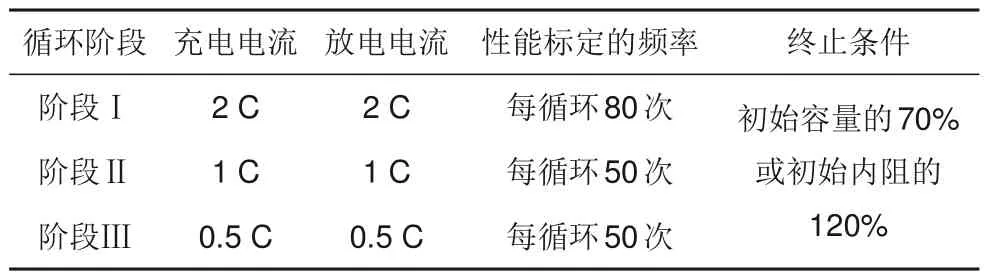

本次实验主要包括多工况不同负荷强度的循环实验和性能标定实验两部分。首先,为了更加真实地模拟电池在整车运行工况、再利用工况阶段的使用特征,通过调整工况强度,设计了三个阶段的循环工况,如表2所示。其中第一阶段中以2 C(3 A)进行充放电循环实验,作为车载强负荷工况的模拟工况;第二阶段工况强度变弱,在重新进行容量标定后,采用1 C(1 A)充电/1 C放电进行循环,作为温和场景的模拟工况;第三阶段在重新进行容量标定后,以0.5 C(0.5 A)/0.5 C进行充放电循环实验。

表2 不同阶段实验参数表Table 2 Test parameters at different phases

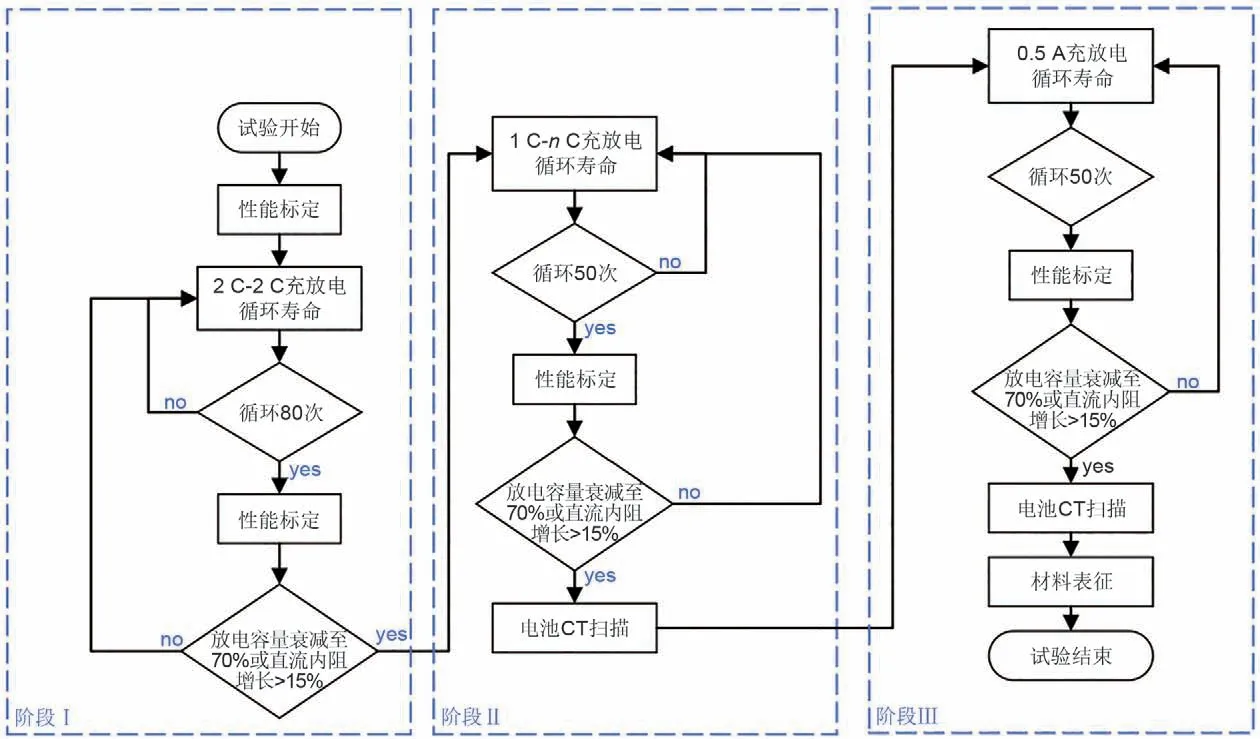

性能标定实验主要包括1/3 C 容量实验和直流内阻实验。详细测试流程参照图1。

图1 多阶段再利用验证流程图Fig.1 Verification process of multi-phase reuse

1.3.2 循环实验

详细循环步骤如下:

①静置10 min;

②以规定电流恒流充电至3.65 V,然后以3.65 V恒压充电至充电电流降为0.02 C;

③静置10 min;

④以表2所示的规定电流恒流放电至2.0 V;

⑤重复步骤①至步骤④,直至达到表2所示规定次数;

⑥进行性能标定实验;

⑦重复步骤①至步骤④,直至达到表2所示终止条件。

1.3.3 性能标定实验

(1)1/3 C放电容量标定实验

在完成指定次数的循环实验后,被测样品需要进行1 C放电容量标定实验,详细步骤如下:

①静置10 min;

②以1/3 C 电流恒流充电至3.65 V,然后以3.65 V恒压充电至充电电流降为0.02 C;

③静置10 min;

④以1/3 C电流恒流放电至2.0 V;

⑤步骤①至步骤④共循环3次。

(2)直流内阻标定实验

动力电池直流内阻的测量方法包括伏安特性曲线法(U-I法)、混合脉冲功率特性法(hybrid pulse power characteristic,HPPC)、开路电压和工作电压差值法以及交流阻抗法等。本文参照FreedomCAR的《功率辅助型混合动力汽车用动力电池测试手册》中规定的HPPC测试规程,采用5 C放电脉冲和4 C充电脉冲完成10 s脉冲测试,并根据测试数据分析获得被测样品的直流内阻。

(3)交流阻抗测试

交流阻抗法是通过交流电流的规律变化,测量相应的电势随着时间的变化。通过此法测试得到的曲线称为电化学阻抗谱(electrochemical impedance spectrum,EIS)。测试过程均在25 ℃环境下,极化电压为10 mV,测试频率范围为0.1~10000 Hz。

2 结果与讨论

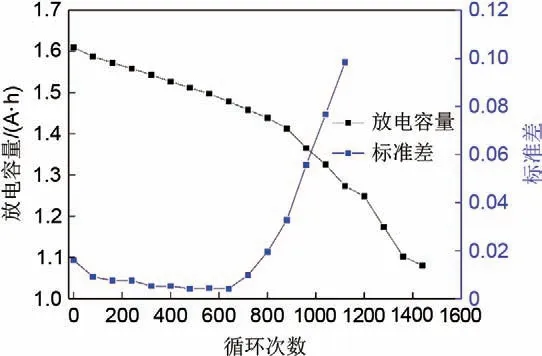

对三个不同阶段的容量和内阻进行了深入的分析和对比,并对阶段Ⅰ和阶段Ⅲ的样品离散性进行对比研究。图2 为阶段Ⅰ中样品的放电容量和80%DOD放电直流内阻的变化曲线。

图2 阶段Ⅰ中样品参数放电容量及直流内阻变化曲线Fig.2 Profiles of discharge capacity and internal resistance of samples in phase Ⅰ

从图2 中可以看出,被测样品的放电容量呈现明显的两阶段衰减过程。在880 次循环以前,呈高度的线性规律,R2为0.996 说明了拟合结果高度吻合线性趋势。在880次之后,放电容量变成了非线性衰减,符合指数衰减趋势,拟合结果显示符合度很高。图中的直流内阻变化曲线是样品在80%DOD 时的放电直流内阻变化曲线。整体呈非线性增长的趋势。从实际曲线看,同样以880次循环分为两个阶段。在880 次以前,增长幅度很小,约2%。从880 次循环开始,呈现了加速增长的趋势。

在相同工况下,动力电池容量衰减的离散性如图3所示。

从图3中可以看出,随着样品容量的衰减,12只样品的离散性也发生了规律性的变化。与图2中样品内阻变化曲线接近,样品的一致性在前期以波动为主,在640 次循环之后,进入迅速增大的趋势。与样品的容量保持率和内阻的变化拐点在880次循环不同,样品的一致性变化的拐点更早出现。在1120 次循环后,有部分样品陆续达到规定的寿命终止条件,故一致性统计数据截止到相应次数。

图3 阶段Ⅰ中样品容量衰减离散性Fig.3 Volume attenuation dispersion in phase Ⅰ

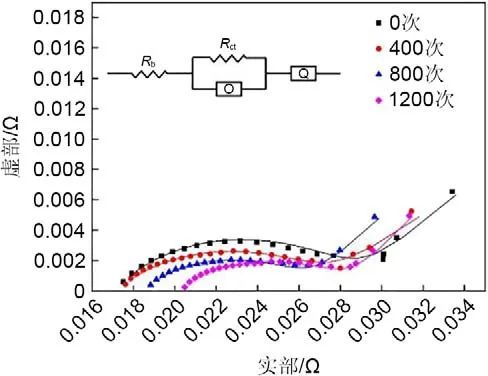

图4为阶段I不同循环次数下的交流阻抗曲线,交流阻抗等效电路图如图中所示,其中Rb为欧姆内阻,包括集流体、隔膜、电解液及正负极界面的阻抗等;Rct为电荷扩散过程的电化学阻抗,包括正负极的反应阻抗;Q为常相角元件,表示电化学反应界面电容[18]。

图4 阶段Ⅰ中交流阻抗图谱Fig.4 EIS spectrum in phase Ⅰ

图4中可以看出随着循环圈数增加至1200次,Rb为逐渐增大的趋势,表明在电池最初循环阶段,电池电极在反应过程中电池结构变化、电解液渗入更加利于电化学反应。Rct为前期稍有变小,随后趋于稳定,并在1200 圈出现增大的趋势,表明电极材料在初期反应过程中,随着电池的初期充放电活化,电极与材料结构更适宜锂离子脱嵌,但随着电池循环次数增加,Rct出现增大趋势,可能由于电池内部发生小规模电极结构坍缩等结构损坏现象,致使电荷转移效率下降,也表明此时电池健康程度正在下降,将出现更多的容量衰减[19]。

样品完成阶段Ⅰ的强工况实验后,容量衰减至初始容量的70%左右。为了进一步验证老化后的样品在弱工况强度下的可用性,项目组在阶段Ⅱ中采取1 C 倍率充电,1 C 倍率放电的充放电机制,进行再利用可行性的实验研究,图5 为阶段Ⅱ中样品的放电容量与直流内阻变化情况。

图5 阶段Ⅱ中样品放电容量衰减及内阻增长曲线Fig.5 Discharge capacity altenuation and internal resistance growth curve of in phase Ⅱ

从图5 中可以看出,在阶段Ⅱ中,样品的放电容量和直流内阻均呈现规律性的变化。与阶段Ⅰ相比,阶段Ⅱ中样品内阻增长率没有前期的波动状态,呈现了直接增长的过程。图6 为阶段Ⅱ过程中不同循环圈数下的交流阻抗图谱。

图6 阶段Ⅱ中交流阻抗图谱Fig.6 EIS spectrum in phase Ⅱ

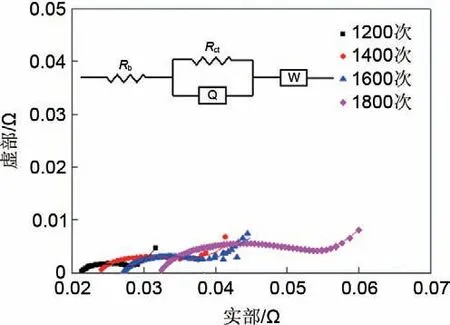

从图6 中看出,在循环1200 次以后,Rb为逐渐增加的趋势,说明在电池循环过程中存在电极、电解液或集流体等材料出现劣化情况,与本研究发现的直流电池内阻增加过程相印证。Rct出现进一步增大趋势,可能由于电池电极结构伴随循环圈数增加致使进一步微观改变,电荷转移阻抗进一步增加,表明此时电池健康程度正在进一步下降,将出现更大幅度的容量衰减。

经过阶段Ⅱ的循环实验,样品的容量保持率衰减至阶段Ⅱ的初始容量的70%,遂阶段Ⅱ结束,进入阶段Ⅲ的实验验证。在阶段Ⅲ中,所有样品均以0.5 A 电流开展充放电实验,工况负荷强度进一步降低。图7 为阶段Ⅲ中样品容量保持率的变化情况。

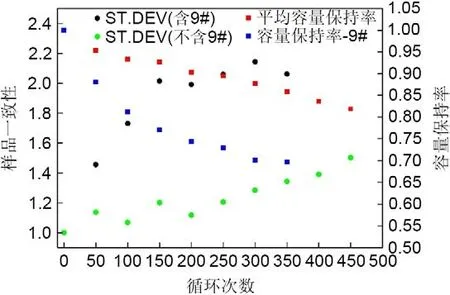

图7 阶段Ⅲ中样品容量保持率及单体一致性变化曲线Fig.7 Profiles of capacity retention and cell consistency in phase Ⅲ

图7中包括样品容量保持率和样品一致性的变化曲线。从所有样品一致性的曲线中可以看出,在阶段Ⅲ开始后,样品的一致性迅速变差,主要原因在于其中一只电芯的衰减规律发生明显变化。图中其他样品的平均容量保持率呈现缓慢的衰减趋势,但是异常样品的容量保持率呈现骤降的趋势,“跳水”现象严重。而且,通过比较不含该样品的其他所有样品的一致性可以看出,当异常样品被剔除后,样本总体一致性呈逐渐增大的规律性变化趋势。图8是阶段Ⅲ中样品的直流内阻的变化情况。

在样品的直流内阻变化曲线中同样可以发现相同的差异。在图8中,异常样品内阻和其他样品的内阻平均值变化规律呈现了不同的规律性。从图中可以看出,9#样品的欧姆内阻和10 秒直流内阻均呈现上升的趋势,其他样品的欧姆内阻和10 秒直流内阻均呈现了前期波动、后期增加的趋势。

图8 阶段Ⅲ中样品内阻变化曲线Fig.8 Profiles of internal resistance in phase Ⅲ

阶段Ⅲ的交流阻抗图谱如图9 所示。阶段Ⅲ与阶段Ⅱ的结束处于相近的循环圈数,测试分析结果与阶段Ⅱ结束的结果相近。这一结果表明,在阶段Ⅲ中,虽然工况的负荷强度变低了,但是样品间的一致性变差,虽然其他样品依然能够规律性衰减,但是其中一只样品率先“跳水”,发生了不可控的快速衰减,对于整体控制而言,增加了更大的难度。

图9 阶段Ⅲ中交流阻抗图谱Fig.9 EIS spectrum in phase Ⅲ

3 退役磷酸铁锂再利用场景分析

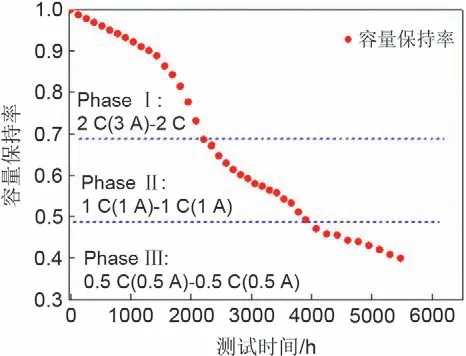

针对样品在三个不同负荷强度下的衰减情况进行了汇总和分析,如图10所示。

图10 全周期样品容量保持率变化曲线Fig.10 Profiles of sample capacity retention in the whole cyclelife

图10 中,以绝对测试时间为横轴,将样品自初始状态开始的全周期多阶段容量保持率汇总比较。在阶段Ⅰ中,所有样品的实验工况和初始状态相同,样品的容量保持率呈两阶段衰减趋势。在阶段Ⅱ中,样品的容量保持率呈两阶段衰减趋势,可以理解为在3500 h之前的阶段Ⅱ使用过程中,电池样品能够较好地适应测试工况。但在3500 h之后,随着电池性能的衰减,逐渐不适合于阶段Ⅱ的工况,导致衰减速度加快。在阶段Ⅲ中,实验工况是相同的,样品的容量保持率呈现了近似线性的衰减趋势。虽然不同样品在阶段Ⅲ中开始实验的时间略有差异,但是衰减斜率差异较小,说明在相同的工况下,样品仍然保持了规律性的衰减。

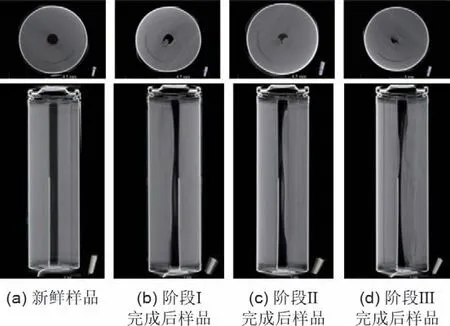

使用nanoVoxel-4000系列三维CT扫描设备对不同阶段结束时的相同样品进行扫描分析[20],如图11所示。

图11 不同阶段样品CT扫描结果Fig.11 CT results of samples at different stages

图11 为相同样品在不同阶段后的CT 扫描结果,其中图11(a)为新鲜样品,图11(b)为阶段Ⅰ完成后,图11(c)为阶段Ⅱ完成后,图11(d)为阶段Ⅲ完成后。从图中可以明显看出,随着实验的进行,电芯内部的膨胀变形逐渐变大,圆柱中空位置逐步被填塞,在阶段Ⅲ完成后,中空位置基本填充满,造成这种变化的原因包括电池内部产气、活性材料结构粉碎、集流体厚度增大、正负极表面沉积物生成等。

结合前文所示的EIS测试的结果,随着循环的进行,由于产气导致的电池内部片层之间(局部区域)空隙增加(图11 中所示),集流体腐蚀后厚度增加,负极SEI膜增厚等是导致Rb逐渐增大的主要因素。另外,正极集流体上活性物质颗粒粉碎,以及负极表面SEI膜增厚和其他沉积物的生成,会导致电荷转移速率下降,从而导致Rct增加。

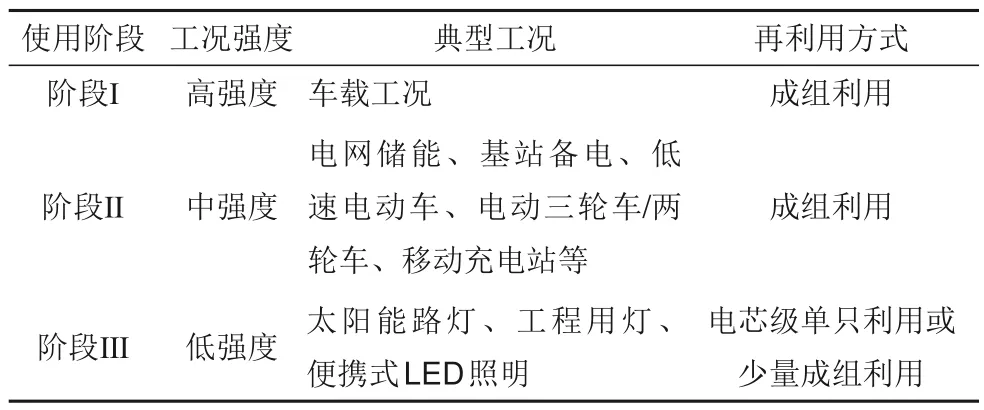

此外,实验结果充分表明在阶段Ⅰ和阶段Ⅱ中,所有样品均能够保持一致的有规律的衰减,在阶段Ⅲ中出现了个别样品“跳水”现象,因此结合样品性能的衰减和一致性的变化规律,针对退役磷酸铁锂再利用给出如表3所示建议。

表3 退役磷酸铁锂电池再利用场景建议Table 3 suggestions for reuse statians of retired LFP batteries

4 结 论

通过对比分析不同阶段中样品衰减情况发现,在阶段Ⅰ和阶段Ⅱ中,全部样品均能够以比较一致的趋势规律性地衰减,样品的一致性随着循环时间的增加逐渐变差,但是无样品发生异常。但是在阶段Ⅲ中,个别样品发生了明显的差异,出现衰减“跳水”现象,大部分样品依旧能规律性地衰减。综合样品全生命周期的衰减情况以及动力电池利用场景的分析,车用磷酸铁锂动力电池的循环利用是可行的,但是需要结合具体场景采取适当的再利用策略。

阶段Ⅰ中以高强度负荷模拟车辆工况,在阶段Ⅱ中,降低了负荷强度,样品能够极具规律性地一致衰减,说明样品可以以系统或者模块的方式再利用,可用于如电网储能、基站备电、低速电动车、电动三轮车/两轮车或者移动充电站等场景中。在阶段Ⅲ中,虽然大部分样品均能规律性地一致衰减,但是个别样品在临近生命末期的突然“跳水”,发生快速衰减,对于成组再利用是不利的,将极大地增加成组再利用的维护成本,并且带来安全隐患,因此建议以单体或者block的形式开展再利用,可用于太阳能路灯、工程用灯、便携式LED照明等场景中。