谷电利用复合石蜡蓄热材料的制备及供暖墙体构造实验

杨慧慧,曾 立,汤 波,王小青,陆 勇

(东南大学能源与环境学院,江苏 南京 210096)

2020 年,我国用电量达到75110 亿千瓦时,新增装机容量19087万千瓦,发电能力进入世界先进行列,能源消费保持持续增长态势[1]。随着终端用电用户的不断增加,峰值需求日益增长,使得电网峰谷差逐年加大。此外,基于我国“碳达峰、碳中和”愿景,高比例新能源接入将进一步加剧电力系统稳定运行与电力供应波动性的矛盾,电网峰谷差将越来越大,电网调峰难题日益凸显,迫切需要推动储能技术在促进谷电消纳、提高电力系统灵活性场景中发挥关键作用[2]。同时,随着采暖负荷需求急剧上升,燃煤采暖带来的环境污染问题日益严重。各地政府推行“煤改电”政策[3],将发电用煤之外的煤炭消费转换为电力消费,以减少燃煤采暖造成的空气污染问题。蓄热式电采暖是减少空气污染、实现电网“削峰填谷”的有效手段,在清洁供暖工程中起着重要的作用[4]。

谷电蓄热装置分为显热蓄热装置及相变蓄热装置。显热蓄热利用材料自身温度的升高来存储热量,多为固体蓄热材料,如混凝土[5]、陶瓷固体材料[6]、耐火砖等[7],但其储能密度较小,需要较大体积的换热设备。相变蓄热装置以相变材料(PCM)作为蓄热介质,其蓄热密度较高,但热导率低,热量无法在PCM 和换热介质中快速传递,使得蓄存的热量难以取出,电能转化为有效输出热系统整体效率不高。为改善PCM 的热物理性质,相关学者已开展大量研究,如将其添加到泡沫金属[8-10]、混合纳米材料[11-13]等。

相变蓄热谷电应用的形式也多种多样,蓄热地板与蓄热墙体是目前PCM 应用的主要形式。张寅平团队[14]对带PCM 的蓄热式地板电采暖系统进行了较多研究;Ahangari等[15]设计了一种双层相变储热单元,并将其引入到房间的天花板、墙壁和地板中,采用数值模拟方式确定了相变材料的最佳熔点;Stathopoulos 等[16]则设计了一种集成在通风系统中的PCM-Air热交换器。蓄热式地板采用辐射与导热方式采暖,能保持室内稳定的温度分布,但地板只有一面面向室内空间,其余各面均存在热量耗散损失。蓄热墙体可安装在建筑内墙中或与室内隔断相结合,通过合理的布置可使得墙体耗散的热量全部用于房间的采暖,因此蓄热墙体的系统效率高于蓄热地板。同时墙体安装形式较为灵活,既适用于既有建筑的采暖改造,也适用于新建建筑。

针对目前传统显热材料蓄热密度低、需占用较多空间的问题,对比蓄热地板与蓄热墙体的优缺点,基于模块化供热原理与建筑一体化思想,本工作提出一种可与室内隔断结合、不占用室内空间的谷电蓄热墙体模块。蓄热墙体模块由蓄热单元构成,可按需设计,根据室内采暖要求自由拼装。墙体模块安装形式较为灵活,可直接对室内已有的隔断进行改造,或采用活动式安装,实现装置自由移动,满足多种供暖需求。基于相变材料热导率低、热量难以存取的痛点,在价廉易得的工业石蜡中添加高导热系数的膨胀石墨(EG),制备出满足谷电蓄热需求的蓄热密度大、导热能力强的复合相变材料,由实验得到了蓄热单元的蓄放热性能,简要介绍了蓄热墙体模块的装配过程,分析其在峰谷电价差下的应用经济性。

1 EG/石蜡复合蓄热材料的制备与表征

所选用的相变材料应用于建筑供暖中,其熔点温度不应高于100 ℃,其潜热不能过低以免蓄热装置体积过大,在反复使用中需保持高度的化学稳定性,无毒、无腐蚀,且价廉易得。通过对比各类低温相变材料,并出于成本考虑,选择熔点范围为62~64 ℃的工业级石蜡作为相变材料[17]。但石蜡热导率低,导致传热缓慢、热存储速率低,选取合适的强化材料与其混合制备复合相变材料可提高蓄放热效率。膨胀石墨(EG)是具有大量网状结构的新型碳材料,具有高热导率、优异的化学稳定性和低密度等特点,将其与石蜡混合可有效增强原材料的导热性能[18],在EG 的吸附作用下,液态石蜡被包裹住,也可以改善石蜡相变过程中的泄漏问题[19]。

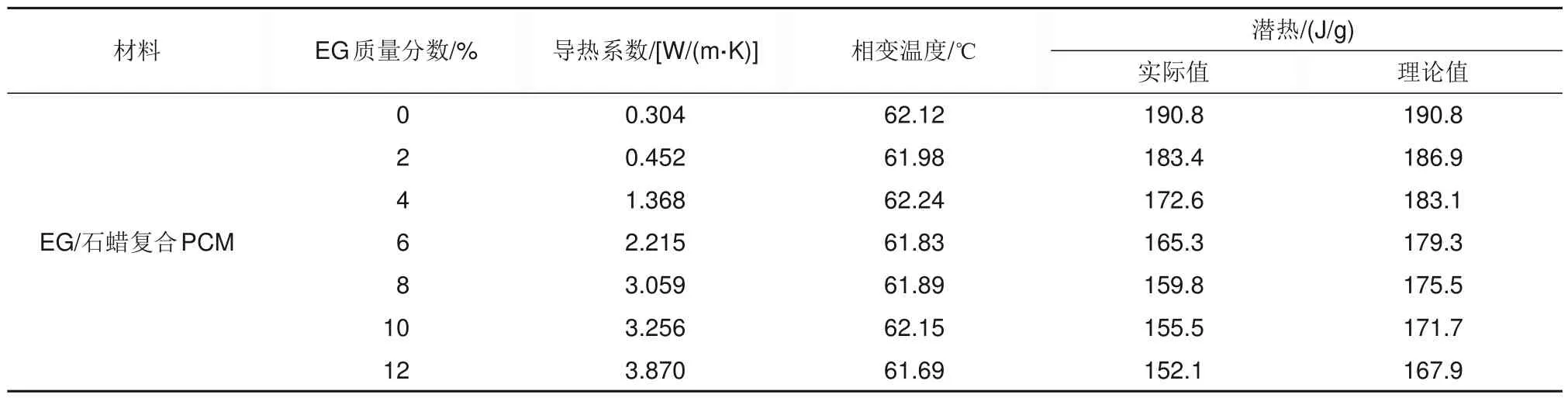

为寻找复合PCM 的最佳配比,制备了不同质量分数的EG/石蜡复合PCM 样品。采用导热系数测试仪(TC3100,西安夏溪电子科技有限公司)测定其热导率,利用差示扫描量热仪(DSC Q200,美国TA仪器)进行了相变温度和潜热的测量,结果如表1所示。可以看出,复合PCM的导热系数随EG质量分数的增加而增大,12%的复合PCM 导热系数比纯石蜡增大了约12 倍。2%的复合PCM 热导率相比纯石蜡提升不到一倍,而在EG质量分数达到4%时,复合PCM的导热系数会突增,而后随着其含量增加导热系数基本呈线性增长。复合PCM的相变温度随EG含量的增加有轻微降低,总体处于62 ℃左右,上下浮动约0.43 ℃。这是由于高导热系数EG的添加加快了复合PCM内部的热量传递速度,导致材料相变温度的微弱降低。复合PCM的潜热值随着EG 含量的增加而减少,在EG 质量分数达到12%时潜热减少约20%。这是由于复合材料中EG含量的增加导致有效相变储热材料的占比下降导致的。将石蜡的潜热与其质量分数相乘可得到复合PCM的理论潜热值,与测试值对比发现,复合PCM 的潜热均低于理论计算值,这可能是由于复合PCM 内部形成的致密网格结构使相变过程中石蜡的体积膨胀受到阻碍,进而限制了石蜡分子的热运动,减少复合PCM的相变潜热。此外EG密度(269 kg/m3)小于纯石蜡(908 kg/m3),在增加相同质量分数EG时其增加的体积占比多于石蜡,单位蓄热密度减小,也会促进潜热的减少,使其低于理论值。EG的加入对于石蜡的导热性能有巨大的提升,能够减小导热热阻,但同时会减小其相变潜热,即减小蓄热密度,导致蓄热装置中PCM填充量过大。综合考虑导热性能及蓄热密度,优选了质量分数为8%的复合PCM作为蓄热材料,其导热系数为纯石蜡的10倍,相变潜热较石蜡减小18.5%,同时测得其密度为740 kg/m3,定压比热为2010 J/(kg·℃)。

表1 不同质量分数复合PCM的导热系数、相变温度及潜热Table 1 Thermal parameters of composite PCM with different EG mass fraction

2 相变蓄热单元设计及热性能实验

2.1 供暖场所设计

谷电蓄热墙体通过存储夜间谷电,在白天用电高峰期释热来进行供暖。设计供暖场景为南京市某办公楼内的一个房间,房间大小为5.0 m×3.0 m×2.9 m,供暖时间为8 h。以最大设计负荷为依据,结合相关资料[20]估算供暖热指标为50 W/m2,则满足日间8 h供暖所需的功率及蓄热量为

经计算,房间一天内供暖需要的供暖功率为750 W,所需蓄存的热量至少为21600 kJ。

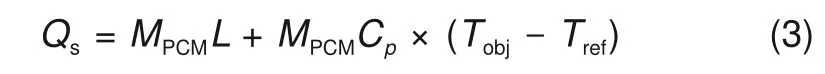

所需蓄热PCM的质量与蓄热总量之间的关系为

Tobj、Tref分别为目标蓄热温度及初始温度,取值为80 ℃和20 ℃。经过计算,要满足该房间日间8 h的供暖需求,至少需要相变材料77.1 kg,总体积为0.104 m³。

2.2 蓄热单元设计

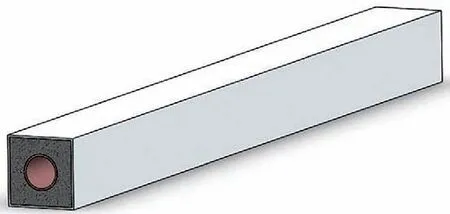

为满足不同的供暖需求,设计了模块化蓄热装置,将蓄热装置分解成多个相变蓄热单元,通过多个单元的灵活组合来实现蓄热容量及放热能力的调整。谷电蓄热装置整体采用管壳式换热结构,其结构如图1所示。蓄热材料封装在方形容器内部,空气流经贯穿单元体的圆柱换热管与PCM进行换热。将加热膜均匀布置在圆柱金属管壁中加热相变材料。相变蓄热单元具体参数见表2。

图1 相变蓄热单元结构Fig.1 Structure of phase change thermal storage unit

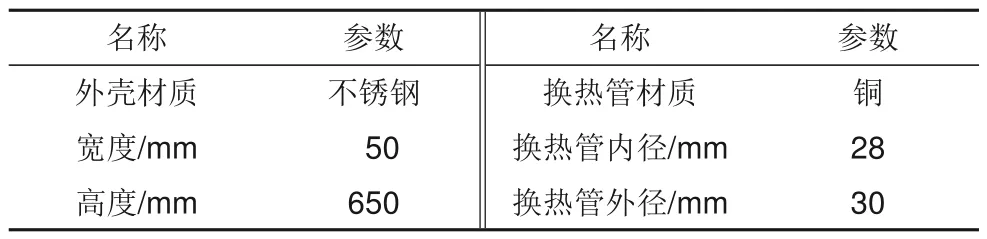

表2 相变蓄热单元外形尺寸参数Table 2 Dimensional parameters of thermal storage unit

为满足房间供暖需求,需要至少90 组相变蓄热单元。

2.3 相变单元热性能实验

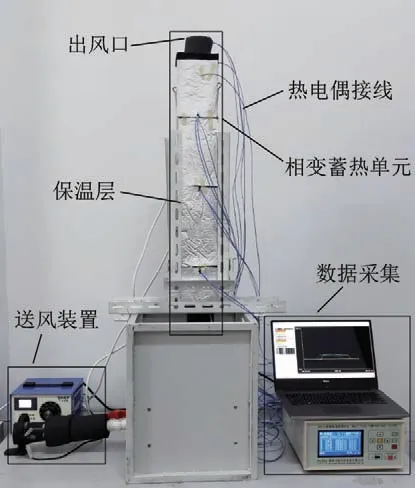

通过实验来对比复合PCM 与纯石蜡的蓄放热性能。相变蓄热单元热性能测试原理图与装置实物图分别如图2 与图3 所示,实验系统由蓄热单元、送风装置和数据采集模块三部分构成。送风装置包括风机、管道、阀门等,数据采集模块包括电脑、温度巡检仪、热电偶、流量计等。

图2 实验原理图Fig.2 Schematic diagram of the experiment

图3 蓄热单元热性能测试装置实物图Fig.3 Device diagram for thermal performance test of heat storage unit

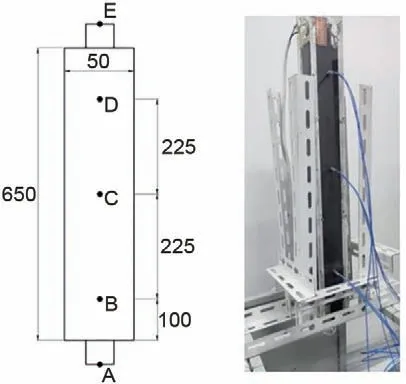

在蓄热单元内布置多组热电偶,分别在高度为100、325 和550 mm 三个位置设置了监测点,标号为B、C 和D,径向上在换热管壁到外壁面的垂直线上均匀布置了三组热电偶,加热管壁处标号为1,中间测点标号为2,外壁面测点标号为3。设置了两个同尺寸的相变蓄热单元,分别填充石蜡和8%EG/石蜡复合PCM。

图4 温度测点布置示意图Fig.4 Schematic diagram of temperature measuring points layout

3 相变蓄热单元热性能结果分析

3.1 蓄热过程

蓄热过程中,填充EG/石蜡复合PCM 和纯石蜡的蓄热单元内C1、C2 和C3 测点的温度变化如图5 和图6 所示,可以看到两种材料都经历了三个阶段:刚开始温度快速上升,为显热蓄热阶段;而后温度在相变点附近缓慢上升,为潜热蓄热阶段;随着加热的继续,熔融的PCM 温度快速上升到达目标温度。在C2 测点处EG/石蜡材料完成蓄热过程需要约4200 s,而填充纯石蜡时则需要5500 s才能达到目标温度。EG的添加增大了复合PCM整体的导热系数,减小了石蜡内部导热热阻,从而提高了复合PCM的储热速率,缩短了储热时间。虽然复合PCM的导热系数与纯石蜡相比提升了近10倍,但蓄热时长只减少了23.6%。蓄热导热系数的增加并没有导致蓄热时长的大幅减少,原因是液态石蜡的流动性较强,受密度差变化产生的自然对流加速了石蜡的融化[21]。在蓄热过程中,蓄热单元内部石蜡的相变界面由内至外、由上至下逐渐推进。加热壁面处温度较高,附近的固相石蜡最先熔化,熔融后的石蜡温度升高,在温度差和密度差的作用下上升,积聚在蓄热单元上部,加速上部固相材料的熔化,同时液相材料内部产生的自然对流也进一步加速了相界面处固相石蜡的熔化。而在石蜡中添加EG 后,虽然其内部导热得到强化,但EG 的多孔吸附特性抑制了石蜡相变过程中的液态流动问题,导致自然对流换热的削弱,内部仍以导热为主要传热方式,因此减缓了蓄热时长的减少。

图5 EG/石蜡蓄热单元内部PCM温度变化情况Fig.5 Change of PCM temperature of EG/paraffin thermal storage unit

图6 石蜡蓄热单元内部PCM温度变化情况Fig.6 Change of PCM temperature of paraffin thermal storage unit

蓄热效率一般通过下式计算

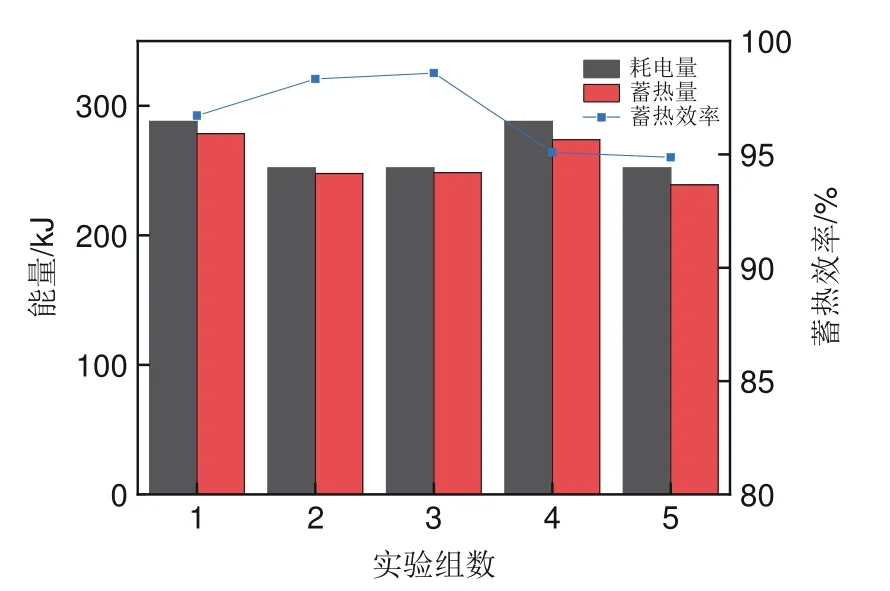

图7 和图8 为填充不同相变材料的相变单元蓄热效率,各开展了5组实验。实验过程中由于每次的蓄热初始温度稍有不同,耗电量有所差异。由于石蜡自身的潜热比复合PCM 高,因此蓄热量和耗电量多于复合材料。填充复合PCM 的相变蓄热单元平均蓄热效率维持在97%左右,而填充石蜡时由于蓄热时长增加,壁面散热损失更多,平均蓄热效率只有93%。

图7 EG/石蜡蓄热单元内部PCM温度变化情况Fig.7 Change of PCM temperature of EG/paraffin thermal storage unit

图8 石蜡蓄热单元内部PCM温度变化情况Fig.8 Change of PCM temperature of paraffin thermal storage unit

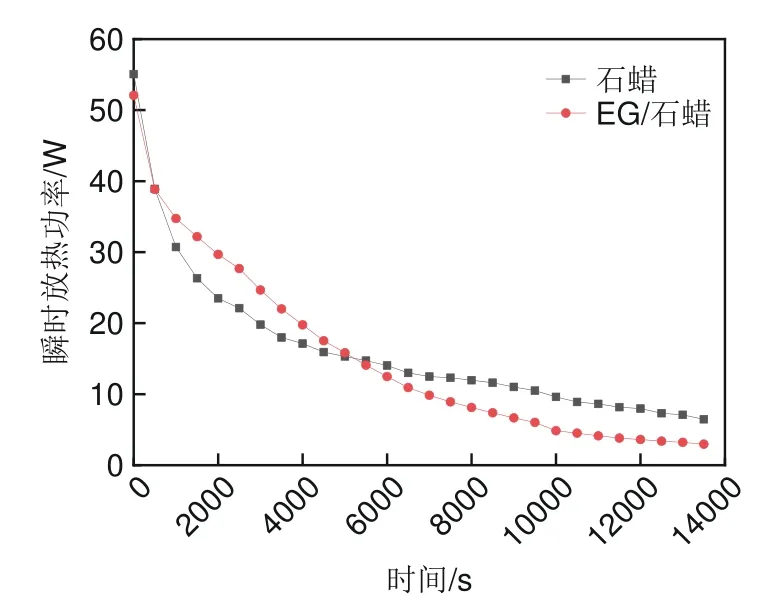

3.2 放热过程

放热过程中选择C2 点来分析填充不同材料的蓄热单元内部的温度变化。如图9 所示,位于C2点的石蜡大约在19000 s 后温度由80 ℃下降至30 ℃。而位于EG/石蜡复合PCM 中同一位置测点的温度下降至相同值只用了10000 s,放热完成时间较石蜡减少了47%。可见释热速度在添加EG后整体有了较大的提高,且相比于蓄热过程的提升效果更大。

图9 放热过程中C2点温度变化Fig.9 The temperature change of point C2 during discharging process

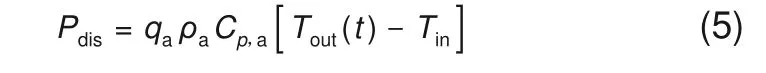

放热速率主要通过瞬时放热功率来衡量,其定义如下式

当进口温度为20 ℃,入口流速为2 m/s 时,填充不同材料的蓄热单元的出口温度与瞬时放热功率分别如图10 和图11 所示。由于放热功率与出口温度呈线性相关,因此两张图中的曲线变化趋势较为相似。在初始显热放热阶段,由于加热管壁温度高,流体的出口温度较高且下降速度快,而后随着时间的推移,传热温差逐渐减小,温降速度减缓。由于复合材料的换热能力强于纯石蜡,蓄存的能量能够快速传递至换热流体中,因此复合材料前中期出口温度及放热功率均大于石蜡。当复合材料的放热接近尾声时,PCM 与换热流体基本达到了热平衡,进出口温差很小,放热功率也趋向于零,此时石蜡还处于放热中期阶段,出口温度在30 ℃附近,内部仍有热量未完全释放,因此放热后期填充石蜡的蓄热单元的瞬时放热功率高于填充复合PCM 的蓄热单元。整体来看,填充EG/石蜡的蓄热单元前中期释热量大、放热速度快,而填充石蜡的蓄热单元中后期释热功率略大。

图10 相变蓄热单元放热过程出口温度Fig.10 Outlet temperature of discharging process of thermal storage unit

图11 相变蓄热单元瞬时放热功率Fig.11 Instantaneous discharging power of thermal storage unit

放热过程中,蓄热系统的出口温度不能低于室内最低设计供暖温度(18 ℃),同时还须满足室内的供暖热负荷。以前述场景为例,单个蓄热单元瞬时放热功率应不小于8.3 W。由于放热过程中装置存在热量耗散损失,这部分耗散的热量对于房间采暖呈积极作用,难以通过出口空气温度直接计算装置释放的有效热量,因此通过无效放热效率来间接考察装置的放热效率。将放热后期不满足任意一个条件的放热时间段称为无效放热时间段,无效放热时间段内的放热量与总蓄热量的比值称为无效放热效率。无效放热时间段内的总放热量即为到达无效放热阶段时PCM内部蓄存的热量,通过此时PCM温度分布来计算该蓄热量。放热效率与无效放热效率的和恒为1。各参数计算式如下

由于放热实验过程中出口温度已满足最低设计供暖温度,因此仅以最小瞬时放热功率为限定条件,不同蓄热材料的相变蓄热单元的无效放热效率的统计结果见图12 和图13。可以看到,填充石蜡的蓄热单元平均无效放热效率为32.08%,而应用复合PCM 的蓄热单元,其无效放热效率为15.35%,无效放热效率减少了近1/2。与之相对应,石蜡蓄热单元的放热效率为67.92%,EG/石蜡蓄热单元的放热效率为84.65%。这主要是因为EG/石蜡复合材料的释热速度快,有效放热时间段内的平均放热功率达到22.5 W,而石蜡蓄热单元的平均放热功率仅为14.3 W,中后期放热功率较小,无效放热时间段长于复合PCM。在无效放热时间段内,装置释热缓慢,释放的热量不足以达到房间的供暖要求,造成热量的损失。

图12 EG/石蜡蓄热单元无效放热效率Fig.12 Ineffective discharging efficiency of thermal storage unit filled with EG/paraffin

图13 相变蓄热单元瞬时放热功率Fig.13 Instantaneous discharging power of thermal storage unit

装置的放热效率低于蓄热效率,是因为蓄热过程与放热过程间断运行。蓄热效率考察蓄存的热量与消耗的电能之间的关系,蓄热效率低于1的原因是蓄热过程中热量会通过壁面向外界环境耗散,这部分热量为储热过程中的散热损失。而放热效率则考察蓄存的热量中有多少被用于室内采暖。蓄热时PCM 从环境温度加热到目标温度,而有效放热结束后PCM 的温度值高于环境温度,所蓄存的热量并没有完全释放用于室内供暖。因此导致放热效率低于蓄热效率。若装置蓄热与换热过程连续运行,则在有效放热结束后立即进行蓄热,会减少无效放热时间与无效放热量,大大提高蓄/放热效率。但本文仅考虑在一个蓄放热周期内装置间歇运行的情况,对于连续运行模式的合理设计及供暖模式的正确选择,还值得做进一步研究与探讨。

4 谷电蓄热墙体设计及经济性分析

4.1 谷电蓄热墙体模块设计

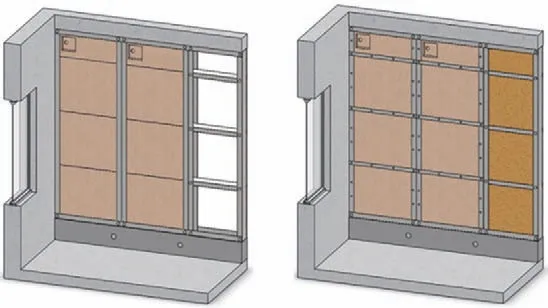

所设计的谷电蓄热墙体模块如图14 所示,由蓄热单元、外部框架、保温层、进出风管等构成。蓄热模块由多组相变单元并联而成,蓄热单元包括加热设备、蓄热介质和换热通道,换热通道的进出口连接进出风的立管,在管道下部设置阀门以单独控制该模块放热。框架内填充保温材料以减小散热损失。风机安装在出风管道的顶部,与风阀联动。

图14 蓄热墙体模块内部构造示意图Fig.14 Schematic diagram of the structure of a interior partition thermal storage wall block

在夜间用电低谷期时,金属管壁内部电阻丝通电加热,整个管壁形成面加热源加热复合PCM,使其相变存储大量潜热。在白天用电高峰期时,开启风机将室内空气由进风管引入蓄热单元中进行热量交换,加热后的空气经出风立管排至顶部排风口以实现房间供暖。

4.2 谷电蓄热墙体模块安装

该模块化墙体的安装步骤如下

步骤1:底座砌筑及上下骨架安装。蓄热墙体模块的进风口在下部,需要承重底座来引入室内空气。底座由混凝土浇铸而成并开有通风孔道。在底座和天花板处使用型钢作为隔墙框架,使用膨胀螺栓固定钢材,并使用隔声胶条进行密封。

图15 底座砌筑及骨架安装示意图Fig.15 Schematic diagram of base masonry and skeleton installation

步骤2:模块拼接及固定。将墙体模块由下至上依次拼接并使用螺丝固定,模块之间通过限位柱校准以

保证上下风道贯通。将各模块的控制线路合理接入顶部总控中,而后在模块右侧安装竖向型钢骨架,骨架与模块之间留30 mm 空隙用于走线。使用嵌缝剂填补各模块间的缝隙,之后用钢条连接并固定模块。

图16 模块拼接固定示意图Fig.16 Schematic diagram of module splicing and fixing

步骤3:补充墙体安装。余下隔墙的安装参照轻钢龙骨隔墙的施工工艺,使用型钢作为竖向骨架,将其与上下龙骨固定,水平方向的连接件则使用薄壁的镀锌钢板,搭建完成后,在内部填充保温隔声材料。

图17 模块拼接固定示意图Fig.17 Schematic diagram of supplementary wall installation

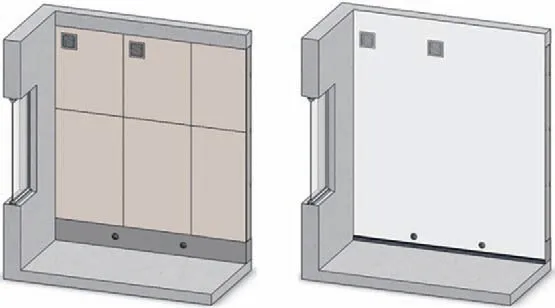

步骤4:立面处理。在整个立面覆盖一层纸面石膏板,使用发泡剂填充外立面所有缝隙。底部进风处安装圆形蛋壳式风口,出风处安装方形百叶风口。在外表面刷上油漆,完成墙体的安装。

图18 立面处理示意图Fig.18 Schematic diagram of facade treatment

4.3 谷电蓄热墙体应用经济性分析

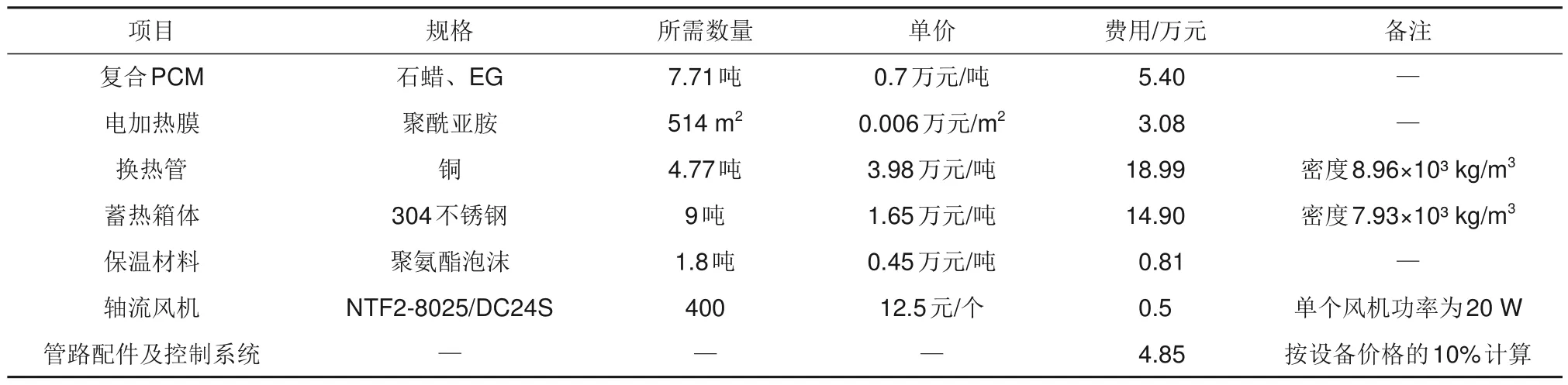

本文所构建的谷电蓄热墙体由多个蓄热模块构成,初投资费用包括复合PCM、换热加热管、蓄热箱体、内部配件设备、内保温材料和外部框架等费用。假定需满足一整栋办公楼的冬季供暖需求,供暖面积取1500 m2(100个房间),采暖天数为120天,每天8 h供暖,初步计算系统的初投资费用约为48.53万元。主要材料的用量、单价等数据如表3所示。

表3 谷电蓄热墙体初投资估算Table 3 Preliminary Investment Estimation of off-peak Power Thermal Storage Wall

系统运行费用主要是各控制设备及风机的能耗费用。该谷电蓄热墙体为办公类房间的非连续性供暖,根据江苏省峰谷分时电价,低谷期电价为0.3813元/(kW·h),高峰期电价为1.4065元/(kW·h)。经计算风机每年的电费约为1.08万元,控制系统电费估算为0.1 万元,所以系统一年的设备能耗费用约为1.18 万元。此外,系统每年的维护费用约为0.5万元,因此系统的年运行费用约为1.68万元。

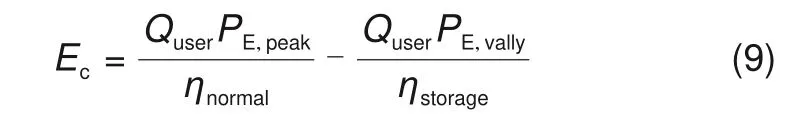

谷电蓄热墙体的收益是基于峰谷电价差而节省的电费,与直接式电采暖设备相比,该墙体在一年节省的电费通过式(9)计算

计算可得到区域一年内供暖所需热量Quser为72000 kW·h,ηnormal为普通电采暖设备运行时的热效率,取值100%;ηstorage为墙体从蓄热开始到放热结束一个循环内的总热效率,取值为80%。经计算,系统一年可节省费用6.69万元。

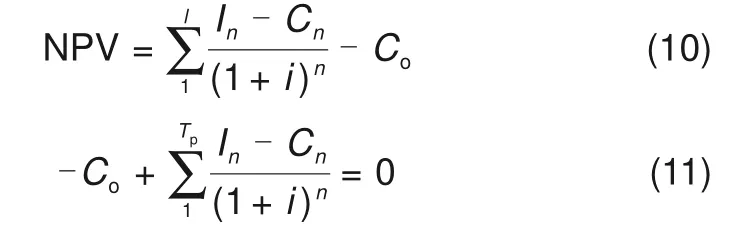

经济性评价的指标包括净现值(项目年限内按行业基准折现率计算的各年净现金流量现值的总和,NPV)和投资回收期,计算式如下

假设系统运行年限为20 年,折现率i取值为5%。计算得到该项目净现值为13.91万元,投资回收期为14 年。项目初投资较大,导致其投资回收年限较长。

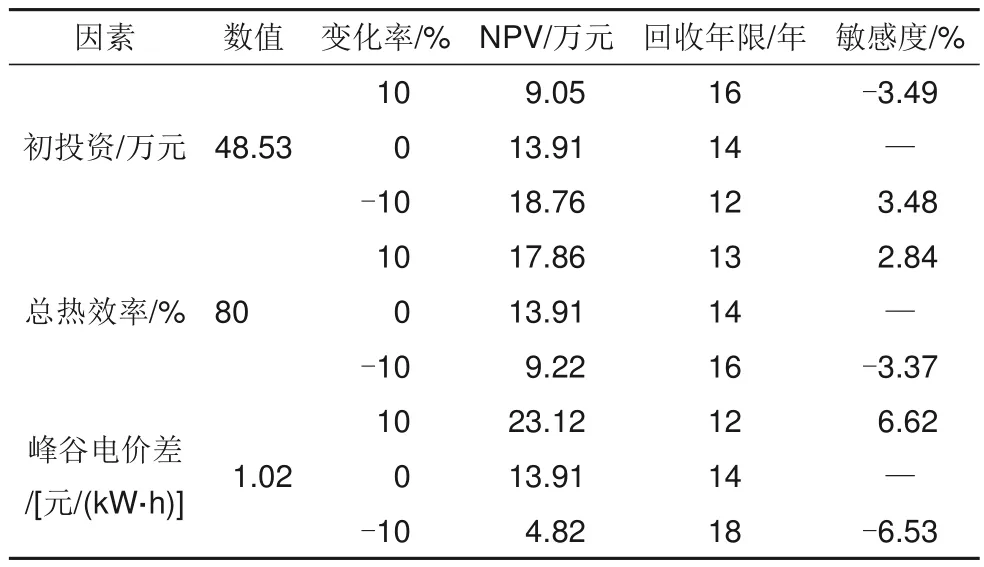

上述数据部分来自估算及预测,需要研究不确定性因素对经济性的影响。基于谷电蓄热墙体的特点,对初投资、系统总热效率和峰谷电价差等因素进行了单因素敏感性分析,结果见表4。

表4 谷电蓄热墙体的敏感性分析Table 4 Sensitivity analysis of thermal storage wall

从表4 可以看出,3 个因素对蓄热墙体经济性的影响为:峰谷电价差>初投资>总热效率,其中峰谷电价差和总热效率对经济性为正影响,即随着峰谷电价差和总热效率的增大,净现值逐渐增大,回收年限逐渐减少;而初投资对净现值为负影响,其值越大,净现值越小,回收年限越长。峰谷电价差直接与收益和运行费用挂钩,增加峰谷电价差可增大收益和运行费用之间的差额,从而提高蓄热墙体的经济性。由于年收益与年运行费用相差不大,因此净现金流量不大,而初投资远远大于这两者,因此项目的经济性指标受初投资的影响也较大。总热效率决定系统耗电量的大小,进而决定年收益的高低,进而影响了系统的净现值和投资回收期。

综合来看,谷电蓄热墙体是有应用可行性的,但投资回收期较长。若要提高收益,一方面可通过政府对清洁供暖的补贴使得系统的能耗费用下调,减小运行费用;另一方面,需使用结构简单、价格低廉的材料,降低初投资成本,同时优化整体结构,提高蓄放热效率。

5 结 论

(1)EG 的添加能显著提高石蜡的导热性能。热性能测试表明,随着EG 含量的增加,EG/石蜡复合PCM 的导热系数增加,相变潜热减小,而相变温度有略微减小。当EG 的质量分数从0 增加至12%时,复合PCM 的热导率较纯石蜡提高了近12倍,相变温度从62.12 ℃降至61.69 ℃,相变潜热与纯石蜡相比减小了近20%。综合考虑导热性能及蓄热密度后,选择了8%的EG/石蜡作为蓄热材料,其导热系数为石蜡的10倍,为3.256 W/(m·K),潜热值较石蜡降低了18.5%,为159.8 J/g。

(2)蓄热过程中,采用8%EG/石蜡的相变蓄热单元的蓄热速率与采用纯石蜡相比有所提升。尽管石蜡材料在熔化过程中存在自然对流,对于其自身的熔化过程有较大的促进作用,但采用复合PCM 的相变蓄热单元的蓄热时间仍缩短了23%,蓄热过程中散热损失更小,蓄热效率从石蜡材料的93%提升到了97%。

(3)放热过程中,EG的添加使得复合PCM的导热性能得到提升,所对应的蓄热单元放热速度加快,有效放热时间段内的平均放热功率达到了22.5 W。在室内最低设计供暖温度与最小放热功率的限制下,应用8%复合PCM的蓄热单元放热效率为84.65%;填充石蜡的蓄热单元放热时间较长,且中后期较低的放热功率造成热量的浪费,放热效率仅为67.92%。

(4)初投资、系统总热效率和峰谷电价差对谷电利用墙体的经济性均有较大的影响。对于南京市供暖面积为1500 m2的一整栋办公楼的冬季供暖,在系统运行年限为20 年时,该墙体在江苏省峰谷电价下的净现值约为13.91万元,投资回收期约为14 年,有实施的可行性,但系统初投资较大,年收益率较低。

符号说明

A——供暖面积,m2

C0——蓄热墙体系统初投资成本,万元

Cp——PCM的定压比热容,kJ/(kg·℃)

Cp,a——换热流体的定压比热容,kJ/(kg·℃)

Cn——相变蓄热墙体系统第n年的运行费用,万元

Ec——应用墙体模块一年所节省的电费,万元

In——蓄热墙体系统系统运行第n年的收益,万元

i——折现率,%

L——PCM的相变潜热,kJ/kg

l——蓄热墙体系统运行年限,年

MPCM——一个蓄热单元内所需PCM质量,kg

mPCM——各测点附近PCM的质量,kg

NPV——蓄热墙体系统的净现值,万元

Pdis——瞬时放热功率,W

PE,peak——用电高峰期电价,元/(kW·h)

PE,vally——用电低谷期电价,元/(kW·h)

QE——蓄热过程所消耗的电能,kJ

Qs——蓄热装置内总蓄热量,kJ

Quser——供暖区域一年内供暖所需热量,kJ

Qst——单个相变蓄热单元的蓄热量,kJ

Qout,0——无效放热时间段内释放的热量,kJ

q——供暖设计热指标,W/m2

qa——换热流体的体积流量,m3/s

qs——单个房间的供暖功率,W

Tin——蓄热单元入口空气温度,℃

Tobj——PCM目标蓄热温度,℃

Tout(t)——蓄热单元t时刻的出口空气温度,℃

Tref——PCM初始蓄热温度,℃

Tobj(t)——无效放热时间段初始时刻各测点的温度,℃

Tp——动态投资回收期,年

tg——采暖区域供暖时间,s

ρa——换热流体的密度,kg/m3

ηin——相变蓄热单元蓄热效率,%

ηnormal——普通电采暖设备运行时的热效率,%

ηstorage——墙体从蓄热开始到放热结束一个循环周期的总热效率,%

ηout,0——相变蓄热单元无效放热效率,%

ηout,1——相变蓄热单元放热效率,%

ke——测点的总数,个