锂离子电池原位光学显微观测

高金辉,陈英龙,孟繁慧,丁美超,王 莉,许 刚,何向明

(1清华大学核能与新能源技术研究院,北京 100084;2天津力神电池股份有限公司,天津 300384)

由于锂离子电池兼具高体积和质量能量密度、高库仑效率、低自放电率、长循环和日历寿命、环境友好等优点,被市场广泛认可,已经大规模应用于消费类电子、电动汽车和储能电站等领域,成为最受瞩目和最为流行的二次电池之一[1-4]。如果按照市场规模和受影响的行业进行评估,锂离子电池位于五十大改变人类历史进程的革命性技术的第1名[5]。从1991年索尼公司率先实现锂离子电池商业化至今,电池各项性能得到了长足进步,以18650电池为例,比能量实现了从最初80 W·h/kg到目前约240 W·h/kg的发展[6]。这些伟大成就的取得离不开电化学、材料化学、固体化学、化学工程等多学科、跨领域的融合发展[7],也离不开计算能力及表征技术的进步[8]。

通过表征可以深入理解电化学反应过程、失效机理、热分解机理及材料结构变化与电池性能之间的关系。非原位表征技术可以提供电池材料相关的有用信息,但由于需要对样品进行后处理,限制了研究材料动力学特性的能力。此外,在实际工作条件下电池对空气和水分很敏感,非原位的电化学过程测量,例如将电池拆解后对元素化合价变化和表面、界面反应的检测等,可能无法完全反映真实情况。而原位测试特别是在正常操作条件下的原位测试,可在不对电池进行拆解的前提下,研究材料与电池性能之间的关系[9]。经过几十年的发展,较为成熟的原位表征技术包括:X射线、电子束、中子束、光学和扫描技术等,不同技术的空间分辨率、测试电池类型和可提供的信息各有侧重。

相较于其他原位表征技术,原位光学显微镜为非破坏、非接触和非真空条件的分析工具,对电池的设计要求限制较少,操作简单方便,可以直观地观察和测量锂离子电池在充放电过程中极片的体积变化、形貌变化等。Sawaki等[10]使用原位光学显微镜观测软包电池断面,研究了石墨负极表面的析锂形貌;Kühnle等[11]使用原位光学显微镜的研究结果表明,金属锂负极沉积锂的形貌与老化状态有关,使用原位光学显微镜还可以定量测试极片在充放电过程中的体积变化。Yui等[12]发现在Sn-Co极片中使用PAA黏结剂比PVDF黏结剂循环性能更好,主要归因于极片的体积膨胀更小;Chen等[13]通过优化设计,进一步增加了原位光学显微镜的功能,达到同时研究硅负极嵌锂和脱锂的形貌和应力变化的目的。

本团队在前人工作的基础上,自主设计搭建了一套原位光学显微测试系统,并针对常规电化学体系的软包电池进行原位观测和分析,达到获得电化学反应过程中极片厚度和形貌等变化数据,指导电极过程动力学研究和失效机理分析的目的。

1 实 验

1.1 电池与材料

在本文中,2.1节观测的电池为额定容量18 mA·h的软包叠片锂离子电池,该电池正极活性物质为三元镍钴锰酸锂NCM811(Ni∶Co∶Mn原子百分比为8∶1∶1),负极活性物质为石墨;2.2 节光学原位观测的电池负极为石墨混合不同比例氧化亚硅,金属锂作为对电极。循环测试的负极配比与原位观测样品相同,正极为NCM811;2.3 节电池负极为石墨,金属锂作为对电极。以上实验基准电解液成分EC∶PC∶EMC 的质量比为25∶10∶65、1%VC、2%PS、5%FEC、1.2 mol/L LiPF6,隔膜采用16µm PE基体单面涂布Al2O3(其中涂层厚度为4 μm)。

1.2 仪器与测试

为了开展锂离子电池原位光学显微观测实验,自主设计搭建了一套测试系统,主要由以下几个部分组成(图1):①超景深三维显微系统[基恩士(中国)有限公司,型号VHX-5000];②密闭观测工装(能够对内部电池进行充放电和温度控制,温控范围-20~60 ℃);③电池充放电设备(武汉金诺电子有限公司,型号CT2001A);④恒温槽(宁波天恒仪器厂,型号THD-4006);⑤温控仪(欧姆龙,型号E5CC-QX2ASM-802);⑥图像数据记录电脑;⑦充 放电数据记录电脑。

图1 原位光学显微测试系统Fig.1 In-situ optical microscopic testing system

1.3 实验流程

电极制作→叠片→测短路→热压→测短路→封装→剖切(关键工序,保证剖切面平整)→装入观测夹具→注液→观测工装密封→调整工装内部温度→记录图像数据→电池进行充放电并记录数据→数据处理。由于超景深三维显微系统只具备拍照功能,无法进行视频录制,且与充放电数据采集系统不同。因此采用VBA(visual basic for applications)编程的方法,将多组图片自动组合成动图,提取极片厚度数据并与充放电数据进行整合,得到充放电曲线-极片厚度变化-极片形貌变化同步测试数据。

2 结果与讨论

2.1 充放电曲线-极片厚度变化-极片形貌变化同步测试数据

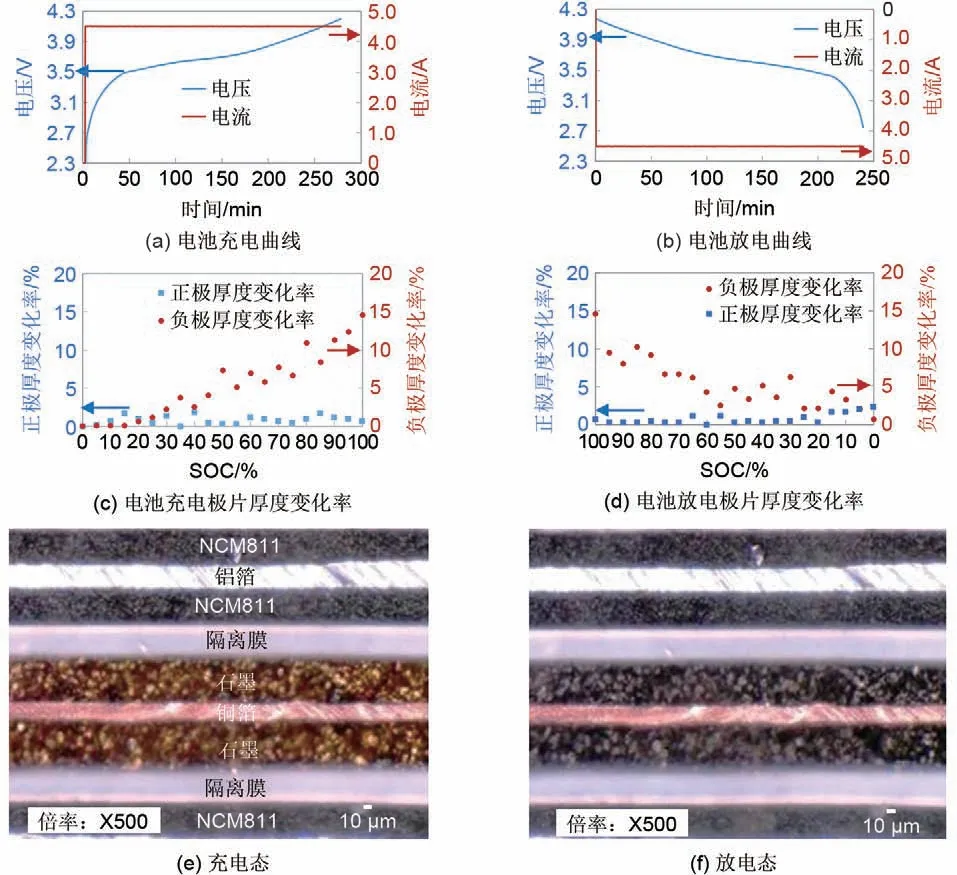

采用自制原位光学显微系统对NCM811/石墨体系软包电池的充放电过程进行观测,能够得到负极横截面形貌的变化情况(图2)。从负极片外观来看,在充电过程中经历灰色→蓝色→红色→金黄色的变化,代表了石墨嵌锂过程产生的不同产物(C→LiC18→LiC12→LiC6)[14],可以用这一特征判断石墨的嵌锂程度,指导负极快充性能的研究。

图2 (a)0%SOC(充电态)石墨负极嵌锂形貌;(b)35%SOC石墨负极嵌锂形貌;(c)60%SOC石墨负极嵌锂形貌;(d)100%SOC石墨负极嵌锂形貌Fig.2 (a)morphology of lithium-intercalated graphite anode under 0%SOC(state of charge);(b)morphology of lithium-intercalated graphite anode under 35%SOC;(c)morphology of lithium-intercalated graphite anode under 60%SOC;(d)morphology of lithium-intercalated graphite anode under 100%SOC

根据充放电测试设备采集的时间、电流、电压等数据生成电池充放电曲线,由超景深三维显微系统可以测试得到极片厚度随时间变化数据,同时可以获得不同时间点极片形貌的照片,使用VBA编程的方法将这3 类数据进行整合处理,从而得到实时观测图像-充放电曲线-极片厚度变化同步测试数据(图3),有助于研究三者之间的关系和内在机理。

图3 电池原位光学观测同步测试数据Fig.3 Synchronized test data of cell under in-situ optical observation

2.2 石墨混合不同含量氧化亚硅充电行为观测

硅作为负极材料具有突出优势,其理论比容量约为石墨的10倍,低温性能优于石墨[15],储量丰富。但是,硅在充放电过程中会伴随着严重的体积变化(高达300%以上)[16],导致硅粒子粉化失去活性。常用的改善手段之一是将纳米硅晶体分布在非晶态二氧化硅中,缓解Li-Si合金化的体积变化,即便如此氧化亚硅仍无法单独作为负极材料使用。实际应用中采用的方案是石墨作为主要负极材料,混合一定比例的氧化亚硅,这样既能够提升负极整体容量,又能兼顾电性能在可应用范围之内。本研究通过制作石墨混合不同比例(0、4%、8%和12%)氧化亚硅作为负极,金属锂作为对电极,通过原位光学显微观测实时测量不同负极的形貌变化和厚度膨胀率(极片发生膨胀后的厚度/极片初始厚度×100%)结果发现随着石墨混合氧化亚硅的含量增加,负极片满充电的厚度膨胀率增加,当氧化亚硅占比达到12%时,充电过程中极片厚度膨胀率显著增加[图4(e)],此时负极满电厚度膨胀率高达138.6%。结合负极片形貌观测可以发现,满充电状态下,8 μm厚铜箔集流体两侧的负极粉出现了27 μm的缝隙[图4(d)]。使用相同配比的负极搭配NCM811 正极制备圆柱型21700电池进行常温循环测试,结果表明随着石墨负极混合氧化亚硅的比例增加,循环趋势变差,而12%含量氧化亚硅的负极循环趋势明显比其他3种含量的循环更差,能够与负极片厚度膨胀率较大、集流体与负极发生分离现象相对应。因此,通过原位光学显微观测的手段,可以判断石墨混合硅负极的设计是否合理,不需要制作实际电池进行测试验证,能够提高实验效率,节约实验成本。

图4 石墨混合氧化亚硅负极嵌锂行为Fig.4 Lithium intercalation behavior of graphite mixed with SiO anode,(a)0,(b)4%,(c)8%,(d)12%,(e)change ratio of negative electrode thickness under different SOC,(f)cycle life of cells with different ratio of SiO

2.3 锂金属沉积锂形貌观测

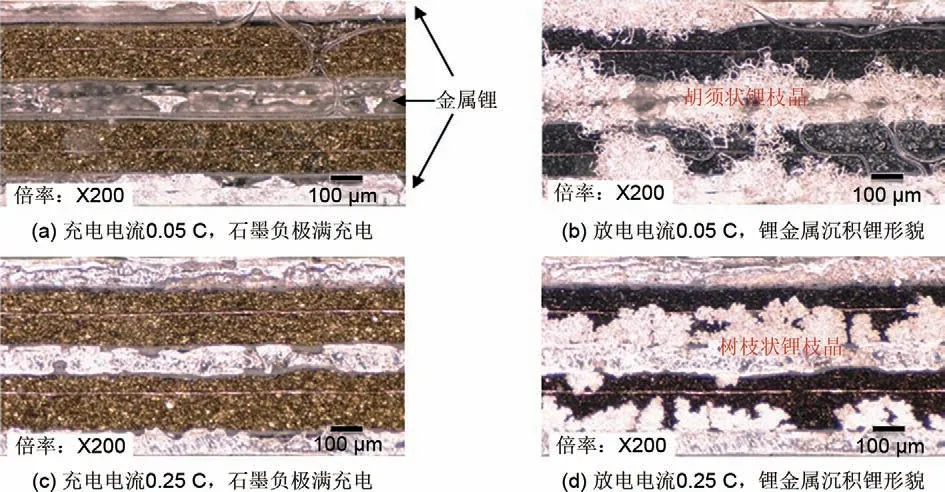

可充电锂金属电池被认为是最有前途的电池技术之一,具有提高能量密度的巨大潜力,但由于锂枝晶而引发的安全问题限制了发展。常用原位成像技术研究锂枝晶的形成机理,包括电子显微镜、扫描探针显微镜、X射线成像、中子显微镜、基于共振的成像技术和光学显微镜等[11,17]。光学显微镜可以实现金属锂形态转变的可视化监测,且对操作环境要求较低,在非真空的环境下即可进行观测实验,也不需要对样品进行特殊预处理,测试的环境与电池真实的工作环境接近。本研究采用石墨作为负极,金属锂作为对电极,先用金属锂给石墨负极充电,然后对其进行放电,金属锂表面沉积锂。实验中分别对比了充放电电流为0.05 C(电流密度0.2 mA/cm2)和0.25 C(电流密度1.0 mA/cm2)石墨负极嵌锂形貌和金属锂沉积锂的形貌。通过对比发现,石墨负极在0.05 C 和0.25 C 条件下嵌锂形貌无明显区别[图5(a)、(c)],在0.05 C条件下沉积锂的形貌为蓬松的、较细的胡须状锂枝晶,而相对大电流0.25 C条件下沉积锂的形貌为紧凑的、较粗的树枝状锂枝晶,得到了较前人更加清晰和细致的锂枝晶的形貌结果[10,18-20]。He 等[21]使用原子力显微镜悬臂耦合到环境透射电子显微镜研究了胡须状锂枝晶的形成机理,其研究结果表明,锂沉积是由单晶锂颗粒的缓慢成核引发的,没有优先生长方向,符合尖端生长模型。对本研究来说,石墨负极在充电时,金属锂会被消耗而形成高低不平的表面[图5(a)、(c)]。待放电过程石墨中的锂重新沉积在锂金属表面时,由于尖端效应,会在尖端处优先成核生长形成锂晶须,而电流密度的大小决定了锂枝晶的形貌。另外,从本研究的结果可以看出,即使在电流密度为0.2 mA/cm2(商业化电池电流密度通常为2~4 mA/cm2)的条件下,锂金属负极在沉积锂时,仍能够形成锂枝晶。因此,想要完全抑制锂枝晶的形成难度很大,可以考虑采用强化隔膜的力学性能等方式,使形成的锂枝晶发生弯曲或屈服,不再垂直于隔膜方向生长或使其无法穿过隔膜,避免产生安全问题。

图5 锂金属负极沉积锂形貌观测Fig.5 Observation of morphology of lithium deposited on lithium metal negative electrode,(a)charging current 0.05 C,full charge of graphite negative electrode,(b)discharge current 0.05 C,morphology of lithium metal deposited lithium,(c)charging current 0.25 C,full charge of graphite negative electrode,(d)discharge current 0.25 C,morphology of lithium metal deposited lithium

使用原位光学显微观测系统研究锂金属沉积锂的行为,还需要进一步细化电流密度对锂枝晶形貌的影响,寻找控制锂枝晶生长方向的手段,并在实际电池上验证不同锂枝晶形貌对电池安全性能和电性能的影响,这些工作将在后面的研究中进一步开展。

3 结 论

使用原位光学显微观测的方法,研究了石墨混合不同含量氧化亚硅负极在充放电过程中厚度变化率和形貌变化,为选择合适的混合比例提供了很好的参考。另外,通过测试发现在不同充电倍率下,金属锂表面会沉积不同形貌的锂,有助于更加直观地了解锂枝晶形成过程,研究形成机理,探索和寻找改善方案。原位光学显微观测的方法还可以应用于研究负极材料的动力学特性,通过观测石墨负极在不同充电倍率下极片厚度方向上形貌和颜色变化情况,应用于快速判断、筛选负极材料的快充性能,有助于加深多孔电极过程动力学的理解,并为机理研究提供参考。

受限于光学显微镜分辨率较低,因此无法从更微观的尺度来表征材料、极片的形貌和结构变化,无法量化研究锂枝晶的形成过程。此外,在制备样品时正、负极处于同一个平面,由于边缘效应的存在,原位观测到的金属锂析出是浮在观测平面上的,而不是位于极片内部的,与实际情况有差异。因此,原位光学显微观测系统需要与其他表征手段相结合,互相取长补短,才能更加全面和准确地研究和理解电化学反应过程,搭建电池材料与性能之间的构效关系,解决实际过程中的问题。