一种钢板磁吸液压夹具运动学仿真分析

司马明洋,张 林,,滑 兵,韩凤国,于宁涛

(1.山东交通学院工程机械学院,山东 济南 250357;2.山东铭德机械有限公司,山东 济宁 272000)

0 前言

钢材是国家建设发展的重要物资,是实现国家现代化强国必不可少的战略资源。中国钢铁产量如今已位居世界第一位,在国民经济中占有很重要的地位。钢板的使用在钢材的生产中占有很大的比重,雷鹏等[1]对钢材装卸搬运的影响效率做了系统分析,钢板的搬运转移是一项繁重的工作,搬运方式一般采用电磁吸盘的方式。

虽然电磁吸盘是比较成熟的一种技术,但是电磁吸盘搬运钢板需要消耗大量的电力资源,在工作过程中存在突然断电现象会使钢板脱落发生安全事故。如果将电磁吸盘结合液压抓斗,使钢板进一步固定,能提高设备的安全系数,预防钢板脱落。目前,国内外对电磁吸盘与液压抓斗的结合研究较少,所以两者结合应用具有很大的研究价值。

许多学者对电磁吸盘和液压抓斗的应用做了大量研究,张建国等[2]对电磁吸盘与液压抓斗的应用做出了详细的介绍,分析了电磁吸盘与液压抓斗的优缺点。东玉祥等[3]结合液压传动与电磁吸盘设计了钢坯码垛机。丁云霞[4]等对双瓣液压抓斗进行了运动仿真分析。章爱武[5]对双瓣、多瓣抓斗进行了仿真分析及优化研究。王宝剑[6]基于Pro/E对连杆压套夹具进行建模、装配和仿真,仿真结果为设计是否符合要求和改善夹具提供了依据。汪秀珍[7]通过Pro/E机构运动分析模块对平面连杆机构进行运动分析教学,提高了对机构运动特性的感性认知。以上专家学者都是对电磁吸盘与液压抓斗分别进行研究,本文根据钢板磁吸液压夹具的机构结构和连接特点,并结合钢板磁吸液压夹具的实际工作情况,对电磁吸盘与液压抓斗相结合的运动进行相应的运动学分析与研究,验证其机构模型的合理性。

1 钢板磁吸液压夹具结构

如图1所示的钢板磁吸液压夹具,通过电磁吸盘吸附钢板,然后通过两边液压驱动抓斗进一步固定钢板,可实现对钢板的夹取。该夹具结构主要包括顶部液压回转装置、底部电磁吸附装置以及两侧液压连杆装置等。顶部液压回转装置与快速连接头固定连接,可适配各种工程机械设备,工作时可实现360°液压旋转,促使底部电磁吸附装置实现各种角度吸附钢板;电磁吸附装置使用24 V电磁铁,由工程机械电池直接供电,电磁吸附装置两侧装有推土板,可以将钢板上的异物去除;两侧液压连杆装置为安全抓夹,用于保证现场作业安全。

图1 钢板磁吸液压夹具

两侧液压连杆装置的工作原理:液压杆一端与机架上端铰接,另一端与动臂中部铰接;动臂底端与机架底端铰接,另一端与连杆一段铰接;连杆另一端与抓斗中部铰接,抓斗底部与机架铰接。实际工作时,首先由液压缸驱动动臂相对机架转动,进一步由动臂带动连杆相对运动,最后由连杆带动抓斗相对机架转动。液压连杆机构有效避免了电磁吸附装置工作过程中由于突发状况,断电或磁力不足从而导致钢板脱落的问题。

2 液压连杆机构运动学分析

液压连杆装置能否有效工作,对整个装置的工作具有重要影响,需对其进行运动学分析与建模[8-10]。该结构中含有多个平面杆件,运用闭环矢量法对其进行建模,其过程相对简单,能够直观表达出各个杆件之间的相互关联,使分析过程更加简明。

2.1 正运动学分析

由于钢板磁吸液压夹具共有两个对称分布的液压连杆机构,其运动过程镜像对称,因此只需对其中之一进行运动学分析即可。图2为该液压连杆机构简图,在机架O点建立直角坐标系,水平方向的正方方向为x轴的正方向,竖直方向的正方向为y轴的正方向。机架上铰接A、F两点,原动件AB有工程机械的液压系统提供动力,各杆件OA、OB、AB、BC、CD、DE、OF、FE、EG的方向矢量分别为L1、L2、L3、L4、L5、L6、L7、L8、L9,设各个杆件的尺寸长度用Li表示,且其尺寸长度为已知量;矢量位姿角用θi表示,各杆件的矢量位姿角θi的矢量方向定义为与x轴的正方向所形成的夹角,其逆时针方向为正方向。

图2

根据该机构的结构简图,可建立闭环OAB的矢量方程式为

L1+L2=L3

(1)

由矢量关系式(1)可得

(2)

根据机构已知机构尺度参数l1、l2、l3、θ1,对方程式(2)进行求解,为求得矢量位姿角θ3,将方程组(2)的方程式整理可得

(3)

令

(4)

则方程式(3)可整理为

Asinθ3+Bcosθ3+C=0

(5)

由三角函数万能公式

(6)

对式(5)进行三角代换,并进一步化简可得

(7)

对于式(7)存在实数解的条件是,其判别式为

Δ1=4A2-4(C-B)(B-C)≥0

(8)

可知为使得式(7)存在实数解为

(9)

建立闭环矢量OBCDEF的矢量方程为

L3+L4+L5+L6=L7+L8

(10)

由矢量关系式(10)可得

(11)

根据机构已知机构尺度参数l3、l4、l5、l6、l7、l8,且矢量位姿角θ3、θ4、θ5、θ7的大小关系为

(12)

对方程式(11)进行求解,可求得矢量位姿角θ8,其求解方法同矢量位姿角θ3的求解方法相同。

在求得矢量位姿角θ8的条件下,可对矢量位姿角θ9进行求解,矢量位姿角θ8、θ9的大小关系为

θ8+θ9=φ

(13)

求得矢量位姿角θ8、θ9,并且已知机构尺度参数l8、l9,可对G点进行坐标位置计算。

(14)

2.2 逆运动学分析

已知末端杆件的矢量位姿角,以及该装置的各个从动杆件的机构尺度参数,可逆向求解原动件L2的尺寸参数l2,其闭环矢量方程与该装置运动学正解方程式相同,将式(2)、(11)、(12)、(13)结合,根据各已知参数,可求矢量位姿角θ3。

根据矢量位姿角θ3,求得B点的坐标位置

(15)

已知A点的坐标为

(16)

即可求得原动件L2的尺寸参数l2为

(17)

3 实例验证

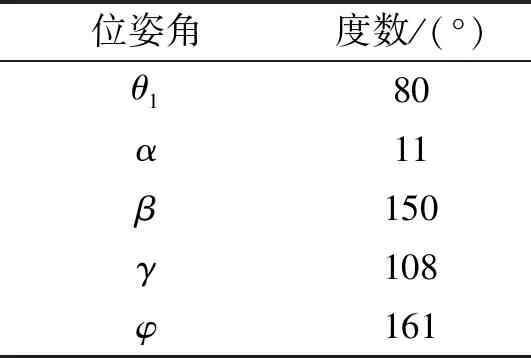

该装置的机构构型为确定条件,根据该装置的实际作业工况,给定一组确定的各杆件的长度尺寸参数[11],其具体参数如表1所示;给定一组确定的矢量位姿角的参数,其具体参数如表2所示。已知各杆件长度为参数和矢量位姿角,则其正逆运动学分析均可得唯一解。

表1 杆件参数

表2 矢量位姿角参数

其运动学正解,在实际作业中为保证该装置能够完成作业要求,保证抓斗的末端杆件L9最终状态为平行于y轴,故给定油缸L2的工作伸长量为0~290 mm,油缸从初始位置开始工作,到达最大伸长量时,可求得矢量位姿角θ8和G点坐标位置,其结果为:

(18)

其运动学逆解,在实际作业中抓斗从初始位置运动到达其规定作业要求位置,其矢量位姿角θ8的变化范围为0°~171°,对其逆向求解,可求得原动件油缸的工作伸长量为

l2=290 mm

(19)

4 仿真分析

根据该装置的结构尺寸,基于三维软件Creo进行建模[12-14],建立起该装置的虚拟样机模型,依据表1和表2,设定各杆件的具体参数。基于该软件的仿真模块,对装置进行刚性运动建模分析。

针对该装置正运动学仿真分析,根据油缸工作伸长量,以及实际运动时长为5 s,设定油缸伸出速度为58 mm/s。对该装置进行仿真分析,得到抓斗摆动角度,以及抓斗末端G点沿x轴、y轴位置随时间变化曲线,如图3、图4所示。

图3 抓斗摆动角度参数曲线

结合图3、图4所示,抓斗摆动角度、抓斗末端G点沿x轴、y轴位置与算例中所得结果(18)相同,即验证了该装置正运动学分析的正确性。

图4 抓斗末端点位置变化曲线

针对该装置逆运动学分析,根据抓斗摆动角度,以及实际运动时长为5 s,设定抓斗摆动角速度为34.2 rad/s,针对该装置进行仿真分析,得到原动件油缸伸长量随时间变化曲线,如图5所示。

图5 油缸伸长量参数曲线

结合图5所示,在给定抓斗摆动角度的条件下,原动件油缸伸长量与算例中所得结果相同,即验证了该装置逆运动学分析的正确性。

5 结论

针对该种钢板磁吸液压夹具的结构特征,运用闭环矢量法分析对其运动学规律进行仿真分析,验证了该装置的液压连杆机构具有确定的运动,能够有效避免电磁吸附装置发生故障时,钢板脱落的问题。对液压连杆装置的机构分析以及运动学仿真,验证了其运动学模型的正确性,为后续动力学仿真奠定了基础。