连退机组入口段新型高强钢飞剪

尹 刚,马续创,姜永涛,郭 韡

(中国重型机械研究院股份公司,陕西 西安 710018)

0 前言

随着高强钢产品在市场端需求的提升,国内钢铁企业均在通过拓展产品大纲以提升企业的核心竞争力,而由于高强钢产品强度的提升,不仅需要改进相关生产工艺,同时对设备的能力也提出了更高的要求。其中,在连续退火机组生产工艺环节,将冷轧后的钢卷原先所经过的脱脂清洗、罩式退火、平整、检查各工序组成一条作业线,用连续退火炉代替罩式退火炉,实现了从冷轧后钢卷至成品的连续化生产[1-3]。由于上游冷连轧机组生产的带钢不剪切焊缝,且带头、带尾厚度往往超过允许偏差,故一般在连退机组的入口段设置剪切机,进行焊缝和厚度超差的带头、带尾剪切。

随着高强钢产品扩充产品规格后,连退机组带钢最大带头带尾厚度由2.5 mm增加至3.5 mm,带钢最大抗拉强度由800 MPa增加至1 600 MPa。其冷态剪切成为难题。

为解决该问题,本文开发了一种连退机组入口段新型高强钢飞剪——双副螺旋剪刃滚筒飞剪。

1 双副螺旋剪刃滚筒飞剪

1.1 结构组成

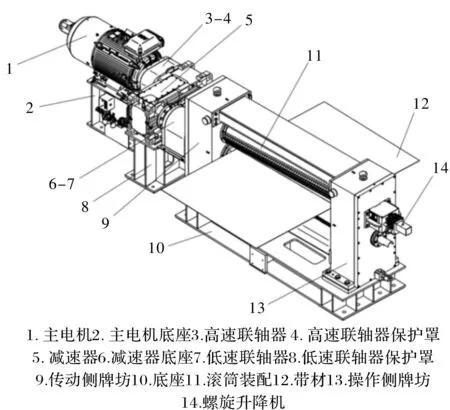

如图1所示,双副螺旋剪刃滚筒飞剪主要由主电机、主电机底座、高速联轴器、高速联轴器保护罩、减速器、减速器底座、低速联轴器、低速联轴器保护罩、传动侧牌坊、底座、滚筒装配、带材、操作侧牌坊、螺旋升降机等组成。

图1 双副螺旋剪刃滚筒飞剪

工作时,主电机通过高速联轴器驱动减速器运转,减速器通过低速联轴器驱动下滚筒旋转,下滚筒通过同步齿轮驱动上滚筒同步旋转。上下滚筒带动其上安装的螺旋剪刃对带材进行剪切。

螺旋升降机安装于上滚筒的操作侧,可调整上滚筒的轴向位置,从而改变剪刃侧间隙的整体大小。

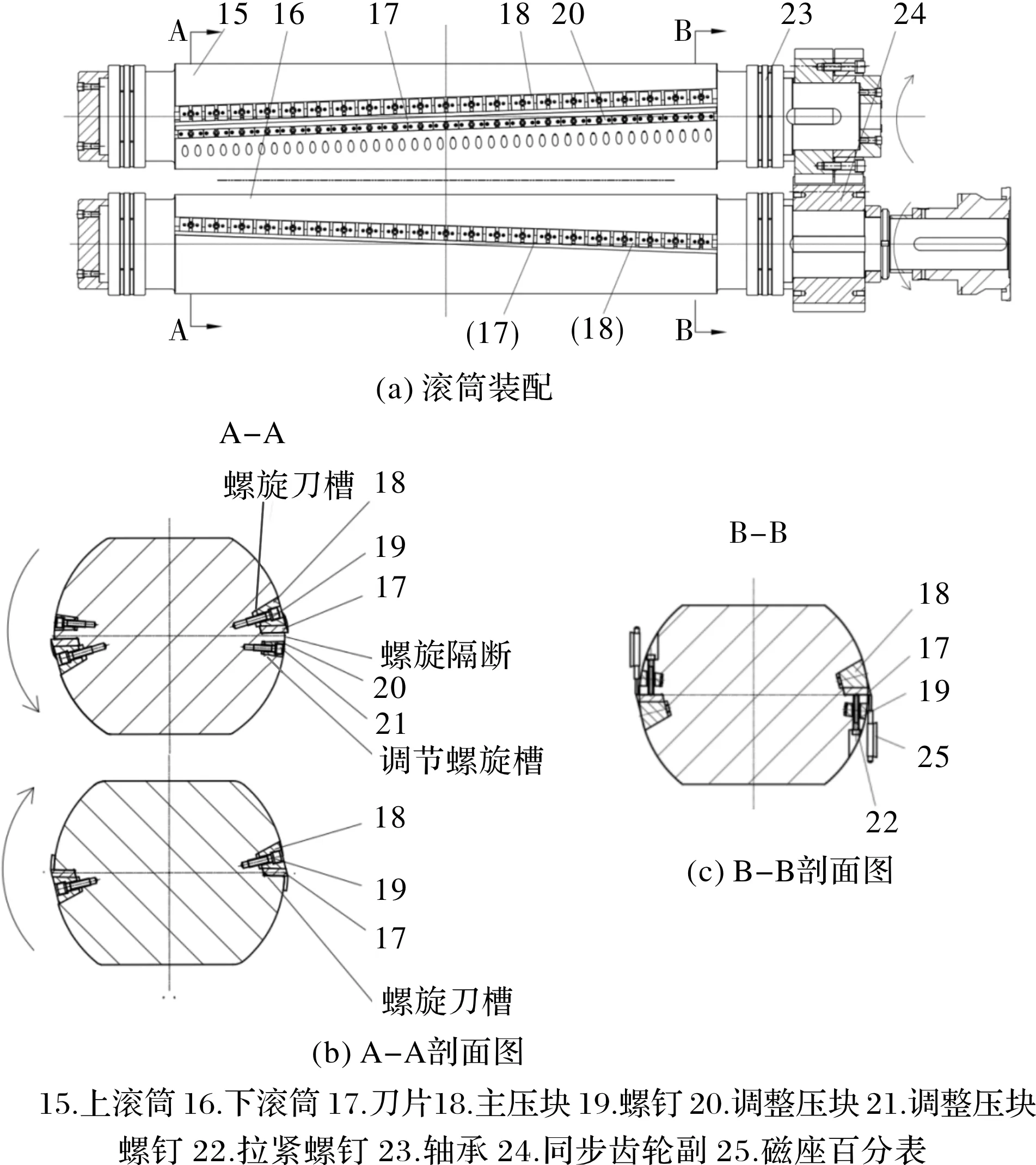

(1)滚筒。如图2所示,滚筒主要由上滚筒、下滚筒、刀片、主压块、螺钉、调整压块、调整压块螺钉、拉紧螺钉、轴承、同步齿轮副等组成。

图2 滚筒装配

上、下刀片由压块固定在相向旋转的上滚筒轴、下滚筒轴的同相位螺旋槽中。理论上,在旋转剪切过程中,上、下刀片的剪切侧间隙是均匀的。但由于加工精度和装配精度的影响,在不同剪切点的上、下刀片的侧间隙总存在一定误差。当侧间隙误差超过允许范围后,轻则影响剪切断面质量,出现毛刺超高缺陷,导致次品率的增加;重则造成局部剪不断,导致停机事故,造成重大经济损失[4-5]。

传统的方法是加垫片的方式来调整剪刃侧间隙的均匀性。但该方法调整难度较大,对维修人员的技术水平要求高,是生产单位的重点和难点问题。

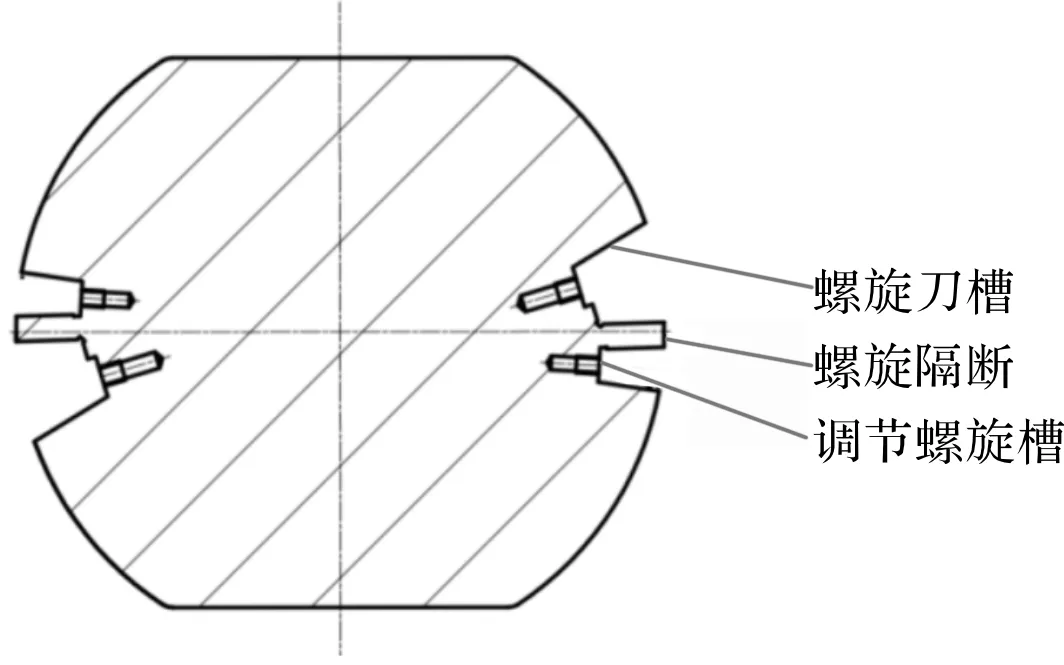

为避免该问题,新型双副螺旋剪刃滚筒飞剪上首次创新地在上滚筒上设计了螺旋隔断上滚筒横截面图,如图3所示,筒身上有两处切扁,间隔180°分布。轴身上间隔180°开有两处螺旋刀槽和调节螺旋槽,两者之间形成螺旋隔断。下滚筒设计有切扁和螺旋刀槽,但无调节螺旋槽,未形成螺旋隔断。上、下滚筒螺旋刀槽的底部均设置有螺纹孔。

图3 上滚筒横截面图

如图2所示,刀片靠近上滚筒轴、下滚筒轴上的螺旋刀槽侧面装配。主压块设置有沉孔,两侧面带有一定斜度。调整压块的顶面设置有沉孔;其侧面设置有光孔,且与顶面沉孔错开分布;与主压块数量相同,两侧面带有一定斜度。上滚筒轴上的刀片、下滚筒轴的刀片数量为均两把。所述调节螺旋槽和螺旋刀槽基准刀面间形成一道螺旋隔断。螺旋刀槽、调节螺旋槽的底部均设置螺旋间隔均匀分布螺纹孔和与槽底螺纹孔错开布置的螺孔,调节螺旋槽的另一面设置与其同轴的沉孔。

调整压块设置有调整压块螺钉,调整压块螺钉穿过所述调整压块的沉孔旋入所述调节螺旋槽底部的螺纹孔。随着某个调整压块压下量的增加,其侧面顶紧调整槽两侧面,由于螺旋隔断的刚度更小,故螺旋隔断在对应的位置被微量推动,则对应位置侧间隙增大;随着某个调整压块其压下量的减小,则螺旋隔断发生微量弹性反弹,对应位置侧间隙减小。

主压块设置有主压块螺钉,主压块螺钉穿过主压块的沉孔旋入所述螺旋刀槽底部的螺孔,使主压块的侧面顶紧螺旋刀槽侧面和刀片。

磁座百分表,可布置于如图2c所示位置,用以精确检测该处侧间隙的变化。

图4 同步齿轮副

(2)同步齿轮副。如图3所示,下齿轮为主动齿轮,上齿轮采用主副齿轮结构,三者均为斜齿轮。通过调整垫片的厚度使主副齿轮形成相位差。相位差大小应恰好抵消下齿轮和上主齿轮的齿轮侧间隙,从而避免滚筒反转时,上下剪刃的不同步转动。应注意的是,调整垫片的厚度应使正转时主动齿轮通过主从齿轮向上滚筒传递扭矩;反转时,主动齿轮通过副从齿轮向上滚筒传递扭矩。

1.2 技术参数

带材厚度:0.3~3.5 mm

带材宽度:700~1 630 mm

带材最大抗拉强度:130~1 600 MPa

滚筒直径:390 mm

剪刃副数:2副

螺旋角:1.5°

同步速度:15 m/min、30 m/min、45 m/min、60 m/min、90 m/min(四档)

电机功率:160 kW

减速比:17.3

定尺长度:400 mm、580 mm、630 mm

2 剪切力的计算

双副螺旋剪刃滚筒飞剪的主要特点在于剪切力小。它通过压迫刀片沿螺旋槽弹性变形的方法来形成螺旋剪刃,使得飞剪也能形成双斜刃逐步切入效果,可大大减小带材被剪切面积,从而大幅减小剪切力[6-9]。

根据柯洛辽夫公式[10-12]计算剪切力P为

P=(0.7~0.75)K1K3σbF

(1)

式中,K1为刀刃侧间隙影响系数,一般取1.3~1.5;K3为刀钝系数,一般取1.1~1.3;σb为被剪切带钢的抗拉强度,MPa;F为带钢的剪切面积,mm2。

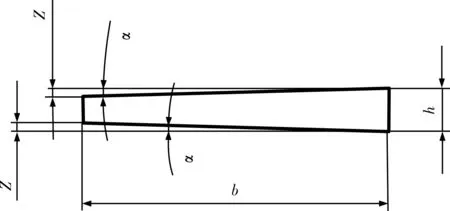

螺旋剪刃自操作侧切入,向传动侧逐步过渡,始终仅存在一处剪切区域,根据几何关系,其剪切区域如图5所示。

图5 螺旋剪刃剪切区域图

(2)

式中,z为双副螺旋剪刃滚筒飞剪临界切断带材的上、下刃切入深度;ε为相对切入率;h为带钢厚度,mm。

其中,相对切入率可根据新产品试样的相对延伸率按式(3)来计算

ε=1.25δ5

(3)

式中,δ5为长径比为5的试样的相对延伸率。

将新产品参数δ5=0.3、h=3.5mm代入式(2)、(3),可解得z2=0.656 mm。

根据z2=0.656 mm、h=3.5 mm、α=1.5°、,使用AutoCAD绘制图5,可知b=25.06 mm,面积F=71.27 mm2。

取剪应力系数为0.75、K1=1.4、K3=1.2,将σb=1 600 MPa、F=71.27 mm2代入式(1),可解得剪切力P=1.44×105。

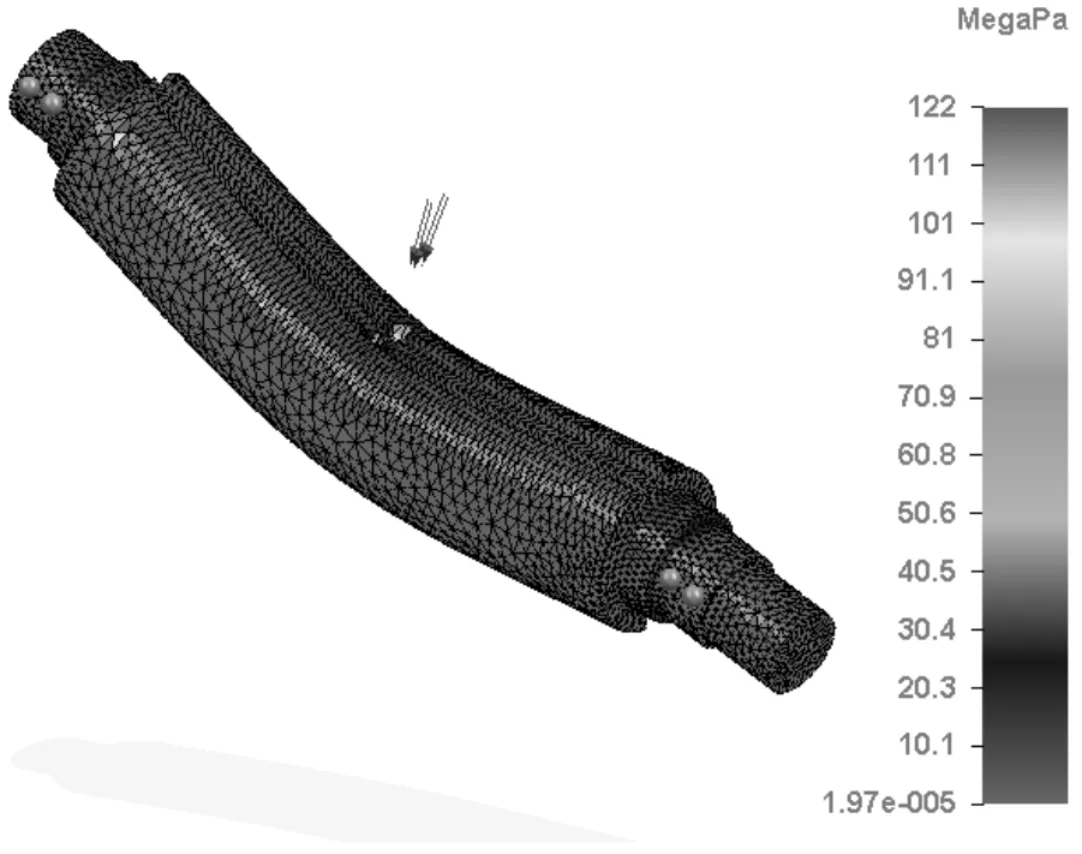

3 滚筒强度的有限元分析

双副螺旋剪刃滚筒飞剪强度大、应力水平低。

K型施罗曼飞剪的上刀架,为采用材料Q345的焊接件,屈服极限位345 MPa,经常发生变形、开裂现象[13-15],说明其实际应力大于许用应力。

与其相比,双副螺旋剪刃滚筒飞剪的滚筒由焊接件升降为锻件,材料为性能更佳的40 Cr,其屈服极限785 MPa。比施罗曼飞剪上刀架的屈服极限增大了约1.3倍。

加之,双副螺旋剪刃滚筒飞剪的剪切力更小,因此其应力水平较低。如图6所示,为上滚筒有限元应力分析云图,最大应力为122 MPa。

图6 上滚筒有限元应力云图

根据材料力学,考虑设备冲击的影响,安全系数n一般取1.8~2.5[16]。因此,其许用拉应力[σ]应取314~436 MPa。因为螺旋剪刃剪切平稳,安全系数可以适当取小。一般按平均值来考虑,取[σ]=375 MPa。将其与有限元结果对比可知122 MPa <375 MPa,即σ<[σ],故上滚筒的安全系数足够,无屈服变形的风险。

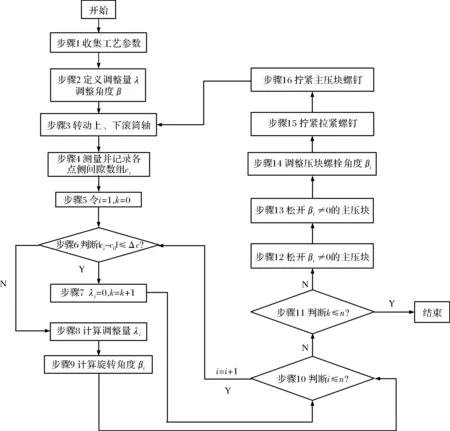

4 剪刃侧间隙均匀度的调整步骤

双螺旋剪刃滚筒飞剪的剪刃侧间隙均匀度调整方便、可靠。其侧间隙均匀性调整流程,如图7所示。包括步骤为:

图7 流程图

步骤1:收集系统参数:剪切钢板厚度h,调整压块单边倾斜角α,调整压块螺栓螺距P,最佳侧间隙c0和允许偏差值Δc。

步骤2:定义调整压块螺栓所需调整量为λ(正值表示向上调节,负值表示下上调节),调整压块螺栓所需旋转角度为β(正值表示逆时针旋转,负值表示顺时针旋转)。

步骤3:转动预装配的上滚筒轴、下滚筒轴,带动其上刀片相向旋转。

步骤4:沿轴向逐点测量上、下刀片的侧间隙,记录各点侧间隙数组。

ci={c1,c2,…,cn}(i=1,2,…,n)

步骤5:令i=1,k=0。

步骤6:判断侧间隙偏差是否在允许误差范围内,即|ci-c0|≤Δc是否成立。

步骤7:如果成立,则令调整压块调整量λi=0,k=k+1,并跳至步骤10;否则,转入步骤8。

步骤8:计算调整压块所需调整量。

步骤9:计算调整压块螺栓所需旋转角度。

步骤10:判断i≤n是否成立?如果成立,则令i=i+1并跳至步骤6;否则,转入步骤11。

步骤11:判断k=n是否成立?如果成立,则完成侧间隙均匀性的调节,否则转入步骤12。

步骤12:松开βi≠0主压块。

步骤13:松开βi≠0拉紧螺钉。

步骤14:按角度数组β={β1,β2,…,βn}(i=1,2,…,n)旋转βi≠0调整压块螺栓。

步骤15:拧紧拉紧螺钉。

步骤16:拧紧主压块螺钉,并转入步骤3。

5 结束语

双副螺旋剪刃滚筒飞剪在国内某大型钢企连退机组应用后,服役刃口剪切13个月后仍运行良好。由于剪刃上有两个刃口可用,可翻面使用。因此,预测剪刃寿命在26个月以上。现场观察到剪切平稳、噪声小、振动小,滚筒无变形、开裂现象。经验证,剪刃更换方便、侧间隙调整可靠、方便。

双副螺旋剪刃滚筒飞剪剪切力小,剪刃寿命长;滚筒强度高,弯曲应力小;只需要调整上刀片,便可完成剪刃侧间隙均匀度的调整;剪刃侧间隙均匀性调整系统调整灵活、简单,可以缩短剪刃更换时间,大大提高了工作效率。

双副螺旋剪刃滚筒飞剪率先实现了新特性高强钢在冷态下的稳定飞剪,对新特性高强钢的冷态飞剪具有指导意义。