开坯机压下螺丝弹跳原因分析与改进措施

马文才

(鞍钢集团本钢板材特殊钢事业部,辽宁 本溪 117000)

0 前言

开坯机压下螺丝“弹跳”,是开坯机常见故障。导致该故障的因素较多,很难在短期内辨识出来并消除故障,对生产经营活动的影响比较严重。某棒材轧线,设备改造竣工投产1年多,压下螺丝“弹跳”一度严重影响正常的生产经营。本文通过对“弹跳”产生原因进行探讨、对影响因素进行辨识、找出消除故障的主要因素并提出可行的解决措施。

1 设备结构概况

开坯机是棒材或型钢轧线重要设备,其作用是对加热后的坯料进行往复轧制,给后续连轧机组提供中间坯。开坯机压下传动装置结构如图1所示:主要有上轧辊平衡装置、压下传动单元、螺母和螺丝构成的螺旋副、防卡缸、球面轴承等组成。

图1 压下传动装置

上轧辊平衡装置采取液压平衡方式,由平衡梁7固定上轧辊,平衡梁两端与安装在机架上的平衡缸3连接。平衡装置的主要作用:当轧辊间没有轧件时,由于上轧辊及其轴承座的重力作用,在轴承座与压下螺丝之间、压下螺丝与螺母的螺纹之间均会产生间隙。这样,当轧件咬入轧辊时,会产生冲击。为防止冲击,在轧机上设置上轧辊平衡装置,使上轴承座紧贴压下螺丝端部并消除螺纹之间的间隙。大多数轧机的平衡装置还兼有抬升上辊的作用。

压下传动单元中的电机通过传动轴带动蜗轮减速器,驱动压下螺丝旋转,压下螺母固定在机架上、无相对位移,压下螺丝在旋转的同时,实现上下往复运动。而压下螺丝的底端通过球面轴承,指挥上轧辊做升降运动,运动的幅度换算成上下轧辊的相对位移,就是辊缝。编码器、传感器控制压下速度及辊缝大小;辊缝是轧制工艺主要参数。压下螺丝“弹跳”,即辊缝失控,从而导致产品质量事故。轧辊平衡缸是单作用缸,平衡力由液压系统中的蓄能器直接供能。

2 压下螺丝弹跳原因分析

2.1 压下螺丝弹跳

1150开坯机压下螺丝发生“弹跳”现象。当钢坯咬入瞬间、产生的冲击,使辊缝值在1 s内瞬间增大,一般在2~3 mm,严重时20 mm以上,而且能直观观察到压下传动单元电机联轴器的转动,IBA曲线显示有反向电流产生。表明,螺丝因冲击发生了被动位移,“弹跳”使辊缝无法达到工艺设定值,使轧件尺寸不合格。

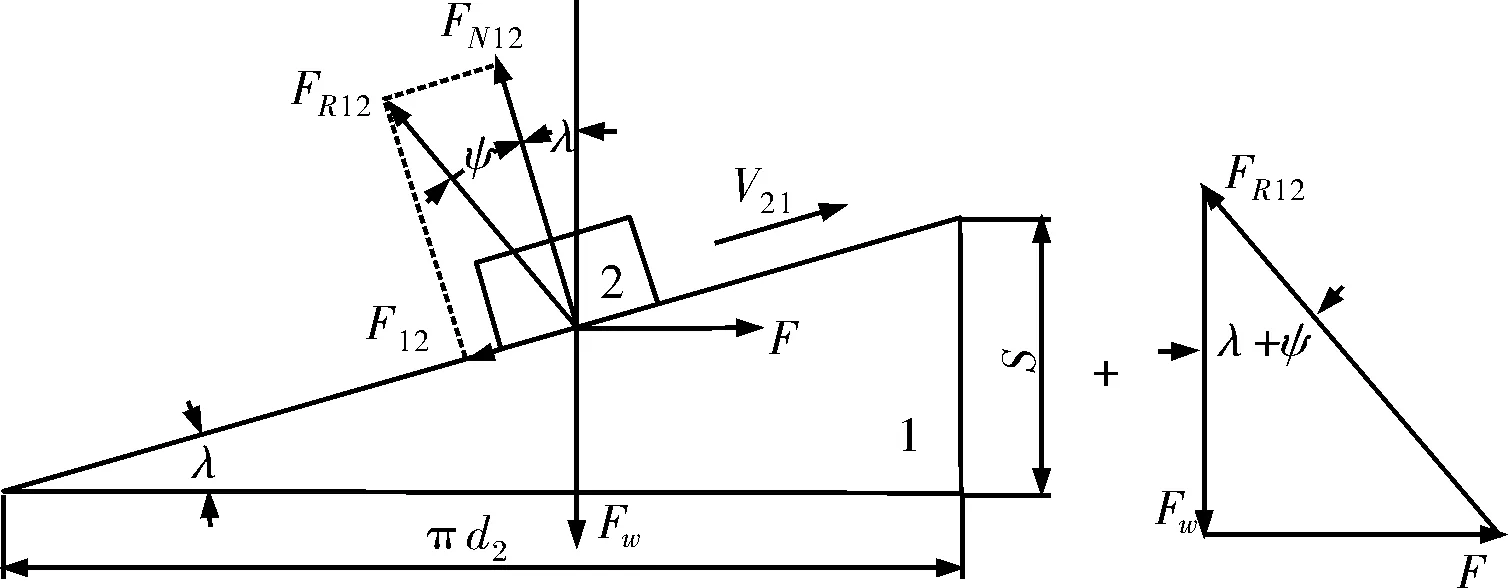

2.2 通过螺旋副建模分析

压下装置可以通过螺旋副建模分析。螺旋副中螺母和丝杆的相对运动相当于滑块沿斜面运动,因此,对于螺旋副中的摩擦分析,可以简化为滑块沿斜平面运动分析,如图2所示,螺旋副为矩形螺旋副。

图2 矩形螺旋副示意图

拧紧螺母时(正行程)时,相当于滑块(螺母)沿斜面(螺丝)上移,如图3所示。

图3 滑块上移趋势受力分析

水平驱动力

F=Fwtan(λ+φ)

(1)

(2)

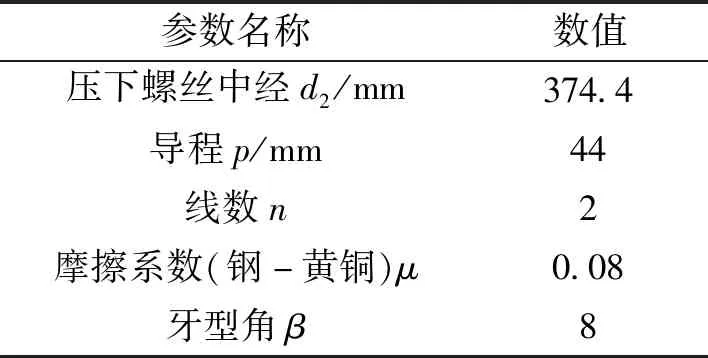

螺母松退时(反行程)时,相当于滑块在力Fw的驱动下沿斜面下滑,如图4所示。

图4 滑块下移趋势受力分析

阻抗力

F′=Fwtan(λ-φ)

(3)

(4)

对于非矩形螺纹,由于牙形斜角β的存在:

摩擦力

F12=fFN12=fFW/cosβ

(5)

(6)

所以,非矩形螺旋副,正行程时驱动力矩为

(7)

反行程的自锁条件为λ≤φv。

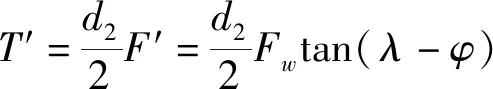

将表1中1150轧机压下装置主要参数值带入反行程公式,验证自锁条件。

表1 压下螺旋副主要参数

当量摩擦角计算:将参数带入公式(6)得出φv= 4.621°

显然,导程角λ<当量摩擦角φv,螺纹具备自锁条件。也就是说以螺母为参照物,螺丝不会向下运动;

以螺母固定在轧机机架上不动,将其作为参照物,上轧辊受向上的冲击力Fw,通过平衡梁、防卡缸传递给压下螺丝,螺丝相对螺母上行,旋入螺母。所以轧辊咬钢时的运动状态实际上是螺旋副的正行程运动状态;这种压下螺丝瞬间向上旋入螺母的现象,是由于轧辊咬入钢坯瞬间,受冲击力产生的,其直接导致辊缝瞬间变大,对正常轧制有害,我们一般称之为“弹跳”。

根据正行程驱驱动力矩公式(2),冲击力Fw越大,驱动力矩越大,弹跳会越严重。

2.3 通过运行数据分析弹跳原因

1150开坯机,设备运行状态由IBA在线数据监测系统记录,如图5所示。

图5 1150轧机压下装置 IBA在线数据

由图5第一行曲线可以分析出开坯机工作7个道次时传感器测量的压下螺丝位移的实时记录。每个道次Y轴的位移量,代表该道次的压下量。矩形曲线为预设值,弧形曲线为实测值。经过两条曲线对比,可以发现,图中X1、X2所指示的位置,显示出两支钢坯轧制过程中,均在第二道次发生了“弹跳”故障。第二道次压下位移预设值为Y=981 mm,第一支钢坯二道次咬入瞬间压下位移瞬时值Y1=987.63 mm,弹跳量6.63 mm;第二支钢坯二道次咬入瞬间压下位移瞬时值Y2=989.42 mm,弹跳量8.42 mm。两只钢坯弹跳值差ΔY=Y2-Y1=1.79 mm;

图5第二行曲线显示了防卡缸的压力检测值,防卡缸压力检测值是轧制力矩通过防卡缸、球面轴承最终传递给压下螺丝副的具体体现。由图中可以看出钢坯由操作侧开始轧制,7个道次逐步向传动侧移动,操作侧防卡缸压力逐渐降低,传动侧防卡缸压力检测值逐渐提升。第二道次压力检测值最大,第一支钢坯第二道次压力值超过13 MPa,第二支钢坯第二道次压力值达接近14 MPa,且前后两支钢坯第二道次压力值相差接近1 MPa;

第三行曲线显示的是钢坯温度,前后两只钢相隔2 min,温度相差20℃;

第四行曲线显示的是上轧辊平衡缸压力检测值,1-7道次,随压下螺丝下行、逐渐,辊缝值逐渐减小,平衡缸内活塞压缩液压油做功,蓄能器压力逐步增大,在1-2道次,压力最低11 MPa,到6-7道次时,最高达到12 MPa以上。

综上分析:

(1)“弹跳”与压下量正相关,压下量越大,轧制力矩大,产生弹跳的可能性大;

(2)“弹跳”与温度负相关,温度越低,弹跳值越大;

(3)“弹跳”与上轧辊平衡缸的压力检测值及防卡缸压力检测值密切相关。操作侧:在第二道次,平衡缸的压力检测值11.6 MPa,瞬间轧制力体现在防卡缸的压力检测值是13 MPa,平衡缸的压力远小于防卡缸的压力,“弹跳”明显;而后续轧制道次平衡缸的压力呈逐步增大趋势、而防卡缸压力呈逐步降低趋势,当平衡缸的压力明显大于防卡缸的压力时,“弹跳”消失;传动侧:按1~7道次方向,平衡缸压力呈逐步增大趋势,同时防卡缸压力也呈逐步增大趋势,且平衡缸压力始终大于防卡缸压力,整个轧制过程中,传动侧未产生“弹跳”。

3 解决措施

(1)在轧制工艺的允许范围内,适当减少第二道次的压下量,从而减少轧制力矩,降低对压下螺丝的瞬间冲击力,可以适当减少“弹跳”。但大压下量、大轧制力矩轧制是该类型轧机开发重点品种提高企业效益的重点配置,所以不能将通过减少大压下量,减少“弹跳”的途径作为重点措施;

(2)提高轧制温度,按照轧制工艺要求,进入轧机的钢坯的轧制温度一般控制在1 150 ℃以上,但近年随着成本竞争力的需求,在工艺许可的情况下,适当降低开轧温度是降成本的主要措施手段。由此,通过提高轧制温度,减少“弹跳”的作用也很有限;

(4)通过在电机传动轴端增加抱闸的方式进行制动,防止“弹跳”。此措施短期内可以作为一种应急手段,不建议长期采用。因为初轧机的往复轧制频率较高每只钢坯7个道次,每次咬钢的瞬间,都要求抱闸准时抱紧传动轴,对抱闸装置本身的可靠性和控制精度的要求均比较高,投入后抱闸装置的故障率会提高,同时会很难控,“弹跳”故障会反复产生。

(5)标准的螺旋副齿配合间隙一般为1 mm,随着设备运行时间增加,铜螺母会产生磨损,尤其是一旦产生断油或进水等问题,磨损会加剧。一般磨损量达到预设值的1.5倍,就要考虑更换螺母,超出磨损标准后产生的“弹跳”,要引起足够的重视,防止产生重大设备事故;

4 结论

影响“弹跳”故障的因素不是单一的,可采取的措施也不唯一,要结合现场实际情况,辨析出主要因素并对症实施。对于因温度问题导致的,要对症解决;压下量超纲的,要校正轧制工艺;对于长期使用、磨损超差的设备要做好维护和备件更换。通过调整上轧辊平衡缸压力也就是调整压下螺丝预紧力的方法来解决压下螺丝“弹跳”是最科学、最有效的措施,该棒材厂通过该措施的实施收到了极好的效果,设备运行保持了稳定。