静动压轧机油膜轴承静压特性的研究

郭 强,王颜辉

(1.太原重型机械集团有限公司油膜轴承分公司,山西 太原 030024;2.山西能源学院 机电工程系,山西 晋中 030600)

0 前言

静动压油膜轴承是在液体动压润滑轴承和液体静压轴承的基础上发展起来的新型油膜轴承[1]。静动压油膜轴承是一种兼有两者优点的轴承,其正常工作的速度范围较大,能够充分利用油膜的动压效应。

静动压油膜轴承的静压油腔大小以及几何形状,轴承偏心率,静压供油流量、润滑油粘度等参数都会对轴承的静压特性存在影响,通过研究静动压油膜轴承不同的静压润滑系统以及一些参数对其静压特性的影响,对静动压油膜轴承的理论研究和设计均有较大的指导意义。

1 静动压轴承的结构特点和工作原理

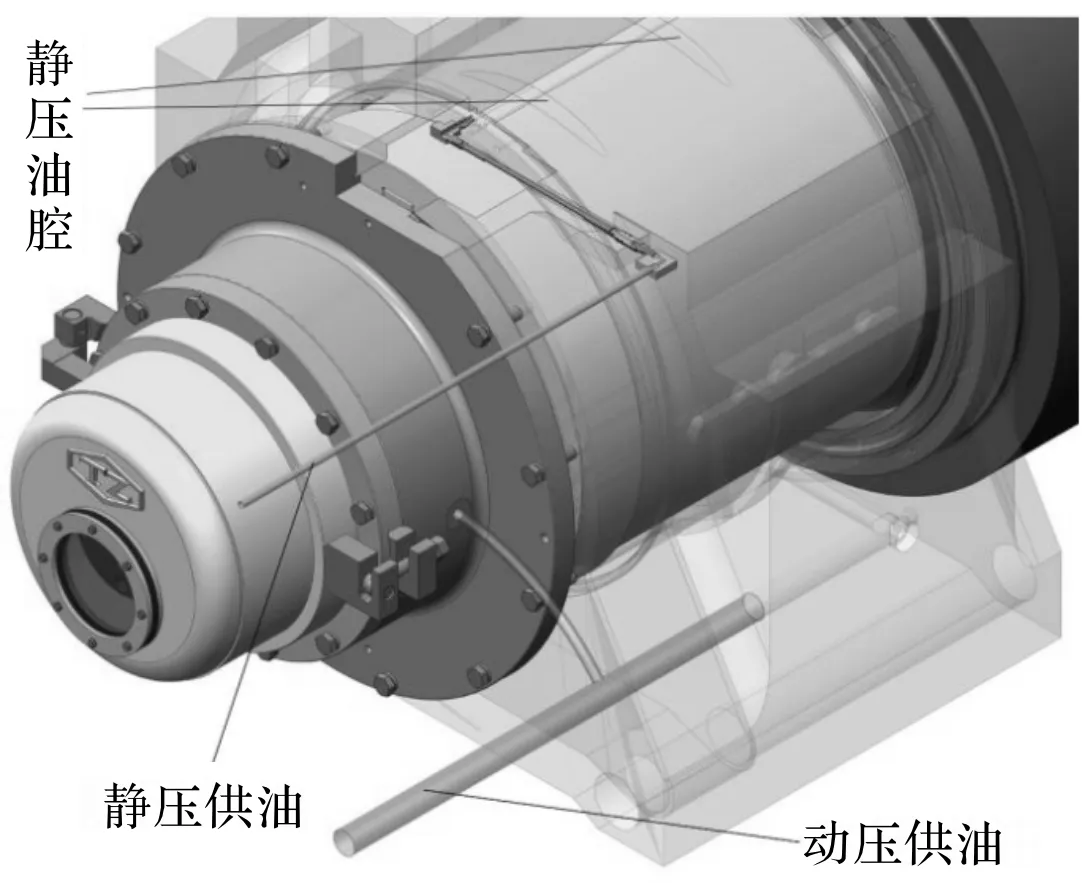

静动压轴承在结构上与静压轴承、动压轴承不同。静动压轴承配备两套供油系统,低压油通过轴承的动压油腔进入到轴承,而高压油则进入静压油腔。静动压油膜轴承是具备静压、动压双重特性的液体滑动轴承。静动压油膜轴承的结构如图1所示,在油膜轴承的衬套上开设椭圆形截面的静压油腔,通过静压供油系统通入润滑油,由于油膜轴承润滑油粘度很高,当润滑油从轴承间隙流出时,间隙很小,润滑油液阻很大,会在出流缝隙中产生压力分布,在特定的区域内形成的高压润滑油来平衡外载荷。

图1 静动压油膜轴承结构图

静动压油膜轴承的工作原理:当轴承速度很低时,轴承的动压效应不明显,此时靠静压油腔处的高压油来平衡外部载荷,当轴承速度增加时,此时轴承的动压效应提升,动压承载能力增大,此时轴承的动压效应起主要承载作用,充分利用了轴承的动压特性。

2 静动压油膜静压承载特性

当静动压油膜轴承处于稳态运行时,轴承的动压特性和静压特性共同作用下平衡外部载荷,油膜轴承的油膜压力分布可以用稳态雷诺方程来描述。即

(1)

式中,Ps为静压油腔外缘的压力;P0为静压油腔压力;RS为静压油腔外的相应液阻;hs为在油腔的垂直于相对滑动方向边缘处的油膜厚度;Γ为轴承流体出口边界;Ω为轴承静压油腔边界;η为轴承润滑油的动力粘度;v为轴颈的线速度。

从式(1)中可以看出,静动压油膜轴承静压油腔处的压力分布和油腔的几何形状、润滑油粘度、轴承运行时的偏心率等参数有关,为了能够得到静动压油膜轴承的静压特性,需要对式(1)中的偏微分方程进行求解。通常需要将该偏微分方程通过数值分析方法通过差分形式转化为代数方程形式求解[2]。随着计算流体动力学的发展,可以采用CFD仿真计算方法来对静动压油膜轴承的静压特性进行研究。从而达到提升计算效率的目的,同时利用CFD的后处理技术,实现静动压油膜轴承静压区域压力分布的“可视化”。

3 CFD仿真分析的前处理

CFD仿真计算采用的方法属于有限体积法,在有限体积法中将所计算的区域分成一系列控制体积,每个控制体积都有一个节点做代表,通过将守恒型的控制方程对控制体做积分来导出离散方程。在导出过程中,需要对界面上的被求函数本身及其一阶导数的构成做出假定,这种构成方式就是有限体积法中的离散格式。用有限体积法导出的离散方程可以保证具有守恒特性,而离散方程系数物理意义明确,是目前流动与传热问题的数值计算中应用最广泛的一种方法。

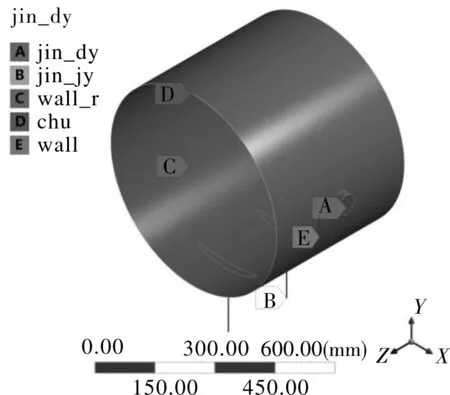

为了准确描述出静动压油膜轴承的静压特性,需要对其计算域进行建模,图2为静动压油膜轴承流体域模型,该静动压油膜轴承规格为1030-76WJJ油膜轴承,同时考虑到后续需要研究静动压耦合特性,因此在流体域建模时加入了动压进油口结构。并对流体域模型边界条件进行了设置。

图2 静动压油膜轴承流体域模型

(1)A曲面为静动压油膜轴承动压供油流量入口,由于重点关注静动压轴承的静压特性,因此该处的边界条件可以设置为固定壁面边界或者速度为0的速度入口边界。

(2)B为静压供油入口曲面,根据静压供油采用的系统,当采用的静压供油系统为恒流量供油方式时,边界条件设置为流量入口边界;当供油系统为恒压力供油方式时,该曲面处边界设置为压力入口边界条件。

(3)C处为轴承动压特性的壁面条件,由于仅研究静动压油膜轴承的静压特性,可以设定此处边界条件为固定壁面边界。

(4)D是出口边界条件,设置出口边界条件为压力出口边界条件,压力值设置为0。

(5)E区域边界条件设定为固定壁面边界条件。

由于静动压油膜轴承整个流体域在稳定运行时不存在大的流速波动,因此可以认为流体域求解计算满足层流条件。求解器选择分离求解器。通过对不同的静压供油方式来研究静动压油膜轴承在参数变化时静压特性的响应,为静动压油膜轴承的设计提供理论指导。

4 恒流量供油系统下静动压油膜轴承的静压特性

静动压油膜轴承恒流量供油系统,采用该系统时轴承各油腔分别连接流量相同的油泵,油泵将恒定流量的润滑油送入到静压油腔,润滑油在各油腔内形成高压油膜平衡外载荷。根据流体的连续性方程可知,油泵输出的润滑油流入轴承油腔的流量等于轴承向外流出的流量,轴承静压油腔的供油流量表达式为

(2)

式中,Q为轴承一个油腔向外流出的流量;h为轴承轴套与轴颈之间的间隙值;PR为静压油腔压力;θ1为油腔周向包角的1/2;b1为径向轴承周向油封面宽度;l为径向轴承油腔长度;C1为径向轴承轴向油封面宽度;

从式(2)可知静动压油膜轴承的静压特性和供油流量、轴承间隙等参数相关,根据静动压油膜轴承的实际使用情况,设定恒流量供油系统的润滑油流量为0.03 kg/s。由于润滑油的粘度直接影响到轴承的静压特性,静动压油膜轴承的润滑油选择的牌号为VG 680,即润滑油的运动粘度为680 mm2/s,根据式(3),带入润滑油密度890 kg/m3。

μ=ρv

(3)

式中,μ为润滑油的动力粘度,Pa·s;ρ为润滑油密度,kg/m3;v为润滑油运动粘度,m2/s;

可以求得润滑油的动力粘度为0.605 2 Pa·s。

从公式(2)中可以看出,静动压油膜轴承特性和hs相关,对该参数的影响是通过静动压轴承稳定运行时的偏心率决定的,轴承的偏心率是由轴承的转速和载荷共同决定的,当轴承载荷较小时,此时轴承可以处于较厚的油膜状态,轴承偏心率低。当轴承载荷较大,转速也较低时,为了能够提高承载,此时油膜厚度变薄,轴承偏心率变大。因此静动压油膜轴承的偏心率随着轴承转速和载荷在不断变化,因此需要研究一个区间范围内的偏心率对静动压油膜轴承静压特性的影响。由于静动压油膜轴承的载荷较大,转速相对较低,因此其运行状态时的偏心率处于较高的状态,通常偏心率在0.9以上[3],因此重点研究偏心率0.9~0.99区间的静动压油膜轴承的静压特性。

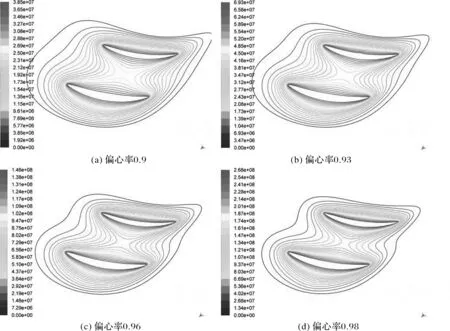

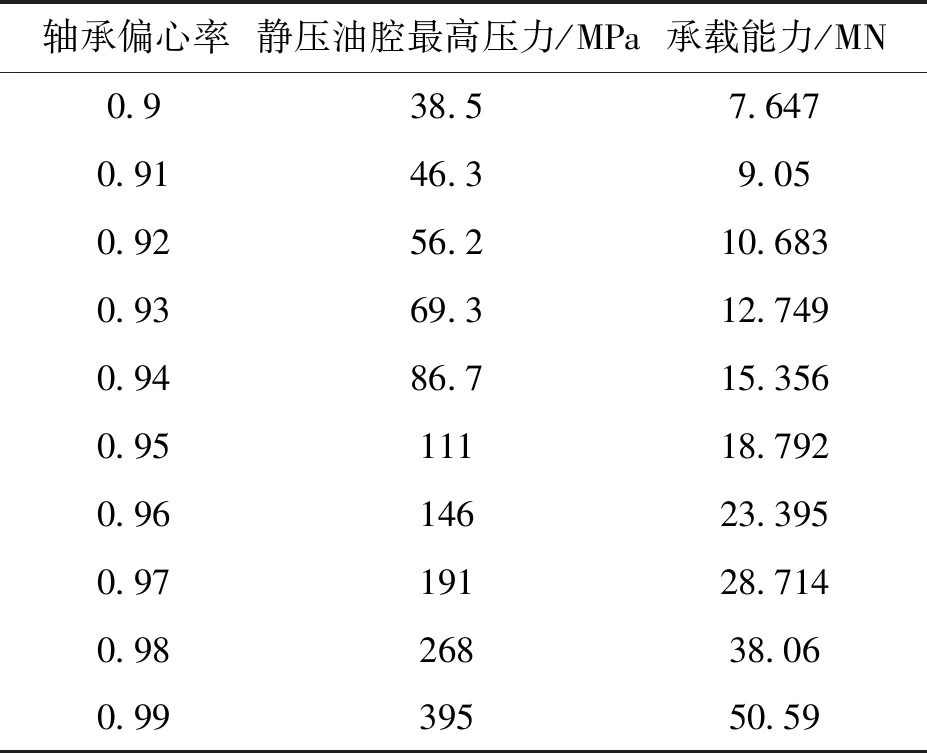

图3为轴承偏心率在区间0.9、0.93、0.96、0.98变化时,恒流量供油系统下,轴承静压区域处的压力分布图,随着轴承的偏心率增大,轴承间隙值减小,液体液阻增大,静压油腔处的压力增加。从静压压力分布云图可以看出,静压油腔的有效承载面积,它并不是静动压轴承静压油腔本身的面积,而是一个大于油腔面积的值[4-5],它还包括了润滑油流出油腔的压力分布,压力油的分布区域范围大于静压油腔面积本身。同时可知随着轴承偏心率的增加,静动压油膜轴承的有效承载面积在减少。表1为静动压油膜轴承在恒流量供油系统下不同偏心率时静压油腔最高压力和承载能力值。

图3 不同偏心率时静压压力分布图

表1 恒流量供油时不同偏心率时静压油腔最高压力和承载能力值

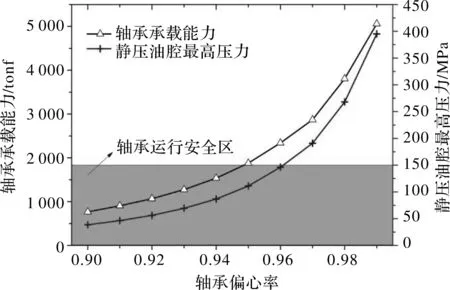

从计算中可以看出,随着轴承偏心率的增大,恒定流量下轴承静压油腔压力增加,承载能力增大,但是轴承的压力值同样也受限于静压供油系统,当轴承的压力值大于150 MPa时,考虑到高压管路的制造难度以及安全性,此时通过设置减压阀来降低油腔处压力,确保轴承的安全运行。图4为恒流量供油系统时,静动压油膜轴承在不同偏心率时的静压油腔最大压力和承载能力曲线,可以从图中得出,当静动压油膜轴承静压供油流量为0.03 kg/s,轴承偏心率接近0.96时,静压承载达到最大值,当轴承偏心率大于0.96时,由于静压供油系统减压阀的启动,轴承油腔压力会减小,承载能力将不再增加。

图4 轴承偏心率和静压油腔最大压力、轴承承载能力关系曲线

5 恒压力供油系统下静动压油膜轴承的静压特性

当静动压油膜轴承采用恒压力供油系统时,为了能够起到自动调节静动压油膜轴承各静压油腔的压力值,通常都配备有节流器。当轴承静压供油系统开始工作时,会从油泵输出具有一定压力的润滑油通过各个节流器进入静压油腔,通过产生的高压力油来平衡外载荷。

在计算时,对于恒压力供油系统,入口边界设置为压力入口,压力值设置为150 MPa,该数值为静压系统的极限压力。分别对偏心率0.9~0.99时静动压油膜轴承的流体域进行计算,图5为轴承偏心率0.9和0.99时静动压油膜轴承压力分布对比图,从压力分布的对比图可以看出,随着轴承偏心率的增加,静压油腔之间连通区间的的压力区域在减少,轴承的压力分布区域面积也在降低,轴承静压油腔处的最高压力相等。

图5 0.9、0.99偏心率时轴承静压区域压力分布

图6为150 MPa供油压力时,静动压油膜轴承不同偏心率时的承载能力,从曲线中可以得出,采用恒压力供油系统时,轴承随着偏心率的增加,承载能力下降,主要原因为恒压力供油时,随着轴承偏心率的增加,轴承间隙降低,润滑油液阻增大,从而使供油系统损失部分功率,导致承载能力下降。

图6 恒压供油偏心率和承载能力关系曲线

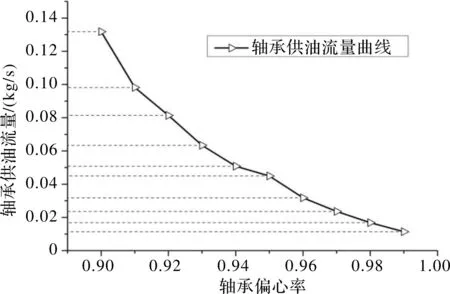

图7为不同偏心率时,恒压力供油系统所需流量曲线,当轴承偏心率0.9时,满足150 MPa供油压力时,需要的供油流量为0.131 8 kg/s,此时的流量为定流量供油系统的4.39倍,当轴承偏心率较低时,采用较大的供油压力会导致静压供油的流量大量增加,因此采用恒压力供油系统时,需要对供油压力进行选择。为了保证恒压力供油系统的经济性和轴承运行时的稳定性,需要加入节流器,通过设计合适的节流器参数,确定轴承的供油压力值,使静动压油膜轴承的性能达到最佳。

图7 恒压供油时轴承偏心率和供油流量关系曲线

6 结论

(1)静动压油膜轴承静压特性对轴承偏心率这一参数比较敏感,因此设计静动压油膜轴承时,需要根据轴承的实际工况,在轴承运行时的偏心率范围内选择合适的参数,更加充分发挥静动压油膜轴承的优势。

(2)静动压油膜轴承选用恒流量供油系统时,轴承的压力会随着载荷(偏心率)变化,因此相比恒压力供油系统,功率消耗较小。

(3)当静动压油膜轴承静压管路采用恒压力供油系统时,需要通过设计节流器结构对供油压力进行设定,使静动压油膜轴承的性能达到最佳。