某单边上翻铰链式舱口盖设计

张晓东,张新中

(上海船舶设备研究所,上海 200031)

0 引言

目前,我国某型船上20 ft(1 ft=0.304 8 m)集装箱等大型箱装物资在底坑甲板到顶部甲板之间的垂直转运主要依靠大载荷升降机实现,升降机不用时升降平台锁定于底坑甲板,保证底坑甲板的完整性,设置于顶部甲板的单边上翻铰链式舱口盖能关闭并锁紧,保证顶部甲板的完整性并等强度。升降机由于在底坑甲板到顶部甲板之间垂直转运物资,由于底坑甲板的非防爆要求和顶部甲板的防爆要求,使得舱口盖关闭并锁紧时应实现无压差气密要求,而由于船体防火分隔对舱口盖提出了内部向火要求,使得舱口盖关闭并锁紧时应实现A15等级防火要求,这给舱口盖的密封设计和防火设计提出了很高的要求[1]。

本文以单边上翻铰链式舱口盖为研究对象,阐述了密封、防火结构设计及试验情况。

1 技术指标要求

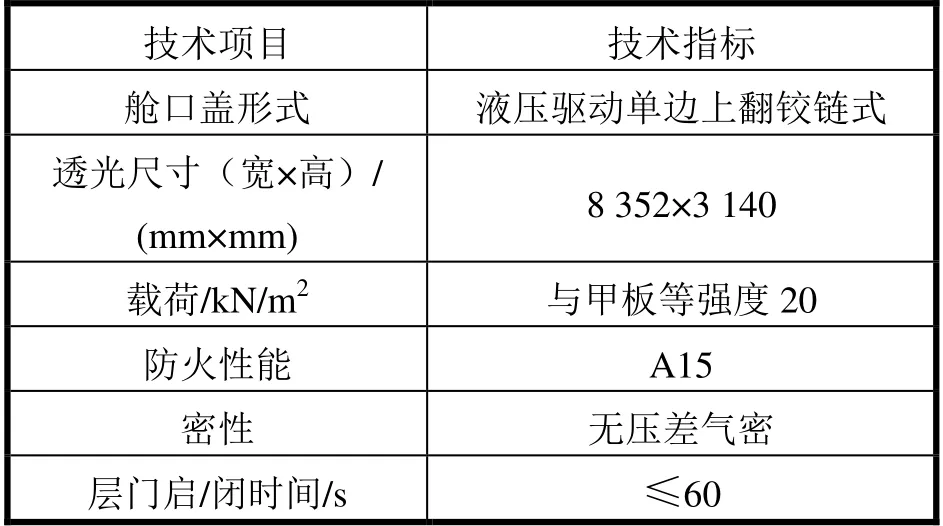

本文所研究的单边上翻铰链式舱口盖技术指标见表1。

表1 单边上翻铰链式舱口盖技术指标

2 舱口盖的结构设计

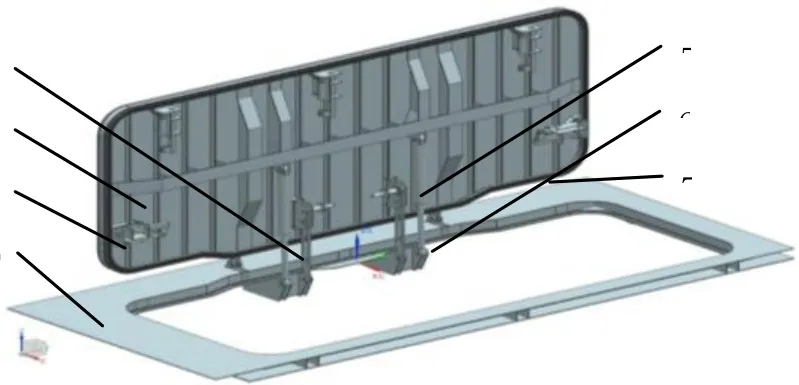

单边上翻铰链式舱口盖结构组成见图1,由围槛、锁销、舱口盖、撑杆机构、开盖机构、铰链装置和密封橡皮等组成[2-3]。

图1 单边上翻铰链式舱口盖结构图

舱口盖关闭时,开盖机构油缸收回到位,锁销油缸伸出到位,由铰链装置、锁销形成的基本均布于舱口盖周边7个压紧点使得密封橡皮与围槛上压条均匀接触和基本一致压缩量,实现无压差气密要求。舱口盖打开时,锁销油缸收回到位,随着开盖机构油缸伸出,舱口盖以铰链装置为回转中心转动,开盖机构油缸伸出到位时,撑杆机构油缸伸出,舱口盖开启到90°竖直位置并可靠锁定。为保证舱口盖运动过程中与围槛不存在干涉,通过做运动分析图分析舱口盖在启/闭过程中开盖油缸活塞杆的位置变化而确定油缸行程,以及在关闭到位时舱口盖与围槛之间是否存在干涉情况,检查密封橡皮与压条、防火绳与压条之间的密封情况。

3 舱口盖的密封、防火设计

舱口盖尺寸大,密封橡皮理论中心线长度达到22.9 m,考虑到船体甲板开口的平面度偏差较大,密封橡皮材料采用氯丁橡胶(CR),具有较高的弹性变形量,密封效果好且抗氧化,在舱口盖本体与围槛底板面接触时,密封橡皮理论最大压缩量达到8 mm,能在降低对船体甲板开口的平面度要求同时实现无压差气密的密封要求。舱口盖和围槛内部铺覆陶瓷纤维棉,同时在舱口盖内增加一圈防火绳,当舱口盖内部向火时,第一道防护是铺覆的陶瓷纤维棉,起防火隔热延缓温升作用,第二道防护是舱口盖内一圈防火绳,可防止火焰直接烧灼到密封橡皮,能实现A15等级防火隔离要求。

舱口盖的密封、防火结构见图2。

图2 舱口盖密封、防火结构图

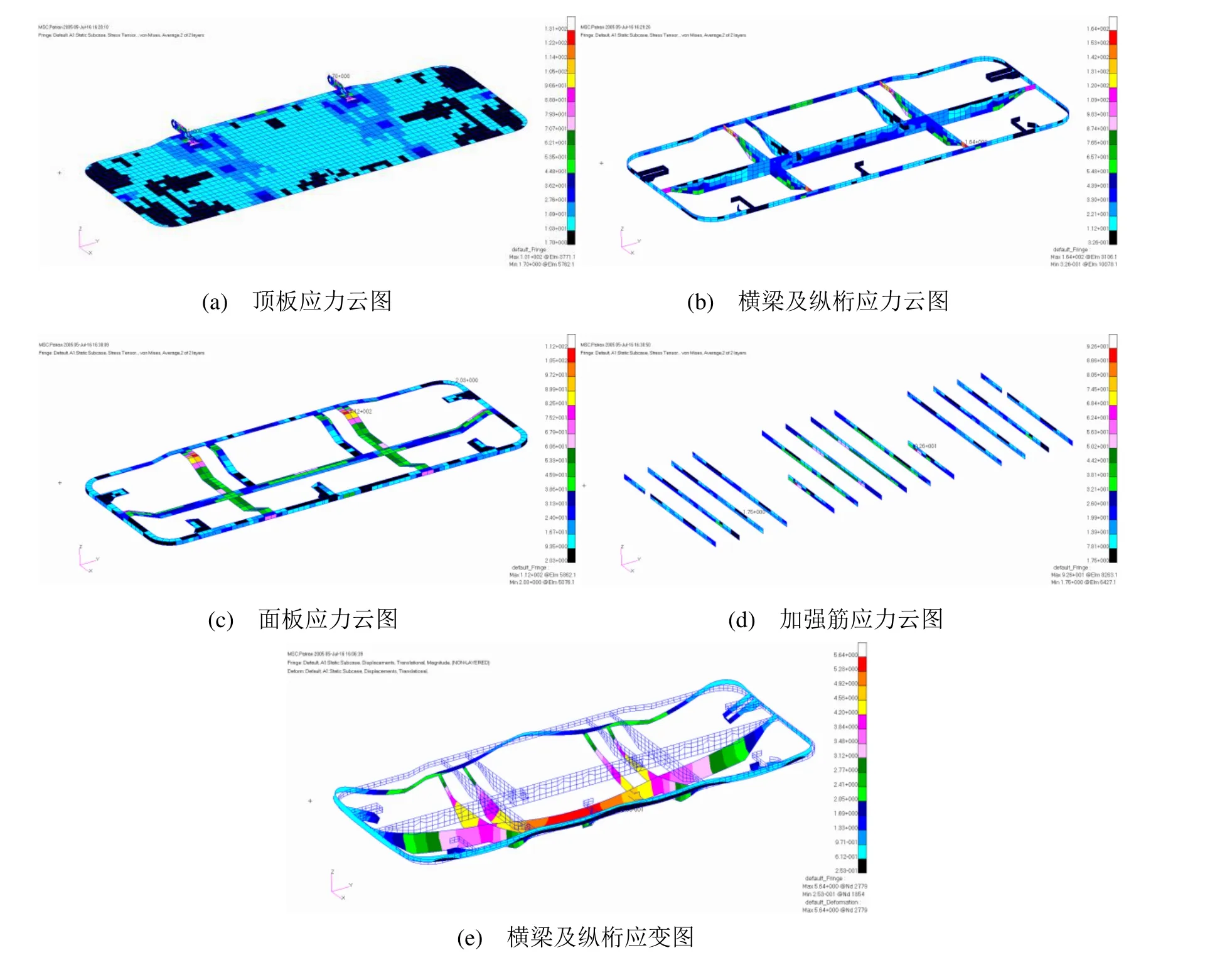

4 舱口盖的仿真校核

影响舱口盖密封效果的还有舱口盖在受到载荷作用时的变形,如果超过密封橡皮的压缩量,则会导致密封失效,因此需对舱口盖变形进行仿真计算。

舱口盖材料采用CCS EH36,根据总体要求的与顶部甲板等强度要求,承载能力为2 t/m2,面板采用14 mm钢板,横向铰链部位和中心纵向设计较大T型梁,其间每隔500 mm设计加强筋,舱口盖最大外形尺寸为8 620 mm×3 558 mm。

对舱口盖施加约束和均布载荷进行仿真计算,得出舱口盖顶板、横梁及纵桁、面板、加强筋的应力和变形见图3[4-5]。

图3 舱口盖应力和应变图

根据仿真计算,舱口盖各构件的应力均小于材料许用应力,舱口盖受载整体变形为5.64 mm,小于密封橡皮8 mm的压缩量,能保证舱口盖满足无压差气密要求。

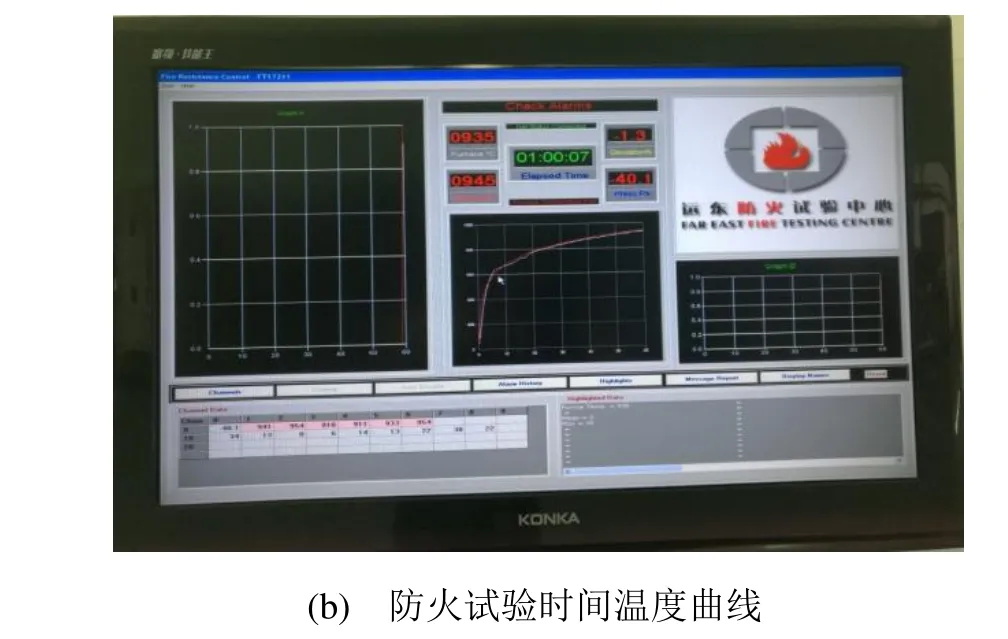

5 舱口盖的防火试验

为了验证舱口盖防火结构设计,根据远东防火试验中心能做防火试验的最大尺寸为2 600 mm×2 000 mm,制作尺寸缩比舱口盖,但密封结构型式不变,在远东防火试验中心根据国际海事组织(International Maritime Organization,IMO)船舶防火测试标准对舱口盖内侧进行A15等级防火试验见图4。

图4 舱口盖防火试验

图4 舱口盖防火试验(续)

参照2010FTP规则附件1第3部分的规定,所有材料符合2010FTP规则附件1第3部分3.5.1的规定,缩比舱口盖隔热性60 min,完整性60 min,试验持续时间61 min,符合有关A级分隔上开口的要求,防火等级达到A60,高于A15等级要求。

6 舱口盖的试验验证

舱口盖启闭速度通过控制阀组上节流阀控制,经现场调整后,开启时间为55.9 s,关闭时间52.6 s,满足不大于60 s的指标要求。舱口盖制作样件进行尺寸缩比,但密封结构型式不变,在远东防火试验中心根据IMO船舶防火测试标准对舱口盖内侧进行防火试验,防火等级达到A60,高于A15等级防火性能要求。舱口盖按CB/T3722—1995《气密门》中检验规则,关闭并锁紧后在内测密封橡皮和压条接触处均匀喷涂肥皂水,以0.2 MPa空气,管径5 mm管子,从舱口盖外侧对准缝隙处吹气,内侧无肥皂泡出现,满足无压差气密的指标要求。

7 结论

根据单边上翻铰链式舱口盖技术指标要求,对舱口盖进行结构设计、密风设计、防火设计,并按相关标准和规范要求进行试验验证,单边上翻铰链式舱口盖设计和试验结果均满足技术指标要求。