动力定位系统与艉锚机在自航耙吸式挖泥船上的联合应用

刘功伟,胡 勇,程凭杰

(1. 中国船级社 青岛分社,山东青岛 266034;2. 大连中远海运重工有限公司,辽宁大连 116113)

0 引言

挖泥船作为水上疏浚的主要工具,在清理航道和港口、保证航道畅通方面一直发挥着不可替代的作用。自航耙吸式挖泥船以其其灵活的机动性、效率高、挖深大和抗风浪能力强等优点[1],越来越受到国内外各大疏浚企业的青睐,并已成为国内外大型疏浚企业的主干力量。各大疏浚企业在不断开发大型化、自动化的自航耙吸式挖泥船以提升疏浚效率的同时,也在寻求能量利用与效率之间的平衡,以达到收益最大化。

为此,各种技术手段在也不断地在挖泥船上得到了应用,动力定位(Dynamic Position,DP)系统在自航耙吸式挖泥船上的使用[2],使疏浚效率得到了大幅提升,但也增加了更多的建造和维护成本和能量消耗;吹填作业通过抛艏艉双锚固定船身[3]的方法,使能量能够更多的用于吹填作业,以提高吹填作业效率,但并不适用于深水和恶劣环境海况条件下作业。那么结合DP系统与抛锚定位的特点,将两者有效联合的一种应用技术手段也应运而生。本文以某18 000 m³自航耙吸式挖泥船为例,介绍DP系统与艉锚机的联合控制方式在该船上的应用,为更好的提升挖泥船疏浚效率和能量利用提供参考。

1 动力定位系统及工作模式

动力定位船舶是指仅用推进器的推力自动保持其自身船位(固定的位置或预先确定的航迹)的装置或船舶[4]。动力定位系统是指使动力定位船舶实现动力定位所必需的一整套系统,包括推进器系统、动力系统及控制系统和测量系统。由于挖泥船在疏浚作业过程中需要高精度的航线控制,因此,DP系统需要配备可靠性和精度更高的位置参考系统、罗经和风速风向传感器以及可控性更好的推进系统来满足作业使用要求。

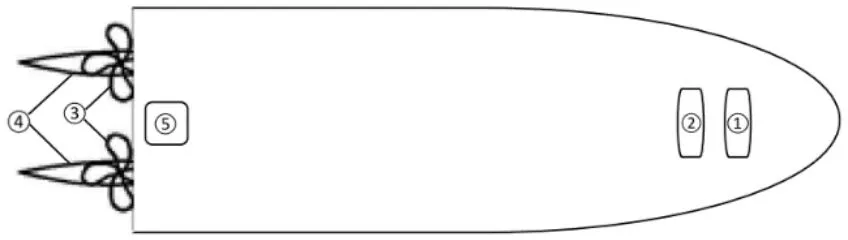

本船为18 000 m³自航耙吸式挖泥船,配备DP1系统,具备DP/DT(Dynamic Position/Dynamic Tracking)功能,可通过推进器及艉锚机实现船位控制,其布置见图1,其中①和②为2台艏侧推、③为2台主推进螺旋桨、④为2台舵机、⑤为1台艉锚机。

图1 某挖泥船推进器及艉锚机布置示意图

本船DP系统具有如下工作模式。

1)备用模式(Standby mode)是DP系统处于高度就绪状态,但并不对船舶发出控制命令,控制命令是以操舵手轮、主推进和侧推控制手柄的实际位置作为设定值,通过DP系统输入至操舵和推进器各自的控制系统,以实现对船舶运动的控制。

2)便携式操纵杆模式(Joystick mode)是DP系统通过三轴便携式操纵杆对船舶位置和运动进行控制,通过操纵杆的倾斜方向和角度来控制施加力的方向和大小,通过旋转操纵杆的方向和角度来控制旋转力矩的方向和大小。

3)自动定位模式(Auto Position mode)是通过DP系统设定目标艏向、目标船位等自动保持船舶的艏向或位置。

4)自动舵模式(Autopilot mode)是通过DP系统精确地控制船舶艏向,在较高航速下,通过船舶的主推进和方向舵自动保持船舶航向。

5)自动追踪模式(Auto Track mode)是通过DP系统使船舶能够精确地沿着预定义的航迹点的轨迹自动移动。通过不同的航速和艏向控制策略,自动追踪模式又分为低速(不超过3 kn航速),高速(3 kn~4 kn航速)和航线偏移3种工作模式。

(6)跟踪目标模式(Follow Target mode)是通过DP系统使船舶能够自动跟随一个或多个移动目标的位置或航向,并将船舶保持在相对于目标位置的特定范围内。

7)疏浚模式(Dredging mode)是通过DP系统在自动追踪模式下,根据选定的耙头的位置作为参考点沿着预定的轨迹自动移动。

2 艉锚机及工作模式

艉锚是指设置在船尾部的锚泊设备,常规运输船舶一般很少设置。在登陆舰[5]、港内渔船[6]及挖泥船[2]上有所应用。挖泥船由于其作业需要,有时会采用同时抛艏艉锚的方式来使船舶相对稳定,以保证作业需要。艉锚机作为起抛艉锚的设备,根据其工作原理主要分为电动和液压驱动锚机,本船在主甲板尾部中线设置了一台液压驱动艉锚机,见图2,用于挖泥船吹填作业时辅助定位。其工作模式包括:手动收/放模式(Manual hauling/paying out mode)、制动模式(Band brake mode)和恒张力模式(Constant tension mode)。

图2 某挖泥船艉锚机外形图

1)手动收/放模式是指通过艉锚机本地控制箱进行锚链的收/放操作。在进行此模式操作前,应先在本地控制箱上选择“本地控制”和“手动收/放”模式,确认艉锚机无超速,液压制动器已经连通且方向控制手柄处于“0”位后,将离合器合排,释放制动器,此时可通过本地手柄进行锚链的收/放操作。此模式下,艉锚机的制动模式和恒张力模式将禁止使用。

2)制动模式是指通过艉锚机本地控制箱对制动控制器的释放/收紧的操作。在进行此模式操作前,应在控制箱上选择“本地控制”和“制动”模式,确认艉锚机无超速,制动控制器处于100%后,将离合器脱排,此时可通过本地进行制动器的释放/收紧操作。此模式下,艉锚机的手动收/放模式和恒张力模式将禁止使用。

3)恒张力模式是指通过在本地、驾驶室疏浚控制(Integrated Monitoring and Control,IMC)系统或DP系统设定锚链的张力,以保持艉锚链上的张力恒定,此时艉锚机绞车处于牵引状态。如锚链上的张力高于设定值时,艉锚机将释放锚链,反之,绞车将收紧锚链。此模式下,艉锚机的手动收/放模式和制动模式将禁止使用。

3 DP 系统与艉锚机联合应用

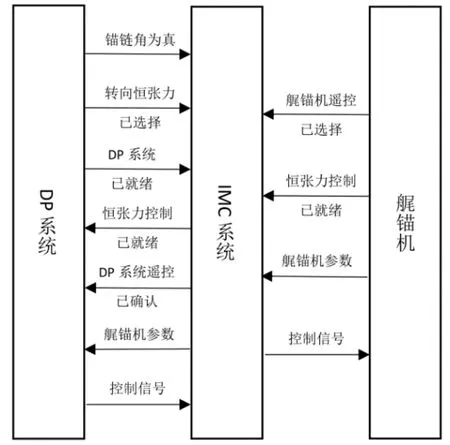

在艉锚机的恒张力模式下,锚链张力可以在3个位置进行设定,包括:1)艉锚机在本地控制模式下,通过本地控制箱进行设定;2)艉锚机在遥控模式下,通过驾驶室IMC系统进行设定;3)艉锚机在遥控模式下,通过DP系统进行设定。但艉锚链的张力设定和控制不能在上述3个位置同时进行,只能在所选位置进行控制。由此可见,DP系统可以通过IMC系统与艉锚机进行联合控制,即在艉锚机的遥控状态下,通过DP系统对艉锚链张力的设定,并经IMC系统将设定值发送至艉锚机本地控制箱进行锚链张力的控制。

本船DP系统在自动定位模式下可与艉锚机有2种联合控制方式:绞车恒张力(Winch CT)联合控制和转向恒张力(Steering CT)联合控制。

1)绞车恒张力联合控制:可视为DP系统对艉锚机的一种被动控制方式,DP系统不对艉锚链的张力进行控制,仅在DP系统中显示艉锚及锚链的有相数据信息,例如艉锚的位置信息、锚链张力、锚链角度、允许最小/最大张力等。所有数据信息均通过IMC系统输入DP系统,同时DP系统将所需数据在自身控制系统模型中不断地进行计算,以便随时接替IMC系统,对艉锚进行恒张力控制。

2)转向恒张力联合控制:可视为DP系统对艉锚机的一种主动控制方式,艉锚机的控制从IMC系统转换到DP系统后,艉锚链张力设定值将被DP系统重新定义。DP系统在自动定位模式下,自动控制艉锚链张力的设定值,并将艉锚链张力作为DP系统的补偿力,进而降低船舶定位所需推力,使船舶在仅使用单个主推进螺旋桨和侧推的条件下保持船舶所需位置。操作人员可以在DP系统中输入锚链的张力设定值,控制命令将通过IMC系统输入至艉锚机并对其进行恒张力控制,同时IMC系统将锚链的实际张力值反馈至DP系统,此时所需的艉锚链张力不能超过DP系统中设定的最大张力值,也不能低于系统中设定的最小张力值。

为实现转向恒张力联合控制,必须满足以下条件:1)艉锚机本地控制箱上的“遥控”已选择,“恒张力控制”已就绪;2)DP系统中艉锚链角度要求为真,即锚链长度不小于50 m,锚链角矢量必须向后;3)DP系统已准备就绪,包括DP系统IMC系统的通信正常、自动定位模式已激活等;4)DP系统转向恒张力控制已被选择,并已在IMC系统确认。各系统间信号通信见图3。

图3 DP 系统、IMC 系统与艉锚机联合控制通信示意图

如果在DP系统与艉锚机转向恒张力联合控制过程中,若出现任何通信信号丢失,IMC系统将激活艉锚机制动器,此时,DP系统输出恒张力设定值将被越控,无张力控制命令输入至艉锚机,艉锚机的方向控制阀将置于零位,DP系统将触发报警,转向恒张力控制也将被取消。若保持船位所需的力超过了主推进螺旋桨和设定的锚链张力(或最大锚链张力),这时DP系统将发出推力不足,船舶将失去位置或艏向的报警。

4 DP 系统与艉锚机的联合应用特点

本自航耙吸式挖泥船采用DP系统与艉锚机的联合控制应用具有如下特点:

1)艉锚找回功能,在艉锚释放后,通过按下DP系统中的抛锚按钮固定艉锚的位置,根据GPS数据便得到了艉锚的位置。由于艉锚的位置及相关数据信息将在DP系统中存储,根据记录的艉锚的位置以及船舶当前的位置和锚链实际张力,得到艉锚力的矢量,进而获得艉锚在水中的位置。因此在锚链断裂后,通过DP系统的存储数据,能够确定艉锚位置实现艉锚回收和重新利用。

2)提高吹填作业效率,由于挖泥船的电站总容量有限,通过抛艉锚辅助定位的方式,降低了船舶定位所需推进功率,通过单个主推进螺旋桨和侧推来保持船位,可将更多的能量用于吹填作业所需负载,进一步提高了吹填效率,也相应的减少了气体排放。

3)增强船舶定位能力,挖泥船在转向恒张力联合控制下,DP系统将锚链张力作为补偿力,相当于增强了推力,进而增强了船舶在恶劣环境和海况下的定位能力。

5 结论

随着水上交通运输事业的日益发展,我国疏浚量的日益增大,在强大的疏浚市场需求下,挖泥船的疏浚效率成为了抢占市场,创造效益的重要指标。结合本自航耙吸式挖泥船DP系统与艉锚机的联合控制的实际应用经验,通过各系统之间进行合理配置,以能将更多的能量用于吹填作业,有效的缩短作业时间,提高作业效率。通过新的技术手段在挖泥船上不断的尝试和应用,也将会进一步降低疏浚企业的营运成本,提高疏浚市场竞争力。