某三相电动机双电源转换装置及控制方法

(上海船舶设备研究所,上海200031)

张艳军,何 必,许飞明

0 引言

在重要电动机拖动控制系统中,用电负荷常配置2个电源,即主用电源和备用电源。基于某种原因,如果主用电源故障,需要快速切换至备用电源并维持供电,修复后再切换到主用电源,以保证负载不停电运行,提高供电的可靠性。因此需要双电源快速转换装置来实现这一功能。

感应电动机在发生故障后或特定的运行控制方式下,短时间断电后再重新投入电源,往往会带来较大的电流与转矩的冲击[1-4]。根据断电时间和负载条件的不同,重投入所产生的过渡过程也不同,分为以下3种情况:1)若断电时间极短,电动机定子残压的大小和相位与电源电压相差不大,则再投入基本没有冲击电流;2)如果断电时间较长且转速已大幅度下降时投入电源,无论有无残压的影响,电动机都需要经历一个涌流持续数秒的机电动态过程,才能恢复到正常工作状态;3)对于转动惯量较大的情况,电动机反电势可能与备电相位相反,如果将三相电源同时投入的话,会产生较大的瞬态冲击电流,可达直接启动电流的2倍,对电机伤害较大。

近年来,学者们针对双电源转换装置的拓扑结构及控制方法展开了研究[5-8]。双电源转换开关分为自动转换开关(Atuo Transfer Switch,ATS)和静态转换开关(Static Transfer Switch,STS)。ATS为机械转换开关,转换时间长,STS为电子转换开关,转换时间可控制在10 ms以内。为减小电流和转矩的冲击,限制切换冲击电流在直接启动电流以内,学者们提出了分相投入控制策略[9]。根据电机参数计算得出两相最佳晶闸管触发角和第三相最佳晶闸管触发角,可以抑制冲击电流,但严重依赖电机的本体参数,推广应用多有不便,且转换时间达到100 ms,转换时间过长,不能应用在对转换时间要求高的场合。

本文提出了一种三相电动机双电源转换装置,配置常规的两组由固态开关组成的切换单元外,还配置换相单元,根据三相电动机的反电动势与备电电源的相位差的大小进行换相,换相后的相位差不大于60°,切换时电压差不大于额定电压,确保切换冲击电流不大于三相交流异步电机直接启动电流,不会对电机造成伤害。

1 系统结构

一种三相电动机双电源转换装置见图1,包括输入第一切换单元、第二切换单元、换相单元、机械转换开关和控制单元。

图1 系统结构框图

第一切换单元和第二切换单元作为电源切换的执行核心单元,各由3只固态开关构成。固态开关主要由反并联的晶闸管和隔离驱动组成,可以在驱动信号为高电平时瞬时开通,在驱动信号为低电平时,电流过零关断,具有较高的耐电压和短时耐电流能力。

换相单元一端连接第一切换单元、第二切换单元,一端连接机械转换开关。换相单元由9只固态开关构成,3只固态开关作为一组,分别与第一切换单元和第二切换单元的公共输出A、B、C三相连接,每组的输出端连接在一起,分别与机械转换开关的S0触点A、B、C相接。通过控制9只固态开关的导通和关断,可以在切换时使备用电源和三相交流异步电机反电动势相位差最小,控制在60°以内,抑制切换冲击电流。

机械转换开关SO触点端连接换相单元的输出端,S1触点端连接三相交流电源1(主用电源),S2触点端连接三相交流电源2(备用电源),输出端连接三相电动机。机械转换开关为三位置转换开关,分为S0、S1、S2位置,不同的位置,不同的触点与输出端相通,其余位置的触点不导通。自动工作模式下,机械转换开关处于S0位,S0触点导通,将换相单元的输出与负载相接。当第一切换单元或第二切换单元发生故障,切换到应急模式,可以将机械转换开关旋至S1位置,S1触点导通,三相交流电源1(主用电源)通过机械开关为三相交流异步电机供电。同样,可以将机械转换开关旋至S2位置,S2触点导通,三相交流电源2(备用电源)通过机械开关为三相交流异步电机供电。机械转换开关的作用为在应急模式下为负载供电,提高了装置供电的连续性。

控制单元作为控制方法载体,控制固态开关的开通和关断,是实现快速切换的“大脑”,具有重要的作用。控制单元由控制板、自动/应急工作模式选择开关、人机交互终端组成。

控制板接收自动/应急工作模式选择开关的控制信息,检测主电电压电流、备电电压电流和负载电压电流,经过控制方法,产生相应的驱动信号,控制第一切换单元、第二切换单元和调相单元的固态开关的开通和关断,实现切换功能。

自动/应急工作模式选择开关设置在装置面板上,分为自动工作模式和应急工作模式两种模式,可以人为选择装置运行模式。正常情况下选择自动工作模式,发生故障时的应急情况下,选择应急工作模式。

人机交互终端将控制板采集的相关运行信息、故障信息、供电信息等通过CAN通信进行显示,直观显示装置的运行状态、故障情况和供电情况。

2 三相电动机双电源转换冲击电流产生的机理分析

三相电动机主电断电后,转速由于转动惯量的存在,不会立即降为0。转子旋转切割磁力线,在输入端产生感应电动势,形成“残压”。残压的幅值和频率大小随转速的降低而降低。残压的公式为

式中:e为残压;E为残压幅值;ωe为残压角速度,与转速相关;φe为残压相位。

投入的备电电压与三相电动机残压之间的电压差定义为冲击电压Δu,则

式中:u2=U2sin(ω2t+φ2);Δu为冲击电压;ΔU为冲击电压幅值;ω为冲击电压角速度;θ为冲击电压相位。残压、备电电压和冲击电压的向量图见图2。

图2 冲击电压向量图

冲击电压在电机内阻抗上产生冲击电流,在电机内阻抗一定的情况下,冲击电压决定了冲击电流的大小。冲击电压越小,冲击电流就越小。备电电压相位与残压相位相等时,冲击电压最小,小于额定电压,产生的冲击电流小于直接启动电流。备电电压相位与残压相位反向时,冲击电压最大,可达到2倍额定电压,产生2倍直接启动电流,可能会损坏电动机。因此,控制切换时的冲击电压是抑制冲击电流的有效措施。

3 双电源转换控制方法

本控制方法采用基于供电状态控制法,阐述了应急模式和自动模式下双电源转换控制方法,见图3。

图3 控制框图

1)判断装置工作模式,若为应急模式,关闭第一切换单元、第二切换单元和换相单元的固态开关,人工通过机械开关进行为负载供电。若将机械转换开关旋至S1位置,S1触点导通,三相交流电源1(主用电源)通过机械开关为三相交流异步电机供电。同样,可以将机械转换开关旋至S2位置,S2触点导通,三相交流电源2(备用电源)通过机械开关为三相交流异步电机供电。若为自动模式,执行步骤2。

2)判断装置现在为何种供电状态,是主电供电状态、备电供电状态或主备均不供电状态。若为主电供电状态,执行步骤3;若为备电供电状态,执行步骤4;若为主备均不供电状态,执行步骤5。

3)主电供电状态下,判断主电是否断电。若检测到主电断电,关闭第一切换单元的固态开关(SSR1~SSR3),根据备电与负载反电动势相位差根据调相方法开通相应的调相单元的固态开关,进行调相,然后开通第二切换单元的固态开关(SSR4~SSR6),切换到备电供电状态,执行步骤4。

所述的调相方法遵循“相位差最小原则”和“相序不变原则”。通过调相后,备电与负载反电动势相位差最小,A4、B4、C4相位依次超前120°,相序保持不变。

式中:Δθ为备用电源与残压相位差;φ2为备用电源相位。

当-180°≤Δθ<-60°时,SSR9、SSR10,SSR14开通,其余调相单元的固态开关关闭;调相后,A4=C3、B4=A3、C4=B3,A4、B4、C4与A5、B5、C5的相位差在±60°以内。

当-60°≤Δθ<60°时,SSR7、SSR11,SSR15开通,其余调相单元的固态开关关闭;调相后,A4=A3, B4=B3, C4=C3,A4、B4、C4与A5、B5、C5的相位差在±60°以内。

当60°Δθ<180°时,SSR8、SSR12,SSR13开通,其余调相单元的固态开关关闭;调相后,A4=B3、B4=C3、C4=A3,A4、B4、C4与A5、B5、C5的相位差在±60°以内。

经过调相后,转换时相位差在±60°以内,转换时冲击电压不大于额定电压,转换冲击电流不大于直接启动电流,对电机不造成永久伤害。

4)备电供电状态下,判断主电是否恢复。若检测到主电恢复到95%主电电压,等待主备电相位差在9°以内后关闭第二切换单元的固态开关,待第二切换单元电流过零关断后开启第一切换单元的固态开关,切换到主电供电状态,执行步骤3。

5)主备均不供电状态下,首先判断主电是否正常。若主电正常,开通第一切换单元的固态开关关闭第二切换单元的固态开关,切换到主电供电状态,执行步骤3;若主电断电,备电正常,开通第二切换单元的固态开关关闭第一切换单元的固态开关,切换到备电供电状态,执行步骤4;若主备电均断电,切换到主备电均不供电状态,执行步骤5。

4 仿真验证

为验证三相电动机双电源转换装置转换效果,采用PSIM仿真软件进行仿真验证。三相异步电动机参数为:4极,RS=2.98 Ω,LS=6.17 mH,Rr=1.9 Ω,Lr=12.11 mH,Lr=271 mH。主备电均为三相380 V、50 Hz交流电,主备电之间的相位差可调。

图4为三相异步电动机直接启动的电压及电流波形,可以看出电机直接启动电流峰值为44 A。

图4 三相电动机直接启动电流、电压波形

图5为主备电相位相差180°时主备电切换波形,其中主备电相位相差180°,经过调相后,主备电相位相差60°。切换冲击电流为38 A,小于直接启动电流峰值。

图5 主备电相位相差180°时主备电切换波形

仿真试验结果表明,主备电相位差越接近0°或120°,转换冲击越小,符合以上理论分析。

5 试验验证

为了进一步验证以上控制方法的正确性,研制了1台10 kVA的三相电动机双电源转换装置试验样机,进行了转换试验。主用电源为三相市电,备用电源为75 kVA三相交流电源,频率及相位可调。负载为2.2 kW三相电动机。

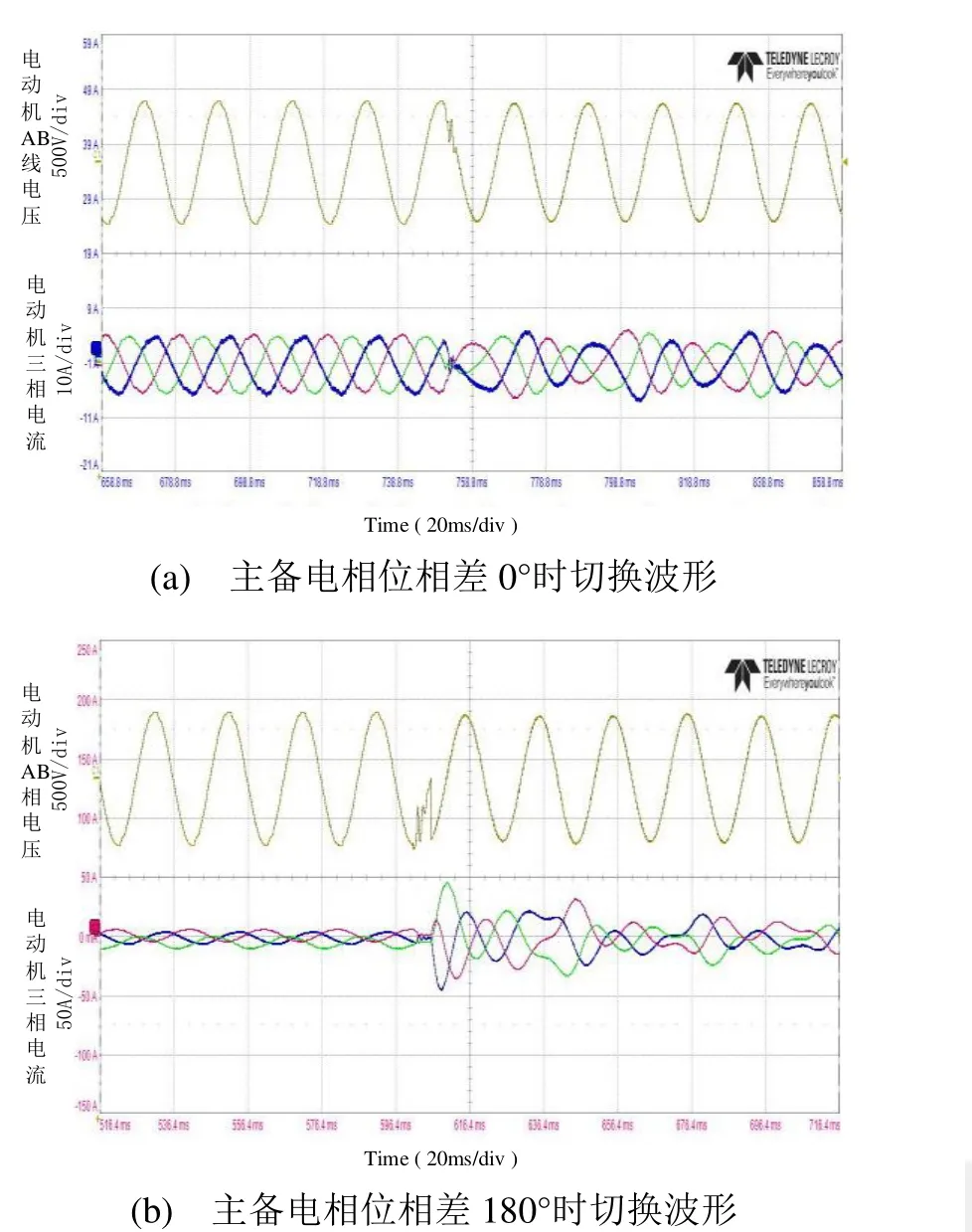

图6为主电断电,自动转换到备电的试验波形。图6(a)为主备电相位差0°时转换波形,由于主备电相位一致,切换过程中几乎无冲击电流,切换前后三相电动机的AB线电压相位不变。图6(b)为主备电相位差180°时转换波形,切换冲击电流峰值为45 A,不大于三相电动机直接启动电流峰值。切换前后三相电动机的AB线电压相位相差60°左右,是换相单元换相的结果,将主备电180°的相位差调整到60°的相位差。试验结果显示切换时间小于7 ms,切换中冲击电流小于三相电动机直接启动电流峰值,验证了三相电动机双电源转换装置控制方法的有效性。

图6 主备电切换试验波形

6 结论

本文提出了一种三相电动机双电源转换装置,采用换相单元,将冲击电压相位控制在±60°以内,确保转换冲击电流不大于电动机直接启动电流。研制了一台10 kW试验样机,试验结果验证了双电源转换装置转换的快速性和抑制冲击电流的有效性。本三相电动机双电源转换装置适用于可以直接启动的小功率三相电动机,具有较好的应用前景。