基于软PLC 的试车测控系统架构

孙 杰,孙 兵,丁尚志

(上海船舶设备研究所,上海 200031)

0 引言

随着国家在航空发动机的领域投入的不断增加,试车台的需求也不断增加。试车测控系统作为试车台的重要组成部分,在系统设计与实施过程中如何满足型号研制需求,保证测控系统在试车台中发挥画龙点睛的作用,是测控工程师面临的主要难题[1-2]。

1 基于CODESYS 软PLC 技术架构

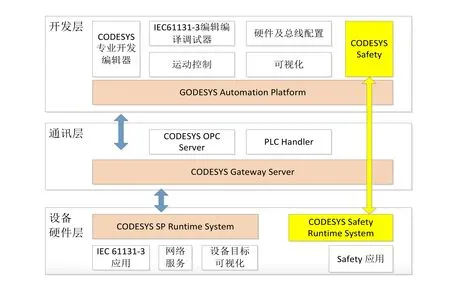

基于CODESYS的软PLC运行于计算机系统上,通过软件实现PLC的逻辑控制、数据通信等功能。完整的CODESYS软件系统框架分为开发层、通信层、设备硬件层3个层级。软PLC的技术方案见图1。

图1 CODESYS 软件系统框架

开发层包括PLC编程系统(具有完善的在线编程和离线编程功能)、编译器及其配置组件、可视化界面组件的,同时为用户提供可选的运动控制模块及安全模块。

通信层包括网管服务器和OPC服务器。网关服务器可使用TCP/IP协议或通过CAN等总线实现远程访问;OPC服务器继承了OPC V2.0规范的多客户端功能,能同时访问多个控制器[3-4]。

设备层主要是在硬件计算机系统上安装CODESYS的实时核,同时,可以使用CODESYS的可选组件:如CODESYS目标可视化编程模块或网络可视化编程模块来实现功能上的拓展。

CODESYS具有标准化、开放式、可重构、组件化、可移植及具备强大的通信功能。其中标准化体现在符合IEC 61131-3国际标准和IEC 61508安全标准等;可移植性体现在实时核可运行在主流CPU(ARM、X86、PowerPC、DSP、MIPS等),并支持Windows CE、Windows 7及以上、Linux、VxWorks等操作系统、或误差做系统及卫星操作系统的架构;强大的通信功能体现在其支持的CAN open、Profinet、Profibus、Ether CAT、Modbus和Ethernet/IP等主流现场总线[5]。

2 试车测控系统架构

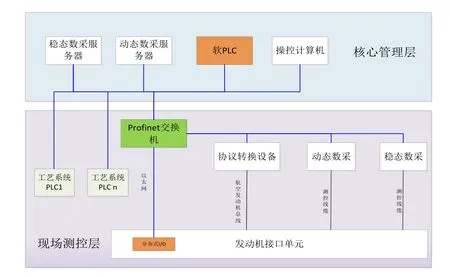

基于软PLC 的试车测控系统采用运行CODESYS实时核的国产计算机作为主控PLC,并与国产测试设备及测控软件相结合,形成适合发动机试车的测控架构。

2.1 硬件架构功能及特点

试车测控系统硬件分为核心管理层与现场测控层,核心管理层主要包括软PLC、稳态数采服务器、动态数采服务器及操控计算机;现场测控层包括协议转换设备、动态数采、稳态数采、发动机接口单元、Profinet交换机以及工艺系统PLC等,其架构见图2。

图2 基于软PLC 的试车测控系统架构

核心管理层主要是完成试车数据的采集与存储并进行试车逻辑控制;现场测控层主要是工艺系统、发动机等进行直接交互,支撑核心管理层功能的实现。

该测控架构的主要特点如下:

1)受感部是测试系统的基础,其性能直接关系到测试准确性,试车需要监测的压力、转速、推力、温度、流量等参数是发动机试验监测的关键参数,要求精度高,稳定性好。

2)数据采集系统是测试系统核心,分为高频动态数据采集和稳态数据采集,系统采用专用动态数采设备和稳态数采设备实现数采功能,兼顾测试精度与采集性能。

3)控制系统采用基于无风扇工控计算机的软PLC系统,性能强劲,支持Profinet、EtherCat等多种现场协议。

2.2 软件构成及功能特点

试车测控系统软件主要包括动态数采软件、稳态数采软件、试车控制上位机软件、试车控制下位机软件。动态数采软件完成50 kHz级高频振动数据采集;稳态数采软件完成1 kHz以下稳态数据、PLC采集数据、协议转换数据的采集与整合;试车控制上位机软件完成试车控制过程的人机交互;试车控制下位机软件运行于PLC系统,完成与发动机及工艺系统的交互。其主要功能特点如下:

1)系统自检运行时,可对系统硬件进行检查,对故障设备给出提示,并对数据服务器的硬盘空间进行检测,如果空间不够,系统会自动提示。

2)具备历史数据回放功能。试车完成后,系统软件可以对记录的数据进行数据回溯,帮助用户重现试车过程。

3)具备参数报警管理。用户可以自定义各种用户报警显示和报警输出,当试车数据超过报警线时,系统会自动显示参数超限报警提示。

4)具备虚拟通道功能。用户可在物理通道基础上计算生成新的通道,可实时完成部分数据处理工作。

5)丰富的数据展示形式。系统可以实时读取硬件设备的数据,并以图形、表格、数值等多种形式进行展示。

3 结论

随着技术的不断发展,各种技术途径的测控架构纷纷出现,为解决这一难题,项目组提出了基于软PLC的测控架构,这一架构借助较为成熟的计算机解决短期内的控制器供货难题,这一成果可广泛应用于其他现场测控系统。