飞机气密舱蒙皮组件局部气密检查方法

党 武,赵安安,史建猛

(航空工业西飞, 西安 710089)

飞机气密舱的气密性是保证乘员安全的必须条件,在飞机制造过程中,气密舱的气密检查是整机性能的重点检查试验项目之一[1-2]。常规的气密检查要求进行气密舱整体气密试验,采用的方法是对气密舱进行整体充气,通过测量保压一定时间后的压降值或单位时间内的空气泄漏量来判断气密舱的气密性。这种方法对充气设备要求较高,并且一般的充气设备无法满足大飞机充气量的需求。另外,在飞机使用过程中,气密结构由于损坏原因修复后,需对气密舱的气密状况进行检查。当外场的气密检查设备无法达到常规的气密舱整体气密检查条件时,研究开发一种简便的局部气密检查方法就显得尤为必要。

气密舱的外部壳体、操纵系统钢索/拉杆、可开启的门/窗/口盖等都是影响飞机气密性的重要部位,气密舱整体气密试验时蒙皮组件的漏气现象并不明显[3-4]。现有关于飞机气密舱的研究,多集中在气密舱的设计方面,如许建设等人研究了基于Y8货运飞机的气密套舱,提供一种基于Y8货运飞机的气密套舱,结构强度可靠,气密性良好,增加非气密Y8货运飞机的气密舱容积[5]。刘伟等[6]针对飞机舱门的结构可靠性进行了研究,分析了舱门密封结构参数对密封性能的影响。徐锦锦[7]从结构设计及优化角度研究了飞机起落架舱门联动机构的气密性。但由于蒙皮组件面积大,漏气量对气密试验结果会产生较大的影响,有些蒙皮组件在设计上还要求进行密封连接。当需要对蒙皮组件局部的气密性进行检查时(如蒙皮组件修理后、蒙皮组件漏点排查等),目前还没有成熟的、便捷的检查方法和检查标准。因此,本文研究蒙皮组件的局部气密检查方法,并通过试验研究所提方法在应用过程中,环境因素对气密性检查结果的影响。

1 气密舱蒙皮组件局部气密检查方法

蒙皮组件漏气可能存在于铆钉、连接螺栓、蒙皮搭接等区域,其施工质量(如制孔和连接质量)和密封处理(如涂胶质量)是决定蒙皮组件密封性的主要因素[8-9]。本文局部气密检查方法研究的总体思路为:在蒙皮外表面制真空袋,通过抽真空设备对真空袋抽真空,保压一定时间后,检测真空袋的气压变化情况(真空值),从而判断真空袋覆盖区域的蒙皮气密情况。

1.1 局部气密检查步骤设计

与对气密舱充气的常规气密检查方法原理相同,均是使气密舱内外形成压差,利用气压高的一侧的空气会通过漏点向气压低的一侧流动的特性,检测封闭侧的气压变化情况来判断气密舱的密封性能[10-11]。局部气密检查可按下列步骤进行:

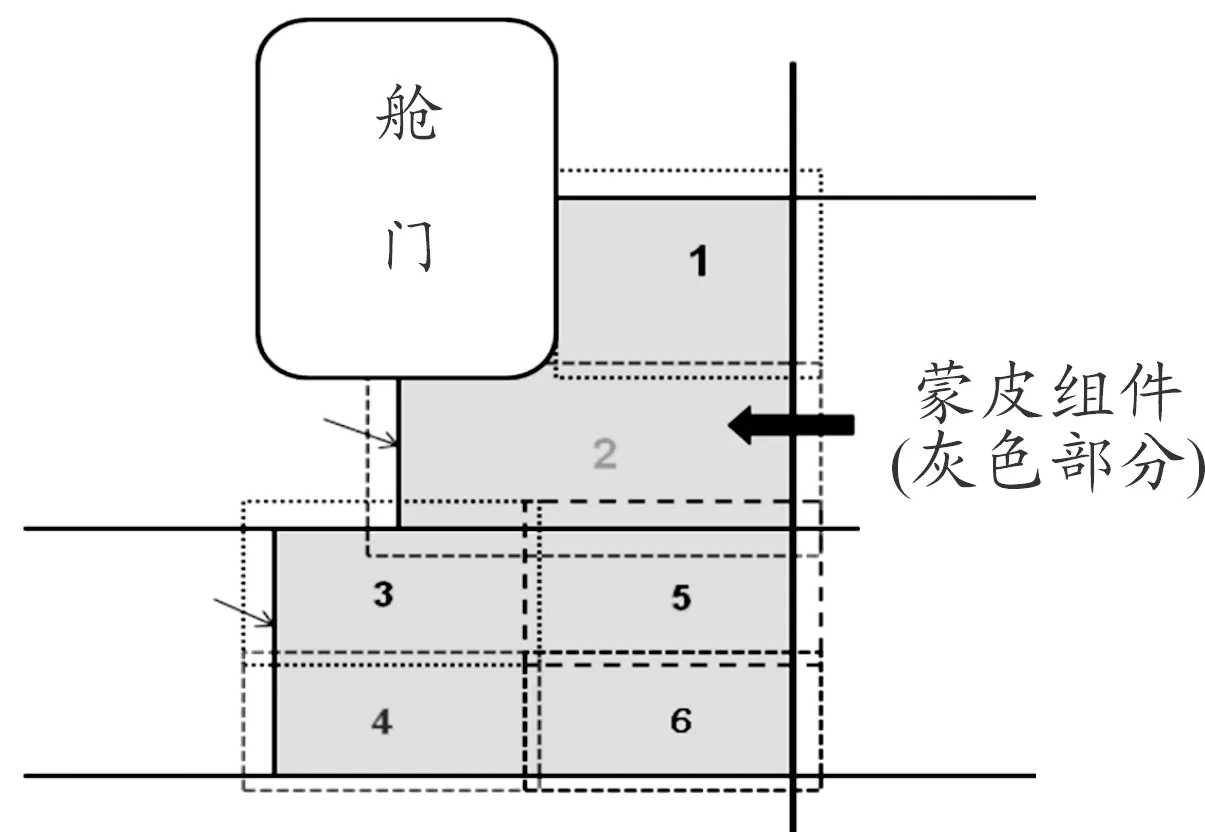

1) 对修理区域蒙皮组件的真空袋进行布置。真空袋的尺寸大小,以及其形状是由修理区蒙皮组件的形状和抽真空设备的能力决定。这时,可以制定出多个真空袋分区域检查。所有真空袋区域叠加需覆盖气密舱蒙皮组件修理区,如图1所示。

图1 蒙皮组件气密检查真空袋分布展开图

2) 对真空袋布置区蒙皮组件外部进行清理,保证密封胶带与蒙皮的粘接性。对相关设备的要求有两点,即一是设备功率应与真空袋的大小匹配,二是精度应与漏气指标匹配,三是设备不能漏气。

3) 在飞机气密舱修理区外蒙皮上制真空袋。无孔隔离膜与蒙皮之间用透气垫隔开,对于蒙皮组件上的排水孔、成品安装孔等可在真空袋内制小真空袋隔离;制袋完成后需将密封胶带压实,防止密封胶带与无孔隔离膜及蒙皮的连接部位漏气,如图2所示。

图2 无孔隔离膜与蒙皮之间垫透气层的真空袋示意

4) 真空袋抽真空。真空区压力以不损伤蒙皮组件为原则。

5) 真空表读数达到规定值时关掉真空系统,保压一定时间后观察真空表读数变化情况。

通过以上操作步骤就完成了蒙皮组件的气密检查,但在蒙皮组件的气密性检查方面,设计只规定了气密舱的整体气密检查要求,其标准值并没有细分到蒙皮组件、门缝、通过孔等部位,当只对蒙皮组件进行气密检查时,就需要规定出蒙皮组件的气密检查标准。

1.2 蒙皮组件气密检查参数与合格标准设计

进一步对局部气密性检查步骤中涉及的操作参数,如抽真空量、保压时间等进行设计。通过多次试验,并根据作者长期局部气密性检查实践操作的经验,将蒙皮组件气密检查参数规定为:真空袋的抽真空值采用整体气密舱气密检查时的增压值(即采用气密舱内外相同的压差),保压时间采用整体气密舱气密检查时的保压时间。

绝对密封的气密舱在产品生产中是难以实现的,绝对密封也并非必要[12-14]。因为,一方面,少许泄漏可由飞机的增压系统得到补充,另一方面,座舱本身也需要通风换气。通过实践调研发现,蒙皮结构并不是气密舱的主要漏气区域(非密封连接),蒙皮结构微量漏气是不可避免的,则蒙皮结构所能承受的漏气量是蒙皮气密性检查的标准。蒙皮结构漏气量的计算如下:

气密舱的整体漏气量为蒙皮结构漏气量、门缝漏气量、通过孔漏气量、成品连接孔漏气量等之和。而蒙皮结构漏气量为蒙皮组件各密封带覆盖区域漏气量之和。对于单个密封带覆盖区域,其漏气量T计算如下:

T=V×[ρ1-ρ2]=V×Δρ

(1)

其中,ρ1为保压前大气密度;ρ2为保压后大气密度;Δρ为保压前后大气密度差;V为空气体积,V=4×10-3m3。

假设真空袋尺寸为1 m×1 m,密封带厚度4 mm,由此可推算出每平方米蒙皮结构的漏气量为:

T=4×10-3×1.293×(真空袋保压前后压力差/标准大气压)×(273/实际绝对温度)kg

(2)

蒙皮结构的允许漏气量可通过经验或实验结果的方法统计得出,即:

允许保压前后压力差=蒙皮结构允许漏气量(kg/m2)×标准大气压(kPa)/[4×10-3×1.293×(273/实际绝对温度)](kPa)

值得注意的是,当整个气密舱的漏气量是一定值时,蒙皮组件的允许漏气量愈大,则其余部位的允许漏气量就愈小,这一矛盾需要根据整个气密舱的设计及制造工艺进行平衡。

2 环境温度的影响分析

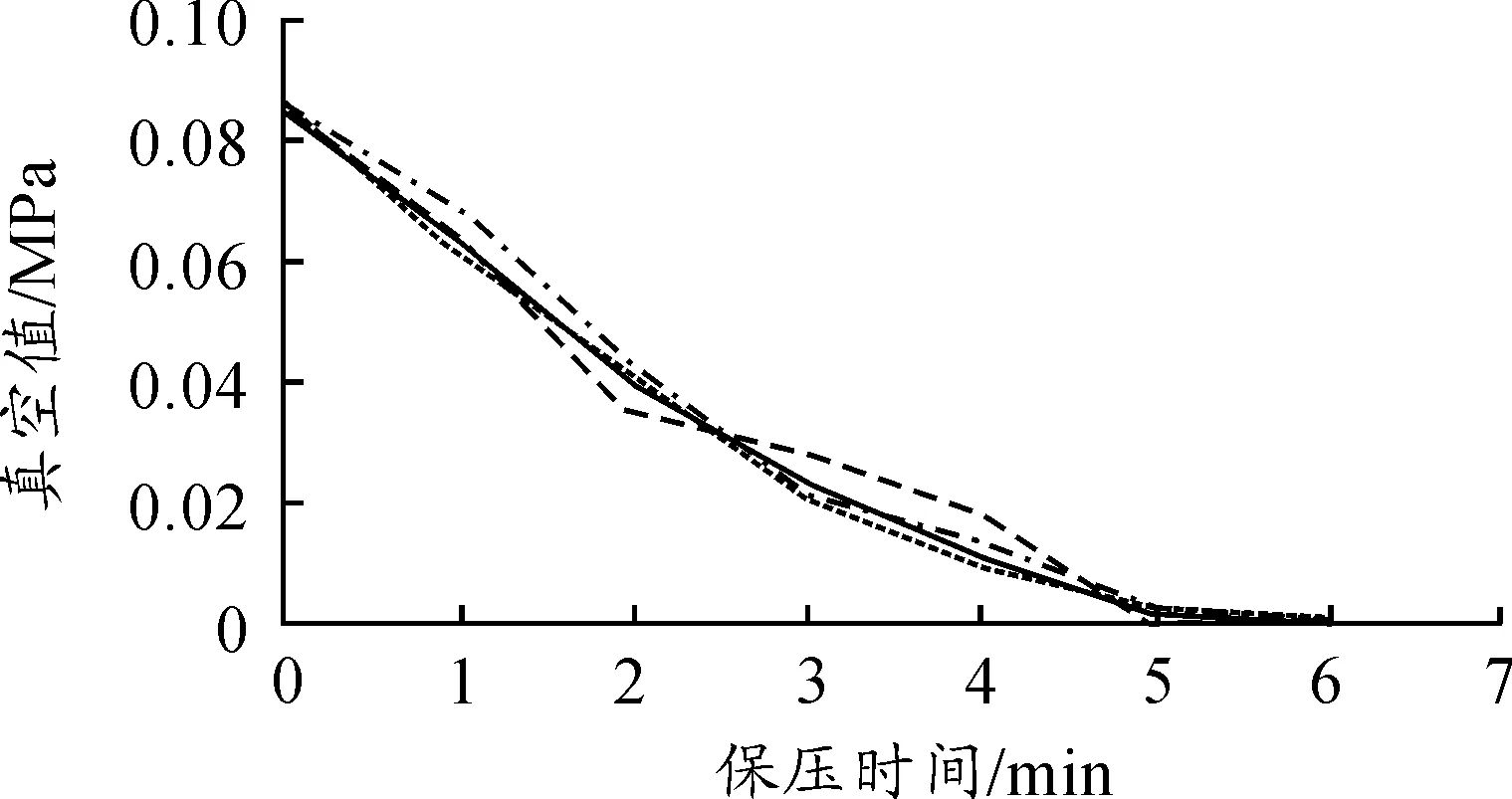

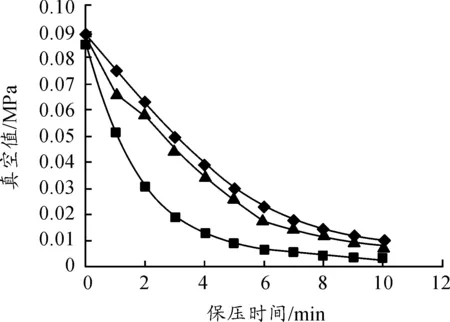

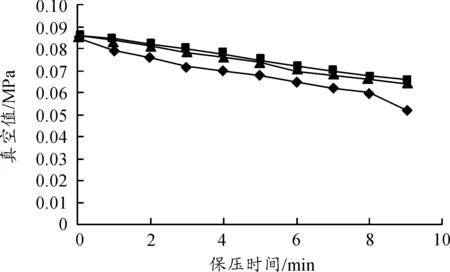

为了验证环境温度对此方法实施的影响,在飞机相同部位、不同环境温度下进行了多组试验。每次试验中真空袋的大小相同,初始抽真空值大于80 kPa。环境温度分别为3 ℃、8 ℃和14 ℃时,采用本文所提方法对飞机气密舱蒙皮组件局部气密性进行多次检查,得到的影响曲线如图3~图5所示。

图3 环境温度为3 ℃时3次试验真空袋真空值曲线

图4 环境温度为8 ℃时3次试验真空袋真空值曲线

图5 环境温度为14 ℃时3次试验真空袋真空值曲线

由以上数据可以看出:当环境温度为3 ℃和8 ℃时,真空袋真空值下降较快,原因为在低温下密封胶带与机体粘接部位密封性不好。由于密袋带性能的影响,当环境温度低于14 ℃时,密封带会发硬,粘接性能下降,易造成漏气。而且出现漏气时,是很难区分是蒙皮漏气还是密封带漏气。所以本文所提方法进行飞机气密舱蒙皮组件局部气密试验,建议环境温度应高于14 ℃。在14 ℃以下,由于密封袋的真空值随温度下降剧烈,冬季外场试验时,本文所用方法具有局限性。

3 实例应用

某型机在外场发生机体气密区蒙皮结构损伤事故,修理时对蒙皮组件进行了更换,按要求需对气密舱进行气密试验。但外场无符合要求的充气设备及气密试验台,经与设计协商决定采用以上论述的局部气密检查方法对修理区蒙皮组件进行气密检查。

本次检查采用简易的抽真空设备,真空袋采用A4000无孔隔离膜、GS213密封胶带(约10 mm×4 mm),抽真空值为80 kPa,保压时间为5 min,环境温度为20 ℃,整个修理区分为9个区域进行检查。

为了制定气密检查合格标准,本文在计算的基础上又进行了多次试验,按蒙皮结构泄露量允许占气密舱整体泄露量的1%(每平方米蒙皮结构允许泄露0.023 kg/h)进行试验方案的设计,则真空袋保压5 min的前后允许压力差:

ΔP=0.023×101.3/[4×10-3×1.293×(273/293)]/12=

2.329 9/0.004 8/12=40.1 kPa

(3)

由此可制定出保压5 min后真空袋的真空值下降不应超过40.1 kPa的标准。

按此标准检查后,9个区域中有8个区域合格,1个区域不合格,经返工最终检查合格,并获得了设计及用户的认可,说明了本文方法的有效性。

4 结论

本文提出的飞机蒙皮组件局部气密检查方法,所用设备简单,且适用于不同形状、外形及结构的飞机蒙皮组件的局部气密性检查,特别针对飞机外场修理时,蒙皮气密的检测快速有效。通过实际应用验证了本方法精确性高。同时,少许漏气就会引起真空值下降(可以得到真空值下降0.1 kPa的漏气量),相对于飞机货舱每5 min允许几百上千公斤的漏气量来说,可称漏气是微量的,所述方法对微量漏气具有敏感性。利用这一特性,可进一步用于蒙皮漏点的排查。