柴油机漏气量试验研究

朱卫华

(海军装备部,陕西 西安 710021)

柴油机的漏气量影响着功率输出,并且随着发动机强化指标逐渐提高和排放标准日益严格,这种影响越发明显。发动机缸内燃烧气体通过活塞、活塞环和气缸壁面从燃烧室渗透到曲轴箱的气体中有约70%未燃气体和30%已燃气体[1-3]。虽然世界范围内没有特别明确地限制发动机曲轴箱排放,但却限制总的发动机排放,包含排气管路排出的气体和曲轴箱窜出的气体[4]。相关文献显示,曲轴箱窜出的气体是发动机PM排放的主要来源,随着未来排放法规的颁布,曲轴箱PM污染将越来越受重视[5-6]。Andrés L S等[7-10]对发动机漏气进行了试验和仿真研究,对活塞环涂层抑制泄漏进行了定量分析;景国玺等[11]研究了曲轴箱通风系统对机油消耗的影响;苏敏等[12]研究了汽车发动机曲轴箱漏气量测量仪检定规程应用中值得注意的问题;王宪成等[13]研究了漏气率对柴油机性能的影响。这些研究为柴油机漏气量试验研究提供了重要参考。

柴油机的漏气量要高于汽油机,并且在全负荷时达到最大,对于小型柴油机(排量为1.3~3 L),漏气量变化范围为10~60 L/min[14]。为防止曲轴箱内的漏气污染大气,AVL公司采用许可限值进行发动机漏气量的评估,许可限值=每分钟实测漏气量/(发动机转速×排量)×100%;标定转速时,许可限值为(0.4±0.06)%为合格。德国施米德公司(Schmidt)的漏气量设计目标值一般低于进气量的0.5%。在技术状态正常的情况下,点燃式内燃机漏气量一般为发动机排气量的0.5%~1%[15]。

研究对象为某车用6缸增压中冷柴油机,标定功率为410 kW,标定转速为3 200 r/min,排量为7.2 L。在该发动机的使用过程中,存在部分工况下缸内高温高压燃气泄漏量大,从而导致机油恶化和曲轴箱呼吸器冒油等现象,不仅污染发动机外部设备,而且还增加了使用危险。为了探明发动机运转参数对漏气量的影响,进行了漏气量试验测试。

1 发动机漏气量理论分析

发动机漏气量的影响因素可用式(1)表示:

(1)

发动机扭矩和发动机转速是发动机性能参数,漏气量随转速和扭矩的升高而增加;发动机漏气量在高扭矩时基本上也呈现类似的规律。转速升高,各润滑部位的大量机油以自由回落的方式经过连杆、曲轴等运动件,高速撞击后形成高浓度油气混合物,这种现象严重时会导致呼吸器冒油。

图1 活塞环密封系统窜气示意

活塞环密封系统的漏气流通面积Aleak=A1(活塞环开口间隙截面)+A2(活塞环外周流通面)+A3(活塞环下端面)。

由以上分析可以看出,发动机的漏气量主要受结构参数和发动机运转参数两方面影响。目前,结构参数对漏气量的影响研究较多[1-3,9-11],发动机运转参数对漏气量的影响研究较少。本研究通过对某车用6缸增压中冷柴油机的漏气量试验测试,定量分析了发动机转速、扭矩、机油温度和最高燃烧压力对漏气量的影响。

2 试验测试方法与仪器设备

漏气测量设备连接示意如图2所示,发动机曲轴箱排出的废气经油气分离器后,通过漏气量测试仪测出发动机的漏气量。油气分离器中分离的机油通过机油回油泵回到机油箱,机油箱产生的油气通过管路与发动机连通,用摄像头监控机油箱液面位置,保障发动机的安全运转。主要仪器设备见表1,其中测试的每个工况稳定运转10 min后记录数据。

图2 漏气测量连接示意

表1 主要仪器设备

续表

3 漏气量试验研究

3.1 转速和扭矩对漏气量的影响

由图3可见,相同扭矩下,随转速增加,漏气量基本呈线性增加趋势,1 200 N·m,800 N·m和400 N·m扭矩下的漏气量曲线斜率基本相同;转速每增加10%,漏气量约增加12%,漏气量增加的主要原因是随发动机转速增加活塞的做功频率增大,导致漏气量增大。

图3 转速对漏气量的影响

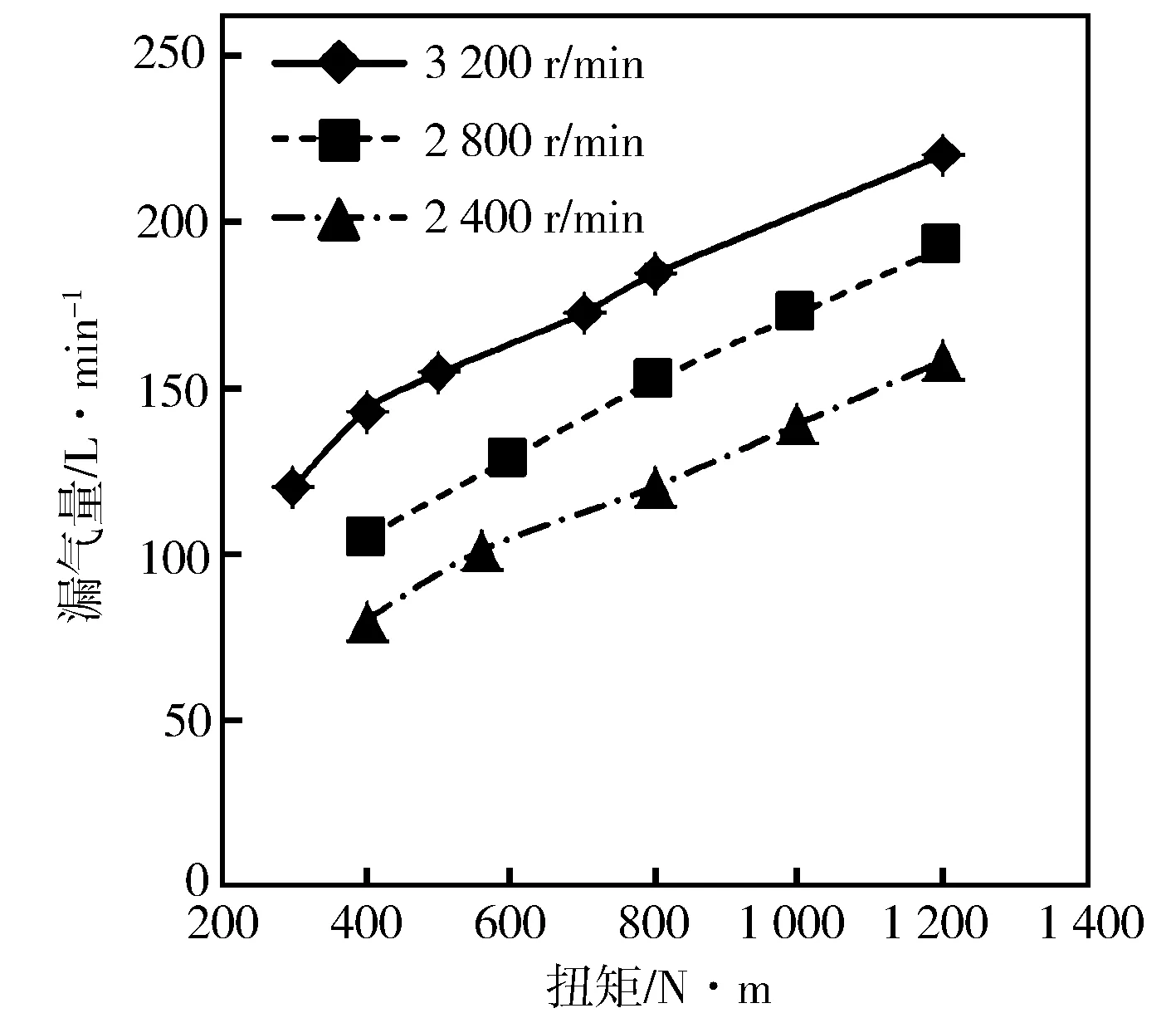

由图4可见,相同转速下,随扭矩增加,漏气量也基本呈线性增加趋势。3 200 r/min,2 800 r/min和2 400 r/min转速下,扭矩每增加10%,漏气量约增加5%。漏气量增加的主要原因为,随扭矩增加指示平均有效压力增大,导致活塞环组漏气量增加。

图4 扭矩对漏气量的影响

根据图3和图4中的漏气量曲线可以得出,柴油机转速对漏气量的影响大于扭矩对漏气量的影响,即当设计发动机时,在标定功率一定的情况下,提高转速会使发动机漏气量增加。

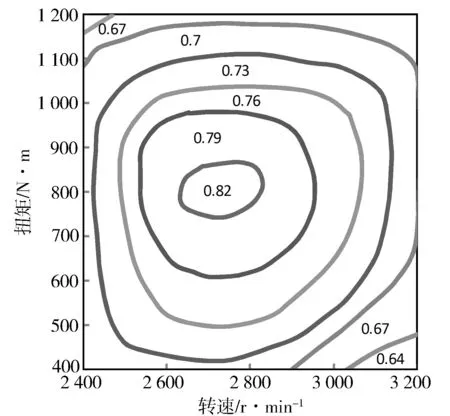

漏气量占发动机进气量的百分比见图5。随转速和扭矩升高,漏气量增大,但漏气量最大的工况并不是漏气率(漏气量占进气量的百分比)最高的区域,漏气率最高的区域出现在2 600~2 800 r/min的中等扭矩区域。

图5 漏气量占进气量的百分比

3.2 机油温度对漏气量的影响

在转速为3 200 r/min、扭矩为1 200 N·m和400 N·m以及转速为2 400 r/min、扭矩为1 200 N·m和400 N·m这4个工况下,进行了针对不同机油温度的漏气量试验,试验结果见图6。

图6 机油温度对漏气量的影响

扭矩较高时(转速3 200 r/min、扭矩1 200 N·m和转速2 400 r/min、扭矩1 200 N·m),漏气量随机油温度的升高而减少,但呼吸器冒油加重。呼吸器冒油加重与机油温度升高导致曲轴箱高速气流中的机油含量增加、机油气泡增长速度加快以及消泡能力减弱有关。扭矩较低时(转速3 200 r/min、扭矩400 N·m和转速2 400 r/min、扭矩400 N·m),随机油温度升高,漏气量变化不明显。

3.3 最高燃烧压力对漏气量的影响

通过调整供油提前角改变最高燃烧压力,同时调节油量保持扭矩恒定,试验结果见图7。随最高燃烧压力的增加,漏气量呈增加趋势。对于转速3 200 r/min、扭矩800 N·m的工况,缸内最高燃烧压力升高3.6 MPa时,漏气量增加8 L/min;对于转速2 400 r/min、扭矩800 N·m的工况,缸内最高燃烧压力升高2.7 MPa时,漏气量增加7 L/min。

图7 最高燃烧压力对漏气量的影响

4 发动机循环过程对漏气量的影响

该6缸柴油机的漏气量试验结果表明,发动机的转速和扭矩是影响漏气量的主要因素。下面结合缸内循环过程分析瞬时漏气量和累计漏气量随曲轴转角的变化规律。

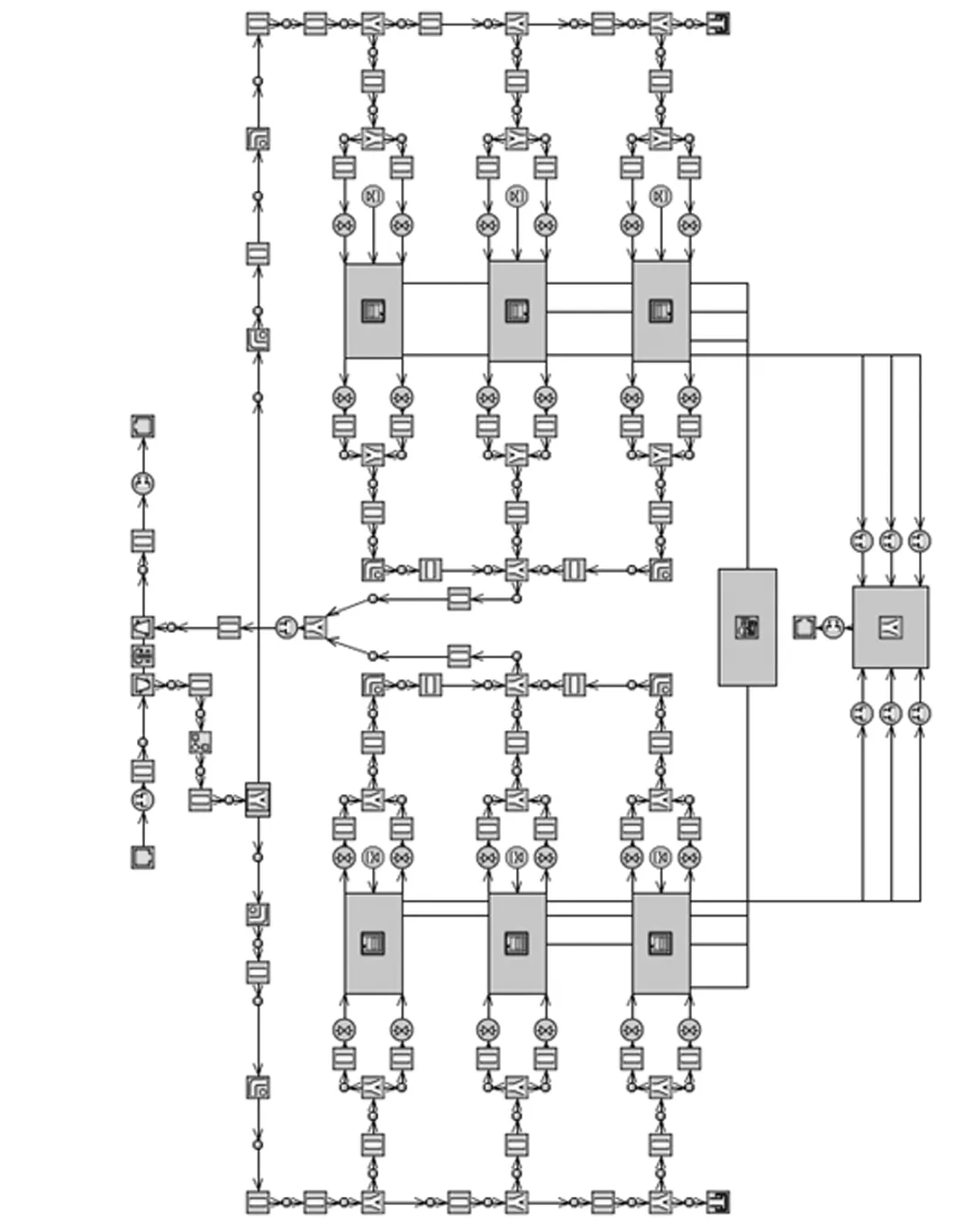

图8 6缸柴油机仿真模型

基于活塞式发动机热力学循环理论,依据该6缸柴油机结构参数和试验数据,建立和校核柴油机一维热力学仿真模型(见图8)。其中,活塞环密封系统的漏气流通面积通过连通缸内与大气的管道进行模拟(见图9)。

图10和表2示出了转速3 200 r/min、扭矩800 N·m工况下的仿真计算与试验结果对比,仿真与试验的缸压曲线拟合较好,漏气量数值接近,可以认为该模型能够模拟该柴油机的运行工况,并且在保持本体结构不变的情况下,能够模拟发动机的循环漏气过程。

图9 漏气流通面积模拟示意

图10 3 200 r/min,800 N·m工况下仿真与试验缸内压力曲线

表2 仿真模型的试验验证

结合缸内压力曲线(见图10)可见,转速3 200 r/min、扭矩800 N·m工况下漏气主要集中在压缩和做功阶段(见图11),缸内压力越高瞬时漏气量越大,并且瞬时漏气量曲线与缸内压力曲线形状相似。

图11 单缸瞬时漏气量和累计漏气量随曲轴转角的变化

发动机一个循环的漏气量可以表示为

(2)

发动机的漏气量表示为

(3)

转速3 200 r/min、扭矩800 N·m工况下,通过式(3)计算得出ε为0.354。

在ε为0.354条件下,以3 200 r/min,1 200 N·m和2 800 r/min,800 N·m的试验缸内压力曲线(见图12)为基础,通过式(3)计算得到的漏气量见表3,计算和试验结果误差在±2%以内。

图12 缸内压力曲线

表3 计算和试验结果对比

5 结论

通过某6缸增压中冷柴油机在不同转速、扭矩、机油温度、最高燃烧压力下的漏气量试验研究,得出以下结论:

a) 柴油机转速对漏气量的影响大于扭矩对漏气量的影响,转速每增加10%,漏气量约增加12%,扭矩每增加10%,漏气量约增加5%;

b) 漏气量最大的工况并不是漏气率最高的工况,漏气率最高的区域出现在中等转速、中等扭矩的区域;

c) 机油温度和最高燃烧压力对漏气量有影响,但影响程度远小于转速和扭矩对漏气量的影响;

d) 瞬时漏气量曲线与缸内压力曲线形状相似,通过式(3)可以预测采用相同结构参数发动机的漏气量。