数字缸原理分析与应用

金永明,汪 洋,孙灿兴

(1. 海军装备部驻上海地区第一军事代表室,上海 201913;2. 中船黄埔文冲船舶有限公司,广州 510715;3. 上海海岳液压机电工程有限公司,上海 200032)

0 引言

传统的液压系统通过各种液压阀来控制油缸的运动方向、速度和位置,依靠电子技术和传感技术,通过伺服阀和比例阀,实现精确的控制,见图1。

图1 传统液压系统控制方式

数字液压缸通过缸、阀、反馈和控制有机的结合在一起,将比例/伺服液压系统简化成为一个组件,让设计、调试、使用和维护大大简化。

数字液压缸由控制单元(由驱动器、电机和液压转阀(含阀套)组成)、机械反馈单元(联轴器、中间轴和滚珠丝杠组件组成)、执行单元(油缸)等组成。见图2[1]。

图2 数字液压缸结构示意图

具体工作过程为:驱动器按要求给电机1发出按一定脉冲速度和一定数量的脉冲数量,电机按要求的速度驱动转阀2的阀芯转过要求的角度,转阀阀口打开,控制油缸6前进或后退,油缸活塞运动推动丝杠5螺母前进或后退,螺母的运动驱动丝杆正转或反转,丝杆的转动通过中间轴4驱动转阀2的阀套按电机1的相同方向运动,保持和电机1相同的速度运行,电机1停止,油缸6运行使转阀的阀口关闭,油缸停止运行。

数字缸较为突出的技术优越性体现在以下6个方面[2]:

1)适合多参数多系统协同工作。数字液压相比现有的各种液压或者机械传动控制系统,其突出的优势在于多系统协同和任意控制参数的随意变化,避免了现有技术需要进行复杂参数调整的致命缺陷。

2)高分辨率运动控制精度。可实现大型机械装备微米级的运动控制,且响应迅速。

3)无损失远程控制执行。可通过网络等远程进行系统的操控而不用担心 指令信息的损失、滞后或者干扰[3-4]。

4)运动特性完全数字化。速度、行程与电脉冲有直接的对应关系,只要控制好电脉冲,这个自动化系统就简单实现控制要求。

5)易于实现单缸多段调速、多点定位,两缸或两缸以上进行同步差补运 动,完成曲线轨迹运动,一台微机或可编程逻辑控制器(PLC)就可以完成单或多缸的多点、多速控制,也可完成多缸的同步、插补运动。操作简单、实用性好。

6)具备总线控制和连续控制功能,可以实现在计算机总线控制系统中,使液压机械与其他加工设备组成柔性加工单元。

1 数字缸技术难点分析

通过数字缸原理介绍可以看出,数字缸的核心是同步转阀和滚轴丝杠系统。其技术核心是数字液压转阀和步进/伺服电机的驱动和适配技术。其主要难点包括:

1)液压数字转阀

数字液压缸的设计,关键之一在于液压数字转阀的设计。液压数字转阀为周向配油直驱阀[1],具体实现方式见图3和图4。

图4 阀芯结构示意图

阀套上油口为控制油缸运动的A或B口;图3中左边视图为A(或B)通回油T,中间视图为A(或B)关闭,右边视图为AB通高压油P。液压转阀的阀芯由步进/伺服电机驱动,阀套通过滚珠丝杠驱动,与阀芯共同实现机械闭环。

图3 油口换向示意图

此外,根据不同的负载情况和应用场景,还需对转阀的开口形式、开口大小进行针对性设计、试验、调整[5]。

2)伺服电机的驱动和适配技术

电机传统上是开环步进电机,但是采用开环步进电机在控制上存在响应速度慢、失步现象、工作稳定性等问题,导致开环步进电机驱动的数字液压缸无法满足高精度、高可靠性领域的要求而发展缓慢。因此,电机性能的提升成为数字液压缸发展的关键。

随着伺服电机技术的发展和快速迭代,利用伺服电机的数字特性实现数字缸的数字化,伺服电机作为发讯电机和克服转阀液动力双重作用的要求,需要突破相关算法和驱动适配技术。

3)数字缸零漂、机械反馈死区、滞环控制技术和策略

随着设备磨损、维修更换而产生的间隙改变,直接影响设备原来的使用性能。通过压力平衡的结构设计对滚珠丝杠与数字转阀之间的间隙进行补偿;通过高精度机床控制零部件加工公差,位置闭环机构的主动纠正来解决数字缸零漂、机械反馈死区、滞环等技术难点[6]。

4)减振技术

数字缸在行程末端时会发生振动现象,为了克服这种现象,可以在数字油缸运动到行程末端时减小系统流量;或者在数字油缸运动到行程末端时减少控制器脉冲数,从而达到减振效果。

2 数字缸实际应用

2020年,我司承接了某型设备为载人箱体,原采用液压双缸同步驱动方式,同步回路采用国外进口的液压同步马达,同步精度≤3%,运动加速度≤1 m/s2,运行速度≤20 mm/s。

因当前国内制造商因材料和加工能力等基础能力问题,液压同步马达的加工精度、性能、产品一致性、环境适应性和可靠性较差,无法保障该型设备实现箱体的双缸运行时的各项性能和可靠性指标。特别是在偏置载荷时,2个油缸同步超差。

设备液压缸同步超差将会导致设备机构卡阻和异常变形,引起设备的异常振动、摆动等情况,严重时会导致设备驱动结构和内部其他装备损伤和破坏,致使设备功能降低或丧失,引发训练或作战任务延误或终止等严重后果。

2.1 试验装置的构成

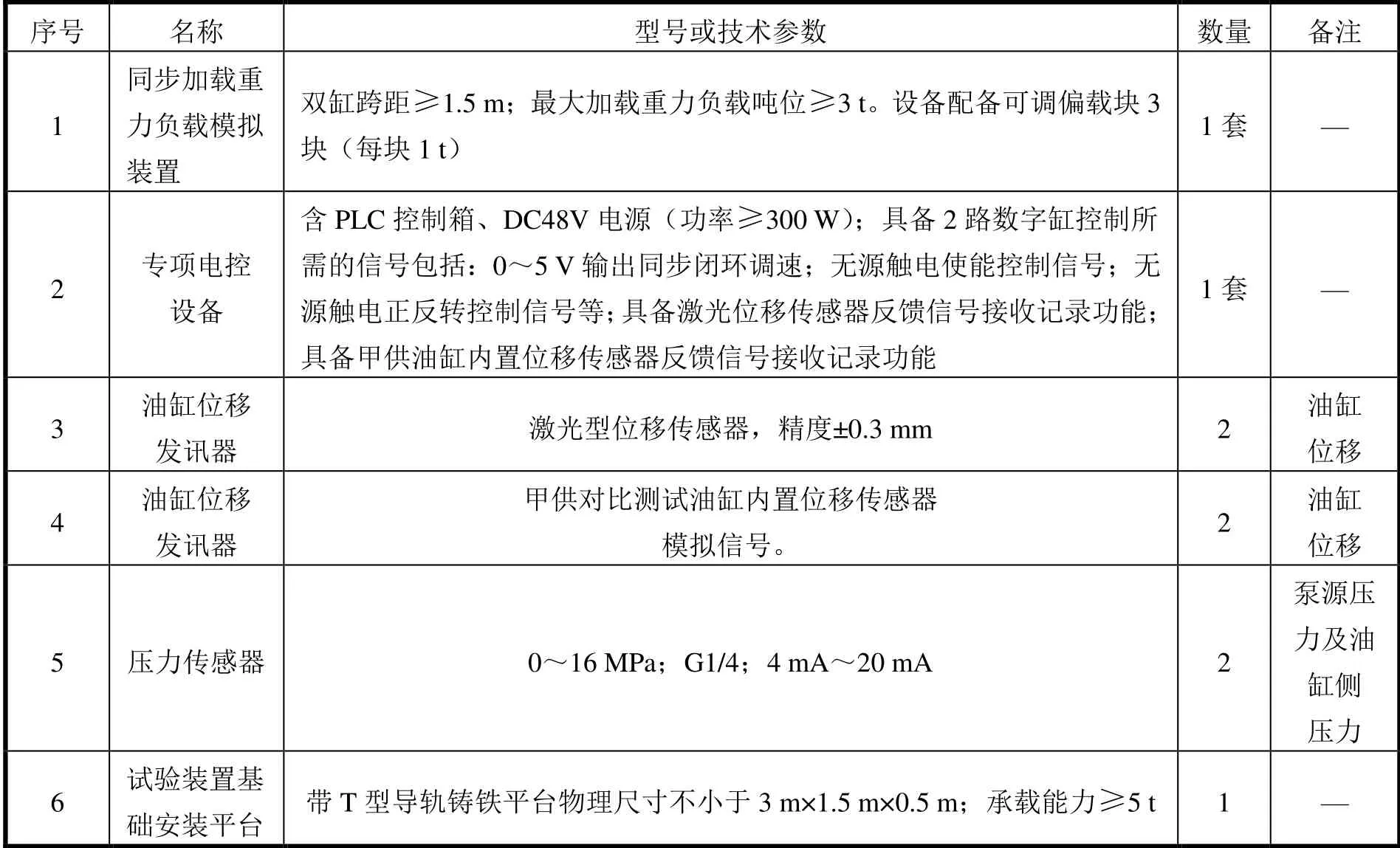

为了比较2种液压缸驱动方式的同步精度,我们设计制造了专用的试验工装及加载模块进行了数字缸与同步缸的同步精度对比试验,试验装置构成见表1。

表1 同步精度对比试验装置

2.2 加载试验方式

加载分为对称加载及非对称加载,加载方式见图5。

图5 加载示意图(单位:mm)

按照下述3种加载方式,设定数字缸与普通缸分别按照设定的上升及下降速度,在同样的压力下各运行5次,分别记录数字缸与普通缸在上升和下降过程中的位移差异即同步精度。

1)加载装置对称(A位、B位和C位)增加3个加载块(~3.3 t)。

2)加载装置偏置1#缸侧(A位和C位)增加2个加载块(~2.3 t)。

3)#加载装置偏置2#缸侧(C位和B位)增加2个加载块(~2.3 t)。

2.3 加载试验结果

1)对称加载时:在5次上升、5次下降运行过程中数字缸同步精度均在±3 mm范围之内,在5次上升、5次下降运行过程中普通缸的同步精度均在±1 mm范围内,在均布载荷下数字缸与普通缸同步精度差异不大。

2)偏载A、C位置,在5次上升、5次下降运行过程中数字缸同步精度均在±3 mm,而普通缸同步精度已经超过20 mm,出现2个油缸相互卡滞现象,试验表明在这样的偏载情况下数字缸与普通缸同步精度差异还是很大的。

3)偏载B、C位置,在5次上升、5次下降运行过程中数字缸同步精度均在±3 mm,而普通缸同步精度已经超过20 mm,出现2个油缸相互卡滞现象,试验表明在这样的偏载情况下数字缸与普通缸同步精度差异还是很大的。

3.4 系统油源供油试验

本次试验采用恒压变量泵分别给上述数字缸及普通缸供油,该油源的供给压力可调,我们分别在负载为2 t及3 t的加载条件下,调节油源压力,使得数字缸在不同的压差条件下运行,得到如图6和图7所述的最大稳定流量值。

图6 2 t 负载下的数字缸压力-流量对应曲线

图7 3 t 负载下的数字缸压力-流量对应曲线

从图6和图7可看出:最大稳定流量值与压差成平方关系。可以推断出在最大流量稳定域附近,阀口基本相同,因此阀口的设计计算显得尤为重要,阀口设计时要呈线性变化, 不宜存在阀口突变。

3 数字缸的优势

同传统伺服控制和数字阀控制技术相比,数字缸技术在可靠性和环境适应性方面有着独特的优点。数字缸控制技术在如下几方面的环境适应性优势突出。

1)电磁兼容性

高抗干扰。由于传输采用数字脉冲功率信号(即作为控制,又作为驱动),因此在严酷的电磁辐射状态下,系统依然可以良好的工作。该性能大大优于现有的液压和电气控制系统。

2)低电磁辐射

数字液压油缸控制指令环节没有复杂的电子器件,因此对外产生的电磁泄露很少。

3)抗冲击振动能力

数字液压器件不采用线性电磁铁作为控制核心,因此抗冲击和震动能力大大提高。

4)高抗污染能力

对液压油的过滤精度没有严格要求,甚至液压油受到污染,同样不会造成 系统的精度降低,更不会造成严重的误动作甚至是事故。

5)工作介质适用性宽

无论采用矿物油还是水基乳化液等,设置在极端环境下,无论是水或者是压力气体都可以让系统暂时工作(性能稍有降低),这是其他任何控制系统无法实现的。

6)防爆环境适用性

由于数字液压控制部件均有防爆型,因此实现防爆十分简单。

此外,数字缸控制技术还有以下其他优势:

1)功率密度高

驱动力大,用伺服电机作为信号输出,使液压缸活塞杆完全按照伺服电机的运动而运动,即不失步,可实现几百、几千吨的推力。因此利用小功率的控制系统,就可使大型机械数控化,节省了方向阀、调速阀、分流阀等液压件。降低了成本, 简化了系统,缩小了体积,降低事故率。

2)维护性提升

由于数字液压一个元器件替代了传统意义上的整个控制系统功能,因此无论从设计、使用还是长期维护等难度大大降低,几乎没有过多要求,特别适合非专业人士使用。

3)可靠性高

只需油泵、溢流阀(或数字压力阀)组成的液压源就可接管使用,无需任何方向阀、流量阀、调速阀、单向阀、同步阀等繁杂液压元件。也省略了这些阀件的安装集成块,也无需行程开关、继电器等电气元件,有效提高液压系统的可靠性。

4)故障处置能力

极端条件使电气控制系统实效情况下,数字液压缸控制技术产品可以随时通过简单和轻便的方式实现人工控制,即便是超大载荷,依然可以单手指操控,避免装备失控。

4 结论

数字液压的发展方兴未艾,在数字技术和传统的液压技术相结合的过程中,数字泵、数字阀和数字缸等代表了其3个发展方向。其中数字泵技术阀控缸做出数字化改造。但不管如何发展其最终目的仍是最后油缸作动器的作动。数字缸通中泵调系统亦可以采用相关数字缸技术作为泵调作动器。数字阀技术采用脉宽调制PMW概念,对过机械反馈构成闭环,简化的整个系统的构造,提升了系统的可靠性和环境适应性,具有广阔的应用前景。

因此,未来在对可靠性要求较高的应用场景具有较大的潜力。同时数字缸还具有低成本的优势,一旦产业化也会有巨大的市场优势。未来我们将进一步开展数字缸理论研究,同时结合转阀的研究实现数字缸真正的突破,为液压系统数字化做出应有的贡献。