CYJSL6-2.1-26HB双井抽油机支架体有限元分析

贺聪聪 谢俊

(长江大学 湖北荆州 434023)

参考美国石油学会制定的API标准和游梁式抽油机标准[1],结合大庆油田井距的特点设计出了该系列双井抽油机,该系列抽油机为新型节能抽油机。支架体是抽油机的重要零部件,长期承受交变载荷,支架体的强度和刚度对抽油机的稳定性有重要影响,需要对支架体强度进行分析[2]。该文以CYJSL6-2.1-26HB 型双井抽油机为例,结合ANSYS Workbench 对该型号双井抽油机的支架体进行有限元分析,分析了支架体在不同位置的应力和变形,对实际生产制造具有重要参考意义。

1 支架受力分析计算

1.1 支架体受力分析

CYJSL6-2.1-26HB 双井抽油机是以主机游梁、曲柄、连杆这3 个部件组成的曲柄摇杆机构以及主机游梁伞部、主副机游梁连接装置、副机游梁这3个零部件组成的双摇杆机构[3]。该抽油机运动原理:由电机将动力传递给减速器,减速器带动曲柄摇杆机构,曲柄摇杆机构再带动双摇杆机构运动。在抽油机运动过程中,支架体受到的力主要是重力、电机扭矩及悬点载荷。其中包含了支架轴承座、主副机游梁及主副机驴头等部件的重力;电机扭矩则是电机驱动抽油机时,连杆游梁装置对支架体所产生的力;悬点载荷则是由抽油机工作时,抽油机带动活塞做往复运动时对支架体产生的负载[4]。抽油机各个部件的重力对计算结果影响较小,所以可以简化受力分析,只需要考虑悬点载荷及电机扭矩对抽油机支架强度的影响[5]。

1.2 支架体受力计算

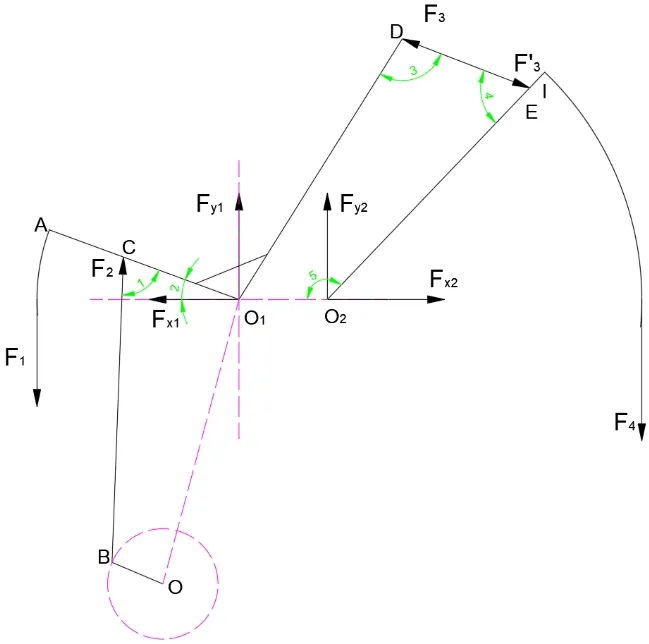

支架体受载图如图1所示,F1为主悬点载荷,F2为连杆力,F3和为主副机连接装置上的内力,F4为副悬点载荷,Fx1和Fy1是前支架轴承座的受力,Fx2和Fy2是后支架轴承座的受力。已知主悬点载荷、副悬点载荷各个杆件之间的夹角、各个杆件的杆长的情况下,以竖直向下为正方向,通过受力分析可以得到如下公式。

图1 CYJSL6-2.1-26HB双井抽油机受力简图

由上述各式可以得到下列公式。

由于该型号抽油机可以根据井口之间的距离来调节支架轴承座的位置,其调节范围为:0~0.3 m,两支架轴承座中心最近距离为450 mm,最远距离为750 mm。为了分析其强度是否符合要求,需要考虑支架轴承座在不同位置时支架体的受力,该文通过分析支架轴承座两极限位置的应力与变形来考虑支架体强度是否满足要求[6]。

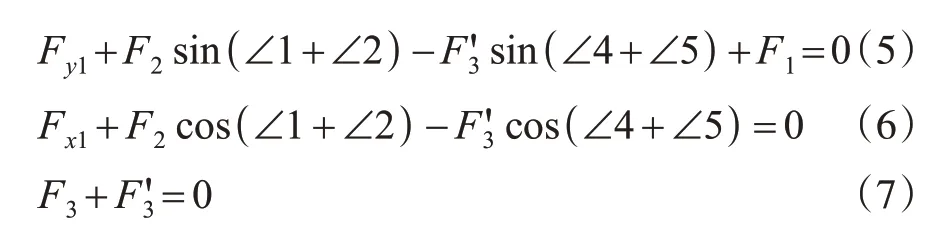

由编译好的计算程序可得到抽油机最危险工况的位置,并计算出最危险工况两轴承座的受力,通过输入两支架轴承座两极限位置距离可以得到两支架体轴承座的受力。从表1 抽油机计算程序结果可以看出,在曲柄转角在0°时,前支架轴承座的受力比后支架轴承座,最大受力处于两支架轴承座中心相距450 mm,此时支架轴承座受到X方向力为48.74 kN,Y方向受力为95.71 kN。且相距越远,前支架轴承座的受力越小,整体呈减小趋势。在曲柄转角在186.26°时,后支架轴承座受力比前支架轴承座大,最大受力处于两支架轴承座中心相距750 mm,此时支架轴承座受到X方向力为4.26 kN,Y方向受力为121.49 kN。且相距越远后支架轴承座受力越大,整体呈增大趋势[7]。

表1 支架轴承座受到的载荷

2 支架模型建立及网格划分

2.1 支架体模型构建

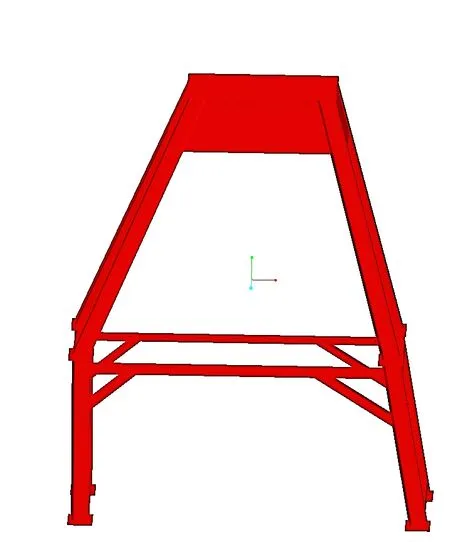

参考ANSYS Workbench 19.0基础入门与工程实践中的模型简化原则,简化连接位置处的螺栓、螺母以及垫片,在Creo 中建立CYJSL6-2.1-26HB 双井抽油机的支架体简化三维模型如图2 所示[8]。图2 中抽油机支架采用双层结构,上下支架体采用四支腿设计,这种设计使得抽油机结构紧凑、耗材小。抽油机支架体使用的材料是Q345B结构钢,通过查阅机械设计手册得知:屈服极限345 MPa,弹性模量206 GPa,泊松比0.28[9]。

图2 CYJSL6-2.1-26HB双井抽油机支架体模型

2.2 支架体网格划分

支架体的受力来源于支架轴承座,对支架体施加载荷时,要将载荷施加在支架顶板与支架轴承座接触面上。由于支架体顶板是一个整体,故需利用Workbench中的Design Modeler坐标系对支架体顶板添加印记面。

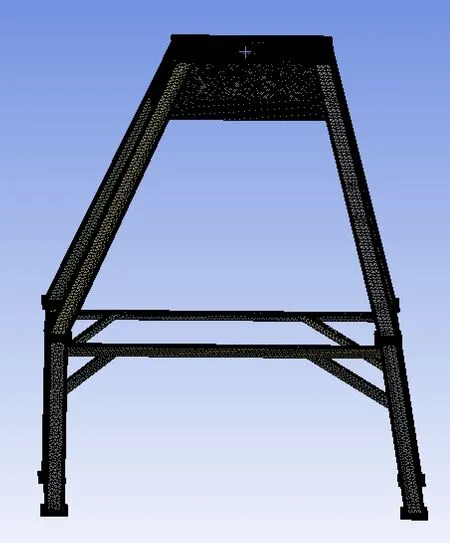

支架体结构比较复杂,分上、下两层,上、下支架体的支腿都是采用的是32a 工字钢,上支架体主要使用的是加强板,下支架体的加强梁采用的是16a 槽钢和角钢16#。支架体使用了较多的型材,结构较复杂,故对支架体的网格划分采用不同的网格划分方式。对于上、下支架体中槽钢、角钢、工字钢所形成的零件采用四面体网格划分,其网格精度取20 mm,对于加强板、顶板则采用六面体网格划分,其网格精度为10 mm。划分好的网格有191 729个单元,有532 031个节点,划分好的网格图见图3[10-11]。

图3 CYJSL6-2.1-26HB双井抽油机支架体网格

3 支架有限元分析

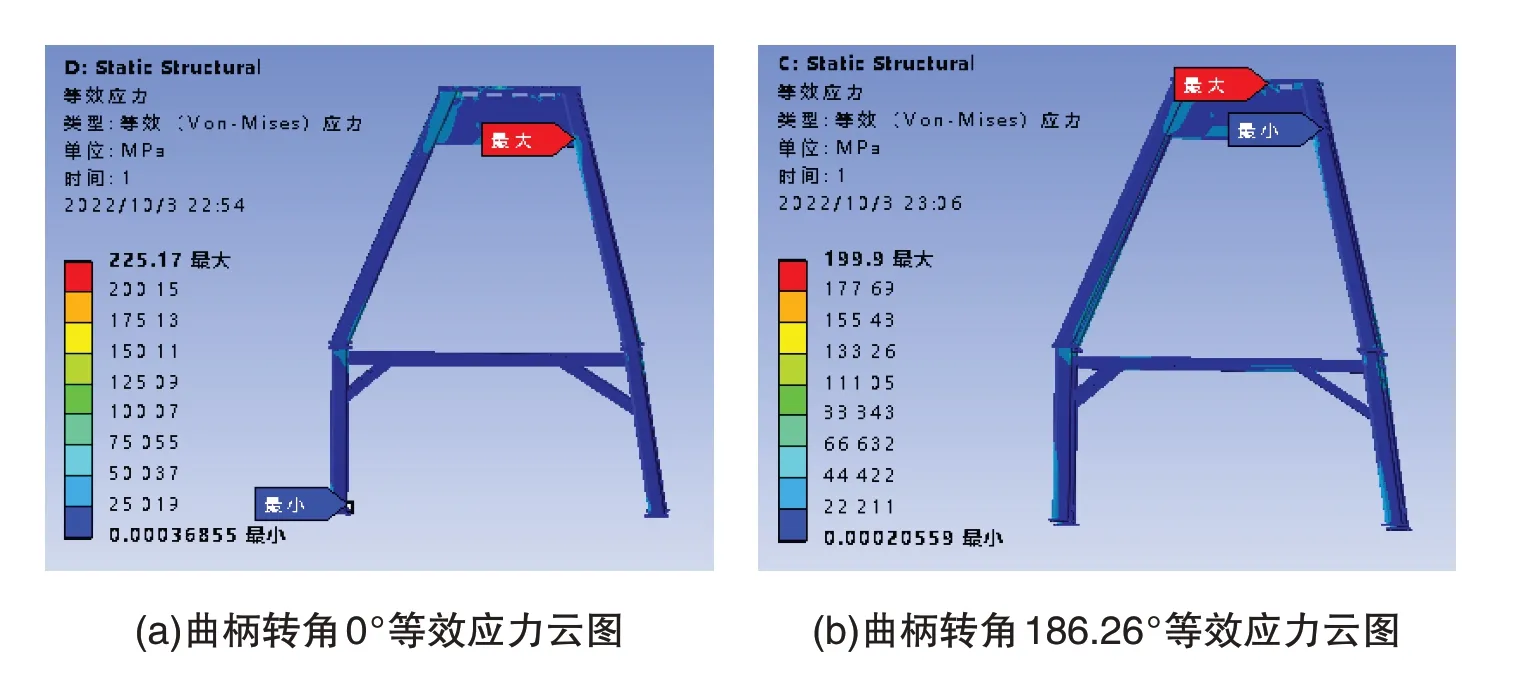

将表1中支架体受到的载荷数据分别加载到支架体上,通过软件计算可以得到支架体在最近位置和最远地方支架体所受到的等效应力和总变形,其软件计算结果云图具体见图4~图7。由图可知,在两支架轴承座相距450 mm曲柄转角0°时,支架体受到最大等效应力为225.17 MPa,最大总变形为1.013 mm,最大变形位置处于左补强板的左下角,最大等效应变位于左补强板的右下角。在两支架轴承座相距450 mm 曲柄转角186.26°时,支架体受到的最大等效应变为199.9 MPa,最大总变形为1.441 2 mm,最大等效应变位于支架体顶板于支架轴承座接触面处,最大总变形位于上支架体前腿中间位置。两支架轴承座相距750 mm曲柄转角0°时,支架体受到的最大等效应力为233.55 MPa,最大变形为1.353 3 mm。

图4 两支架轴承座相距450 mm总变形支架体云图

图5 两支架轴承座相距450 mm支架体等效应力云图

图6 两支架轴承座相距750 mm总变形支架体云图

图7 两支架轴承座相距750 mm支架体等效应力云图

4 结语

两支架轴承座相距450 mm 和相距750 mm 对比,当曲柄转角处于0°时,支架体受到的最大等效应力变小,最大总变形增大,在曲柄转角处于186.26°时,支架体受到的等效应力变大,最大总变形减小。支架体采用的材料是Q345B,其屈服极限是345 MPa,故支架体在后支架轴承座两极限位置都满足支架体的强度都满足要求。