玉米淀粉-黄原胶-海藻酸丙二醇酯复合油膜的制备及特性研究

沈圣海 ,李奕璇 ,李 琪 ,赵雪婷 ,李佳乐 ,金 迪 ,潘世会 ,张 倩 ,陈 浩

(1.山东大学 澳国立联合理学院,山东威海 264209;2.山东大学 海洋学院,山东威海 264209)

0 引言

为解决传统保鲜膜与食品包装的潜在安全与环境污染问题,越来越多以天然高分子多糖(如淀粉、纤维素等)为基质材料的可食膜被研制,用以代替传统的塑料制品。这类多糖可食用性膜具有材料易得、安全无毒和可生物降解等优点,被认为是一种先进的食品包装材料[1]。但是,以多糖为单一基质制备的多糖膜不能防水隔潮。虽然对多糖基疏水改性可以增强膜的防水性,但是改性方法繁琐,成本较高。近年来,由多糖与油脂混合制备的能防水防潮的复合油膜(Composite oleofilm)得到广泛关注。LI等[2]将配制的纳米纤维素/壳聚糖悬浮液与作为油相的蜂蜡通过高速均质剪切的方法制备成pickering乳液后干燥成膜,这种复合油膜有着良好的力学性能与优异的防水隔潮性能。VALENCIA等[3]将柑橘纤维素与大豆油共混,制备出了可以负载姜黄素的复合油膜。油相的存在为多糖膜包封脂溶性活性物质提供了一种可行性。

玉米淀粉(Corn starch,CS)是具有良好成膜性的天然多糖,而黄原胶(Xanthan gum,XG)是高稳定性杂多糖聚合物,2者都是天然高分子材料。CS与XG复配后可制备高黏度的混合溶液,降低CS的凝沉性,增强其悬浮稳定性,并改善成膜后的空间结构与力学性质[4]。目前有很多关于2者复配物的研究,但将2者制备成可食性复合油膜的研究甚少。因此,本文以玉米淀粉-黄原胶复配溶液与大豆油(Soybean oil,SO)制备可食复合油膜,研究在不同配方条件下所制备的复合膜的性能,以期为食品包装行业提供研究借鉴。

1 材料与方法

1.1 材料与试剂

玉米淀粉(食品级,山东圣琪生物有限公司);黄原胶(食品级,新疆梅花氨基酸有限公司);大豆油(食品级,东莞益海嘉里粮油食品工业有限公司);海藻酸丙二醇酯(食品级,青岛明月海藻集团有限公司);甘油(分析纯,天津市北辰方正试剂厂)。

1.2 仪器与设备

B-260型恒温水浴锅(上海亚荣生化仪器厂);RH-KT/C型磁力搅拌器(艾卡仪器设备有限公司);ME204E /02型电子天平(上海精密科学仪器有限公司);PX223ZH型电子天平(奥豪斯仪器(常州)有限公司);DHG-9140A型电热恒温鼓风干燥箱(上海精宏实验设备有限公司);A25型实验室高剪切分散乳化均质机(上海欧河机械设备有限公司);T6型紫外可见分光光度计(北京普析通用仪器有限公司);Universal TA型质构分析仪(上海腾拔仪器科技有限公司);Neofuge 15R型离心机(上海力申科学仪器有限公司);KQ-300B型超声波清洗器(江苏昆山超声仪器有限公司)。

1.3 试验方法

1.3.1 CS-XG复配乳液的配制

参照张雅媛等[5]的研究方法,按一定比例称取CS与XG样品(质量比9.5:0.5,9.0:1.0,8.5:1.5,8.0:2.0),混匀后加入到200 mL去离子水中,置于磁力搅拌器上充分溶解。称取1.5 g海藻酸丙二醇酯(Propylene Glycol Alginate,PGA)加入到CS-XG水溶液中,85 ℃水浴加热30 min并轻轻搅拌,得到CS-XG复配溶液。将上述水溶液静置水化过夜后使用。选择CS-XG比例为9.0:1.0的溶液分别加入体积分数为(10%,5%,1%,0.5%,0.2%,0.1%)的SO,用均质机高速(1 000 rad/s)剪切均质1 min,制成水包油乳液。在常温25 ℃的条件下静置观察乳液的分层情况与澄清程度,确定0.5%为最佳油水配比。

1.3.2 CS-XG复配可食性油膜的制备

在水化完成的CS-XG水溶液中加入3 mL甘油作为增塑剂[6],搅拌混合均匀后加入体积分数为0.5%的SO,用均质机高速(1 000 rad/s)剪切均质1 min。过程中淀粉无糊化,乳液未出现分层,体系状态稳定。超声作用30 min,脱除气泡后将25 mL制备好的没有气泡的水包油乳液缓慢倒入底面直径为90 mm的培养皿中,水平放置,置于30 ℃的烘箱中烘干24 h后取出,揭膜。最终得到一系列不同CS/XG配比(见表1)的复合油膜。其中各CXP组为不同比例试验组,CX与CP分别为缺少PGA和XG的对照组。

表1 CS-XG复合油膜配方表Tab.1 CS-XG composite oleofilm formulation sheet

1.3.3 水包油乳液的稳定性评价

取40 mL乳液装入50 mL锥形瓶中,在25 ℃的条件下密封静置保存。分别在第 0,1,3,7,10,15 d观察外观变化。使用浊度法判定乳液的稳定性。取1 mL乳液用去离子水稀释10倍,用分光光度计测定其在800 nm处的吸光度。由于吸光度与浑浊度成正比关系,利用下式确定吸光度以代表浊度:

式中 A ——吸光度;

T ——透光度;

K ——摩尔吸光系数;

b ——吸收层厚度,cm;

c ——吸光物质的浓度,mol/L。

1.3.4 复合油膜的厚度、密度测定

选择平整、干燥、均匀的油膜样品,用游标卡尺随机选取5个点测厚度,取平均值作为结果[7]。

选取质地均匀的油膜切割成18×18 mm的样品,用电子天平测定其质量并计算面积,使用下式计算油膜的密度[8]:

式中 ρ ——油膜的密度,g/mm3;

m ——膜样品的质量g;

s ——膜样品的面积,mm2;

d ——油膜用均值法测得的厚度,mm。

1.3.5 复合油膜的含水量测定

将油膜样品剪碎称量质量后放入恒重的干燥铝盒中,置于90 ℃烘箱内干燥至恒重。用下式计算其含水量(moist content,MC)[9]:

式中 m1——油膜样品的质量,g;

m2—— 干燥前铝盒及油膜样品质量,g;

m3—— 干燥后铝盒及油膜样品质量,g。

1.3.6 复合油膜的水蒸气透过率测定

选择厚度均匀的油膜样品,将其紧密覆盖在放入3 g无水CaCl2的称量瓶口,测定覆膜后瓶重量。将称重后的称量瓶放入底部装有饱和KBr溶液的干燥器中(22 ℃,相对湿度60%),使膜两侧保持一定的蒸气压差,每隔24 h取出称重,持续7 d。以下式计算油膜的水蒸气透过率(water vapour permeability,WVP)[10]。

式中 m ——称量瓶24 h内增加的质量,g;

d ——油膜用均值法测得的厚度,mm;

s ——油膜样品的受试面积,mm2;

t ——油膜样品的受试时间,d;

p —— 油膜样品受试两侧水蒸气的压差,kPa。

1.3.7 复合油膜的力学性能测定

参照GB/T 1040.3—2006《塑料 拉伸性能的测定 第3部分:薄塑和薄片的试验条件》对油膜进行力学性能测试[11]。将油膜切割成20×10 mm的标准哑铃形长条,平整伸展后固定于质构仪,夹具间距离为50 mm,测试速度为1.0 mm/s,起始力为0.1 N。分别用式(4)与式(5)测量油膜的拉伸强度(tensile strength,TS)与断裂伸长率(elongation at break,EB)[12]:

式中 F ——试样断裂时承受的最大张力,N;

b ——试样宽度,mm;

d ——油膜用均值法测得的厚度,mm。

式中 L2——试样断裂时受力部分长度,mm;

L0——试样初始长度,mm。

1.4 数据处理

设立3组平行试验,使用统计软件SPSS 21.0处理数据,以非配对T检验分析各组数据间的差异,显著性水平为p<0.05,用不同小写字母代表组间差异显著;使用Origin 2019和Photo shop 2019绘图。

2 结果与分析

2.1 XG与PGA添加量对水包油乳液的稳定性影响

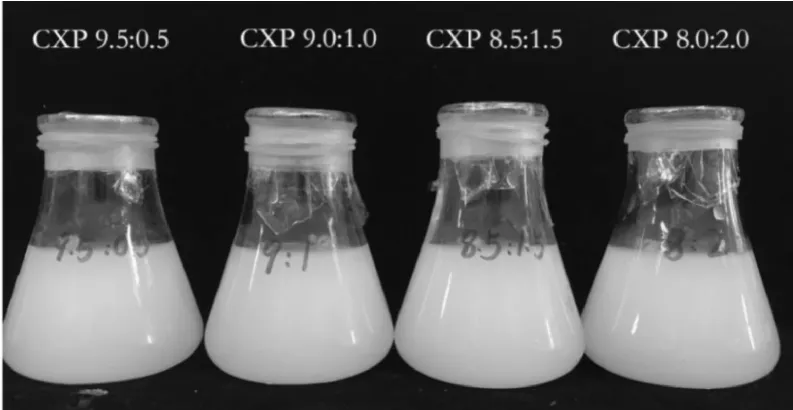

稳定的乳液体系是浇铸膜空间结构均匀良好的先决条件。水包油乳液在25 ℃条件下静置储藏,新鲜制备的乳液为乳白色。4种不同比例的乳液在放置7 d内均无明显变化,放置7 d后,CS-XG比例为9.0:1.0和8.5:1.5的乳液无明显变化,而比例为9.5:0.5的乳液上表面出现明显的大油滴,比例为8.0:2.0的乳液由于其黏度非常大,处于半凝胶状态,无明显的水油分离现象(见图1)。

图1 静置7 d后的不同CS-XG比例的水包油乳液外观Fig.1 Appearance of oil-in-water emulsions with different CS-XG ratios after 7d of standing at room temperature

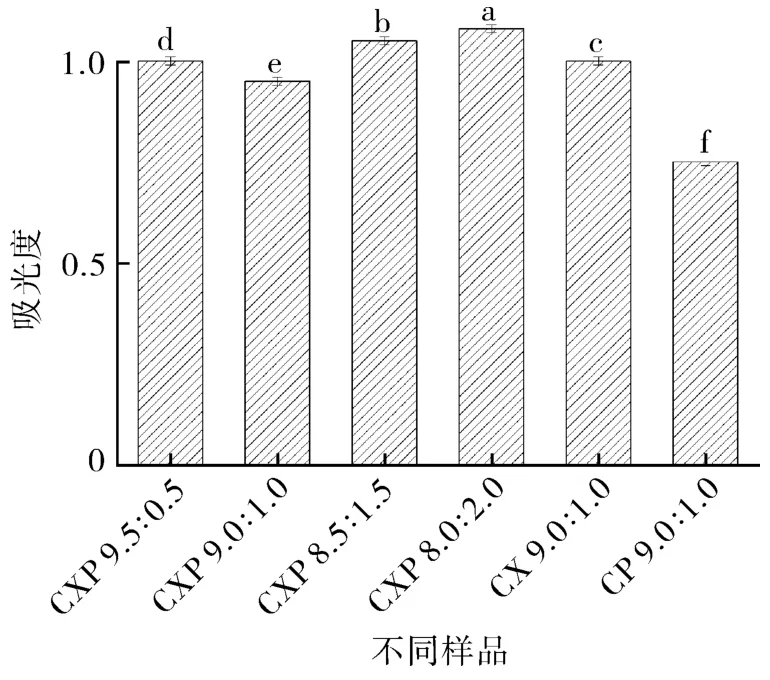

浊度试验表明,随着XG比例的增大,乳液的吸光度先减小后增大。在CS-XG比例为9.0:1.0时,乳液的吸光度最小,乳液最稳定。分析原因可能是随着高亲水性的XG比例升高,乳液体系内聚性与黏合度升高,且CS分子链自由水含量减少,影响了复配体系乳液的稳定性。由CXP 9.0:1.0和CX 9.0:1.0的对比可以看出,在乳液中添加PGA可以降低乳液的吸光度,使乳液更加稳定。PGA作为乳化剂可以起到稳定乳液的作用(见图2)。

图2 不同的CS-XG比例对水包油乳液吸光度的影响Fig.2 The effect of different corn starch-xanthan gum ratio on absorbance of oil-in-water emulsion

2.2 XG添加量对可食复合油膜厚度、密度的影响

如图3所示,随着XG比例的增大,油膜的厚度先增大后减小。当CS-XG比例为8.5:1.5时,油膜的厚度最厚,为0.20 mm,其他3种比例的油膜厚度通过分析可知没有显著性差异。同时,研究结果还表明PGA对油膜的厚度没有显著性影响。随着XG比例的增大,油膜的密度逐渐增大。当CS-XG比例为8.0:2.0时,油膜的密度达到最大,为1.452 g/cm3。可能因为XG的存在使得油膜内部结构更加紧密,形成致密网络,导致油膜密度增大。

图3 不同CS-XG比例对油膜厚度及密度的影响Fig.3 Effect of different CS-XG ratios on thickness and density of oleofilms

2.3 XG添加量对可食复合油膜含水量的影响

复合膜的MC能在一定程度上反映内部分子组成的结构与相互作用,可被用于评估稳定性[13]。如图4所示,6组样品的含水量均在12%~15%,而且随着XG比例的增大,油膜的含水量逐渐降低。当CS-XG比例为8.0:2.0时,油膜的含水量最低,为 12.70%。CXP 8.5:1.5和 CXP 8.0:2.0的MC没有显著性差异。PGA的加入显著降低了含水量。分析原因可能:(1)CS含有亲水基团,有较强的持水能力,随着XG的加入,油膜中的CS比例降低,削弱了持水能力;(2)XG可以与水分子抢占CS亲水基团,以氢键结合;(3)由于XG也有良好的亲水能力,所以CXP 8.5:1.5和CXP 8.0:2.0的MC没有显著差异;(4)PGA作为乳化剂影响了膜的内部结构。

2.4 XG添加量对可食复合油膜水蒸气透过率的影响

WVP反应复合膜的阻水性能与保鲜性能,与食品包装和保鲜膜的功能紧密联系[14]。WVP越低,代表阻水性能与保鲜性能越好。根据图4可知,同时添加PGA和XG的样品组的WVP,相较于未添加PGA或XG的样品组有明显的下降,并且随着XG比例的增加,油膜的WVP逐渐减小,并相较现有研究中制备的CS或XG的复合膜阻隔性能更优[15]。PGA和XG的加入导致油膜的WVP降低的原因可能:(1)PGA使油膜密度上升,内部结构致密,且SO在膜中分布更为均匀,有效地实现阻水;(2)XG的加入与CS形成紧密的网络体系,增加水分子的扩散路径。CXP 8.5:1.5的WVP(7.77 g/(cm·d·MPa))和 CXP 8.0:2.0(6.84 g/(cm·d·MPa))没有显著性差异,说明当 XG 比例达到一定值时不会导致WVP继续下降。

图4 不同的CS-XG比例对油膜的含水量及水蒸气透过率的影响Fig.4 Effect of different CS-XG ratios on the water content and water vapor transmission rate of oleofilms

2.5 XG添加量对可食复合油膜力学性能的影响

TS代表材料对于外力的耐受程度。具有高TS的膜,在食品包装中有着更广的应用范围。由图5可知,随着XG比例的不断增加,复合油膜的拉伸强度先增大后减小,且优于CS单组分膜[16]。当CS-XG比例为8.5:1.5时,复合油膜的拉伸强度达到最大,为 4.450 MPa。CXP 9.0:1.0和CX 9.0:1.0复合油膜的拉伸强度无显著性差异,说明PGA的存在对油膜的拉伸强度没有显著影响。分析原因可能:(1)CS与XG有良好相容性,可以通过氢键连接加强内部结构稳定性,相较于纯CS油膜,能够形成更致密交联网络,提升抗拉强度;(2)XG本身有强黏度,在一定范围内能提升膜可承受形变范围,但过大的黏度影响微乳液与复合油膜的流变性能,影响体系结构,导致力学性能衰减。

EB代表材料的弹性与柔软程度。高EB材料在食品包装中不易脆断,更耐用。如图5所示,随着XG比例的增大,油膜的EB不断增大,并显著大于CS单组分膜。当CS-XG比例达到8.0:2.0时,油膜的EB相较于比例为8.5:1.5的油膜显著增大。将CXP 9.0:1.0和CX 9.0:1.0对比可以发现,PGA对油膜的EB无显著影响。分析原因可能:(1)CS-XS形成的致密网络本身具有稳定的空间结构,XS的高黏度特性让膜有良好的延展性;(2)比例为8.0:2.0的油膜有着很强的黏度,因此有极高的EB。但是黏度过大不利于对产品的包装。因此,CXP 8.5:1.5的断裂伸长率更加符合预期。

图5 不同的CS-XG比例对油膜的拉伸强度及断裂伸长率的影响Fig.5 Effect of different CS-XG ratios on the tensile strength and elongation at break of oleofilms

3 结语

玉米淀粉-黄原胶-海藻酸丙二醇酯复合油膜的各项理化性质与玉米淀粉中复配的黄原胶的比例密切相关。其中,复合油膜的含水量和水蒸气透过率随着黄原胶比例的增大而减小,而拉伸强度和断裂伸长率随着黄原胶比例的增大而增大。这表现出黄原胶与玉米淀粉形成高度交联的稳定网络结构,同时大豆油的存在有效地阻隔了水蒸气的交换。玉米淀粉与黄原胶的比例为8.5:1.5的复合膜有着最优的理化性质与应用前景。考虑复合可食油膜是由微乳-铸膜2步制成,活性物质的添加也更为简单。因此,作为全可食性组分的复合糖基材料,玉米淀粉-黄原胶-海藻酸丙二醇酯复合油膜在力学性能和阻水性能等方面均有优良的表现。黄原胶的复配强化了玉米淀粉膜的各项性能,拓展了其应用范围。这一可食复合油膜能为新型可食用包装材料开发提供借鉴,且有着良好的应用前景。一个需要跟进研究的问题是黄原胶的黏度限制了其在复合组分中的配比,可以通过改性或添加其他络合物改善黄原胶的黏度。