台阶式并行微通道内液液两相流流型及其转变机理

湛伟,刘西洋,朱春英,马友光,付涛涛

(天津大学化工学院,化学工程联合国家重点实验室,天津 300072)

引 言

近几十年来,微化工技术逐渐受到人们的重视。与传统化工技术相比,微化工技术有着独特的优势。微装置特征尺度小,单位体积的传质和单位面积传热能力得到增强,制作成本低廉[1];微型化的设备也可使生产更加安全可控[2]。基于微化工技术产生的单分散液滴具有非常高的比表面积和相接触面积[3],能够加速反应进行,提高目标产物的收率;广泛应用于化妆品[4]、医疗行业[5]、生物技术[6]、材料合成[7]和化学工业[8]。生产单分散液滴的微化工装置通常包括T 型[9-10]、同轴并流型[11-12]、十字型[13-14]和台阶式装置[15-16]。在使用T 型、同轴并流型、十字型微通道装置时,泵压力和环境振动的波动会导致流体流速波动,这会影响液滴尺寸和产生高度单分散液滴的能力,因为这些微通道装置内液滴的生成过程与两相流量密切相关。而台阶式微通道装置是通过界面张力控制的自发膨胀机理产生液滴。Postek 等[17]发现,在临界毛细数以下,界面张力主导了液滴生成,液滴大小取决于台阶构型和尺寸;Ofner 等[18]证明通过串联台阶式装置产生液滴的尺寸完全取决于装置的几何构型;Vladisavljević 等[19]通过台阶式微装置获得高度均匀的液滴,并证明在临界毛细数下,液滴尺寸与分散相流速无关。因此,这种装置更容易控制,受两相流速波动的影响小,能够稳定产生单分散液滴。台阶式微装置有这些优点,使得其相比于T 型、同轴并流型、聚焦型等微通道装置更容易实现数目放大过程。Stoffel 等[20]采用台阶式微装置,设计了256 个并行微通道实现了气泡生成的并行放大,产生的气泡的变异系数(多通道间气泡或液滴长度的标准差与平均值之比)小于1%。Amstad 等[21]提出了可扩展的千足装置,设计了550个通道实现了高通量产生液滴,产生液滴的变异系数小于3%;Ofner 等[22]设计了具有364 个并行微通道的台阶式微装置,能够在分散相流量为25 ml•h-1的条件下产生单分散液滴,产生液滴的变异系数小于3%;Xu 等[23]采用一种高纵横比(>3.5)的台阶式微装置,并行了2000 个微通道,每秒可产生15000 个液滴,产生液滴的变异系数小于3%;Schuler 等[24]采用台阶式微装置,并行了23 个微通道,利用离心力在每个微通道上每秒产生500 个液滴,产生液滴的变异系数在2%~4%之间。然而,研究发现,多个微通道内多相流动力学的相互影响,以及空腔中液滴群对液滴生成的反馈效应对并行放大过程产生的液滴的单分散性产生很大的影响。Mittal等[25]在研究台阶式产生液滴机理的过程中,发现已经产生的液滴和正在产生的液滴间的碰撞等相互作用会改变乳化动力学,从而导致产生液滴的多分散性现象。而Stoffel等[20]、Amstad等[21]和Xu等[23]在研究并行放大时,并没有对这些因素进行深入探究。从以上分析可知,台阶式并行微通道内多相流分布的均匀性及其动力学影响机制仍是液滴高通量生产的并行放大过程中有待探明的关键科学问题。

近年来,相关学者陆续研究了台阶式单微通道内液液两相流流型及其转变机理。例如,Eggersdorfer等[26]通过研究楔形台阶装置得到滴状流和喷射流的转变条件。但是,台阶式并行微通道装置内液液两相流的流型及其转变机理尚不明确。台阶式并行微通道是台阶式微化工装置数量放大的基础,通过研究台阶式并行微通道内液液两相流的流型及其转变机理,以及并行微通道间流体动力学的动态效应,有助于理解和分析具有多个微通道的台阶式微化工装置内多相流的流型及转变机理,夯实台阶式微化工装置的数量放大基础。本文通过改变两相流量和分散相黏度,探究了台阶式并行微通道内液液两相流的流型及其转变机理;构建了类比电阻的流体动力学模型,解释了流型转变的原因;使用介尺度概念解析了并行微通道中流体动力学的竞争中的协调性及其动态效应。

1 实验材料和方法

1.1 实验材料

在本实验中,甘油水溶液用作分散相,加入3%Span 85 的环己烷用作连续相。使用质量分数为0,30%和50%的甘油水溶液反映分散相黏度对流型转变的影响。在环己烷中加入表面活性剂3%Span 85是为了防止液滴的聚并,促进连续相在微通道壁面上的润湿。本实验在常温常压下进行,所用的牛顿流体的物性参数如表1 所示,其中黏度由乌式毛细管黏度计测量,表面张力通过悬滴法由表面张力仪(KINO Industry Co., Ltd., SL200KB, USA)测得,采用密度计(Anton Paar DMA5000M, Austria)测量两相的密度。

表1 实验所用流体的物性参数Table 1 Physical properties of various fluids used in the experiment

1.2 微通道尺寸及形状

本实验所用的微流控设备由天津微纳制造技术有限公司制造。通道通过精密铣床在PMMA 平板上加工而成。刻有微通道的PMMA 平板与一块大小相同的PMMA 平板贴合并由螺母密封。台阶式并行微通道是由一个空腔和两个平行的分散相入口通道组成。分散相入口通道的尺寸为6.5 mm×0.4 mm × 0.4 mm,台阶宽度为0.7 mm,通道的间距为2.4 mm。空腔的尺寸为20 mm × 0.7 mm ×2.1 mm。微通道装置如图1所示。

图1 微通道装置Fig.1 Schematic diagram of microchannel device

1.3 实验装置

实验装置包括流体控制系统和图像采集系统两个部分,如图2 所示。分散相流速是通过精密的微量注射泵(PHD2000,Harvard Apparatus,America)控制。注射器及微通道入口用内径为1.02 mm 的聚乙烯管连接。连续相流速是通过连续泵(Plunger pump, TBP-5002, China, 0.1 × 10-6~50 cm3·min-1)控制。微通道内液滴的产生过程通过高速摄像仪(Photonfoucs MV2-1280-640-CL-8, Switzerland)记录,实验的拍摄频率为200帧/s。光源为冷光源。

图2 实验装置Fig.2 Schematic diagram of experimental apparatus

2 实验结果与讨论

2.1 流型

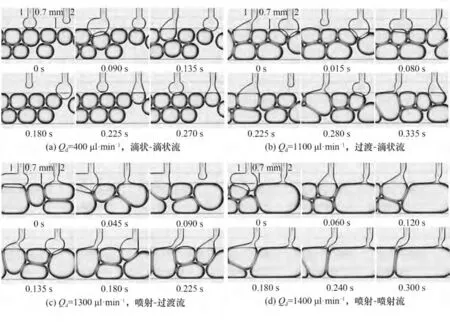

研究了不同流量和黏度条件下,台阶式微通道装置的两个微通道产生液滴的流型,将连续相和分散相以恒定的体积流速注入微流体装置中,分别以Qc、Qd表示。固定连续相流量,随着分散相流量的增加,通道1和通道2产生液滴的流型会发生变化。台阶式单微通道内产生液滴的流型可分为滴状流和喷射流[27-28]。在滴状流流型下,当分散相从微通道进入台阶上时,水平方向的约束首先得到释放,液滴头部以饼状的形态在平台上进行二维铺展。当分散相前端跨过平台边缘进入无壁面约束的空腔后,液滴头部进行三维膨胀过程并在界面张力作用下形成近似球状的头部[29]。根据Sugiura 等[30]的研究,台阶上的Laplace 压力大于空腔内液滴头部的压力,在这样的压差和后续分散相的推动下,分散相逐渐由台阶流入空腔。台阶上液滴颈部与空腔内液滴头部之间的Laplace 压力差随着液滴头部半径的增大而逐渐增大,使得台阶上的分散相以更快的速度流出台阶[31];随着台阶上液滴颈部内的分散相不断减小,液滴颈部不断减小最后脱离通道上下壁面形成一条不受约束的细线,触发Rayleigh-Plateau失稳过程[26],在台阶上快速夹断,最后形成大小均一的球形液滴。当分散相惯性力超过界面张力起主导作用时,液滴流型就会由滴状流转变为喷射流。在喷射流流型下,分散相进行三维膨胀阶段时,液滴颈部夹断位置向台阶下游移动,液滴颈部夹断时间增加。液滴颈部不会触发Rayleigh-Plateau 失稳过程,而是在连续相的剪切作用下发生夹断。由于液滴颈部夹断时间增加,单位时间内更多的分散相进入液滴头部,导致液滴尺寸增大,单分散性下降。对于并行微通道,由于分散相流量或连续流流量的分配性,会出现比较丰富的流型现象。当分散相流量较小时,微通道1和2都是以滴状流方式产生液滴,此时的流型称为滴状-滴状流(dripping-dripping),如图3(a)所示。当分散相流量进一步增加时,微通道1 出现了以喷射流方式产生液滴的现象;这个状态不稳定,当通道1以滴状流方式连续产生几个单分散性好的液滴时,就会出现以喷射流方式产生多分散性的液滴;这种滴状流和喷射流交替出现的现象称为过渡流。此时通道1 的流型称为过渡流,但通道2 仍为滴状流,这种流型称为过渡-滴状流(transition-dripping),如图3(b)所示。分散相流量进一步增加导致通道2 交替出现滴状流和喷射流;通道1 产生的液滴头部与通道上下壁接触,产生的液滴受到空腔的约束形成椭球形,液滴的长度大于空腔的宽度。此时产生的液滴尺寸远大于过渡流时产生的液滴尺寸。所以将此时通道1 的流型称为喷射流,而通道2 的流型为过渡流,这种情况称为喷射-过渡流(jettingtransition),如图3(c)所示。在喷射-过渡流的基础上进一步增大分散相流量,将导致通道2 的流型转变为喷射流,通道1的流型仍为喷射流,这种流型称为喷射-喷射流(jetting-jetting),如图3(d)所示。

图3 台阶式并行微通道内液液两相流流型(Qc=200 μl·min-1,通道间距2.4 mm)Fig.3 Droplet flow patterns corresponding to different flow rate of the dispersed phase

2.2 流型图以及流型的转变

以连续相流量为横坐标,分散相流量为纵坐标,绘制了微通道内液液两相流的流型图和不同分散相黏度下的流型转变线,如图4(a-Ⅰ)和(b-Ⅰ)所示。当分散相黏度和连续相流量一定时,随着分散相流量的增加,微通道会分别出现滴状-滴状流、过渡-滴状流、喷射-过渡流和喷射-喷射流四种流型。随着连续相流量的增加,使流型发生转变的分散相流量增加如图4(a-Ⅰ)所示。随着分散相黏度的增加,流型转变线下降,说明微通道内更易发生流型的转变,如图4(b-Ⅰ)所示。黏性力、惯性力与界面张力对流型转变有重要影响[27,32-33],三种力的相对大小可借助无量纲Weber 数We(惯性力和界面张力的相对大小,We=ρwu2/σ)、Ohnesorge数Oh(黏性力与惯性力和界面张力乘积开方的相对大小,Oh=μ/(ρσw)1/2)和Reynolds 数Re(惯性力与黏性力的相对大小,Re=ρwu/μ)来表示。通过无量纲分析,将分散相各种力的相对大小无量纲化为:

式中,ρc为连续相的密度;uc为连续相的特征速度;hD为空腔深度;μc为连续相黏度。以两相的无量纲数群绘制出流型图和流型转变线,如图4(a-Ⅱ)和(b-Ⅱ)所示。使用无量纲数群可以将不同黏度条件下的相同流型区域统一到单个区域,更好地体现出该区域的特征。例如滴状-滴状流区域的特征是界面张力处于主导地位;喷射-喷射流区域的特征是惯性力处于主导地位。

图4 微通道内的流型图和流型转变线Fig.4 Flow patterns diagram and the transition lines in microchannel

液滴在台阶式微通道中生成时,其流型主要受到装置结构、操作条件和流体物性的影响。已经有学者就装置结构对液滴(气泡)的流型的影响进行了研究。Liu 等[34]发现在单通道台阶式微装置中,当液滴颈部夹断位置位于平台上时,液滴以滴状流生成单分散性较好的液滴。而当夹断位置离开平台后,液滴的流型由滴状流转变为喷射流,当缩短台阶宽度后,发生流型转变的分散相流量临界值降低。Mi 等[35]研究并行双微通道内气泡的生成机理时,发现随着通道间距的增大,达到双微通道生成流型的气体流量阈值增大,两个微通道生成气泡的频率和尺寸的均匀性变差。而在本实验中,主要研究了操作条件、空腔反馈效应以及流体物性对流型的影响。Eggersdorfer等[26]通过模拟获得了液滴在孔口内沿对称轴方向上的压力变化,得到了台阶式微通道产生滴状流的条件是液滴颈部内分散相进入液滴头部的瞬时流速Qout大于进入液滴颈部的分散相瞬时速度Qin。当分散相流量逐渐增加时,液滴会在某一个临界点出现Qout>Qin,此时就会发生滴状流到喷射流的流型转变。当空腔内堆满液滴时,会挤压将要产生的液滴,阻碍其三维膨胀过程,导致其三维膨胀过程变慢,单位时间内分散相进入液滴颈部的速度大于或等于分散相从液滴颈部进入液滴头部的速度,从而导致流型转变。连续相流量的增加有助于将空腔内的液滴排出,减少两个通道产生液滴时受到空腔内液滴的挤压。因此随着连续相流量的增加,达到流型转变时的分散相流量增加。Mi 等[35]研究了气-液两相流系统中气泡产生的流型转变。结果表明,空腔中的反馈效应对微通道中的流型转变有很大影响。采用电路电阻和流体阻力的类比来解释流型转变的原因。将流量类比成电流,压力类比成电压,流体动力学阻力类比成电阻,构建了电阻压降模型,如图5所示。

图5 类比电路系统的流体流动阻力图:通道1入口A和通道1出口C之间的压降记为ΔP1,对应的阻力记为R1;通道2入口A和通道2出口B之间的压降记为ΔP2,对应的阻力记为R2;通道2出口B和通道1出口C之间的压降记为ΔP3,对应的阻力记为R3;R4表示微通道1出口和空腔出口之间的阻力Fig.5 Analogy diagram of fluid resistance and circuit resistance:The pressure drop between entrance A of channel 1 and exit C of channel 1 is denoted as ΔP1 and the corresponding resistance is denoted as R1;The pressure drop between entrance A of channel 2 and exit B of channel 2 is denoted as ΔP2 and the corresponding resistance is denoted as R2;The pressure drop between outlet B of channel 2 and outlet C of channel 1 is denoted as ΔP3 and the corresponding resistance is denoted as R3;R4 represents the resistance between the outlet of microchannel 1 and the chamber outlet

两个微通道之间对应的空腔压降标记为ΔP3;微通道1入口和出口之间的压降标记为ΔP1;微通道2 入口和出口之间的压降标记为ΔP2。根据Hagen-Poiseuille 方程[36]ΔP=QR,从图中可以看出存在压降均衡:ΔP1=ΔP2+ΔP3。当两个通道都产生液滴时,通道1 和通道2 都是单相流,流体阻力不变且R1=R2。又因ΔP3>0,故从压降均衡可知:ΔP1>ΔP2。因此,根据ΔP=QR可知,通道1中的流量Qd1大于通道2 中的流量Qd2。当流体物性和连续相流量一定时,随着分散相流量的增加,单位时间内产生更多的液滴堆于空腔,连续相难以及时将空腔中的液滴排出,从而阻碍了两个微通道产生液滴。当通道1产生的液滴进行三维膨胀时,空腔中的液滴会阻碍正在产生的液滴的三维膨胀过程,导致液滴头部在空腔进行三维膨胀的速度变慢,从而导致单位时间内分散相进入液滴颈部的速度大于或等于分散相从液滴颈部进入液滴头部的速度,达到了喷射流的形成条件,引发了通道1发生流型转变。由压降阻力模型得出通道1 内分散相流量大于通道2 内分散相流量(Qd1>Qd2);又由于通道1更接近空腔出口,空腔中的液滴对通道1产生液滴的阻碍作用相比于通道2更大。所以,在相同连续相和分散相流量条件下,通道1先达到了喷射流的形成条件(Qout>Qin),因此,随着分散相流量的增加,通道1相比于通道2先出现过渡流和喷射流。同样,随着分散相流量进一步增大,空腔中堆积的液滴数量会进一步增加,对两个通道的阻碍作用更大。在流量增大和空腔反馈效应的共同作用下,最终导致两个微通道内发生流型转变。

根据Hagen-Poiseuille 方程[36]得知,流体流动速度和液体黏度成反比,增大分散相黏度,使得液滴生成过程界面演化速度降低,液滴夹断阶段所用时间增加[25]。随着分散相黏度的增加,液滴头部在台阶上进行二维铺展和三维膨胀的速度降低,液滴颈部内分散相流向液滴头部的瞬时速度Qout降低。当增加分散相流量时,更容易达到喷射流的转变条件(Qout≤Qin),从而更易发生流型转变。所以导致流型转变线下降,滴状流流区范围变小,喷射流流区范围变大,如图4(b)所示。

2.3 流型转变的介尺度动态效应

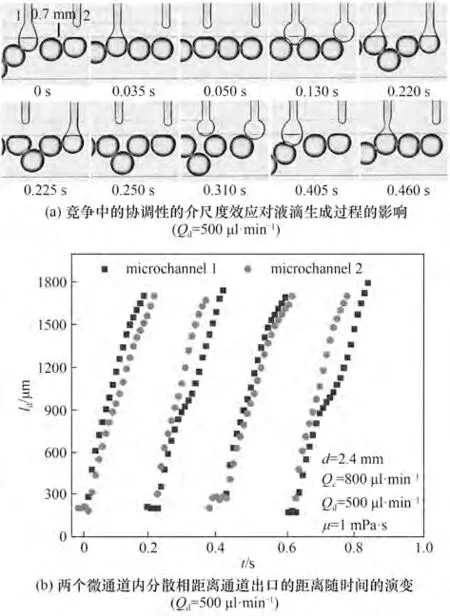

对于并行微通道内液滴的生成来说,两个通道间存在着竞争中的协调性的介尺度动态效应[37]。纯的竞争效应指的是当液滴在一个通道出口处产生时,另一个微通道上流量状态不发生变化。纯的协调效应指的是两个微通道出口处同时产生液滴[38]。本实验中观察到的现象是两个通道交替产生液滴,因此,在该并行微通道中液滴的生成不仅受到竞争效应,而且受到协调效应的影响。分散相流量很低时,这种现象尤为明显。为了阐明竞争中的协调性的介尺度动态效应对并行微通道内液滴生成的影响,有必要给出两个微通道内分散相的流动状态的演变过程,如图6(a)、(c)所示。将两个通道内分散相与通道出口的距离记为ld,示意图如图6(b)所示。

在Qd=100 μl·min-1时,通道1出口液滴在进行二维铺展和三维膨胀的过程中,通道2 内分散相不断地远离微通道出口,进行“蓄能”过程;当通道1出口处的液滴颈部夹断形成液滴后,为减小界面自由能,颈部在夹断后向通道出口回缩;此时通道2 内的分散相开始向通道出口流动,进行释放压力的过程。而通道1内的分散相在经过短暂回缩后会继续进行二维铺展和三维膨胀过程。通道2内分散相的每次释放压力都会使分散相比前一次更接近通道出口,当通道2内分散相释放的压力使得其能够克服通道的流体阻力而突破出通道,并且进行二维铺展的速度大于通道1 内分散相进行二维铺展的速度时,通道2 就会开始产生液滴;通道1 开始进行“蓄能”过程。然后当通道2产生的液滴颈部夹断后分散相向通道内回缩时,此时通道1 内的分散相就会开始释放压力,向通道出口流动,如图6(a)、(c)所示。

图6 两个并行微通道内液滴生成过程的液液界面演化:示例1Fig.6 The interfacial evolution during droplet formation in the two parallel microchannels:example 1

分散相流量很低时,分散相的惯性力比较小,不足以使分散相克服两个通道的阻力,使两个通道都产生液滴。通道1 和2 存在竞争和协调的关系。当通道1 内的分散相出现在通道出口外,通道2 内分散相处于管内时,由于两个通道存在竞争效应,通道1 内的分散相从通道内流出相对于通道2 内分散相流出克服的阻力更小,所以通道1 在竞争中处于优势地位。而两个通道又存在协调关系,为了使通道1 内分散相能够顺利流出通道,通道2 内的分散相转移到通道1 内,从而形成了通道2 内分散相“蓄能”的现象。当通道1 出口液滴颈部夹断时,为减小界面自由能,颈部在夹断后向通道出口回缩,此时,通道1 失去竞争优势地位,通道2 处于竞争优势地位。又由于两个通道存在协调关系,通道1 内的分散相向通道2 转移,通道2 内分散相流量增大,于是向通道出口移动,形成了释放压力的现象。而当通道2 释放压力后,其内的分散相压力不足以克服通道的流体阻力时,通道1 还是在竞争效应中处于优势地位。这是由于通道1产生的液滴颈部夹断后,颈部只是短暂地向通道内回缩,仍有一部分分散相处于通道出口外,相比于通道2 需要克服更少的阻力。

在不同的操作条件下,两个通道的动态效应表现出不同的形式。随着分散相流量的增加,分散相压力可以突破两个微通道的流体阻力,从而使得两个微通道内的分散相在同一时刻进行着二维铺展和三维膨胀过程。但是两个微通道的竞争与协调效应并没有消失,当两个微通道在产生液滴时,一个通道仍会对另一个通道产生液滴的过程造成影响。当分散相流量Qd=500 μl·min-1时,分散相压力足以使得两个通道内分散相克服通道阻力同时进行界面演化过程,如图7(b)所示。虽然两个微通道同时进行界面演化过程,但是最后液滴颈部的夹断时间却不相同,这是由于两个微通道之间存在一定的耦合效应[39]。两个通道同时进行界面演化过程,当通道2处于竞争优势时,其液滴颈部优先夹断;为减小界面自由能,颈部在夹断后向通道出口回缩,如图7(a)所示。通道2 失去竞争优势,协调通道2产生液滴。此时通道2 内的分散相向通道内流动,通道2 的阻力增大;导致分散相更多地进入通道1内,促进通道1 液滴颈部的夹断。当通道1 液滴颈部夹断后,由于前一个阶段进入通道1 的分散相流量比较大,抵消了此时本应该出现的液滴颈部夹断后向通道内回缩的现象,并且还有多余的压力促使通道1 内的分散相界面演化速度大于通道2,如图7(b)所示,两个通道同时进行二维铺展时,前一个通道的铺展速度大于后一个通道的铺展速度,所以此时通道1 在与通道2 的竞争中占优势。通道1比通道2 液滴颈部更快夹断,液滴颈部夹断后颈部会回缩,此时通道1 失去竞争优势,协调通道2 产生液滴,如图7(a)所示。

图7 两个并行微通道内液滴生成过程的液液界面演化:示例2Fig.7 The interfacial evolution during droplet formation in the two parallel microchannels:example 2

3 结 论

本文采用高速摄像仪研究了台阶式并行微通道内液液两相流流型及其转变机理。甘油水溶液用作分散相、含3% Span 85 的环己烷用作连续相,以两相流量为坐标轴绘制了流型图,并给出了流型转变线。结果表明,液液两相流流型主要受到操作条件、空腔反馈效应以及流体物性的影响。当分散相黏度和连续相流量一定时,随着分散相流量的增加,分别出现滴状-滴状流、过渡-滴状流、喷射-过渡流和喷射-喷射流四种流型。随着连续相流量的增加,使流型发生转变的分散相流量增加;随着分散相黏度的增加,流型转变线下降,说明更易发生流型的转变。通过研究微通道内液液两相流的流型发现,两个微通道内流体动力学存在着“竞争中的协调性”的介尺度动态效应。台阶式并行微通道内液液两相流具有丰富的流型和动力学特征,两个微通道内流体动力学的相互耦合对流型有重要影响。此外,并行微通道的间距[35]、数量[40]和台阶宽度[34]对台阶式并行微通道内多相流流型的转变有重要的影响,后续将继续深入研究并行微通道的间距、数量和台阶宽度对液液两相流流型的影响。本文的研究结果对台阶式并行微通道内多相流的流型和液滴生成具有借鉴意义。

符 号 说 明

d——两个微通道的间距,mm

h——空腔深度,m

l——通道内分散相距离通道出口的距离,μm

Q——体积流量,μl·min-1

R——阻力,kPa·s·m-3

t——时间,s

u——特征速度,m·s-1

w——通道宽度,m

μ——黏度,mPa·s

ρ——密度,kg·m-3

σ——液液两相界面张力,N·m-1

下角标

C——通道

c——连续相

D——空腔

d——分散相

in——流入液滴颈部的分散相

out——流出液滴颈部的分散相

1,2,3——分别代表通道1、通道2、两个通道出口之间的空腔