紫外光交联法制备全固态聚合物电解质

郑哲楠,高翔,罗英武,黄杰

(1化学工程联合国家重点实验室,浙江 大学化学工程与生物工程学院,浙江 杭州 310027; 2福建省现代分离分析科学与技术重点实验室,闽南师范大学化学化工与环境学院,福建 漳州 363000)

引 言

随着锂离子电池在消费电子产品和电动汽车领域的广泛应用,其安全性和续航能力受到广泛关注,其中续航能力的强弱取决于锂离子电池能量密度的高低。经过近30年的发展,目前锂离子电池能量密度已经趋于极限,且采用含有醚类或酯类的液态电解液,存在易泄漏、易燃烧的安全隐患[1]。采用全固态聚合物电解质(solid polymer electrolyte, SPE)的锂电池不含有电解液,能够从根本上杜绝电解液泄漏的风险,安全性能高。同时锂金属因具有极高的理论比容量(3860 mAh/g)和最低的电化学势(-3.04 V),被认为是替代现有石墨电极的理想材料,采用全固态聚合物电解质可避免锂金属和电解液之间的氧化还原反应,提升电池性能[2-4]。另外,全固态聚合物电解质还具有可塑性强的优点,能够满足电子产品小型化、轻便化的发展要求。

全固态聚合物电解质由聚合物基体和电解质盐组成,依靠聚合物分子链段运动或者离子跃迁实现锂离子的传递。目前,全固态聚合物电解质多采用聚环氧乙烷(PEO)作为聚合物基体[5-8]。这是由于PEO 能与多种锂盐形成络合物,且PEO 玻璃化转变温度(Tg)仅为-67℃[9],链段容易运动,有利于锂离子的传递。但PEO 和锂盐的络合物在室温下容易结晶,导致其室温电导率低于10-6S/cm,限制了PEO在锂电池中的实际应用[10-12]。通过加入填料破坏结晶区或者加入室温离子液体、塑性晶体等塑化剂等方法可有效抑制结晶,使PEO 基聚合物电解质的室温电导率达到10-4S/cm[13-14],但往往损害了聚合物电解质的机械强度,无法抑制锂枝晶的生长,容易造成电池正负极接触短路。无机导锂离子陶瓷的离子电导率可媲美液态电解质,机械强度高,但电极/电解质接触不佳且界面极不稳定。有机无机复合电解质将二者的优点加以结合,是一种有效的解决思路,但也引入了新的问题,如难以控制组分分布、产生新的界面等[15-16]。

嵌段共聚物由热力学上不相容的共聚单元通过共价键连接而成,由于链段之间的共价连接,嵌段共聚物并不发生宏观上的相分离,而是形成微相分离结构,并且受共聚单体组成、共聚物分子量、温度和小分子溶剂等因素的影响而呈现出不同的相形态[17]。通过调节嵌段共聚物的相形态,可以同时构建力学支撑框架并形成连续的锂离子传递通道,从而兼顾聚合物电解质对离子电导率和机械强度的要求。苯乙烯-环氧乙烷嵌段共聚物(PS-b-PEOb-PS)体系是目前研究最为广泛的嵌段共聚物电解质[18-20],两端采用玻璃化转变温度较高的聚苯乙烯(PS)作为物理交联点为共聚物电解质提供机械强度,中间的聚环氧乙烷(PEO)则与锂盐络合形成锂离子传递通道。但现有研究表明,即使形成三维的双连续相形态,共聚物电解质的离子电导率仍然低于理论值[21-23]。进一步提高PEO 相的组成比例是提高离子电导率最直接有效的方式[18,24-25],但PS 相的相应降低则将削弱机械强度。因此,如何同时提高离子电导率与机械强度仍是全固态嵌段共聚物电解质发展亟需解决的关键问题。

本文针对上述问题,采用可逆加成断裂链转移(RAFT)溶液聚合,以3-环己烯-1-亚甲基丙烯酸酯(CEA)为交联单体,聚乙二醇甲醚丙烯酸酯(PEGMA)为导离子单体,制备全固态嵌段共聚物电解质[PCEA-b-PPEGMA-b-P(CEA-co-PEGMA)]。 通过紫外光照引发CEA 中环己烯上的双键与带有巯基的交联剂发生点击化学反应,形成化学交联网络结构。通过调控共聚物的链结构,对比所制备的全固态电解质的离子电导率和机械强度,并将其应用于磷酸亚铁锂/锂(LiFePO4/Li)全固态电池,评价其电化学性能。

1 实验材料和方法

1.1 主要原料

氢氧化钠(AR,≥96.0%),盐酸(CP,36%~38%),二硫化碳(AR),正己烷(AR,≥97.0%),石油醚(60~90℃,AR),丙酮(AR,≥99.5%),三乙胺(AR,≥99.0%),碳酸钠(CP,≥99.8%),碳酸氢钠(CP,≥99.0%),无水硫酸镁(AR),无水乙醇(AR,≥99.7%),氯仿(AR,≥99.0%),对苯二酚(AR,≥99.0%)均购于国药集团化学试剂有限公司;十二硫醇(98%),2-溴丙酸(>99%),四丙基溴化铵(98%)均购于北京百灵威科技有限公司;3-环己烯-1-甲醇(99%),丙烯酰氯(99%),2-羟基-4-(2-羟乙氧基)-2-甲基苯丙酮(darocur 2959,99%),偶氮二异氰基戊酸(V501,98%),高氯酸锂(99.9%)均购于阿拉丁试剂(上海)有限公司;聚乙二醇甲醚丙烯酸酯(PEGMA),季戊四醇四(3-巯基丙酸)酯(PETMP,>95%)均购于西格玛奥德里奇(上海)贸易有限公司;磷酸亚铁锂购于台湾立凯电能科技股份有限公司;导电炭黑(Super P Li)购于阿法埃莎(天津)化学有限公司;去离子水,实验室自制。以上试剂未经进一步纯化。

1.2 RAFT试剂的合成

以2-(((十二烷硫烷基)硫代酰基)-硫烷基)丙酸(DSCTSPA)作为RAFT 试剂,具体合成及精制方法见文献[26]。

1.3 3-环己烯-1-亚甲基丙烯醇酯(CEA)的合成

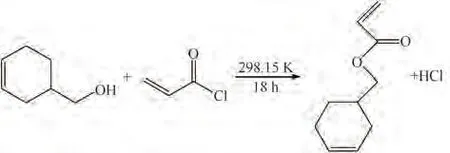

CEA 的合成机理如图1 所示,其具体的合成及精制方法见文献[27]。通过核磁氢谱检测其化学结构,核磁谱图如附录图A1 所示。通过气相色谱(Agilent 6890,氢火焰检测器)检测其纯度,气相色谱曲线如附录图A2 所示,证明所合成的CEA 纯度为90.5%,并含有部分溶剂及少量杂质,其他组分的存在对后续的合成过程无不良影响。

图1 3-环己烯-1-亚甲基丙烯酸酯(CEA)的合成机理Fig.1 Scheme of synthesis of cyclohex-3-enylmethyl acrylate(CEA)

1.4 RAFT溶液聚合制备共聚物

以三嵌段共聚物合成为例:将2.33 g RAFT试剂和0.19 g V501 溶解于5 g 无水乙醇中,然后加入5 g CEA,通氮除氧30 min 后置于70℃的水浴中反应4.5 h,得到PCEA 聚合物溶液;将0.014 g V501 溶解于0.63 g PCEA 溶液,然后加入10 g 无水乙醇和12.5 g PEGMA,通氮除氧30 min 后置于70℃的水浴中反应6 h,得到PCEA-b-PPEGMA 溶液;继续加入0.014 g V501 搅拌溶解,然后加入1.84 g PEGMA 和0.18 g CEA,通氮除氧30 min 后置于70℃的水浴中反应24 h,得到分子结构为750-b-25000-b-(350-co-3900) 的 PCEA-b-PPEGMA-b-P(CEA-co-PEGMA)溶液。

1.5 聚合物电解质的紫外光固化

根据Li/EO 摩尔比1/8 和CEA/PETMP/darocur 2959 摩尔比1/0.25/0.5 称取高氯酸锂、PETMP 和darocur 2959,各加入2 g 的聚合物溶液和无水乙醇,充分搅拌溶解。将所得到的均相溶液倒入聚四氟乙烯表面皿中挥发成膜,然后在60℃下真空烘干彻底除去溶剂。将聚四氟乙烯表面皿置于紫外固化箱中,光照2 min,得到紫外光固化的全固态电解质膜。

1.6 聚合物电解质的表征

1.6.1 聚合物结构 采用DMX-500 超导核磁共振波谱仪测试,1H 共振频率为500 MHz,溶剂为氘代氯仿。

1.6.2 玻璃化转变温度 采用TA Q200差示扫描量热仪测试,氮气氛围,测试温度区间为-80~100℃。

1.6.3 凝胶分率 采用称重法测试。称取一定量的聚合物电解质样品,以无水乙醇为溶剂,在90℃的油浴中用索氏抽提器抽提60 h,将残余物置于120℃真空干燥完全并称重,根据干燥后的质量与样品原本质量的比值计算凝胶分率。

1.6.4 离子电导率 将电解质膜置于两片不锈钢片之间,组装成CR2025 型扣式电池,采用CHI660E电化学工作站中的交流阻抗谱技术(EIS)测试,测试温度为60℃,测试频率为10-2~105Hz。在Nyquist 图(-ZIm-ZRe)中,低频区直线与实部(x)轴的交点为测得的本体电阻Re。离子电导率的计算公式为σ=d/(ReS),其中,d为电解质膜厚,S为不锈钢片的面积。

1.6.5 流变性能 采用HAAKE RS6000 旋转流变仪测试,测试温度60℃,模具为φ20 mm 的平板,采用振荡模式,即将电解质膜置于两块平行板之间,下板固定,上板围绕中心轴以一定的振幅往复剪切。先进行线性振幅扫描黏弹区(LVR)测试,振荡频率为1 Hz,应变扫描范围为0.1%~1000%,得到应变(δ)与储能模量(G')、耗能模量(G'')的关系曲线,判断样品的线性黏弹区。根据线性振幅扫描黏弹区(LVR)测试的结果,结合仪器所能承受的最大扭矩,选取处于线性黏弹区中的一个固定应变值,在恒应变的条件下进行频率扫描测试,扫描的频率范围为0.01~40 Hz。

1.7 磷酸亚铁锂全固态电池的制备和性能测试

以N,N-二甲基吡咯烷酮为分散介质,按磷酸亚铁锂/导电炭黑/聚偏氟乙烯质量比8/1/1配制电极浆料,涂布于涂碳铝箔上,置于120℃真空烘箱中烘干24 h后,裁成φ14 mm的圆片用作正极。以锂片为负极,与紫外光固化得到的全固态聚合物电解质组装成CR2025 扣式电池。将制备得到的全固态电池置于60℃恒温箱中进行充放电测试。

2 实验结果与讨论

2.1 聚合物的结构表征

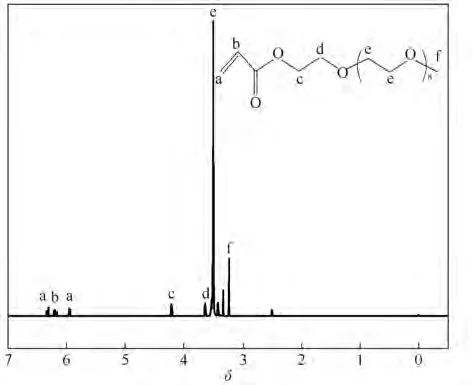

聚合物溶液取样后滴加0.5%(质量)的对苯二酚水溶液阻聚,于120℃真空干燥至恒重以除去反应溶剂和残余的3-环己烯-1-亚甲基丙烯酸酯(CEA)单体。将干燥后产物溶解于氘代氯仿,采用核磁氢谱表征聚合物结构,结果如图2 所示。a 处(δ=3.24)为聚乙二醇甲醚丙烯酸酯(PEGMA)的特征峰,对应于链末端的三个甲基氢原子,b 处(δ=5.64)为CEA 的特征峰,对应于环己烯基团上的两个双键氢原子,证实所合成的为目标聚合物。除a、b 两处峰外,其他的峰分别对应于反应单体CEA 和PEGMA 分子链中的氢原子,其具体的化学位移列于附录的图A1与图A3中。

图2 聚乙二醇甲醚丙烯酸酯-3-环己烯-1-亚甲基丙烯酸酯共聚物的核磁氢谱Fig.21H NMR spectrum of P(PEGMA-co-CEA)

2.2 聚合物电解质化学交联网络的形成与离子电导率测试

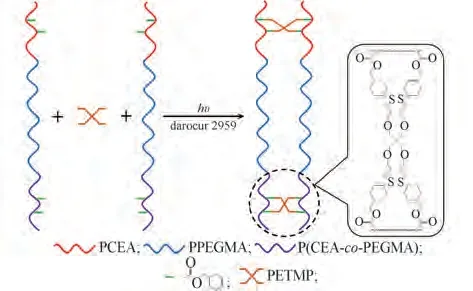

CEA 中的环己烯具有柔性环状结构,空间位阻较大,因此在自由基聚合中的反应活性很低[28],但环己烯与硫醇之间能够进行自由基加成反应,并且效率很高。因此可以通过CEA 与PETMP 在紫外光照条件下的“点击化学”反应构建化学交联网络结构[29-30],提升全固态聚合物电解质的机械强度,反应机理如图3所示。对相同分子量和CEA含量的三嵌段共聚物电解质(TRI)和无规共聚物电解质(RAN)进行抽提,测得二者的凝胶分率分别为10.6% 和5.8%,证实二者均形成了化学交联网络结构,且TRI所形成的化学交联网络结构更为完整,有助于提升聚合物电解质的机械强度。

图3 聚合物电解质与季戊四醇四(3-巯基丙酸)酯(PETMP)的紫外光交联反应机理Fig.3 Scheme of UV crosslinking reaction of the synthesized polymer electrolyte and PETMP

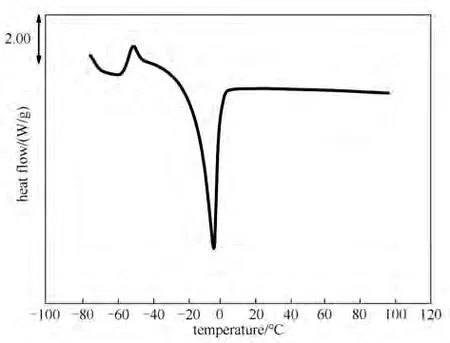

在60℃下测试所制备的聚合物电解质的离子电导率,结果表明,TRI的离子电导率为6.13×10-5S/cm,高于RAN 的离子电导率(4.59×10-5S/cm)。差示扫描量热(DSC)测试的结果显示,PEGMA 均聚物的玻璃化转变温度为-71.2℃,结晶温度为-50.1℃,结晶熔融温度为-4.1℃,而TRI 和RAN 并未显示出结晶行为,只分别在-32.4℃和-29.5℃左右出现玻璃化转变,如图4 和图5 所示。与PEGMA 均聚物相比,掺杂锂盐后共聚物玻璃化转变温度的上升有两方面原因:一是由于交联单体CEA 的引入,CEA 中环己烯基团上的双键与交联剂PETMP 中的巯基之间能够发生“点击化学”反应,形成交联网络,交联点的存在限制了聚合物链段的运动能力[31-32];二是锂离子与聚合物链上氧原子的络合增加了主链化学键旋转的活化能,导致聚合物链段运动能力降低[20,33]。在两种具有不同链结构的共聚物中,TRI 的玻璃化转变温度比RAN 更低,表明相比于共聚单元无序分布的RAN,TRI 中PEGMA 嵌段的运动能力更强,更有利于锂离子的传输。

图4 聚乙二醇甲醚丙烯酸酯均聚物的DSC曲线Fig.4 DSC curve of PPEGMA homopolymer

图5 三嵌段共聚物电解质与无规共聚物电解质的DSC曲线与DSC微分曲线Fig.5 DSC curves and DSC derivative curves of TRI and RAN

2.3 聚合物电解质的流变性能

采用振荡模式下的恒应变频率扫描测试聚合物电解质的流变性能。在振荡模式下,交变外力对聚合物体系所做的功,一部分用于改变分子链的构象,另一部分用于克服链段间的摩擦阻力,从而导致应变变化滞后于应力变化。聚合物材料的形变与时间有关,介于理想弹性体和理想黏性体之间,表现出黏弹性,可以通过储能模量(G')、耗能模量(G'')、复数模量(G*)以及损耗角正切(tanδ)等流变数据来表示。其中,储能模量(G')是指材料在形变过程由于弹性形变而储存的能量,反映了材料的弹性;耗能模量(G'')是指材料在形变过程以热形式损耗的能量,反映了材料的黏性;损耗角正切(tanδ)等于耗能模量/储能模量,表示耗能与储能能力的相对强度。

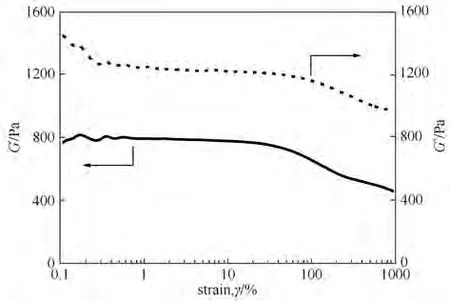

在测试之前需先明确材料的线性黏弹区,以确保材料在测试过程中不被破坏,测试结果如图6 所示。材料的储能模量(G')和耗能模量(G")在应变γ=0.4%~40%区间内基本保持不变,因此可将此应变区间视为材料的线性黏弹区,选择5%的应变进行振荡模式下的恒应变扫描测试。

图6 三嵌段共聚物电解质的线性黏弹区间测试Fig.6 Determination of the linear viscoelastic range of TRI

在恒定5%应变、测试温度为60℃的条件下,由三嵌段共聚物和无规共聚物制备的聚合物电解质,随频率变化表现出的复数模量(G*)与损耗角正切(tanδ)变化曲线如图7 所示。当温度一定时,链段的松弛时间固定,随着测试频率的升高,聚合物链段的运动受摩擦阻力的影响,跟不上外界频率的变化,表现出刚性,因此TRI和RAN 的G*均随之增大。在测试的频率范围内,两种聚合物电解质的tanδ均大于1,即材料的黏性始终大于弹性。高弹形变是分子链通过链段运动逐渐伸展的过程,黏性流动是分子间没有化学交联的线形高聚物在分子间的相对滑移。这说明在剪切外力的作用下主要发生的是链的滑移,而非链段运动,其原因可能与体系交联度偏低有关。相比于RAN,TRI体系交联度较高,且交联点集中于分子链两端,需要更大的能量驱动链滑移,因此TRI 的G*始终高于RAN。总体上,共聚物电解质对剪切外力的力学响应更类似于液体,而非固体。类液体的力学响应意味着该电解质与电极材料之间能够形成更好的界面接触,从而减小了界面电阻,但同时具有短路的安全隐患。在测试的频率范围内,TRI 的tanδ基本维持在1.7 不变,表明即使在快速施加外力的条件下,其交联网络也几乎没有受到破坏,弹性回复能力不变。而RAN 的tanδ在低频下保持在3.5 左右,当频率超过22.5 Hz时,tanδ迅速上升。表明RAN 所形成的交联网络强度不足,无法适应剪切外力的快速变化,当材料开始被破坏时,其破坏趋势不可逆转,机械强度将急速下降。

图7 三嵌段共聚物电解质与无规共聚物电解质的复数模量及损耗角正切随频率的变化关系Fig.7 Relationship between G*,tanδ and frequency of TRI and RAN

2.4 聚合物电解质的电化学性能

将RAN 和TRI 用于LiFePO4/Li 全固态电池,在60℃下进行充放电倍率测试,并与商用电解液(测试温度为30℃)的电池进行对比,如图8 所示。RAN 只在首圈充电时表现出约150 mAh/g 的充电比容量,随后出现短路,无法正常进行充放电测试,故未能给出电池数据。从图7 可以看出,RAN 的复数模量较低,且在较高的剪切频率下机械强度出现急速下降,这可能是造成其电池出现短路的原因。相比之下,TRI 交联网络较为完整,复数模量较高,能够较好地抵抗外力变化,因此可以进行正常的充放电测试。当测试倍率分别为0.1 C、0.2 C和0.5 C时,采用TRI的全固态电池放电比容量分别为143.6、145.4和140.8 mAh/g(图8),均与传统液态电池的放电比容量相近。但当测试倍率增大至0.5 C以上时,二者的放电比容量逐渐拉开差距。当测试倍率为2 C 时,采用TRI 的全固态电池放电比容量仅为27.8 mAh/g,可以认为此充放电倍率为TRI 的极限倍率,代表了其所能承受的最大电流密度。当测试倍率恢复为0.1 C 时,二者的放电比容量均回复至初始值,表明电极结构在测试过程中未被破坏,锂离子在电极中的嵌入与脱出仍为可逆过程。TRI与液态电解质在不同测试倍率下的充放电曲线如图9 所示,证实其放电比容量与倍率性能相吻合。同时,随着测试倍率的增加,放电电压平台不断下降,充/放电电压平台之间的极化电压不断增大。

图8 采用三嵌段共聚物电解质与电解液的LiFePO4/Li电池的倍率性能(测试温度:三嵌段共聚物电解质为60℃,电解液为30℃)Fig.8 Rate performance of LiFePO4/Li cell using TRI and commercial liquid electrolyte(The test temperature for TRI was 60℃,while that for liquid electrolyte was 30℃)

图9 采用三嵌段共聚物电解质(a)与电解液(b)的LiFePO4/Li电池在不同测试倍率下的充放电曲线Fig.9 Charge/discharge profiles of LiFePO4/Li cells using TRI(a)and commercial liquid electrolyte (b)under different test rates

在倍率测试中,较高的测试倍率等同于较大的充/放电电流,即在单位时间内,更多的电子将通过外电路汇集到电池集流体上。锂离子与电子之间显著的半径差距(rLi+=5.9×10-11m,re-=10-22m)[34-35]决定了锂离子的扩散远比电子运动困难。除此之外,锂离子的运动还将受到相邻离子电势的阻碍。因此,在大多数情况下,与电子传导相比,锂离子的传递是电化学反应中的控制步骤,直接影响了电池的倍率性能。与液态电池相比,采用TRI 的全固态电池在高测试倍率下性能较差的主要原因在于锂离子在固态电池内部的传递较困难。由离子电导率的测试结果可知,TRI 在60℃下的离子电导率为6.13×10-5S/cm,商用电解液在室温下的离子电导率为10-2S/cm,说明锂离子在液态电解质中的传输远快于固体电解质。同时,电化学阻抗测试的结果表明,在经过倍率测试后,传统的液态电池在中高频区表现出一个容抗弧,采用TRI 的全固态电池表现出两个容抗弧,分别对应于锂离子通过固态电解质界面(solid electrolyte interphase, SEI)的扩散迁移,以及电子/离子导电结合处的电荷传输过程,如图10 所示。容抗弧的直径代表了相应阻值的大小,高频区容抗弧左侧与实轴的交点代表了电池内部的本体阻抗(Rbulk)。明显地,全固态电池的Rbulk与SEI 膜电阻(RSEI)均大于液态电池。其中,Rbulk反映了电池内部组件的欧姆电阻。在电极体系一致的前提下,两种电池在电池内部组件上的差异主要表现为:在电极之间,液态电池采用了电解液与隔膜,而全固态电池采用了共聚物电解质。由于商用电解液的离子电导率远高于共聚物电解质,因此液态电池的欧姆电阻较低。RSEI对应于锂离子通过固态电解质界面(solid electrolyte interphase, SEI)的扩散迁移过程,其值大小反映了该扩散迁移过程的难易程度。在传统液态电池中,电解液能够渗透到电极的孔隙中,充分浸润电极表面;而在全固态电池中,电极各组分之间、电极与电解质之间均为固-固接触,从而导致锂离子在电极内部的扩散、在电极与电解质之间的迁移均较为困难,因此表现出较高的SEI 膜电阻。综上,与液态电池相比,全固态电池中所采用的共聚物电解质的离子电导率远低于商用电解液,本体阻抗与界面阻抗较大,导致锂离子在电池内部的迁移和扩散较困难,因此表现出较差的倍率性能。

图10 采用三嵌段共聚物电解质与电解液的LiFePO4/Li电池的Nyquist图(测试温度:三嵌段共聚物电解质为60℃,电解液为30℃,插图为半圆区域的局部放大图)Fig.10 Nyquist plots of LiFePO4/Li cells using TRI and commercial liquid electrolyte after rate performance tests and at discharge state(the test temperature for TRI was 60℃,while that for liquid electrolyte was 30℃;the inset image is a partial enlargement of the semicircular)

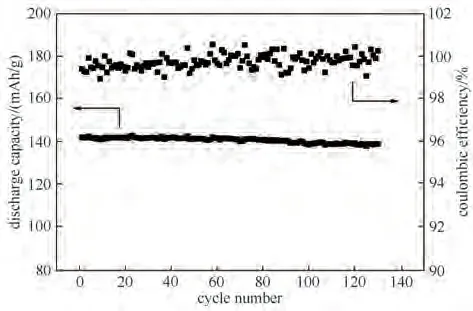

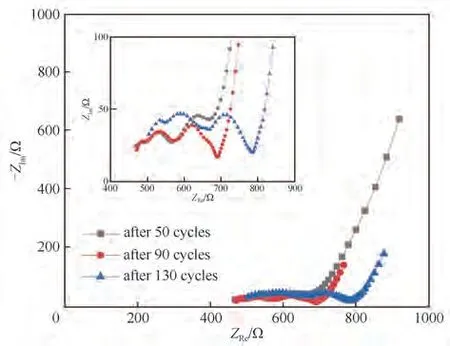

在0.5 C 的测试倍率下,对采用TRI 的全固态电池进行循环寿命测试,结果如图11 所示。经过130 圈循环后,电池的放电比容量从142.2 mAh/g衰减至139.1 mAh/g,容量保持率为97.8%,平均每圈容量衰减0.017%。循环过程中,电池的库仑效率始终保持在99.0%以上。在循环寿命测试中,分别在第50 圈、第90 圈和第130 圈进行交流阻抗谱测试,测试结果如图12 所示。可以看出,随着充放电循环次数的增加,高频区半圆代表的界面阻抗随之增加,中频区半圆代表的电荷传递阻抗基本保持不变。这表明在全固态电池中,电极与电解质之间存在惰性界面层,循环过程中界面层增厚引起的锂离子迁移困难是导致放电比容量衰减的主要原因。

图11 采用三嵌段共聚物电解质的LiFePO4/Li电池的循环性能(测试温度为60℃,充/放电倍率均为0.5 C)Fig.11 Cycling performance of LiFePO4/Li cell using TRI and its corresponding coulombic efficiencies(the test temperature was 60℃and the test rate was 0.5 C for both charge and discharge procedures)

图12 采用三嵌段共聚物电解质的LiFePO4/Li电池经过不同循环次数后的Nyquist图(测试温度为60℃,内嵌图为半圆区域的局部放大图)Fig.12 Nyquist plots of LiFePO4/Li cell using TRI after different amounts of cycles and at discharge state(the test temperature was 60℃,the inset image is a partial enlargement of the semicircular)

3 结 论

采用RAFT 溶液聚合技术,以3-环己烯-1-亚甲基丙烯酸酯(CEA)为交联单体,聚乙二醇甲醚丙烯酸酯(PEGMA)为导离子单体,利用硫醇与烯烃双键之间的“点击化学”反应在聚合物电解质中构筑了化学交联网络,制备了嵌段与无规两种不同链结构的全固态聚合物电解质。相比于无规共聚物电解质,嵌段共聚物电解质表现出更高的离子电导率(6.13×10-5S/cm,60℃)和更稳定的交联网络结构。将全固态嵌段共聚物电解质应用于磷酸亚铁锂/锂(LiFePO4/Li)全固态电池,当测试倍率为0.1 C、0.2 C和0.5 C时,其放电比容量均与传统液态电池的放电比容量相近。该全固态电池在0.5 C 下循环130 圈,放电比容量从142.2 mAh/g 衰减至139.1 mAh/g,容量保持率为97.8%,平均每圈容量衰减0.017%,循环过程中,电池的库仑效率始终保持在99.0%以上,显示出良好的电化学性能。本工作采用简单高效的“点击化学”反应在三嵌段共聚物电解质中引入化学交联网络结构,在不损害离子电导率的前提下,有效地提高了聚合物电解质的机械强度。研究结果证明了分子链结构设计在解耦互相矛盾的性能要求时的重要性,为全固态聚合物电解质所存在的瓶颈问题提供了新的解决思路,有助于拓展对全固态聚合物电解质设计的认识。

附 录

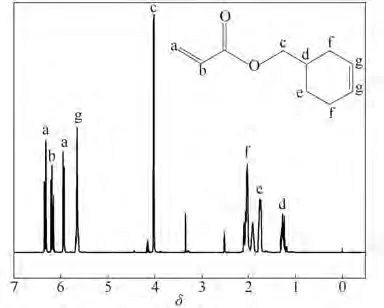

将所制得的3-环己烯-1-亚甲基丙烯酸酯(CEA)溶于氘代氯仿,通过核磁氢谱检测其化学结构,核磁谱图如图A1所示,对应的化学位移分别为:6.40和5.70(—CH2====CH—),6.10(—CH2====CH—),5.60 (环己烯基团中的—CH====CH—),4.00(—O—CH2—),2.10(环己烯基团中的—CH2—CH====),1.8(环己烯基团中的—CH—CH2—CH2—),1.35(环己烯基团中的—CH2—CH—CH2—)。

图A1 3-环己烯-1-亚甲基丙烯酸酯(CEA)的分子式与核磁氢谱Fig.A11H NMR spectrum and structural formula(inset)of cyclohex-3-enylmethyl acrylate(CEA)

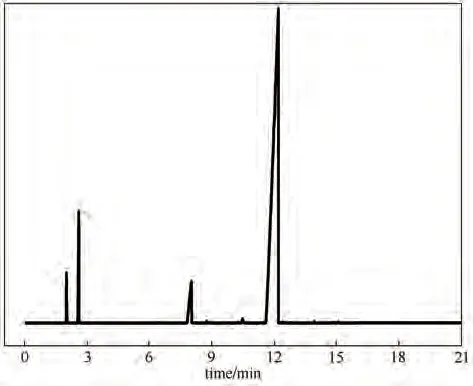

通过气相色谱检测所制得的CEA的纯度,其气相色谱曲线如图A2 所示。其中,12.19 min 处的峰对应为目标产物CEA,其峰面积占比约为90.5%。1.99 min 和2.59 min 的峰分别为残余的溶剂氯仿和催化剂三乙胺,其余小峰为少量杂质,对后续的合成无不良影响。

图A2 3-环己烯-1-亚甲基丙烯酸酯(CEA)的气相色谱Fig.A2 Gas chromatogram of cyclohex-3-enylmethyl acrylate(CEA)

将聚乙二醇甲醚丙烯酸酯(PEGMA)溶于氘代氯仿,通过核磁氢谱检测其化学结构,核磁谱图如图A3所示,对应的化学位移分别为:6.35 和5.95(—CH2====CH—),6.20(—CH2====CH—),4.23(—C(O)H—O—CH2—), 3.65(—CH2—CH2—O—), 3.52(—O—CH2—CH2—O—),3.24(—O—CH3)。

图A3 聚乙二醇甲醚丙烯酸酯(PEGMA)的分子式与核磁氢谱Fig.A31H NMR spectrum and structural formula(inset)of poly(ethylene glycol)methyl ether acrylate(PEGMA)