碳氢/有机硅/低碳醇三元系泡沫及抑制煤自燃的效果分析

贾海林,陈南,焦振营,程龙,赵万里,潘荣锟

(1 河南理工大学煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454000; 2 河南理工大学安全科学与工程学院,河南 焦作 454000; 3 中国平煤神马集团,炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467099)

引 言

泡沫灭火剂是火灾扑救的常用方法之一,泡沫灭火剂通过水的冷却、泡沫层的隔氧窒息以及对热辐射的阻隔作用发挥灭火作用[1]。随着生活和技术水平的提高,安全意识的增强,人们对安全的需求也愈加迫切,现有泡沫灭火剂逐渐难以满足灭火需求,为保证资源、财产安全,需对高效泡沫灭火剂进行探究。

泡沫在初始阶段是非平衡体系,在析液、粗化、合并共同作用下演化为平衡体系[2]。演化过程中球状泡沫在200 s 左右开始转化为多面体泡沫,600 s左右几乎完全转变为多面体形态[3]。泡沫向平衡体系的演变过程影响因素较多,如泡沫体积的增大使液膜厚度减小,气体扩散更容易进行,粗化过程加快[4-5]。泡沫在无重力条件下由于重力析液的缺失,近球状泡沫析液减缓,泡沫稳定性增强[6]。发泡倍数低的泡沫初始析液量约为高倍数泡沫的4~10 倍[7]。活性剂在较大浓度下,实现对膜的较大覆盖率,通过空间排斥对泡沫进行稳定,降低膜的流动性和析液量[8]。泡沫可以用来扑灭液体燃料火灾,已有学者对其相关性能进行了研究。有学者合成了发泡能力、稳泡能力较好的新型表面活性剂,提高了活性剂一元体系性能[9-10]。Lv 等[11]使用煤燃烧产生的微粒和山茶籽渣中提取的皂素进行稳泡实验,发现皂素可以吸附在微粒表面,增强静电斥力和稳泡能力。Marinova 等[12]研究了APG、SLES 和CAPB 三元复配体系,获得了析液缓慢的泡沫体系。Vinogradov 等[13]制得一种硅基溶液-凝胶泡沫,灭火能力是传统水灭火剂的50 倍。泡沫在扑灭煤火方面也有应用。如三相泡沫[14],被认为是一种有效扑灭矿井火灾的泡沫材料[15]。张钧祥等[16]以树脂为原料,配合发泡剂等物质制得发泡倍数适宜,且具有良好封堵效果的高分子泡沫。鲁义等[17]研制出黏度较大、热稳定性较好的水泥基泡沫,并指出表面活性剂能够提高泡沫稳定性。蒋新生等[18]发现碳氢表面活性剂对泡沫的发泡高度、稳定时间、析液时间等有较大提高。盛友杰[19]在进行无氟泡沫研究时,发现碳氢表面活性剂和有机硅表面活性剂具有良好的协同增效作用。

但通过文献综述和分析泡沫灭火剂的现状发现,灭火所用的泡沫还存在半衰期短、持液能力差等缺陷,且泡沫的灭火抑制效果分析和表征方法单一。基于此,本文基于火灾化学和活性剂技术,选用有机硅、碳氢表面活性剂,以及能够延缓复配体系析液进程[20]和气泡聚并[21]的低碳醇,开展泡沫复配实验,开展表面张力、发泡和稳泡能力、发泡倍数、析液时间等泡沫特征参数测试与分析,以寻求能够克服上述缺陷的泡沫液配方。同时利用综合热分析仪开展空气氛围和空气泡沫氛围下煤氧化自燃过程中特征温度、活化能和吸放热量的差异性变化,全方位评价碳氢/有机硅/低碳醇泡沫抑制煤自燃的效果。

1 碳氢/有机硅/低碳醇三元系泡沫复配及制备

1.1 原料初选与泡沫制备

选用试剂为:碳氢表面活性剂有十二烷基硫酸钠(SDS)、十二烷基二甲基苄基氯化铵、十二烷基二甲基甜菜碱和椰油基葡糖苷,非离子有机硅表面活性剂LS-99,低碳醇初选为乙醇、正丙醇、异丁醇。

泡沫发泡装置,由气源供给装置、储液罐、混合发泡腔组成,使用时将泡沫液倒入储液罐,打开阀门,泡沫液在压力作用下通过混合发泡腔,获得均匀的泡沫体系。

1.2 泡沫参数的测定仪器

泡沫液的表面张力测定采用BZY-101 自动表面张力测试仪。测试时预先将设备归零,将配制好的溶液倒入玻璃皿并放置在升降台上,转动旋钮至液面与铂金板刚接触,读取表面张力数值。

发泡高度及稳泡系数的测定使用2151 型罗氏泡沫仪。测定时使用200 ml 定量漏斗吸取溶液,在固定高度使溶液完全滴入玻璃管内,分别记录0 min和5 min 时的泡沫高度,计算泡沫的初始发泡高度和稳泡系数。

析液时间测定装置由电子天平、泡沫储存装置组成,电子天平连接计算机,使用时将一定质量的泡沫置于储存装置,通过数据采集软件采集析出液体质量变化,以获得25%析液时间。

发泡倍数通过电子天平及量筒获取,首先称取空量筒的质量,收集一定体积的泡沫,称取含泡沫量筒的质量,减去空量筒的质量即可获得泡沫质量,将泡沫体积和泡沫质量相除,获得泡沫液的发泡倍数。

2 碳氢/有机硅/低碳醇三元系泡沫特征参数分析

2.1 SDS/LS-99二元系泡沫参数测试与分析

先期实验发现,LS-99 与SDS 复配对各参数均有较好的提升效果,与其他三种活性剂复配时,存在提升作用不明显或部分参数值降低等问题,因此以SDS/LS-99复配为例,分析二元体系参数变化,以此为基础探究三元泡沫体系。在分析SDS/LS-99二元系泡沫特征参数的变化规律时,首先考察单一SDS 泡沫液不同质量分数下的表面张力、发泡高度和稳泡系数的变化情况,然后考察单一SDS 泡沫液引入LS-99后相应参数的变化对比情况。需要说明的是,通过实验室开展的实验发现LS-99 的临界胶束浓度为0.0083%,为分析LS-99 质量分数小于和大于临界胶束浓度对单一SDS 泡沫液参数的影响,实验时LS-99 的质量分数分别设定为0.001%、0.01%和0.1%。

2.1.1 表面张力的变化趋势 不同质量分数下单一SDS 泡沫液和SDS/LS-99 二元系泡沫液的表面张力变化见图1。观察图1 可知,单一SDS 泡沫,在质量分数小于0.05%的情况下表面张力随着SDS 质量分数的增大快速下降;之后随着SDS 质量分数的增大(0.05%、0.1%、1%),表面张力几乎不再变化,稳定在29.6 mN/m。

图1 SDS/LS-99体系下的表面张力变化趋势Fig.1 Variation trend of surface tension under the system of SDS/LS-99

LS-99 质量分数的变化对二元体系泡沫表面张力的影响规律是:当LS-99 质量分数(0.001%)小于其临界胶束浓度时,二元体系泡沫液膜表面吸附活性剂分子未达到饱和状态时,SDS 质量分数的增加能够弥补LS-99 单一液膜表面活性剂分子的不足,使表面张力随SDS 质量分数的增大逐渐降低,直至到SDS 质量分数为0.05%附近后,也即液膜表面活性剂分子达到饱和状态时,表面张力几乎不再变化。

当LS-99质量分数(分别为0.01%和0.1%)大于其临界胶束浓度时,单一体系的LS-99 就能使液膜表面活性剂分子达到吸附饱和状态,极大降低液膜表面张力。添加SDS 后,造成液膜表面LS-99 和SDS 分子发生竞争吸附,使得二元体系的表面张力随SDS 质量分数的增大而小幅增加,直到SDS 质量分数为0.05%附近后,竞争吸附达到动态平衡后,表面张力达到平衡值。但由于LS-99分子在此过程中占据主导地位,二元体系的表面张力趋向于LS-99液膜的表面张力,在SDS质量分数为0.05%、0.1%和1%时,表面张力几乎不再变化,稳定在23.0 mN/m左右。

观察图1 发现,SDS 质量分数为0.0001%时,一元体系表面张力为61.3 mN/m,添加有机硅活性剂LS-99 后,三种添加量下表面张力分别为30.0 mN/m、21.8 mN/m 和21.0 mN/m,相较于一元体系张力降低幅度分别为51.1%、64.4%和65.7%,且在张力达到平衡过程中,二元体系表面张力始终小于SDS一元体系。在平衡状态下,一元体系表面张力29.6 mN/m,二元体系表面张力平衡值分别为24.7 mN/m、24.3 mN/m 和23.1 mN/m,降低幅度分别达到16.6%、17.9%和22.0%,添加有机硅表面活性剂LS-99 后,二元体系(SDS 和LS-99)的表面张力均有不同程度的下降。

2.1.2 发泡高度的变化趋势 不同质量分数下单一SDS 泡沫液和SDS/LS-99 二元系泡沫液的发泡高度变化见图2。观察图2 可知,单一SDS 泡沫,在质量分数≤0.1%的情况下,其发泡高度随着SDS 质量分数的增大缓慢增大,在SDS质量分数等于0.1%时仅为82 mm。之后随着SDS 质量分数的增大(0.5%和1%)快速增大,当SDS 质量分数为1%,其发泡高度为158 mm。掺加质量分数为0.001%的有机硅LS-99 时,二元系发泡高度和SDS 一元体系相差不大,仅在SDS 浓度达到1%时,发泡高度略高于一元体系。当SDS质量分数大于0.1%时,掺加质量分数为0.01%和0.1%的有机硅表面活性剂LS-99 均能提升二元体系的发泡高度。例如当LS-99质量分数为0.1%,随着SDS 质量分数的增加二元体系的发泡高度飞速增大,到SDS 为0.1%时,发泡高度就能达到167 mm,相较于0.1%SDS 单一体系的发泡高度,增幅高达104%;之后随着SDS 质量分数的增加,二元体系的发泡高度几乎不再变化,维持在167 mm左右。

需要说明的是,当SDS质量分数小于0.05%时,观察图2 的局部放大图可知,LS-99 的加入会降低二元系的发泡能力,使发泡高度不同程度降低。例如,SDS 单一体系的发泡高度在质量分数为0.005%时为55 mm;而相同SDS 浓度含LS-99 溶液的最大发泡高度仅为36 mm,这是由于SDS 发泡能力强于LS-99,当SDS 浓度较低时LS-99 会补充并占据SDS分子的部分吸附位置,导致二元系的发泡高度降低。

图2 SDS/LS-99体系下的发泡高度变化趋势Fig.2 Variation trend of foam height under the system of SDS/LS-99

2.1.3 稳泡系数的变化趋势 不同质量分数下单一SDS 泡沫液和SDS/LS-99 二元系泡沫液的稳泡系数变化见图3。观察图3 可知,单一SDS 泡沫,在质量分数≤0.05%的情况下,其稳泡系数随着SDS 质量分数的增大先略微下降,后缓慢增大,在SDS质量分数等于0.05%时仅为0.182,之后随着SDS 质量分数的增大(0.1%、0.5%和1%)快速增大。当SDS 质量分数为1%时,其稳泡系数为0.975。掺加质量分数为0.001%、0.01%和0.1%的有机硅表面活性剂LS-99 均能较大提升二元体系的稳泡系数,解决了低浓度SDS 单一体系稳泡系数过低的现象。例如当LS-99 质量分数为0.1%时,二元体系的稳泡系数相较于单一体系同一浓度SDS 具有大幅增加。当LS-99和SDS质量分数均达到0.1%时,其稳泡系数就能达到0.958,相较于SDS 一元体系0.1%下的稳泡系数,增大了51.1%;之后随着SDS 质量分数的增加,二元体系的稳泡系数基本不再变化,维持在0.975 左右。泡沫半衰期是指泡沫体积缩小为原来一半所需的时间,常规泡沫半衰期仅为297 s,在同一容器中稳泡系数可看作是300 s 与0 s 泡沫体积之比,300 s 时泡沫体积仍能保持在0.975 左右,可认为该泡沫半衰期远超常规泡沫,泡沫体系稳泡性优于常规泡沫。

图3 SDS/LS-99体系下的稳泡系数变化趋势Fig.3 Variation trend of foam stability coefficient under the system of SDS/LS-99

2.2 SDS/LS-99/醇三元系泡沫参数测试与分析

由2.1 节分析可知,当SDS 质量分数≥0.1%时,SDS/LS-99 二元系的表面张力、发泡高度和稳泡系数随着SDS质量分数的增大,几乎不再发生变化,达到相对的平衡值,但实验发现SDS/LS-99 二元系泡沫存在持液能力较差等影响泡沫灭火效能的问题。根据王彦玲等[20]、张华海等[21]的研究成果发现适宜的低浓度低碳醇类物质能够一定程度上延缓泡沫的析液进程,为此在固定SDS质量分数为0.1%的情况下,向SDS/LS-99二元系添加低碳醇,实验时设定低碳醇和LS-99 的质量分数同步发生变化,实验质量分数同时设定为0.001%、0.01%、0.1%,系统考察SDS/LS-99/醇三元系泡沫的发泡倍数和25%析液时间,以获得能够克服上述缺陷的三元系泡沫配方。

2.2.1 发泡倍数的变化趋势 根据实验室测试数据,绘制SDS/LS-99/醇三元系下发泡倍数的变化趋势,如图4 所示。观察图4 可知,无醇条件下二元体系(SDS 和LS-99)的发泡倍数在LS-99 质量分数不大于0.01%情况下变化不大,维持在24 倍左右;当LS-99 质量分数达到0.1% 时,发泡倍数达到30.5倍。

图4 SDS/LS-99/醇体系下发泡倍数的变化趋势Fig.4 Variation trend of foam bubbling times under the system of SDS/LS-99/alcohol

当添加醇类物质为乙醇时,三元体系发泡倍数随乙醇质量分数的增大先略微下降然后逐渐增大,质量分数为0.01% 时发泡倍数(19.8 倍)最小,0.001%和0.1%工况下发泡倍数分别为29.06 倍和28.71 倍。当乙醇质量分数为0.001%时,三元体系的发泡倍数大于二元无醇体系,增大幅度为16.9%。

当添加醇类物质为正丙醇时,三元体系的发泡倍数随质量分数的增大而逐渐增大,质量分数为0.001%和0.01%工况下的发泡倍数分别为24.3 倍和25.4 倍,和二元无醇体系差别不大;质量分数为0.1%时发泡倍数达到34.4 倍,相较于二元无醇体系,增幅达12.8%。当添加醇类物质为异丁醇时,三元体系的发泡倍数在质量分数小于0.01%时随质量分数的增大而逐渐增大,大于0.01%时随质量分数的增大而飞速增大。在异丁醇的质量分数为0.001%、0.01%和0.1%的工况下发泡倍数分别为26.9 倍、28.8 倍和52.5 倍,相较于二元无醇体系,增幅分别为8.0%、18.5%和72.1%。

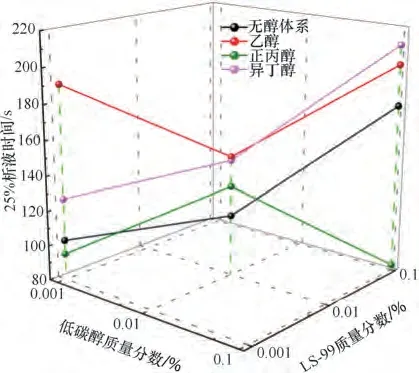

2.2.2 25%析液时间的变化趋势 根据实验室测试数据,绘制SDS/LS-99/醇三元系下25%析液时间的变化趋势,如图5 所示。观察图5 可知,二元体系(SDS 和LS-99)的25%析液时间随LS-99 质量分数的增大而增长,在LS-99 质量分数分别为0.001%、0.01% 和0.1% 的情况下,25% 析液时间分别为103 s、115 s 和176 s。添加乙醇后的三元体系的25%析液时间和发泡倍数具有相同的变化特征,质量分数为0.01%时25%析液时间最短,为149 s,其他两种质量分数下均为190 s左右,相较于无醇体系都有所提升,延长增幅分别为85.4%、29.6% 和13.1%。添加正丙醇后的三元体系,仅在质量分数为0.01%时,25%析液时间相较于无醇二元体系增大,为132 s,延长幅度为14.8%。添加异丁醇后的三元体系,25%析液时间随异丁醇质量分数的增大而增长,质量分数为0.001%、0.01%和0.1%的工况下25%析液时间分别为127 s、147 s和210 s,相较于无醇二元体系都有所提升,延长增幅分别为23.3%、27.8%和19.3%。

图5 SDS/LS-99/醇体系下25%析液时间的变化趋势Fig.5 Variation trend of 25%precipitation time under the system of SDS/LS-99/alcohol

2.2.3 SDS/LS-99/醇三元系泡沫配方 后续衡量SDS/LS-99/醇三元系泡沫的灭火抑制效果时,选定的实验对象是煤炭。当泡沫用于扑灭浅层煤火或抑制煤自燃时,通常需要考虑的两个重要指标是发泡倍数和25%析液时间,因此设定25%析液时间小于150 s 且发泡倍数低于30 倍的复配方案,本文暂不做考虑。由2.2 节分析可知,只有添加异丁醇的三元系复配方案的发泡倍数(52.5 倍)和25%析液时间(210 s)满足上述要求。

3 碳氢/有机硅/低碳醇三元系泡沫抑制效果分析

3.1 TG-DSC实验方法及煤样处理

实验煤样为二1煤层煤样,来自平煤集团所属的平禹煤电集团开采的二1煤层,利用STA449C 型综合热分析仪对原煤和泡沫液浸泡煤样(各约为5 mg)进行TG-DSC 实验,升温速率为10℃/min,升温范围为20~800℃。经过前期碳氢/有机硅/低碳醇三元系泡沫的实验分析,确定泡沫液配方。参考前人的实验方案[22-23],将煤样和泡沫液按质量比为1∶1均匀混合,并将容器口封闭,防止氧化,浸泡24 h 后,即为泡沫液浸泡煤样。

3.2 基于TG/DTG的煤自燃抑制效果分析

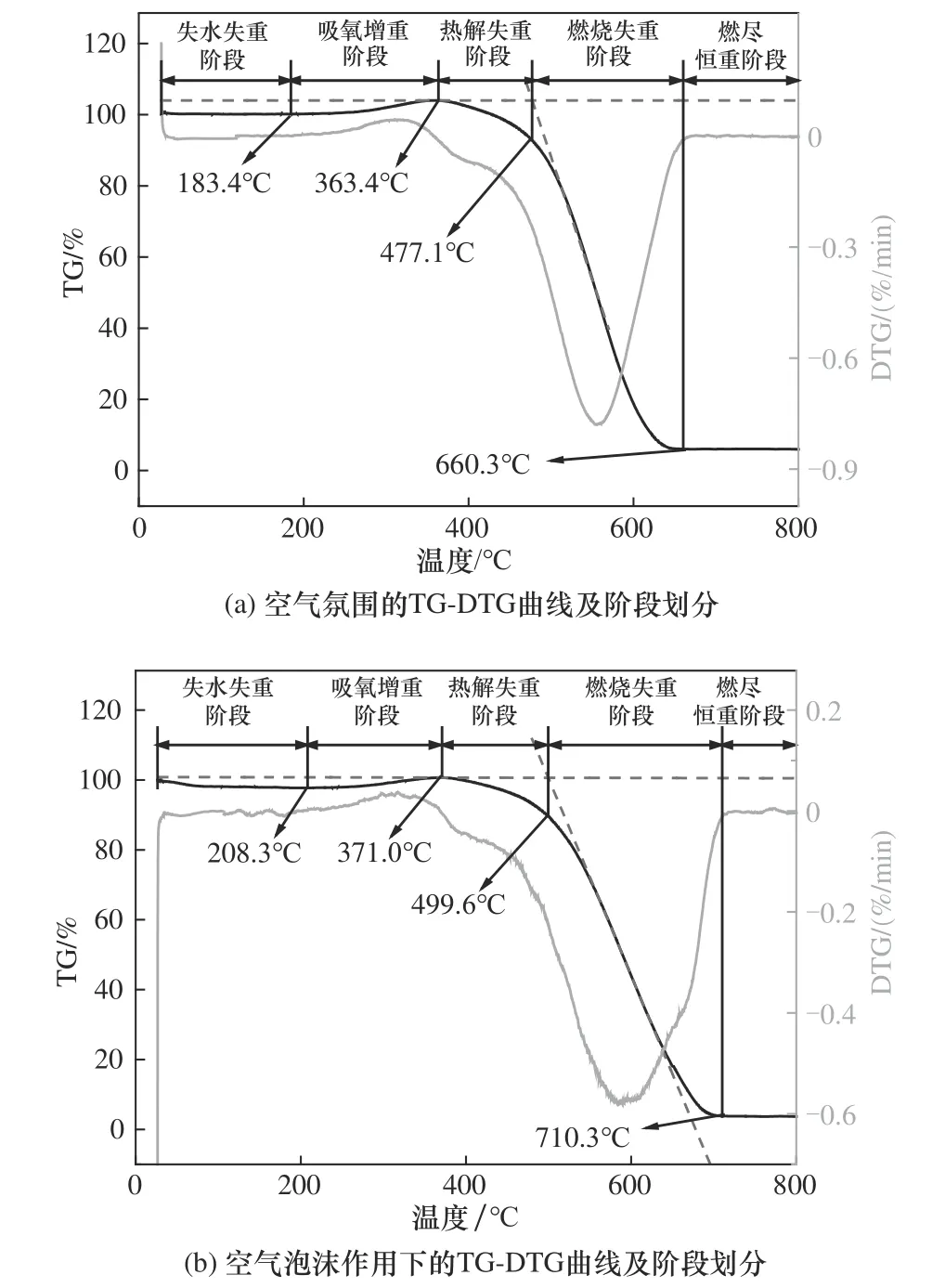

煤样在空气氛围和空气泡沫作用下的TG 曲线如图6 所示,利用相关数据处理软件对TG 曲线微分,可得到对应的DTG 曲线。基于煤矿热动力灾害方面的相关研究成果[24-27],程序升温范围内,煤样在空气氛围和空气泡沫作用下的TG 曲线可分为5 个阶段,分别为失水失重、吸氧增重、热解失重、燃烧失重和燃尽恒重阶段,详见图7。

图6 煤样在空气氛围、空气泡沫作用下的TG曲线Fig.6 TG curves of coal sample under the action of air atmosphere and air foam

图7煤样在空气氛围、空气泡沫作用下TG-DTG曲线及阶段划分Fig.7 TG-DTG curves and stage classification of coal samples under air atmosphere and air foam

由图6和图7可知,对比煤样在空气氛围和空气泡沫作用下的TG/DTG 曲线,发现失水失重、吸氧增重、热解失重、燃烧失重等阶段的终点温度均向高温区偏移,说明空气泡沫能够通过物理和化学作用对煤自燃的各个阶段产生较强的抑制作用,延缓或者阻止煤自燃的进程。此外需要说明的是,燃尽恒重阶段随着泡沫成分的热分解以及泡沫液对煤结构的溶解作用,会导致空气泡沫作用下坩埚中的反应剩余物质量略小于空气氛围中的反应剩余物质量。

观察图7(a)可知,空气氛围下煤自燃过程中吸氧增重、热解失重、燃烧失重等阶段的终点温度为363.4℃、477.1℃和660.3℃,相应每个阶段的质量变化(Δm)为3.83%、-11.25%、-86.72%,660.3℃以后,进入到燃尽恒重阶段,质量最终维持在6.03%。观察图7(b)可知,空气泡沫作用下煤自燃同样经历上述3 个过程,相应的终点温度为371.0℃、499.6℃和710.3℃,相应每个阶段的质量变化(Δm)为2.95%、-11.07%、-85.81%,710.3℃以后,进入到燃尽恒重阶段,质量最终维持在3.81%。

对比分析图7(a)、(b)可知,与空气氛围相比,空气泡沫作用下吸氧增重、热解失重、燃烧失重等各个阶段的终点温度分别延后6.6℃、22.5℃和50.0℃,吸氧增重阶段的质量变化从3.83%降低到2.95%,氧气吸附量的减少对降低煤的燃烧剧烈程度具有明显作用。空气氛围和空气泡沫作用下热解失重和燃烧失重阶段的质量变化相差不大,但反应的温度区间有所增大。热解失重的反应温度区间由空气氛围下的113.7℃扩大为空气泡沫作用下的129.5℃,燃烧失重的反应温度区间由空气氛围下的183.2℃扩大为空气泡沫作用下的210.7℃。同时反应的最大失重速率由空气氛围下的0.78%/min(对应温度557.6℃)降到空气泡沫作用下的0.58%/min(对应温度584.5℃),基于反应温度区间和最大失重速率的对比可认为,空气泡沫作用下能够明显延缓和降低煤氧反应的剧烈程度,对煤自燃具有明显抑制作用。

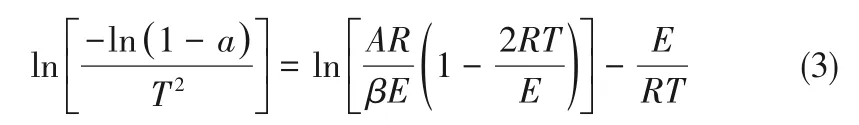

3.3 基于活化能指标的煤自燃抑制效果分析

基于空气氛围和空气泡沫作用于煤自燃过程所获得的TG 数据,利用热分析动力学计算分析不同工况下煤自燃过程的动力学参数,从活化能角度定量考察空气泡沫对煤自燃的抑制效果。活化能E是化学反应进行所需的最小能量,通过计算活化能的大小,可判断化学反应的难易程度。利用TG 数据进行活化能计算,煤的反应速度可用式(1)表示:

其中,a为转化过程中的煤样转化率;t为时间,s;A为指前因子,s-1;E为活化能,J/mol;R为理想气体常数,8.314 J/(K·mol);T为绝对温度,K;f(a)为煤氧化反应函数,可近似看作一级反应[28],取f(a)=1-a。

令β= dT/dt,将式(2)代入式(1)并同时关于转化率和温度积分可得:

作出ln[ - ln(1-a)/T2]关于1/T的点,根据线性拟合所得曲线进行斜率计算,即可获得各阶段的活化能,计算结果如表1所示。

分析表1可知,同一阶段,空气泡沫作用下的活化能数值均大于空气氛围下对应阶段的活化能,这表明空气泡沫对煤自燃的每个阶段都有一定的抑制效果,但其对各个阶段的抑制能力不同。空气泡沫作用下煤自燃过程中失水失重、吸氧增重、热解失重和燃烧失重阶段的活化能相比于空气氛围下的活化能,分别增大了33.97%、16.20%、3.48%和10.91%。空气泡沫作用下失水失重和吸氧增重阶段的活化能增加幅度较大,表明空气泡沫在这两个阶段发挥主要抑制作用,可以有效增大煤氧复合反应初期阶段的难度。

表1 煤样各阶段活化能Table 1 Activation energy of coal samples at each stage

各个阶段的活化能增大可以归因于泡沫液本身的性质,泡沫液浸泡煤样后,部分水分进入煤体孔隙,也会在煤体表面形成隔离层,置换或者阻滞了氧分子与煤结构接触。此外氧化吸热过程中,热量需穿过含水的泡沫层,能够起到一定冷却效果。当煤体温度较高时,泡沫液中的部分试剂会发生分解吸热反应,如泡沫所用辅助材料尿素在温度为400~700 K 会发生分解,分解产物如缩二脲等会继续分解[29],吸收一定的热量。溶液中的阴离子型表面活性剂SDS 会产生Na+,能销毁煤氧反应中的自由基[30],发挥中断煤氧链式反应的作用,通过物理抑制和化学抑制作用协同抑制煤氧反应的进行。

3.4 基于吸放热效应的煤自燃抑制效果分析

基于空气氛围和空气泡沫作用于煤自燃过程所获得的DSC 数据,如图8(a)、(b)所示,考察不同工况下煤自燃过程吸放热的差异性,并以空气氛围的吸放热数据为参照基准,从吸放热角度定量考察空气泡沫对煤自燃的抑制效果。

图8 煤样在空气氛围、空气泡沫作用下吸放热情况Fig.8 Heat absorption and emission of coal samples under the action of air atmosphere and air foam

观察图8 发现,空气氛围和空气泡沫作用下煤自燃过程的吸放热情况总体分为2个吸热阶段,1个放热阶段。空气氛围和空气泡沫作用下煤自燃过程虽然整体表现为放热效应,但放热量却不同。空气氛围下净放热量为2044.3 J/g;空气泡沫作用下净放热量为1664.4 J/g,降低幅度达到18.6%。空气氛围和空气泡沫作用下第1个吸热阶段的结束温度分别为213.0℃和252.7℃,吸热量分别为24.8 J/g 和78.3 J/g,吸热增幅高达2.16 倍。空气氛围和空气泡沫作用下第2 个吸热阶段的开始温度分别为657.1℃和710.2℃,吸热量分别为11.6 J/g和22.7 J/g,吸热增幅高达95.7%。基于TG 曲线的煤氧复合反应的阶段划分可知,煤氧复合的吸热阶段涵盖了失水失重阶段和吸氧增重的初期阶段,这说明SDS/LS-99/醇三元系泡沫作用下在此阶段能够起到很好的冷却效果。放热阶段的结束温度分别为657.1℃和710.2℃,放热量分别为2080.7 J/g和1765.4 J/g,放热降低幅度达到15.15%,基于TG 曲线的煤氧复合反应的阶段划分,煤氧复合的放热阶段基本涵盖了煤自燃过程中的吸氧增重中后期和整个热解失重与燃烧失重阶段,这表明SDS/LS-99/醇三元系泡沫在此阶段能够通过物理和化学作用抑制煤自燃行为的发生。

4 结 论

(1) 获得了LS-99 的临界胶束浓度为0.0083%。LS-99 和SDS 二元系在降低表面张力、提升发泡高度和稳泡系数方面具有良好的协同增效作用。当LS-99 和SDS 的质量分数为0.1%,发泡高度可达167 mm,稳泡系数可达0.970,相较于0.1%SDS 单一体系,分别增大了104.0%和51.1%。

(2)通过实验测试,发现SDS/LS-99 二元系泡沫引入适量的低碳醇后,能在进一步提升发泡倍数的同时,延长25%析液时间及半衰期。尤其当异丁醇掺加量为0.1%时,SDS/LS-99/醇三元系泡沫的发泡倍数高达52.5 倍,25%析液时间可达210 s,半衰期远超常规泡沫。

(3)基于综合热分析实验可知,SDS/LS-99/醇三元系泡沫作用下,失水失重、吸氧增重、热解失重、燃烧失重等各个阶段的终点温度向高温区移动,相应反应阶段的活化能增大,反应难度增强。煤氧复合反应的最大失重速率下降,对应的反应温度延后。

(4) SDS/LS-99/醇三元系泡沫作用下初期吸热阶段的吸热量为78.3 J/g,大于空气氛围下煤样的吸热量,吸热增幅高达2.16 倍。放热阶段的放热量为1765.4 J/g,相较于空气氛围放热降幅达到15.15%。这表明SDS/LS-99/醇三元系泡沫能够通过物理和化学作用可高效协同抑制煤自燃行为的发生。