超大尺度高分子复合材料3D打印工艺参数研究*

陆承麟,陈晓明,周 鸣,石 峰

(1.上海建工集团股份有限公司,上海 200080;2.上海市机械施工集团有限公司,上海 200072;3.上海面向典型建筑应用机器人工程技术研究中心,上海 200072;4.上海酷鹰机器人科技有限公司,上海 201906)

0 引言

3D打印技术即快速成型技术,也称为增材制造技术,以数字模型文件为基础,采用粉末状金属或塑料等可粘合材料,通常采用数字技术材料打印机,通过逐层打印的方式构造物体。

现阶段,桌面3D打印技术已被广泛应用于教育、珠宝、文创等领域,工业级3D打印技术由于具有制造速度快、可助力产品迭代等特性,在航空航天、汽车等高科技领域得到广泛认可,在生产链中已替代部分老旧工艺。美国已采用复合碳纤维高分子材料增材制造技术打印了船体、风电叶片等,如图1所示。

图1 美国缅因大学3D打印游艇

超大尺度增材制造技术相关工艺仍需进一步深入研究,为此,本文基于打印线宽、挤出转速、设备运动速度等主要打印参数,研究参数之间的关系,为工艺优化提供参考。

1 打印材料

本研究采用的打印材料为适用于超大尺度增材制造技术标准的直径3mm颗粒料,基材选用3种具有代表性的材料,分别为丙烯腈-丁二烯-苯乙烯共聚物(ABS),丙烯酸酯类橡胶体与丙烯腈、苯乙烯的接枝共聚物(ASA)及聚酰胺6(尼龙6),分别采用复合20%玻璃纤维及20%碳纤维的方式,制成高分子复合材料,如图2所示。

图2 高分子复合材料

经打印测试可知,打印材料具有高耐候性、高物理机械性、高打印稳定性,且绿色环保,可回收作为二级材料使用。

2 打印装备

本研究采用的打印装备为超大尺度高分子复合材料增减材一体化龙门式打印机,主要由龙门式运动平台、高流量挤出装置、5轴联动加工头、工作平台、数控系统、操作系统等组成,如图3所示。高流量(22kg/h)挤出装置如图4所示。

图3 超大尺度高分子复合材料增减材一体化龙门式打印机

图4 高流量挤出装置

整套打印设备打印空间范围为15m×4m×1.5m,稳定运动速度为10 000mm/min,定位精度为±0.1mm,打印速度为12kg/h,打印喷头口模直径为5~8mm,可验证的打印系统连续稳定工作时长≥720h。

3 打印参数关系研究

3.1 主要参数

超大尺度高分子复合材料增材制造工艺参数中,单道打印线宽指单次循环形成的曲面体(沿熔融沉积厚度方向排列)完成面内侧到外侧的距离,如图5所示;单层打印层高指单次循环形成的具有一定厚度曲面体(沿熔融沉积堆积方向排列)完成顶面到前层完成顶面的距离,如图6所示;高流量挤出装置转速指单位时间熔融材料从口模挤出后的运动距离;打印运动机构移动速度指单位时间熔融材料运动距离;层间黏结强度指打印零部件逐层打印时,相邻打印层之间的结合力;材料玻璃化温度指无定形聚合物或半结晶聚合物中的无定形区域从黏流态或橡胶态转变为坚硬、相对脆的玻璃态时,近似2种状态中间的温度。

图5 单道打印线宽示意

图6 单层打印层高示意

3.2 参数关系拟合

实际打印过程中,不同的应用场景应配置不同的打印参数,而打印参数常通过人工打印测试确定,费时费力。为此,收集多次打印测试参数值,总结经验值,可通过构件数学模型结合试验验证的方式证明根据参数经验值建立的数学模型可靠性。

由多次打印测试可知,高流量挤出装置转速越大,流量越大,单道打印线宽越宽,即单道打印线宽与高流量挤出装置转速成正比;打印运动机构移动速度越快,单道打印线宽越窄,即单道打印线宽与打印运动机构移动速度成反比。基于此,可建立如下数学模型:

w=Ks/f

(1)

式中:w为单道打印线宽;K为系数,本研究取 63.53;s为高流量挤出装置转速;f为打印运动机构移动速度。

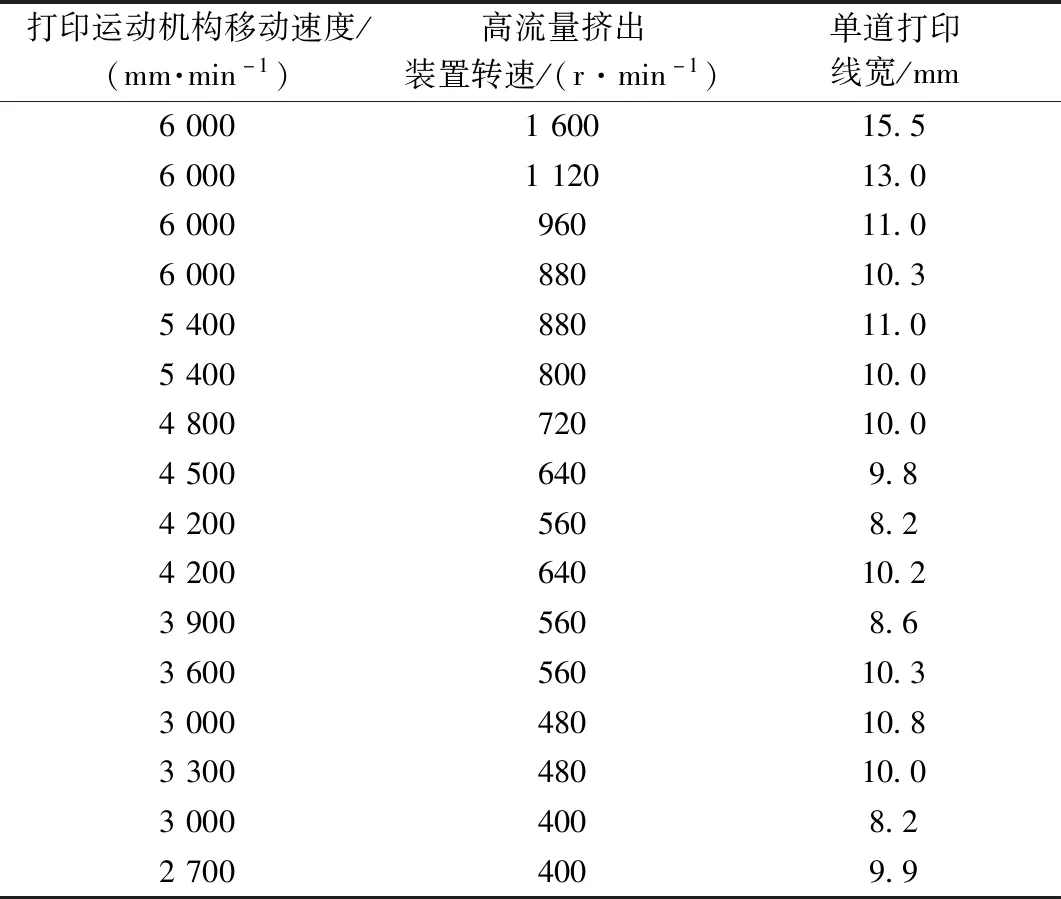

系数K需要推导,确定该值后,后期工艺优化及生产时可通过式(1)计算相关工艺参数,以指导打印工作。为确定K值,采用方形打印测试模型,通过控制打印运动机构移动速度,收集高流量挤出装置转速、单道打印线宽数据(见表1),将表1数据导入MATLAB软件中进行计算,借助cftool命令进行一元线性拟合。经一元线性拟合得出95%的数据为置信数据,排除另外5%偏差过大的数据。计算得到K值范围为60.09~66.97,平均值为63.53。

表1 打印参数值

3.3 打印构件温度场

以材料热历史为基础,研发打印材料、工艺和装备,材料、工艺和装备良好配合可实现高效、高质量的打印。

超大尺度高分子复合材料增材制造过程中热历史表征方法如图7所示。采用红外热像仪监测打印过程中打印构件单层温度变化情况,记录打印构件开裂、翘曲情况。打印过程中,熔融材料挤出后层层叠加堆积,随着熔融材料冷却定形,当熔融材料温度高于玻璃化温度时,分子链段具备运动能力,可实现材料内应力的释放、分子链扩散及层间黏结。对每层温度变化情况进行记录至关重要,可用于衡量材料打印性。

图7 热历史表征示意

需引入2个主要打印测试过程参数:①单层打印时间 用于衡量打印速度,打印速度越快,单层打印时间越短;②前层打印起始点温度 打印前层时,后层经历1次单层打印时间冷却后的温度,用于衡量打印层冷却速度。

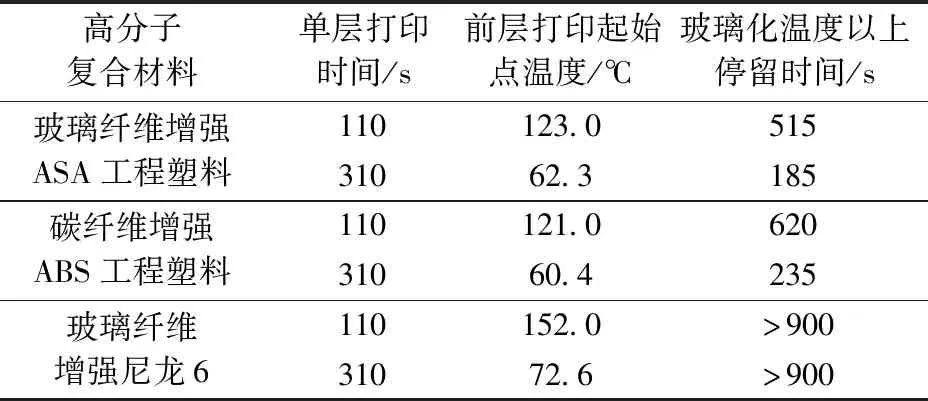

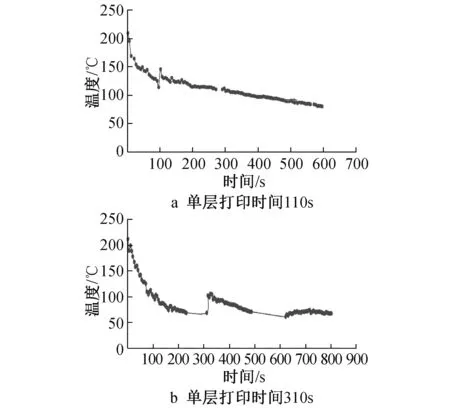

本次测试采用单一变量控制法,设定高流量挤出装置3段熔融温度为固定值,分别为210,245,230℃,打印速度为12kg/h,单道打印线宽为12mm,单层打印层高为3mm,环境温度为30℃,测试层为20层时,3种高分子复合材料打印测试过程参数统计结果如表2所示。热历史曲线分别如图8~10所示。

表2 高分子复合材料打印测试过程参数统计结果

由表2可知,打印过程中单层打印时间越短,3种高分子复合材料打印构件前层打印起始点温度越高,玻璃化温度以上停留时间越长(玻璃纤维增强ASA工程塑料和碳纤维增强ABS工程塑料打印构件尤为明显)。这是因为单层打印时间越短,打印喷头运动速度越快,使下层复合材料降温时间越短,复合材料残余温度越高,前层打印起始点温度越高,进而延长玻璃化温度以上停留时间。由于玻璃纤维增强ASA工程塑料和碳纤维增强ABS工程塑料打印构件加工温度相近,因此前层打印起始点温度和玻璃化温度以上停留时间较接近。而玻璃纤维增强尼龙6打印构件加工温度更高,因此前层打印起始点温度较高,且玻璃化温度以上停留时间较长。

图8 玻璃纤维增强ASA工程塑料打印构件热历史曲线

图9 碳纤维增强ABS工程塑料打印构件热历史曲线

图10 玻璃纤维增强尼龙6打印构件热历史曲线

结合多次测试结果可知,玻璃化温度以上停留时间与材料挤出温度、打印运动机构移动速度、打印速度、环境温度、单位体积储热量成正比,与单层打印时间成反比。

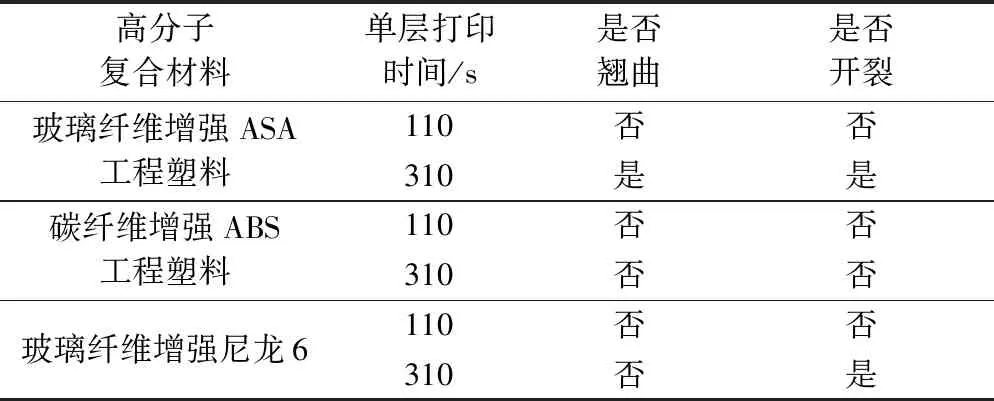

打印过程中打印构件翘曲和开裂情况如表3所示。由表3可知,碳纤维增强ABS工程塑料打印性最佳,单层打印时间为110,310s时均未出现翘曲、开裂情况,可知碳纤维复合材料在抑制翘曲、提升材料打印性上优于玻璃纤维复合材料。

表3 打印构件翘曲和开裂情况

打印过程中打印构件弯曲强度(层间黏结强度)如表4所示。由表4可知,3种高分子复合材料打印构件xy向弯曲强度均高于z向弯曲强度,这是因为z向为打印构件层间堆积方向,为打印构件力学性能薄弱方向;随着单层打印时间的缩短,打印构件弯曲强度提高,且z向弯曲强度提高幅度较大;玻璃纤维增强ASA工程塑料和碳纤维增强ABS工程塑料打印构件各向弯曲强度相差较小;玻璃纤维增强尼龙6打印构件与玻璃纤维增强ASA工程塑料相比,xy,z向弯曲强度明显较高,表明尼龙6复合材料具有更好的层间黏结性。

表4 打印构件弯曲强度

4 结语

1)单道打印线宽与高流量挤出装置转速成正比,与打印运动机构移动速度成反比。

2)对于同一打印设备,保持单道打印线宽不变时,打印运动机构移动速度与高流量挤出装置转速的比值为常数。

3)玻璃化温度以上停留时间与材料挤出温度、打印运动机构移动速度、打印产量、环境温度、单位体积储热量成正比,与单层打印时间成反比。

4)打印构件自身储热能力越强,玻璃化温度以上停留时间越长,与上、下层复合材料及外界的热交换越充分,从而引发的变形量越小,越不易发生翘曲和开裂。

5)可通过设置不同的打印运动机构移动速度与高流量挤出装置转速,改变单层打印时间,以保证整个打印构件受热更均匀,减小内应力,避免打印过程中出现翘曲和开裂现象。

6)玻璃纤维增强ASA工程塑料、碳纤维增强ABS工程塑料、玻璃纤维增强尼龙6打印构件xy向弯曲强度均高于z向弯曲强度,随着单层打印时间的缩短,打印构件弯曲强度提高,且z向弯曲强度提高幅度较大。