3支液压缸同步控制技术研究

卜睿, 张瑞廷, 姚小卫, 童太坤, 韩利萍, 高杨, 金新

(1.山西航天清华装备有限责任公司,山西长治 046012;2.火箭军驻长治地区军代室,山西长治 046012)

0 引言

某工作舱盖通过左右各3支液压缸来实现左右舱盖的开合,由于舱盖材料特殊,长度方向跨距大,刚性差,因此工作舱需通过控制系统同步驱动3根液压缸活塞杆伸缩,实现大盖绕铰链轴旋转进行开启与闭合要求。液压缸的技术参数为:1)相邻2支液压缸间距分别为4000、4050 mm;2)单支液压缸最大推力不小于4 t,单支液压缸最大拉力不小于3 t;3)有效工作行程为240 mm。

基于工作舱盖3支液压缸的同步精度要求较高(≤6 mm),若3支液压缸伸缩时不完全同步,将导致舱盖两端铰链受力状况进一步恶化,会产生左右舱盖撕裂的风险,并且在投标比测试验时舱体曾出现过因不同步而导致左右舱盖损伤的现象。根据上述情况,本文对3支液压缸的同步控制技术进行研究,主要从同步控制元件、同步控制参数两方面展开。

1 同步控制元件

目前采用的同步控制元件主要是同步分流阀及液压同步马达。通过市场和技术对比,选择了3种型号的控制元件,并对它们的控制精度进行了对比试验。

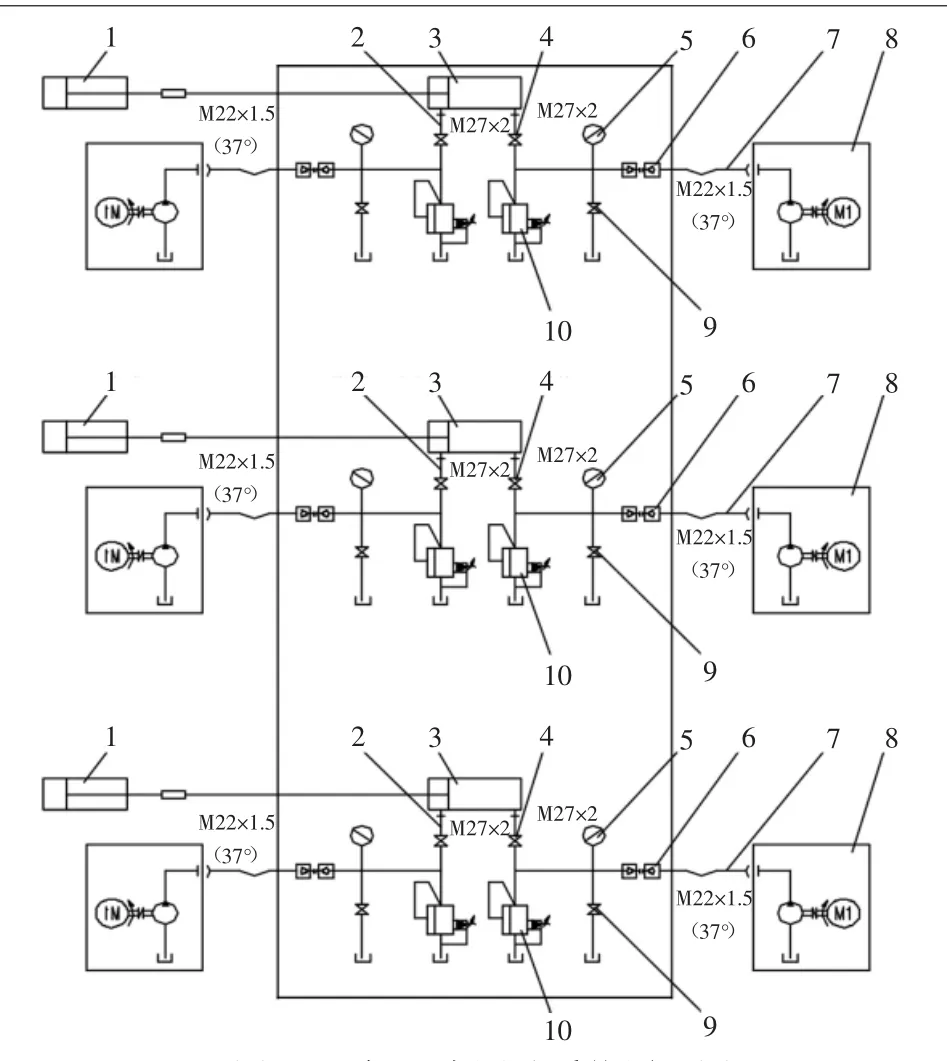

同步分流阀型号为FJL—B15H,同步马达有上海华歌ADRA010622、上海毅欧FDR 3/4等2种型号。图1、图2分别采用两种不同的同步控制回路原理[1]。

图1 分流阀控制的同步回路

图2 同步马达控制的同步回路

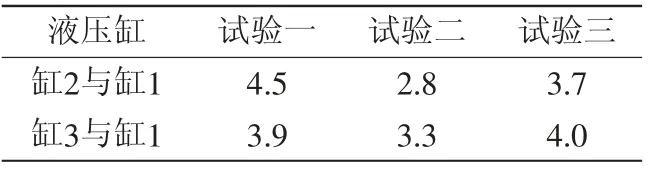

试验数据如表1所示。

表1 同步控制元件控制精度

通过试验发现同步分流阀FJL—B15H同步精度较低,而同步马达ADRA010622和FDR 3/4 精度较高,但低于液压缸同步精度(≤6 mm),于是从控制参数方面进行研究。

2 同步控制参数

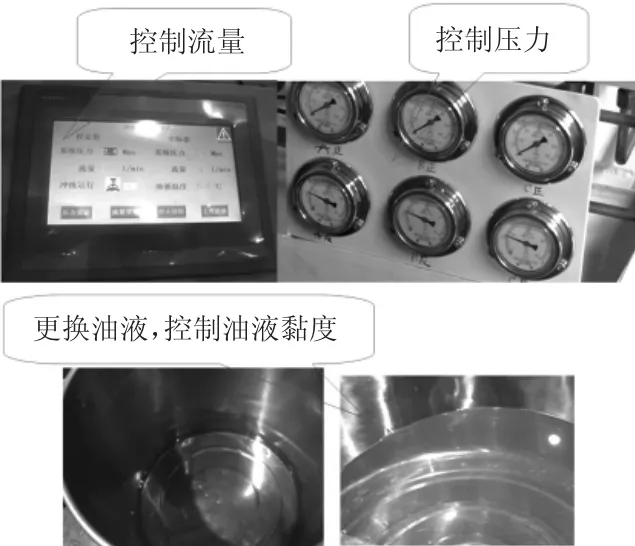

同步控制参数主要包括流量、压力、介质黏度[2]。通过理论分析,先找出引起不同步的不合理参数值,从而采取优化改进措施,摸索出合理的参数值。试验采用上海华歌ADRA010622和上海毅欧FDR 3/4同步马达。

1)控制流量。目前工作舱盖开合速度非常低,系统流量控制在10 L/min以下,但此小流量造成同步马达分流器转速较低,达不到使用技术要求值(1000~2300 r/min)。为保证舱盖开合过程中的安全性,通过增大系统流量来提高同步马达转速。

2)控制压力。由于工作舱盖质量较轻,使得3支驱动液压缸工作压力较小,工作时小于5 MPa,远远低于同步马达正常工作压力范围(10~21 MPa)。为增大同步马达工作压力,通过施加背压,增大系统控制压力,使同步马达工作压力达到10 MPa以上。

3)控制介质黏度。根据同步马达技术要求,其工作介质最佳黏度为40 mm2/s,而目前的工作介质为10#航空液压油,其黏度较低,仅为10 mm2/s。为增大工作介质黏度,将工作油液更换成46#耐磨液压油。

优化改进措施确定后,通过设计一套完整的3缸同步测试试验装置,在不同参数值的控制下试验3支液压缸的同步精度,从而总结优化出一套最佳参数值。

3 三缸同步测试试验装置

试验系统原理图如图3所示。

图3 三缸同步测试系统原理图

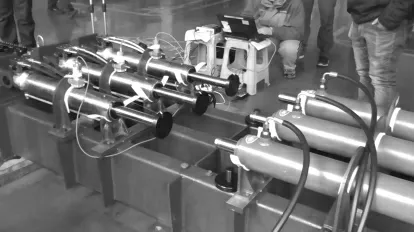

试验装置包括机械系统、液压控制系统及测试系统三大部分[3]。将3只油缸置于试验平台上,3支加载油缸活塞杆分别与3只油缸活塞杆通过加载块联结成“对顶”模式,通过调节加载油缸正、反腔压力,实现推、拉两种施载方式,同时测量3只油缸活塞杆的相对位移,得出其在不同工况下的同步精度。该试验装置具有以下功能:1)可以模拟空载及多种带载工况,并且分推力载荷、拉力载荷2种施载方式。在不同工况下,3只油缸可承受不同的负载。2)试验可在动载状态下进行,使试验状态更接近于实际工况,测试数据更加可靠。模拟负载的施加是通过3支加载缸实现,通过这3支加载缸,模拟了12种工况进行试验,试验工况如表2所示。

表2 试验工况

在上述12种工况下,通过采集3支油缸在全行程过程中某一时间点的相对位移差,来考察其同步性能。

4 三缸同步测试试验

试验前将3支加载缸活塞杆分别与3只油缸活塞杆通过加载块联结成“对顶”样式,并调整各自中心水平重合。试验过程中,调整控制流量、压力、介质黏度。

1)工况1:空载试验。图5为空载同步试验。试验数据如表3所示。

表3 空载同步误差

图4 调整参数值

图5 空载同步试验

工况1的试验结果为:空载状态下,通过增大系统流量、背压、油液黏度,分流马达FDR 3/4可达到技术指标要求;同步马达ADRA010622的同步精度超差。

2)工况2:均载试验。试验数据如表4所示。

表4 均载同步误差

工况2的试验结果为:均载状态下,分流马达FDR 3/4与同步马达ADRA010622均可达到技术指标要求,但FDR 3/4同步精度更高。

3)工况3:偏载试验。同步试验数据如表5所示。

表5 偏载同步误差

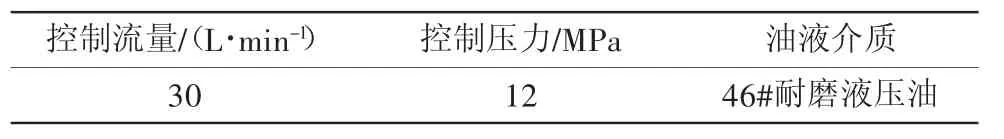

工况3下的试验结果为:偏载状态下,分流马达FDR 3/4可达到技术指标要求;同步马达ADRA010622同步精度部分超差。通过不同工况下的试验,分流马达FDR 3/4同步精度更高、更稳定,用于左、右舱盖开合时2组油缸的同步控制。根据试验结果,2020年10月—2020年11月采用分流马达FDR 3/4对工作舱盖进行了试验,试验系统原理图如图6所示,控制参数如表6所示,试验数据如表7所示。

表6 工作舱盖液压缸控制系统参数

表7 同步精度试验数据 mm

图6 工作舱盖试验系统原理图

5 结语

某工作舱盖3支液压缸伸缩时不能完全同步,导致舱盖两端铰链受力突变,会产生舱盖撕裂的严重后果等问题,本文对3支液压缸的同步控制技术进行研究,首先优选出同步控制单元,通过对油量、压力、介质黏度单一变量进行控制,优化出3支液压油缸同步的最优参数。最后通过试验,实现了3支液压缸同步,满足了产品的设计要求,该方法可为液压缸的同步提供技术参考。