一种高辐射厂房转运设备机构的研究

田树海

(大连华锐重工集团股份限公司,辽宁大连 116013)

0 引言

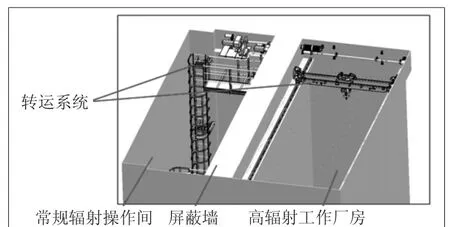

随着核电技术的发展,目前逐渐由三代核电技术向四代核电技术过渡。快中子反应堆作为国内外积极研发的四代核电技术堆型的一种,越来越受到各国的重视。高辐射厂房转运设备安装于四代快中子反应堆核电站屏蔽室、热室等高辐射厂房顶部,用于在指定操作范围内、指定位置对乏组件、破损组件密封罐等高放射性物项的转运。针对其使用的特殊环境及使用范围,高辐射厂房转运设备与常规起重设备的布置不同,改变了常规起重设备中驱动机构与执行机构一体化的布置形式,采用全移离式整体布置方案设计,将驱动机构与执行机构布置在2个不同的房间内(如图1),既完全实现设备使用功能,也满足了设备操作、维护功能。

图1 转运设备厂房布置图

1 总体设计方案与技术参数

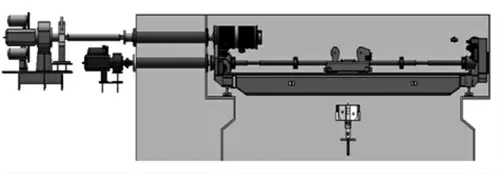

高辐射厂房转运设备是核电乏组件运输工艺系统的关键设备之一,因操作乏组件厂房的辐射剂量较高,对人体有较大伤害,不宜与人直接接触,因此将转运设备布置在2个厂房内:高辐射厂房(>100 mSv/h)和常规辐射操作间(≤0.01 mSv/h);2个厂房之间通过屏蔽墙隔开,以利于实现设备功能和方便维护。该设备主要由驱动机构(位于常规辐射操作间)、执行机构(位于高辐射厂房)、贯穿件(位于屏蔽墙内)、电控系统(位于常规辐射操作间)及支撑执行机构的主体钢结构和附属钢结构等组成,如图2及图3所示,额定起重量为1 t[1],起升高度为11.5 m,起升速度为8 m/min,小车运行速度为12 m/min,大车运行速度为12 m/min。

图2 转运设备组成图

图3 转运设备立面图

此转运设备使用的材料与其他常规环境的起重设备不同,位于高辐射厂房内的执行机构及其结构部分全部采用不锈钢材料制成,而位于常规辐射操作间的驱动机构及其结构部分则采用常规碳钢材料。

驱动机构分为起升、小车运行、大车运行3个驱动机构;执行机构分为起升、小车运行、大车运行3个执行机构。

驱动机构由电动机、减速器、联轴器、制动器等组成,通过穿墙贯穿件与相应执行机构的卷筒连接,卷筒转动使缠绕在卷筒上的钢丝绳实现收放,从而通过钢丝绳卷绕系统带动吊钩组升降和小车运行、大车运行,来实现垂直方向、水平方向的动作功能。

设计的各机构起制动平稳可靠,所有部件设计均具有足够的强度、刚度、耐疲劳性和使用寿命,安全装置设计符合GB 6067.1-2010《起重机械安全规程》的规定和要求[2]。

2 研发的主要机构组成

2.1 起升机构

起升机构由起升驱动机构和起升执行机构通过贯穿件连接到一起组成了起升机构[3]。

驱动装置通过贯穿件和钢丝绳卷绕系统,将动力传递给执行构件——吊钩滑轮组。

起升机构采用双钢丝绳卷绕系统加安全制动器的单一故障保护形式,也就是说在一根钢丝绳断裂的情况下,另外一根可保证被吊装的组件稳定、不掉落,且可安全地将组件运送到安全工位。

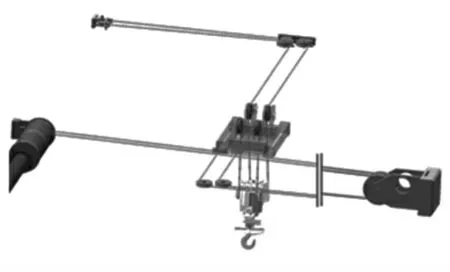

起升机构具体组成包括驱动装置1、贯穿件2、钢丝绳卷绕系统、吊钩滑轮组4和安全保护装置7等,如图4及图5所示。

图4 起升机构布置简图

图5 起升机构钢丝绳卷绕三维简图

驱动装置1安装在常规辐射操作间安全的环境里,包括电动机8、减速器9、制动器10、联轴器11等。

贯穿件2是横贯常规辐射操作间与高辐射工作厂房之间墙壁的传动轴。

执行机构的钢丝绳卷绕系统3包括卷筒12、钢丝绳Ⅰ13、钢丝绳Ⅱ14、定滑轮组、平衡臂15。定滑轮组由A滑轮、B滑轮、C滑轮、D滑轮、E滑轮、F滑轮、G滑轮、H滑轮、J滑轮、K滑轮组成。平衡臂15、A滑轮和F滑轮固定在高辐射工作厂房墙壁上,C滑轮、D滑轮、H滑轮、J滑轮固定在小车5上,B滑轮、E滑轮、G滑轮、K滑轮固定在桥架6上。吊钩滑轮组4由甲滑轮、乙滑轮、丙滑轮、丁滑轮组成。钢丝绳Ⅰ14一端固定在卷筒12上,另一端经过A滑轮、B滑轮、C滑轮、甲滑轮、乙滑轮、D滑轮、E滑轮,最后固定在平衡臂15的一端。钢丝绳Ⅱ14一端固定在卷筒12上,另一端经过F滑轮、G滑轮、H滑轮、丙滑轮、丁滑轮、J滑轮、K滑轮,最后固定在平衡臂15的另一端。其中一根钢丝绳出现故障时,另一根钢丝绳也可以吊起载荷,消除安全隐患,提高设备的安全可靠性。当吊车进行横向或者纵向运动时,起升机构的钢丝绳卷绕系统配合收、放绳即可。起升机构钢丝绳卷绕三维简图如图5所示。

安全保护装置7中的起升最高、最低处减速、停止终端行程开关和起升超行程开关全部从高辐射工作厂房移出,安装在常规辐射操作间驱动装置1的减速器9上。

2.2 小车运行机构

小车运行驱动机构和小车运行执行机构通过贯穿件连接到一起组成了小车运行机构。

小车运行机构中驱动装置通过贯穿件和钢丝绳卷绕系统,将动力传递给执行构件——车轮组及小车架。

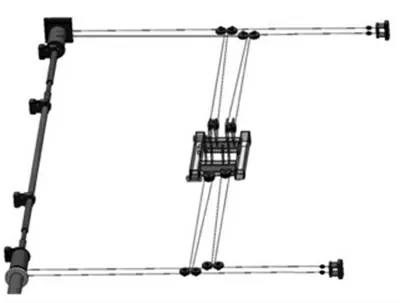

小车运行机构具体组成包括驱动装置1、贯穿件Ⅱ2、钢丝绳卷绕系统3、车轮组及小车架4和安全保护装置5,如图6及图7所示。

图6 小车运行机构布置简图

图7 小车运行机构钢丝绳卷绕三维简图

小车运行机构的驱动装置1包括电动机6、减速器7、制动器8、联轴器9,安装在常规辐射操作间安全的环境里。

小车运行机构的安全保护装置5中的运行方向两端的二级运行行程限位器全部安装在驱动装置1的减速器7上。

钢丝绳卷绕系统3包括卷筒10、钢丝绳Ⅰ11、钢丝绳Ⅱ12、钢丝绳Ⅲ13、钢丝绳Ⅳ14、卷筒15、定滑轮组。定滑轮组由J滑轮、K滑轮、L滑轮、M滑轮、N滑轮、O滑轮、P滑轮、Q滑轮、R滑轮、S滑轮、T滑轮、U滑轮组成。K滑轮、N滑轮、Q滑轮、T滑轮固定在车轮组及小车架4上,J滑轮、L滑轮、M滑轮、O滑轮、P滑轮、R滑轮、S滑轮、U滑轮固定在桥架上。钢丝绳Ⅰ11一端固定在卷筒10上,另一端经过J滑轮、K滑轮、L滑轮,最后固定在高辐射工作厂房墙壁上。钢丝绳Ⅱ12一端固定在卷筒10上,另一端经过M滑轮、N滑轮、O滑轮,最后固定在高辐射工作厂房墙壁上。钢丝绳Ⅲ13一端固定在卷筒15上,另一端经过P滑轮、Q滑轮、R滑轮,最后固定在工作车间墙壁上。钢丝绳Ⅳ14一端固定在卷筒15上,另一端经过S滑轮、T滑轮、U滑轮,最后固定在高辐射工作厂房墙壁上。其中任意一根钢丝绳出现故障时,其他钢丝绳一起就可以临时转运载荷到指定工位,可消除安全隐患,提高设备的安全可靠性。

小车运行机构的钢丝绳卷绕系统采用上述的缠绕系统,实现了大运行机构单独动作时,小车运行机构的钢丝绳卷绕系统配合收、放绳即可。

2.3 大车运行机构

大车运行驱动机构和大车运行执行机构通过贯穿件连接到一起组成了大车运行机构。驱动装置通过贯穿件和钢丝绳卷绕系统,将动力传递给执行构件车轮组及桥架。

大车运行机构具体组成包括驱动装置1、贯穿件2、钢丝绳卷绕系统3、平衡绳系统4、车轮组及桥架5和安全保护装置6,如图8及图9所示。

图8 大车运行布置简图

图9 大车运行机构钢丝绳缠绕三维简图

大车运行机构的驱动装置1包括电动机7、减速器8、制动器9、联轴器10,全部移离出工作车间,安装在工作车间外安全的环境里。

大车运行机构的贯穿件2是横贯安全环境与工作车间之间的墙壁的大车运行机构的传动轴。

大车运行机构的钢丝绳卷绕系统3包括卷筒Ⅰ11、钢丝绳Ⅰ12、定滑轮组、卷筒Ⅱ13、钢丝绳Ⅱ14。定滑轮组由A滑轮、B滑轮、C滑轮、D滑轮、E滑轮、F滑轮组成。A滑轮、B滑轮、C滑轮、D滑轮、E滑轮、F滑轮固定在工作车间墙壁上。钢丝绳Ⅰ12一端固定在车轮组及桥架5一侧,另一端经过A滑轮、卷筒Ⅰ11、B滑轮、C滑轮,最后固定在车轮组及桥架5的另一侧。钢丝绳Ⅱ14一端固定在车轮组及桥架5一侧,另一端经过D滑轮、卷筒Ⅱ13、E滑轮、F滑轮,最后固定在车轮组及桥架5的另一侧。钢丝绳Ⅰ13、钢丝绳Ⅱ14相互独立,其中一根钢丝绳出现故障时,另一根钢丝绳就可以临时转运载荷到指定工位,可消除安全隐患,提高设备的安全可靠性。

大车运行机构的平衡绳系统4包括固定座Ⅰ15、钢丝绳、定滑轮组、固定座Ⅱ16。定滑轮组由G滑轮、H滑轮组成。固定座Ⅰ15、固定座Ⅱ16固定在工作车间墙壁上。钢丝绳一端固定在固定座Ⅰ15上,另一端经过G滑轮、H滑轮最后固定在固定座Ⅱ16。该系统起到均衡轮压和大车运行机构平稳运行作用。

大车运行机构的安全保护装置6中的运行方向两端的二级运行行程限位器全部移离出工作车间,安装在驱动装置1的减速器8上。

大车运行机构的钢丝绳卷绕系统采用上述的缠绕系统,实现了大运行机构单独动作时,小车运行机构的钢丝绳卷绕系统配合收、放绳即可。

3 技术创新点

3.1 全移离整体布置方案满足狭小空间要求

四代快中子反应堆核电站,房体结构布置紧凑,留给转运系统的安装空间极其有限,而系统的服务范围要求覆盖面却很广泛。研究采用将驱动机构、操作系统移出高辐射厂房,仅留执行机构在辐射厂房内,两者间通过穿过墙体的贯穿件连接的方案,既减小了设备占地面积,又保证了设备的方便检修维护。

3.2 各执行机构均采用钢丝绳驱动

打破传统起重设备大车、小车、运行机构减速电动机连接车轮驱动的传统设计理念,采用卷筒卷放钢丝绳,钢丝绳带动大车机构、小车机构运行的全新设计理念。

3.3 研制具有单一故障保护功能全移离式传动系统

核电产品的高安全性,提出在单一故障的情况下要保证载荷不跌落,并要求将载荷安全运送到指定位置。

此次研发的转运设备各机构均采用冗余的钢丝绳缠绕方式,比如起升机构和大车运行机构采用2套钢丝绳缠绕系统、小车运行机构采用4套钢丝绳缠绕系统,来保证每个机构在任意一根绳发生断裂的情况下,此机构都能通过其他钢丝绳缠绕系统实现运行,进而保证单根断绳事故状态下,能够安全将载荷运送到指定工位。

3.4 研发高效传递动力且有效防辐射泄漏的贯穿件

转运设备的执行机构和运行机构分处不同厂房,既要实现机构间动力有效传递,又要保证传递过程无辐射泄漏,作为连接两个机构的贯穿件的研发至关重要,如图10所示。

图10 贯穿件简图

贯穿件的设计采用两层套管加一根传动轴的设计方案,传动轴两端安装的轴承,既能保证传动轴的自由转动,又起到了很好支撑的作用。外侧套筒预埋到墙体,安装轴承及传动轴的内层套筒通过螺栓与外侧套筒固定。内层套筒及传动轴均采用阶梯式的结构,可有效防止辐射传递。各连接件均采用不锈钢材料制造,套管间采用间隙配合方便安装,在每层套管端部采用加设丁腈橡胶圈的方法弥补间隙的辐射泄漏。

4 结语

通过对高辐射厂房转运设备的机构研究,既满足了设备强核辐射源污染环境的特殊使用要求,又实现了设备吊装功能,同时简化了设备结构,加工件、外配套件减少降低了安装精度要求和设备成本;而且完全解决了人员无法进入特种环境检修和维护设备的问题,人员可以直接在安全的环境下检修和维护转运,大大降低了维修成本,缩短了维修时间。

此次研发的设备除了可以应用到强核辐射源污染环境的转运设备外,也可用于充斥有害物质污染的特种环境中,以及电磁屏蔽要求较高的设备传动上,具有广阔的应用市场。