基于电气阻尼-刚度控制的双馈风电机组轴系扭振抑制策略

司金冬,柴兆森,,李 辉,龚立娇,王 宾,3,张 新

(1. 石河子大学机械电气工程学院,新疆 石河子 832003;2. 重庆大学输配电装备及系统安全与新技术国家重点实验室,重庆 400044;3. 清华大学电机系电力系统及发电设备控制与仿真国家重点实验室,北京 100084)

0 引言

随着风电大规模接入,各种控制策略和锁相环的大规模应用使得风电机组与电力系统的交互作用成为一个很突出的问题[1-2]。而传动链作为机电能量转化的关键部件,受到电磁转矩和机械转矩2个方面的扰动冲击[1]。由于传动链具有柔性特征,长期工作于扭振状态下增加了传动链的疲劳损伤,严重缩短了机组寿命,影响了机网稳定性[3-4]。因此,深入研究机网交互特性下的扭振抑制策略具有重要意义。

获知风电机组的动态特性是采取有效扭振抑制策略的前提。文献[4]分析了传动链参数与双馈风电机组动态特性的关系,但并未考虑电气控制的作用。文献[5-6]利用小信号模型建立了电磁转矩和传动链扭振的关系,分析了功率控制下电气阻尼对扭振抑制的影响,但并未考虑传动链机械耦合的关系。进一步,文献[7-8]利用复转矩法建立反映机电振荡的电磁和机械耦合表达式。但文献[5-8]均基于机械尺度上的风扰动进行分析研究,并未考虑电网故障的情况。对此,文献[9-10]研究了低电压穿越下传动链振荡的机理、模式和频率。上述文献对传动链扭振的机电耦合动态特性进行深入研究,但并未考虑传动链等效阻尼和等效刚度。

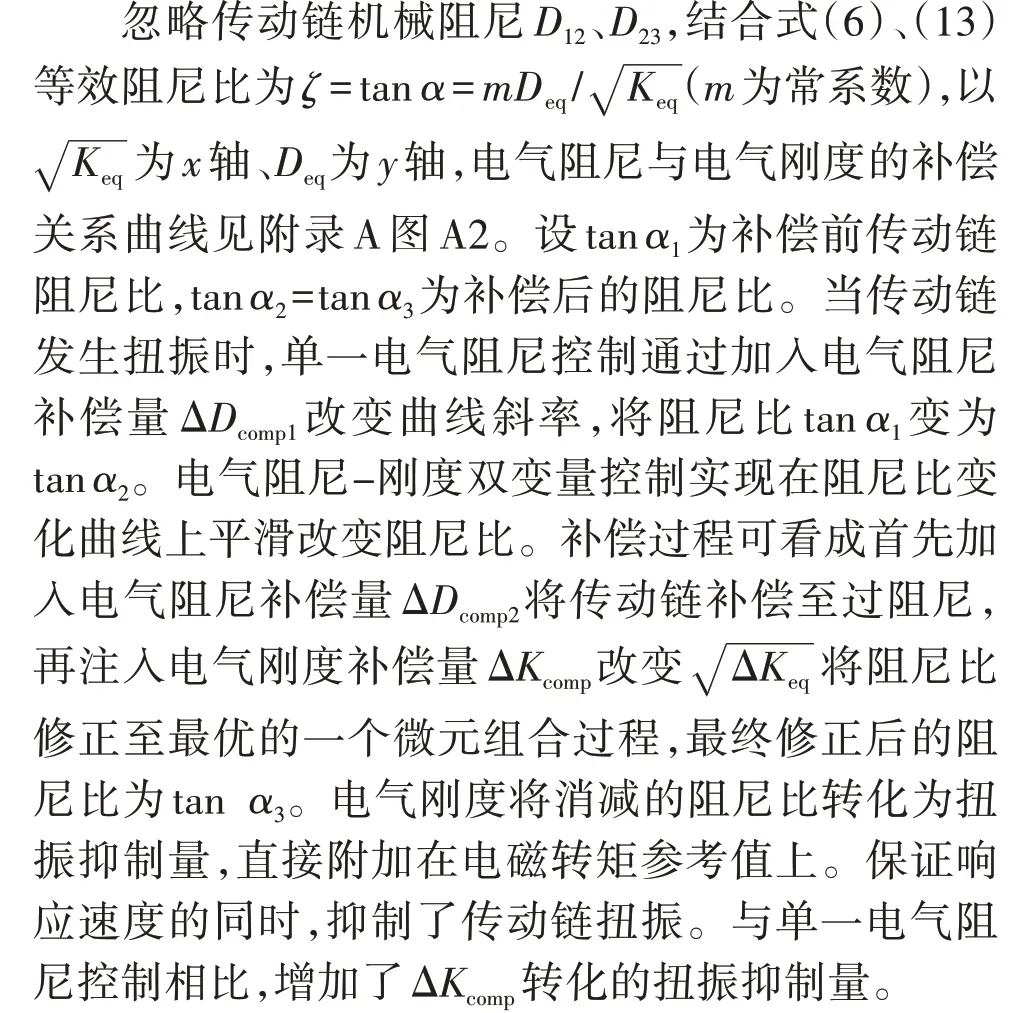

阻尼是传动链的重要参数,合适的阻尼系数将抑制轴系振荡。文献[11-12]利用带通滤波器增加了传动链谐振频率点处的阻尼。但滤波器的设计基于传动链固定参数,无法保证参数变化下的抑振效果。文献[13]提出滑模非线性控制改变转子电流抑制传动链参数非线性时变的扭振;文献[14]提出一种将高速轴转速波动附加到有功参考值的轴系扭振抑制策略,无需传动链参数,但转速波动无法反映质量块间的机械扭转角;文献[7]采用复转矩法分析不同控制环节的扭振抑制机理,提出一种不同控制环节下的最优抑振策略。但文献[7,11-14]所采用的方法均利用电气阻尼进行补偿,没有考虑高低速轴的补偿差异,在抑振的同时可能无法保证轴系响应速度;并且高低速轴机电耦合程度的不同会导致传动链整体阻尼比难以调节。文献[15-16]针对风扰动引起的传动链低频振荡问题,提出利用电气阻尼和电气刚度双变量的轴系扭振抑制策略,但并未给出电气刚度的准确表达式。然而目前这些抑振策略大多在风扰动或电气扰动下进行分析,对2 种激励共同作用下的扭振抑制研究尚待深入。传动链同时受到机械转矩和电磁转矩的作用,由于风力机的惯性使得风速变化引起的机械转矩扰动属于机械时间尺度下的扰动;而由定、转子电流决定的电磁转矩时间尺度远小于机械时间尺度。故传动链的扭振行为可归结为双时间尺度下的扰动耦合。因此,考虑传动链高低速轴差异、电网和双时间尺度扰动的扭振抑制需要进一步研究。

基于此,本文在分析高低速轴动态特性的基础上,提出电气阻尼-刚度相协调的轴系扭振抑制策略。首先推导出传动链电磁转矩与机械扭转角的传递函数,分析高低速轴的机电耦合动态特性。其次建立电气刚度对扭振抑制的作用机理,计及高低速轴的时间响应,提出电气阻尼-刚度双变量的轴系扭振抑制策略。最后对所提控制策略在湍流风和电压暂降2 种激励下的抑制效果进行仿真验证。与传统阻尼控制相比,所提策略充分发挥传动链的机电强耦合作用,可在保证响应速度的同时,更好地抑制轴系扭振和输出功率波动。

1 双馈风电机组模型

1.1 传动链三质量块模型

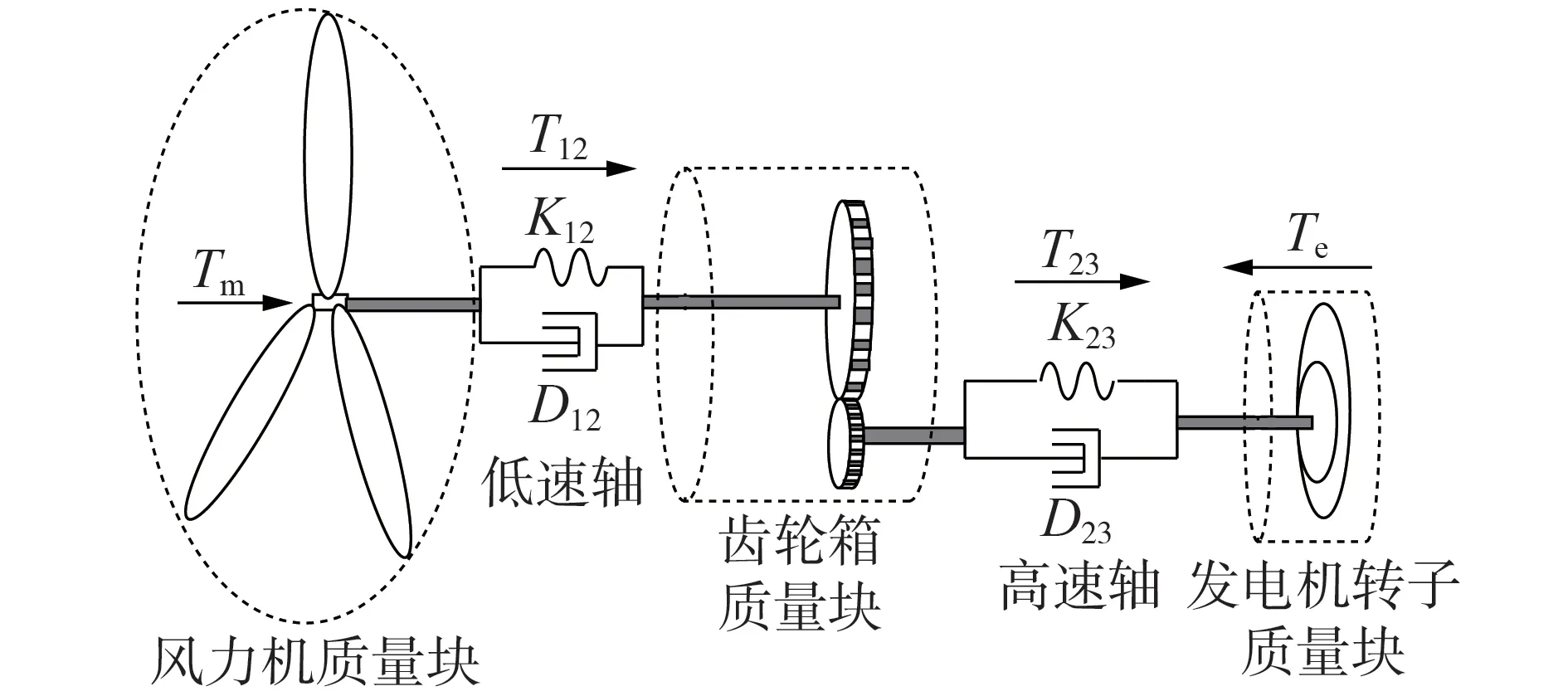

双馈风电机组传动链由风力机、齿轮箱、发电机等构成。为简化分析机网交互作用,同时考虑轴系模型准确性,运用集中质量法将整个传动链简化为三质量块模型,即风力机质量块、齿轮箱质量块和发电机转子质量块,风力机质量块与齿轮箱质量块由低速轴连接,齿轮箱质量块与发电机转子质量块由高速轴连接,如图1 所示。图中,D12、D23分别为低、高速轴机械阻尼;K12、K23分别为低、高速轴机械刚度;T12、T23分别为低速轴、高速轴传递转矩;Tm、Te分别为机械转矩和电磁转矩。

图1 双馈风电机组传动链三质量块等效模型Fig.1 Equivalent model of three-mass blocks of drive chain of doubly-fed wind turbine

将低速侧各量归算至高速侧,建立传动链三质量块动力学方程[14],如式(1)所示。

式中:H1、H2、H3为各质量块惯性常数;ω1、ω2、ω3为各质量块角速度;θ1、θ2、θ3为各质量块机械角度。

1.2 双馈风电机组空气动力学模型

在设计变速恒频双馈风电机组时,为提高运行效率,通常将风力机最大风能追踪区域设定为最常出现的风速范围。在最大风能追踪区域,风力机控制子系统实行定桨距角控制,转速随风速相应变化,风能利用系数始终保持最大恒定值Cpmax,叶尖速比保持最佳值λopt。此时风力机将捕获最大风能,输送给传动链的功率为[14]:

式中:v为进入风力机扫掠面之前的空气流速。

2 传动链轴系扭振特性分析

本节首先利用模态分析法推导传动链的固有模态,建立表征扭振特性的机械扭转角方程,分析其弱阻尼特性。其次推导功率控制下的机电耦合表达式,引入等效阻尼、等效刚度,推导高低速轴阻尼比。最后以频谱分析和载荷分析进行验证,证明了分析结果的正确性。

2.1 传动链轴系本身特性分析

传动链三质量块动力学方程可以转化为[11]:

根据式(1),低、高速轴机械扭转角微分方程分别为:

表1 传动链模型参数Table 1 Parameters of drive chain model

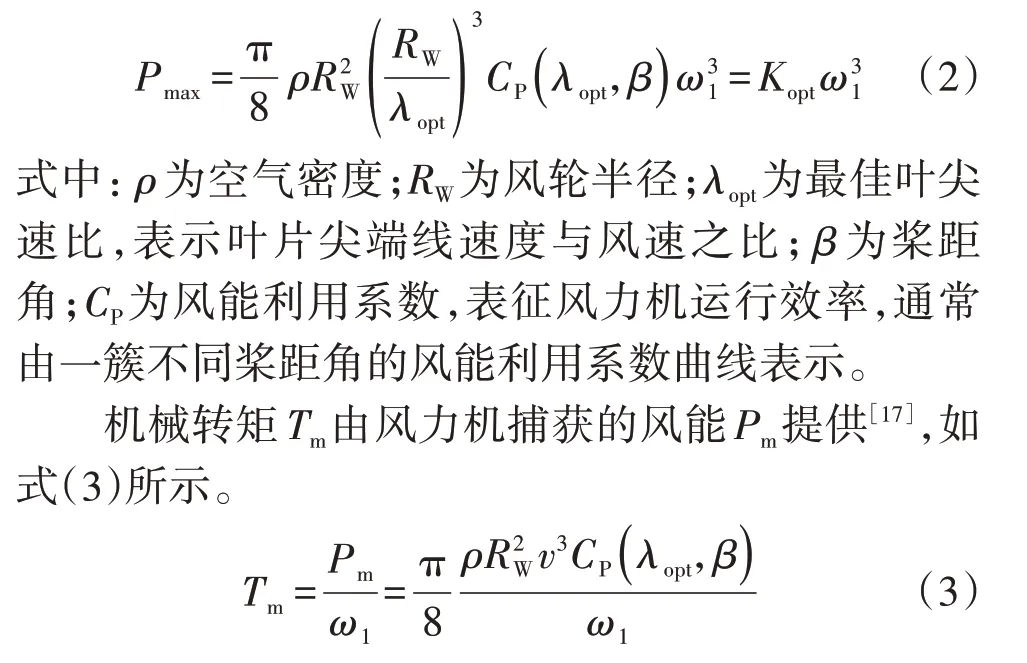

式(7)所对应的幅频特性曲线如图2 所示。传动链各轴系均出现谐振频率增益很高的点,在谐振频率点附近相位出现180°的突变,表明电磁转矩会激发高、低速轴极不稳定的扭转振荡,同时低速轴谐振增益更大,意味着扭振更严重。

图2 θ12(s)/T23(s)和θ23(s)/Te(s)频域特性曲线Fig.2 Frequency domain characteristic curves of θ12(s)/T23(s)and θ23(s)/Te(s)

2.2 机电耦合下的轴系特性分析

转子侧变流器的有功控制将转速偏差转化为电磁转矩传递给传动链,增强了变流器与传动链的机电联系。参照附录A 表A1所示双馈风电机组参数,设发电机额定转速为1.2 p.u.。转速电流双闭环控制器框图如附录A 图A1 所示[5],转子侧变流器有功控制包含电流内环、转速外环。传动链振荡过程中,由于电流环时间尺度远小于机械时间尺度,转速外环得到的电流参考值能够被很好地跟随[9]。忽略电流内环控制,得到电磁转矩改变量ΔTe与发电机转子电角速度偏差量Δω3的传递函数[5]为:

式中:Kp、Ki分别为转速外环比例、积分参数。机组在稳定运行情况下,高速轴与低速轴传递转矩大小一致,由式(1)可得风力机转速增量Δω1与发电机转子角速度偏差量Δω3之比为:

式中:Ds、Ks分别为传动链的机械阻尼、机械刚度。根据式(12)、(13),电磁转矩提供正的电气刚度和电气阻尼,幅值与轴系惯性常数和转速外环比例、积分参数有关。电气阻尼Dei大于电气刚度Kei,而传动链机械刚度Ks远大于机械阻尼Ds,根据式(13),由于传动链机械阻尼受到机电耦合的影响程度更大,且幅值很小,当电气阻尼为负时,轴系等效阻尼将降低轴系稳定性。

根据MATLAB/Simulink 中湍流风下的电压暂降仿真分析结果,当电网扰动激发轴系振荡时,低速轴上只存在1.7 Hz 的扭振频率,高速轴存在1.7、9.2 Hz 的扭振频率。与模态分析的轴系固有频率相比,由于电磁转矩的电气刚度作用,扭振频率发生了偏移。可见在湍流风与电网扰动下只会激发轴系固有频率,而当激发轴系振荡时,由于电气刚度耦合作用会使扭振频率相对固有频率发生偏移,仿真分析验证了式(13)所示的理论分析结果。

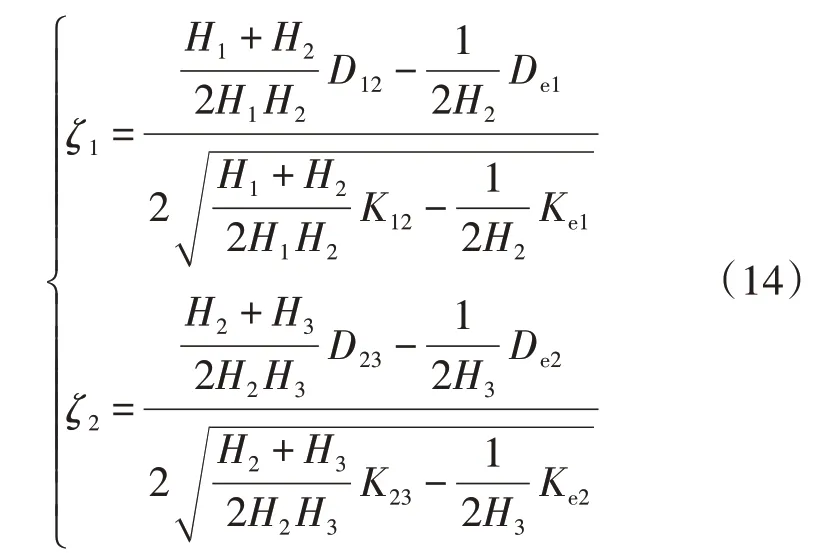

将式(13)代入式(6)可得低、高速轴的等效阻尼比分别为:

考虑到实际工程中阻尼比一般为0.4~0.8,设最优阻尼比0.707 为期望值,根据式(14)计算低、高速轴阻尼比分别为0.121 9、0.266 4。当不施加任何补偿时,整个传动链处于弱阻尼状态。高低速轴的阻尼比不同导致激发扭振的难易程度也不同。由于谐振频率点相近,一旦低速轴扭振被激发,整个传动链都会发生扭振,低速轴扭振情况更严重。证明了图2 所示的低速轴在谐振点处增益更大、相位突变更剧烈的现象。

2.3 扭振载荷分析

无论是风扰动还是电网扰动都会激发传动链的固有扭振频率。基于NREL WP-1.5 MW 双馈风电机组,施加平均风速为11 m/s、持续时间为500 ms的A 类湍流风扰动,同时施加三相电压对称暂降的电网扰动,暂降深度为额定电压的60%。分析扰动运行与正常运行工况下传动链的载荷。利用雨流计数法将传动链轴系载荷转化为当量等效疲劳载荷(S-N斜率曲线取10)[9],结果如表2所示。

由表2 可知,扰动运行工况下,发电机转子最大载荷达到10.72 kN/m,为正常运行工况下发电机转子载荷的1.57 倍,最小载荷约为正常运行工况下的8.15%,受到冲击性载荷。而高、低速轴最大载荷分别较正常运行工况增加了0.17%、0.16%,没有受到冲击性载荷,但正常运行工况下的低、高速轴最小载荷均为扰动运行工况下的1.58 倍,轴系载荷的波动明显加剧。可见,传动链在扰动工况的影响下,发电机转子载荷出现冲击性载荷,而低、高速轴振荡明显加剧,出现较大的扭振,缩短了传送链寿命。

表2 传动链载荷分析结果Table 2 Load analysis results of drive chain单位:kN·m-1

3 电气阻尼-刚度抑制策略

为了对高、低速轴进行特定补偿,首先推导出高、低速轴电气阻尼-刚度双变量控制的阻尼比表达式;其次分析电气阻尼和电气刚度转化扭振抑制量的原理,发现高、低速轴补偿速率不同的问题;最后建立最优的扭振抑制与响应控制参数的目标函数,确定最优补偿值。

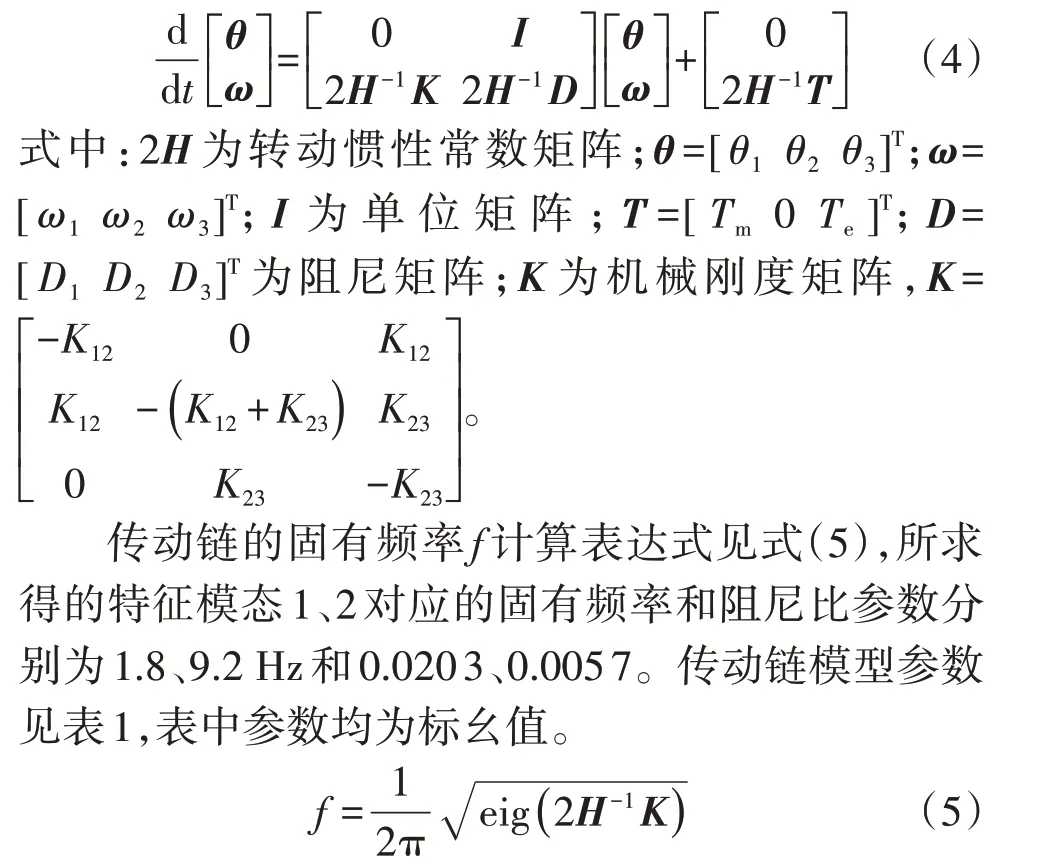

3.1 电气阻尼-刚度抑制器设计

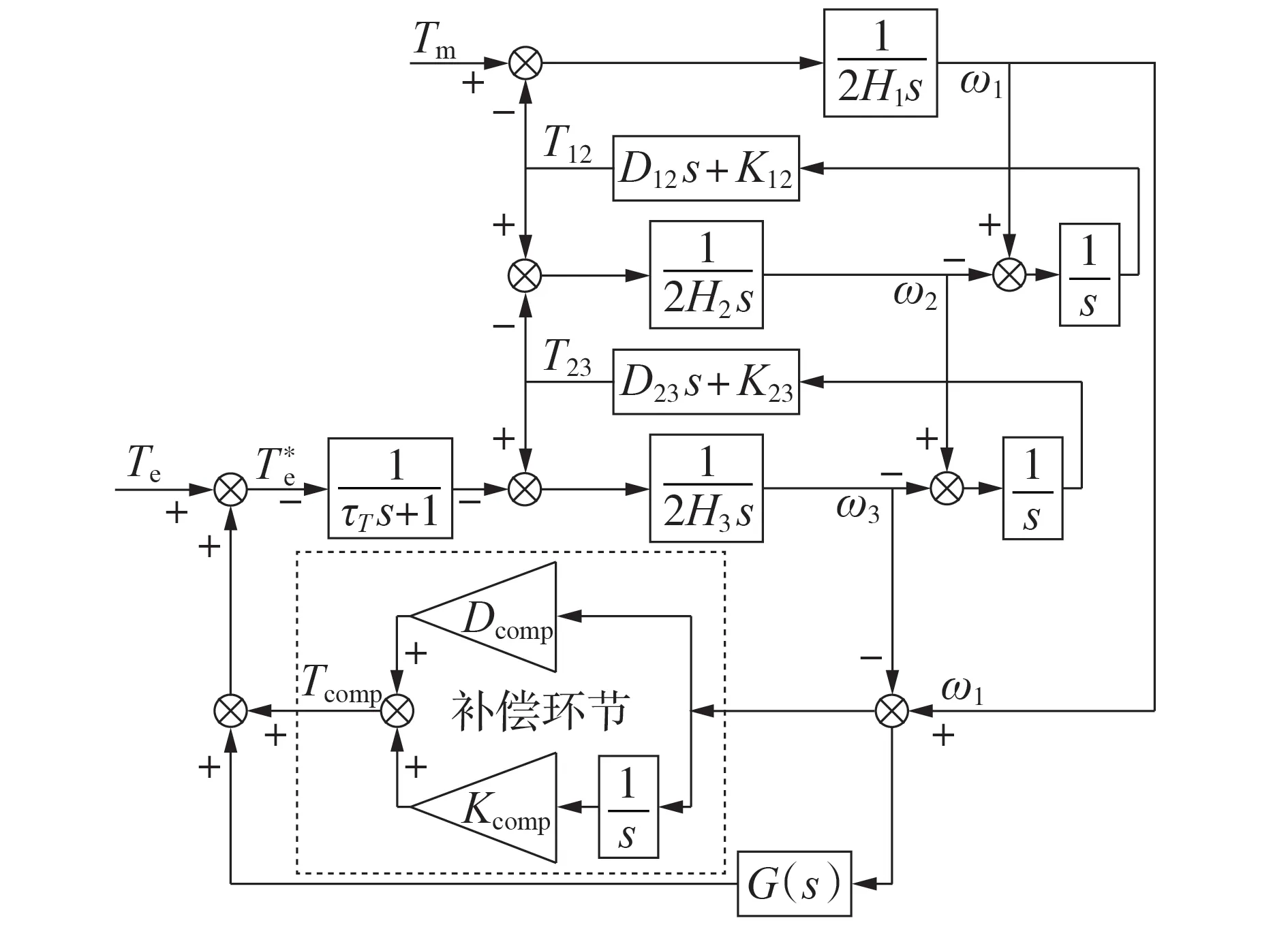

将双馈感应电机用一阶惯性环节表示,以风轮转速与发电机转速偏差为补偿输入,采用一个轴系补偿器同时对高、低速轴进行补偿,补偿量直接叠加至电磁转矩参考值上。附加控制环节包含电气阻尼和电气刚度2 个通道,所提附加控制策略简化框图如图3中虚框所示。图中,G(s)为Te与ΔωΔ间的传递函数,G(s)=-H1(Kps+Ki)/[(H1+H2)s];Tcomp为控制环节对电磁转矩参考值的补偿转矩;T*e为补偿后的电磁转矩参考值;Dcomp、Kcomp分别为电气阻尼和电气刚度补偿系数;τT为感应电机惯性时间常数。

图3 电气阻尼-刚度控制框图Fig.3 Block diagram of electrical damping and stiffness control

补偿转矩Tcomp为:

将式(13)代入式(15),结合式(14),得到补偿后低、高速轴阻尼比分别为:

式中:a、c和b、d分别为传动链低、高速轴机械量和电气量系数,其大小与惯性常数有关;Dcomp-Dei、Kcomp-Kei表示机电耦合分量,该分量的绝对值与机组参数有关,其值的正负号与电气补偿有关,取正表示耦合分量增强了轴系等效阻尼和等效刚度,有利于稳定运行,取负表示加强了轴系柔性,不利于稳定运行。由式(16)可知:当补偿电气阻尼时,高、低速轴阻尼比随之增大;补偿电气刚度对过阻尼有修正作用,修正的程度与传动链本身参数有关,同时电气刚度的补偿是基于扭振特征量Δθ的补偿,有利于抑制传动链的振荡。

阻尼比ζ能同时反映传动链的响应速度和扭振的抑制程度。由式(16)可知,当低、高速轴机械量系数比为a∶c=6∶1时,ζ2的改变较ζ1迅速得多;当机械量与电气量系数比为a∶b=1∶1,c∶d=3∶1,即低、高速轴注入相同电气刚度时,Kcomp对ζ2的消减效果要小于ζ1,低速轴所转化的扭振抑制量要大于高速轴。刚好解决低速轴扭振严重的问题。因此,相比单一阻尼控制,电气阻尼-刚度双变量控制可通过注入Dcomp和Kcomp这2 个分量协调控制传动链高低速轴的阻尼比,增加抑振补偿量。

3.2 控制参数确定与性能验证

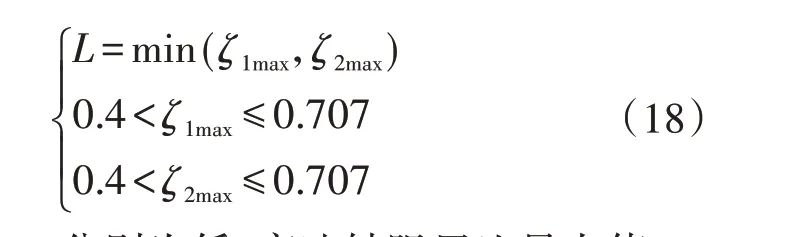

为获取最优的扭振抑制与响应控制参数,使得高、低速轴都能获得最优控制效果。选取传动链轴系阻尼比在区域内的最大值为目标,建立目标函数见式(18)。

式中:ζ1max和ζ2max分别为低、高速轴阻尼比最大值。

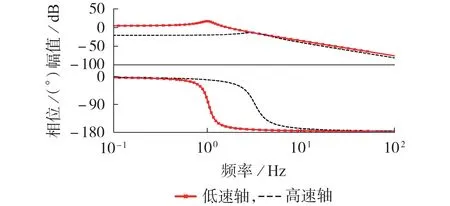

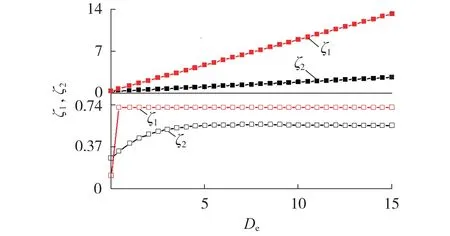

为了达到平衡低、高速轴补偿效果,协调阻尼和刚度系数使ζ1=ζ1max=0.707,将注入电气阻尼从0逐渐增大,求取ζ2的最优值。将阻尼比性能变化曲线与文献[18]比较,如图4 所示,原始数据见附录A表A2。

图4 阻尼比性能比较Fig.4 Comparison of damping ratio performances

图4 上、下图分别为文献[18]、本文所提电气阻尼-刚度控制的阻尼比性能变化趋势。当采用电气阻尼-刚度控制时,低速轴阻尼比保持最优值0.707。由于电气刚度Kcomp的协调作用,随着电气阻尼的增加,高速轴阻尼比先升后降。当Dcomp∈[0.406,7.5]p.u.时,低速轴保持恒定最佳阻尼比,高速轴阻尼比明显提高,随着Dcomp增大,振荡频率增大;当Dcomp∈(7.5,15.5]p.u.时,随着Dcomp增大,高速轴阻尼比减小,振荡频率增大。当补偿电气阻尼、电气刚度分别为7.5 p.u.、57.096 p.u.时,各轴段阻尼比最大,ζ1=0.707,ζ2=0.558 9。当ζ1=0.707 时,文献[18]中ζ2=0.329,相较于本文所提策略减少了0.229 9,这表明电气阻尼-刚度控制能够提供更多的扭振抑制量,同时保证了较好的响应速度。

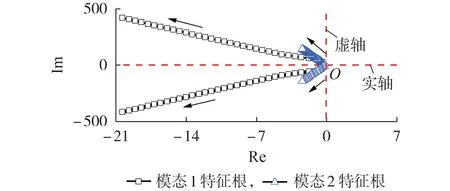

为了说明电气阻尼-刚度控制的影响,图5 绘制了传动链扭振特征值的位置变化。当补偿增益增加时,传动系统的2 个振荡模态特征根均随着0 <ζ<1的变化趋势向远离虚轴方向移动,表明该振荡模式下的等效阻尼增加。

图5 传动链极点位置变化Fig.5 Pole position change of drive chain

4 时域仿真分析验证

为验证电气阻尼-刚度控制抑制扭振的有效性,本节基于FAST-MATLAB/Simulink 建立1.5 MW 双馈风电机组暂态模型,见附录A 图A3。由FAST 模拟风力机输出的气动转矩,在MATLAB/Simulink中建立三质量块传动链和双馈电机,系统参数见附录A 表A3,以湍流风与电网电压三相对称暂降扰动引起的传动链扭振为例,验证电气阻尼-刚度控制抑振效果。仿真条件设置如下:Turbsim 模块模拟平均风速为11 m/s 的A 类湍流风,见附录A 图A4;电网在第20 s施加三相电压暂降扰动,骤降幅值为0.6 p.u.,持续时间为500 ms。

4.1 电气阻尼-刚度控制对系统稳态影响

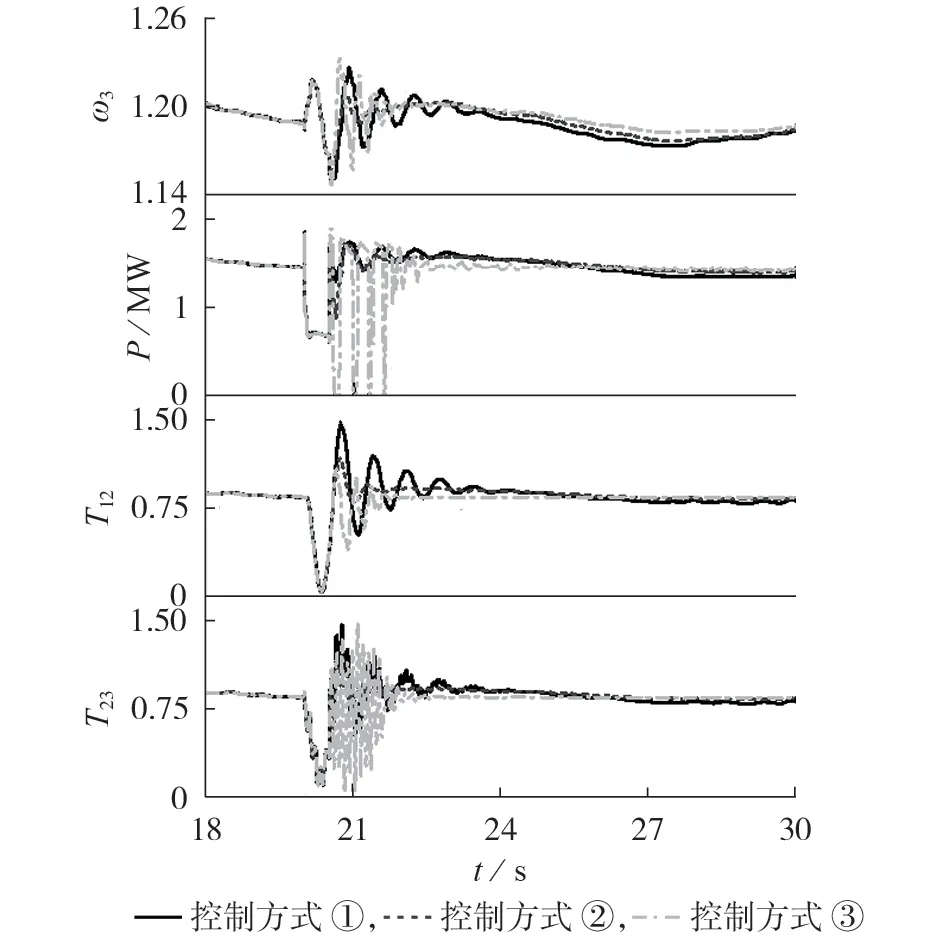

为了说明电气阻尼-刚度控制对系统稳定性的影响,本文设置如下3 种控制方式对比分析机组的运行特性:①双馈风电机组无阻尼控制;②双馈风电机组附加电气阻尼-刚度控制;③双馈风电机组附加电气阻尼-刚度变参数控制。对比结果如图6 所示,图中ω3、T12、T23均为标幺值。

图6 3种控制方式下双馈风电机组运行特性Fig.6 Operation characteristics of doubly-fed wind turbine under three control methods

根据图6 所示机组运行特性波形,比较控制方式①、②对机组内部稳定性的影响。与无阻尼控制相比,系统加入补偿环节后发电机转速波动幅度降低了0.02 p.u.,振荡时间缩短约2.5 s;低速轴转矩波动幅值约为无补偿时的48%,振荡时间缩短2.5 s,明显减少了轴系扭振时间;传动链高速轴扭矩经2.5个周期后达到稳定;附加补偿环节使有功功率恢复加快,振荡时间缩短2.5 s,缓解了传动链轴系扭转载荷,但加剧了有功功率恢复过程中的波动,在第一个周期内其峰值增大0.43 MW,对电力系统稳定性产生了一定的负面影响。这是由于附加电气刚度后,电磁转矩的快速变化加剧了有功功率的波动。

根据图6 所示机组运行特性波形,比较控制方式②、③对机组及系统稳定性的影响。控制方式②下,当Dcomp=7.5 p.u.、Kcomp=57.1 p.u.时,等效阻尼、等效刚度相协调使低速轴阻尼比最优,控制效果最佳。此时传递转矩扭振时间最短,功率波动幅值约为未调整参数时的50%,高、低速轴阻尼比分别为理论最优值0.559、0.707,平衡了轴系机械寿命与输出功率波动。为分析电气刚度对机组稳定性的影响,取Dcomp为最优值的10 倍,仍按式(18)求取电气刚度补偿系数。控制方式③下,高速轴振荡加剧,发电机转速与高速轴传递转矩的扭振相耦合使功率波动更为严重,激发3.8、5.3、9.4 Hz 一系列10 Hz 频段内的扭振频率。上述结果验证了图4 中随着电气阻尼的增加高速轴阻尼比呈现先升后降的趋势。

4.2 电气阻尼-刚度控制与电气阻尼控制对比

将电气阻尼-刚度双变量控制与文献[18]中电气阻尼控制进行对比,结果见附录A 图A5。由图可知,电气阻尼-刚度控制有效减小了机组输出有功功率的波动,传动链轴传递转矩和发电机转速的振荡幅值明显减小,进入稳态时间更短。这表明电气刚度的引入一方面能够改善整个传动链的响应速度,另一方面能够将消减的阻尼比,通过机械扭转角转化为抑制传动链扭振的物理量。相比传统传动链电气阻尼控制,所提电气阻尼-刚度抑振控制充分发掘了传动链的强机电耦合作用,无需带通滤波器,具有更快的响应速度,能抑制传动链振荡,稳定功率输出。

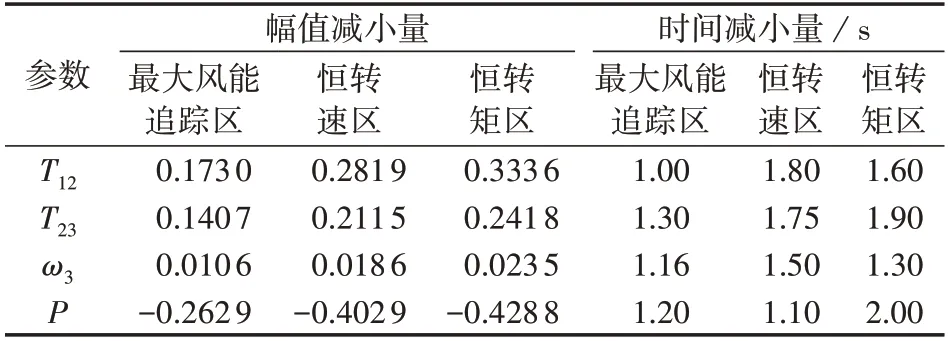

进一步地,将湍流平均风速设置为8、12、16 m/s,其余仿真条件不变。比较电气阻尼-刚度控制与文献[18]电气阻尼控制在最大风能追踪区、恒转速区、恒转矩区的抑制性能提升效果,采用本文所提控制策略后不同参数的幅值和时间参数的减小量见表3,表中幅值减小量为标幺值。

由表3 可知,相比采用文献[18]中电气阻尼控制,采用电气阻尼-刚度双变量控制对于轴系扭振抑制效果有明显提升。其中,在恒转速区性能提升最大;高、低速轴传递转矩幅值减小量均超过0.2 p.u.,波动时间减小量超过1.7 s;对发电机转速波动抑制提升较弱,但波动时间缩短了1.5 s。同时由于电气刚度的施加,电磁转矩的快速变化引起输出功率在故障恢复的第1 个周期内波动峰值增大,对电力系统稳定性产生了一定的负面影响,但波动时间缩短。上述结果表明电气阻尼-刚度双变量控制能够有效减小扭振幅度,缩短扭振时间。

表3 抑制性能结果对比Table 3 Comparison of suppression performance results

5 结论

针对现有双馈风电机组传动链扭振控制方法难以协调扭振效果与响应速度的关系,以及传动链整体阻尼比难以调节的问题,分析传动链机电耦合的扭振特性;考虑传动链高、低速轴阻尼比差异,基于电气阻尼和电气刚度补偿机理,提出了传动链轴系扭振抑制策略。并对其抑制效果进行仿真验证,主要结论有:

1)推导传动链电磁转矩与机械扭转角的传递函数,表明电磁转矩与传动链机械轴系间存在强耦合,高、低速轴等效阻尼比的差异与激发轴系振荡难易程度相关,可通过附加补偿环节有效提高轴系稳定性,减轻传动链扭振;

2)分析了等效阻尼和等效刚度协调控制的机理,以高低速轴的阻尼比为目标函数,获取最优的扭振抑制与轴系响应速度,进一步发现电气刚度能将消减的阻尼比转化为抑制轴系扭振的量,直接附加在电磁转矩参考值上,有利于抑制轴系振荡;

3)提出电气阻尼-刚度的扭振控制策略,对比单一阻尼控制,整体阻尼比提高了0.23,通过湍流风与电网暂降2 种激励下扭振抑制效果的比较,表明所提控制策略充分发挥传动链的机电强耦合作用,可在保证响应速度的同时,更好地减轻传动链的扭振和输出功率波动。

附录见本刊网络版(http://www.epae.cn)。