石蜡/石墨烯相变材料在多管换热器中的储热性能

高 杨,张树坤,许 玲,周 艳

(青岛科技大学 机电工程学院,山东 青岛 266061)

近些年,能源利用多与储能技术相结合,以提高能源利用效率。与其他储热技术相比,相变储热技术是通过物质相态的变化以实现热量的收集与利用,相变材料在吸、放大量热能的同时,自身温度变化幅度较小,可满足某些恒温的工况要求,所以广泛应用于生活生产当中,但相变材料普遍导热率低成为其发展的限制因素,因而国内外学者对此进行了大量的相关研究。对于相变材料本身,主要通过添加高导热粒子或多孔材料,以提高其熔化、凝固速率,如纳米粒子[1-5]、金属泡沫[6-10]、碳纳米管[11-13]、以及石墨烯[14-17]。通常来说,采用纳米粒子提高相变材料导热率的同时,会一定程度上削弱液相区产生的对流作用。金属泡沫的添加可在相变材料中形成导热网格,泡沫空隙越小,相变材料相变的速率越快[8]。碳纳米管本身的结构可将相变材料包封,形成稳定、高导热的复合相变材料[13]。石墨烯是现今为止导热系数最高的碳材料,成为提高相变材料导热性能的首选。文献[18]提到一种添加了石墨烯的相变材料微胶囊,石墨烯可调节相变材料的相变温度,同时减少热阻,当加入1%的石墨烯,相变材料导热率是原来的两倍,在相变循环实验中,发现微胶囊整体有较好的稳定性及导热性,实现了更快的响应速度。文献[19-20]将体积分数为1%的石墨烯添加到石蜡中,发现得到的复合相变材料比纯石蜡的导热率提高了230%,且其他物理性能都有所增强。

除了在相变材料中添加高导热物质外,也可通过改善换热器内部结构来提高储热单元中相变材料的相变速率。在各类换热器中,套管式换热器结构简单、传热效能高,且其套管结构利于相变材料的填充与封存,所以很多学者以填充了相变材料的同心套管换热器为研究对象,但发现单管换热器的换热效率偏低,为此普遍采用添加肋片[21-24]、设置多根内管[25-30]等方式增大换热器有效换热面积,从而加快相变材料的熔化、凝固过程。文献[25]将金属泡沫添加到相变材料当中,同时采用多管换热器作为储热单元,结果表明,内管数量越多,复合相变材料的相变速率越快,且熔化过程受内管数影响较大。文献[26]对套管式换热器的内管数量及其排列方式进行了研究,发现除了增加内管数量,优化内管排列方式也可大大提高相变材料的相变速率。文献[27]研究了内管的布置方式对储热单元蓄、放热性能的影响,研究发现,当4根换热内管排列成正方形时,其相变材料的相变速率快于将内管排列成菱形的情况。此外,内管中热源流体的温度及流速对相变材料的相变过程也有很大影响。文献[28]从入口水温及入口水速进行分析,研究发现两者适度的增加均可有效的促进相变材料熔化及凝固,从而提高储热单元的蓄放热性能,但入口水温对其影响更为明显。

如今,在套管式换热器的研究设计以及制造应用等多方面的发展已经较为成熟,并且极为广泛地应用于生活生产当中,如石油化工、冶金以及建筑的供热供暖等领域,所以将其作为相变材料的储热单元有着独特的优势。本研究以太阳能热利用为研究背景,采用添加了1.5%石墨烯的石蜡作为相变材料,研究套管式换热器中内管数量及其排列方式对换热器蓄放热性能的影响,并且基于多管换热器,分析换热内管中水的温度对管外相变材料熔化及凝固速率的影响,获得最佳的蓄热式套管换热器结构以及入口水温的组合参数。

1 模型的建立

1.1 物理模型研究

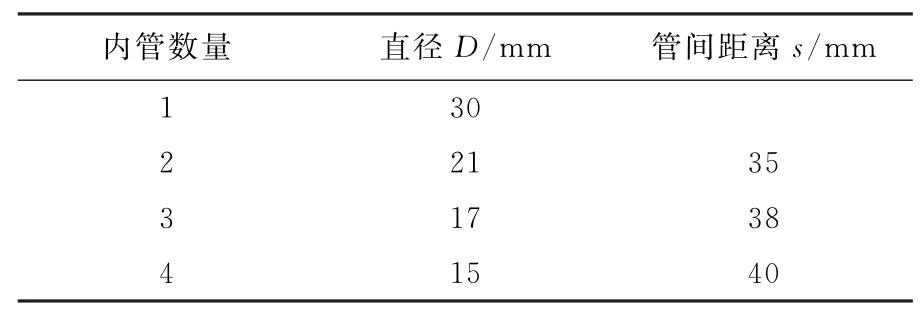

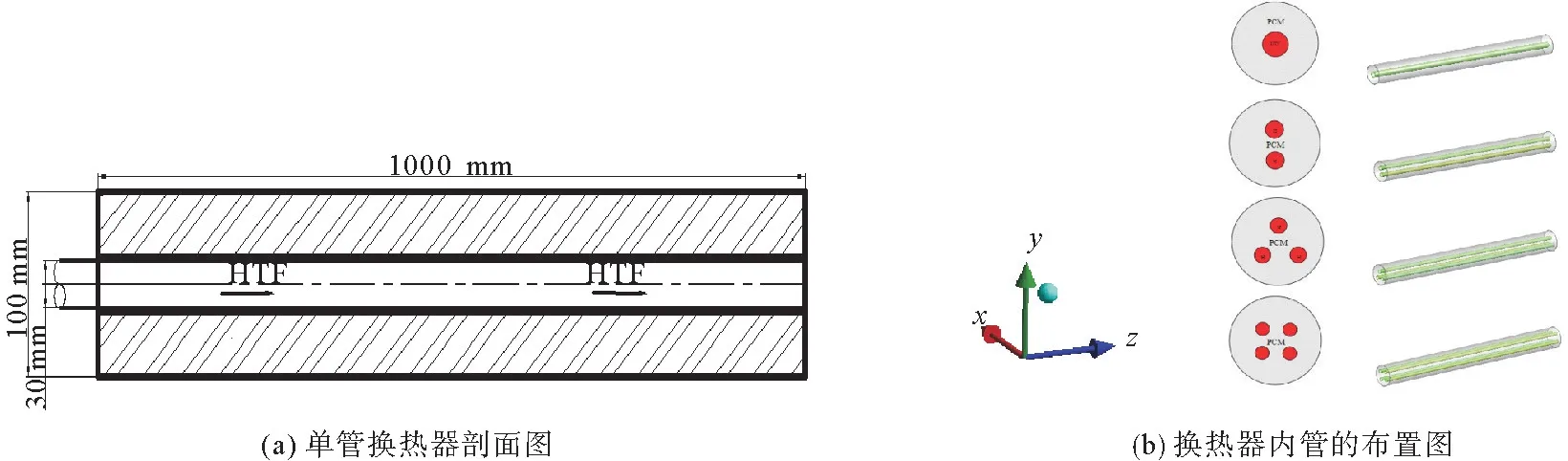

本工作研究的换热器主要应用在太阳能相变蓄热系统中,为建筑用户供暖、供热水,建立其物理模型如图1所示。其中,图1(a)为单管换热器剖面图,套管总长度为1 000 mm,外管直径为100 mm,内管直径为30 mm。内管与外管间填充石蜡/1.5%石墨烯复合相变材料,当内管中通热水,复合相变材料吸热熔化,进行蓄热过程,当内管中通冷水,复合相变材料放热凝固,进行放热过程。图1(b)为换热器内管的布置图,由于对流作用区域不同,为改善套管内上部分相变材料熔化快、下部分相变材料熔化慢的情况,对于三管换热器,内管采用正三角形的排列方式,四管换热器采用正方形的排列方式。要准确比较不同结构下相变材料在熔化、凝固过程中液相体积分数,前提需保证套管中相变材料的填充量相同,所以对于多管换热器,内管数不同使得其内管尺寸等参数也不尽相同,具体见表1。

表1 不同条件下的内管直径Table 1 Inner tube diameter under different conditions

图1 多管式换热器的几何形状Fig.1 Multi-tube heat exchanger geometry

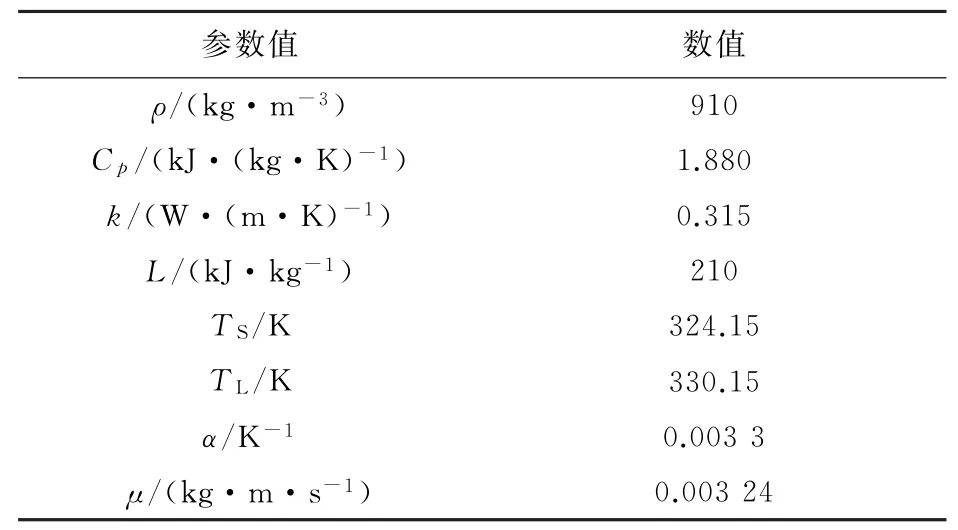

居民建筑中水循环系统的热水温度一般在40~80℃之间,本研究所采用的石蜡是60%的54#石蜡和40%的64#石蜡混合制备而成,其熔点为57℃,可应用于此系统中。此外,为提高石蜡本身导热性,以质量分数1.5%的石墨烯为填料制备石蜡/石墨烯复合相变材料,通过实验测得,石墨烯的添加几乎不会改变石蜡的熔点,复合相变材料的物性参数如表2所示。

表2 石蜡/1.5%石墨烯复合相变材料的相关热物性参数Table 2 Related thermal properties of paraffin/1.5%graphene composite phase change materials

1.2 数学模型

采用CFD计算软件中的焓法模型研究石蜡/1.5%石墨烯复合相变材料的熔化、凝固特性,模拟计算时将固液态相变材料间的糊状区域看作成多孔介质[29]。

为简化计算,做如下假设:1)固、液态相变材料各向同性;2)熔化后的液态相变材料是不可压缩牛顿流体;3)忽略相变时相变材料体积、比热容、黏度等物性参数的变化;4)仅在浮升力的作用下考虑相变材料的密度随温度的变化情况,选择Boussinesq假设;5)忽略内、外管的壁厚,不考虑内管直接于热源流体、相变材料之间的传热;6)套管式换热器的外壁面按绝热处理,不考虑热损失。

计算时连续性方程为

式(1)中:u,v,w表示速度的变量,m·s-1;ρ表示材料的密度,kg·m-3。

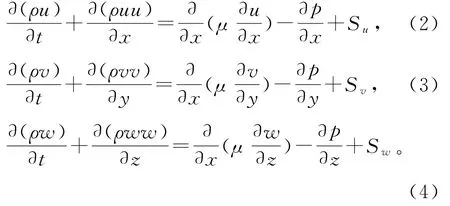

动量守恒方程为

式(2)~式(3)中,p为材料微元体上的压强,Pa;μ为材料的动力黏度,kg·(m·s)-1;Su、Sv、Sw分别为动量守恒中的广义源项。

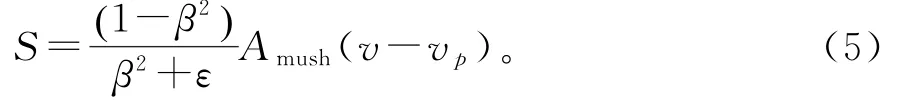

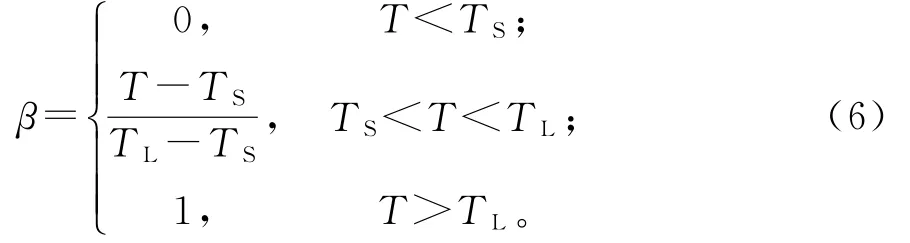

动量方程中源项可表示为

其中,为避免分母为0,需设置数值较小的常数ε,本研究ε取值为10-3;v为流体速度,vp为流体牵引速度;Amush为相变材料糊状区常数,通常取值范围在104~107之间,本研究Amush取值为105[25]。β定义为相变材料的液相率,在数值计算蓄热式套管换热器的蓄放热性能时,采用β表示计算区域中液相的占比,从而为追踪相变材料的熔化、凝固过程。液相率β取值范围为[0,1],其定义式可如下表示:

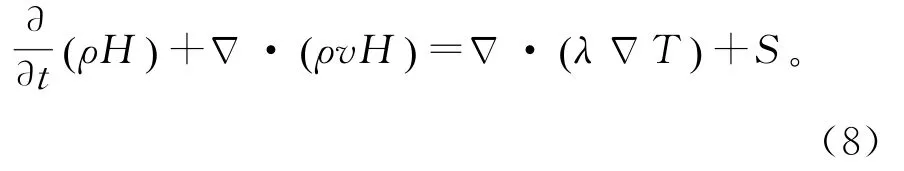

能量守恒方程:

相变区能量方程:

2 FLUENT设置

2.1 求解模型

在数值计算时,选择隐式、非稳态求解器对模型进行求解,对于相变材料的熔化与凝固过程,采用solidfication/meltin模型;内管中的水为湍流流动,采用标准k-ε模型。选择SIMPLE算法对速度和压力进行耦合计算,采用PRESTO方案校正压力,采用二阶迎风方案校正动量、能量。

2.2 边界条件和初始条件

边界条件:套管换热器外壁按绝热处理,忽略热量损失;不考虑内、外管壁厚以及界面热阻,内管外壁与相变材料之间为耦合界面;液态相变材料的流动为层流,考虑重力引起的自然对流作用。内管中水的入口边界设置为速度入口,流速0.4 m·s-1,出口边界设置为自由出流。

初始条件:蓄热时,内管中水的温度为343 K,相变材料初始温度为300 K,放热时,内管中水的温度为300 K,相变材料初始温度为343 K。

2.3 网格无关性验证

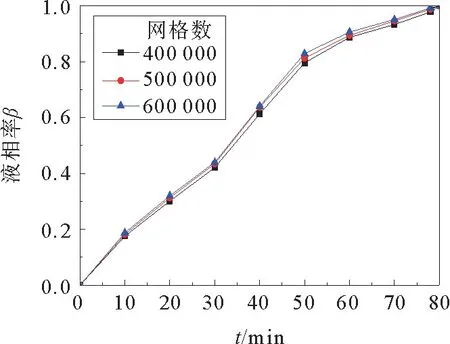

模型建立后,为检验网格密度对计算结果的影响,对其进行了3次网格划分,网格数分别为4×105、5×105及6×105,将网格数不同的模型分别导入仿真软件中计算其蓄热过程,得到的相变材料液相率随时间变化曲线如图2所示。

从图2中可以看出,不同网格数量下,模拟得到的相变材料液相率随时间变化的差距很小,蓄热时间为50 min时,3种网格下相变材料液相率最大误差仅为1.9%,即网格数量对计算结果影响不大,在保证计算精度的前提下,本研究模型的网格数选用4×105。

图2 网格无关性验证Fig.2 Grid-independent verification

为验证模型及计算方法的正确性,将本模拟结果与文献[30]的实验结果进行了比较,文献[30]采用的单管换热器中相变材料为RT50,其熔点为51℃,换热内管通水。图3所示为熔化过程两者的相变材料平均温度变化曲线。由图3可以看出,本研究数值计算的结果与实验结果相差不大。

图3 PCM完全熔化平均温度的数值研究与实验研究[30]的比较Fig.3 Comparison of numerical and experimental studies[30]on the average temperature of complete melting of PCM

3 模拟结果

3.1 熔化过程分析

3.1.1 温度分析

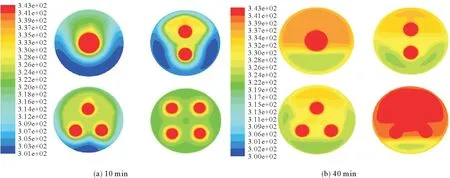

图4是蓄热时间分别为10 min和40 min时刻,4种套管模型中相变材料的温度云图。

从图4中可以看出,在相同时刻,内管数量的增加,相变材料整体的温度会升高的更快,也就更利于其熔化,在重力的作用下,熔化后的相变材料上浮,所以模型上方的温度较高。当换热器分别内置单管与4管时,两者相变材料的温度差距很大,当换热器内置4根换热内管,相变材料的受热面积有所增加,且均匀分布,改善了单管集中供热的问题,与此同时,随着4根内管附近的相变材料不断熔化,各液相区互相连通会扰乱液态相变材料的自然对流,强化对流换热,因而可以大大缩短相变材料完成熔化的时间。

图4 不同内管数量下复合PCM熔化过程中的温度云图Fig.4 Temperature cloud diagram during the melting process of composite PCM with different number of inner tubes

3.1.2 液相率分析

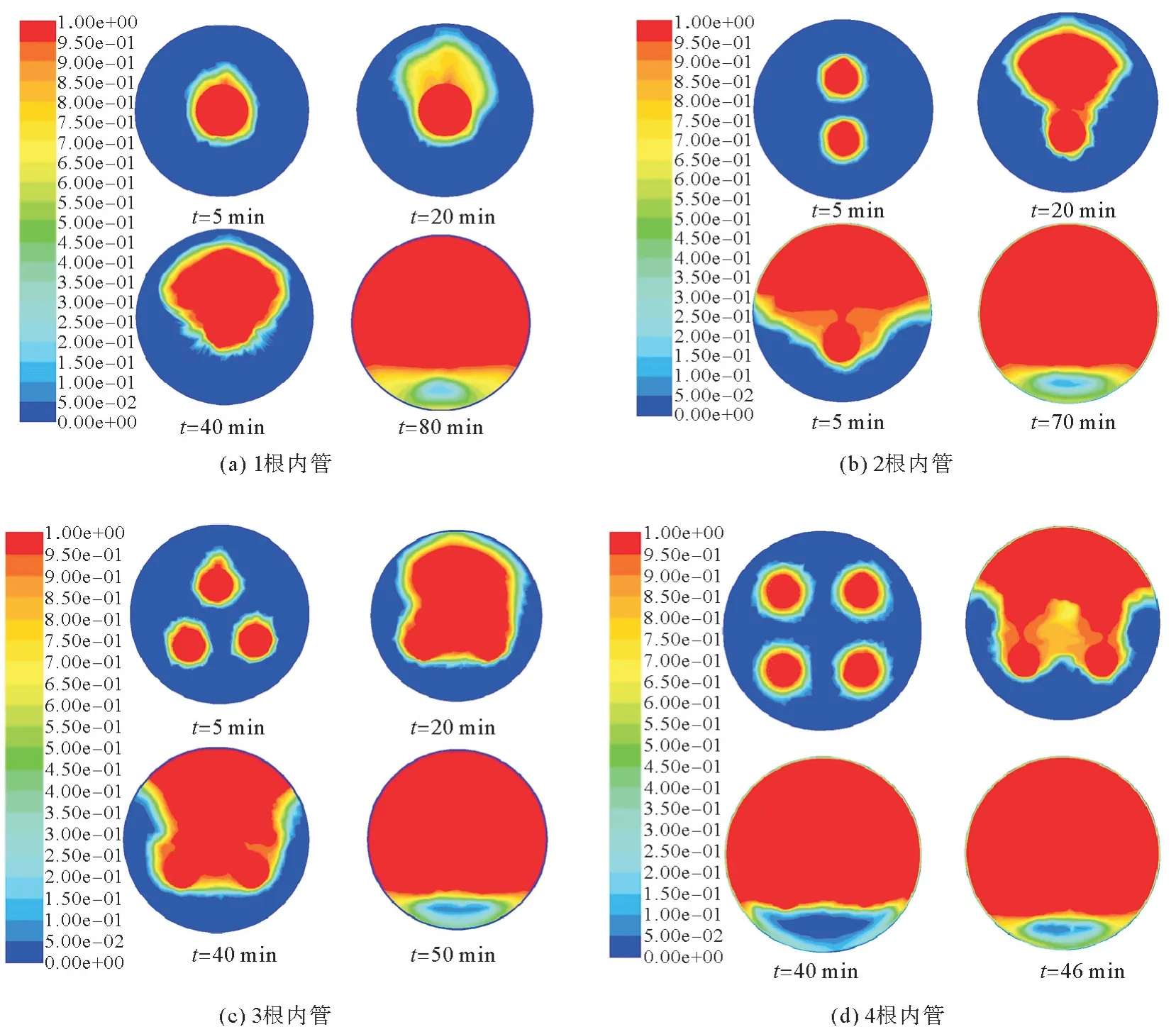

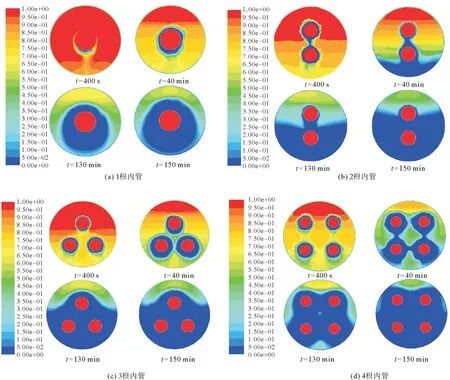

图5是当套管内设置了4种内管后,不同时刻时,套管内PCM的液相率(即液相的体积分数)云图。

图5 复合PCM液相率云图Fig.5 Liquid phase fraction of composite PCM

从图5中可以看出,蓄热初始阶段,内管壁与此处相变材料存在较大温差,导热为主要的传热方式,在t=5 min时,靠近内管外壁的相变材料先熔化,形成较薄的液相层,固液相界面近乎与内管形状相同。随着蓄热时间继续,熔化后的相变材料密度变小上浮,形成扇形的液相区,对流换热的作用逐渐增强,进一步促进了模型上方相变材料熔化。蓄热后期,对流作用减弱,热量稳定地向下传递,模型底部相变材料熔化缓慢。

对比4种模型中相变材料液相率云图可以看出,内管数量的增加有利于相变材料的熔化。t=5 min,各模型均只是在内管外壁附近存在液态层,在t=20 min时刻,相变材料的熔化程度有了较大差别,与单管模型相比,2管模型形成了较大的扇形液相区,3管模型的液相区主要在中部,而4管模型中大部分相变材料已熔化,固液相界面逐渐向下移动,当t=40 min时,4管模型中只剩底部存在固态相变材料,而单管模型中液相区仍在向上扩展。

3.1.3 熔化时间

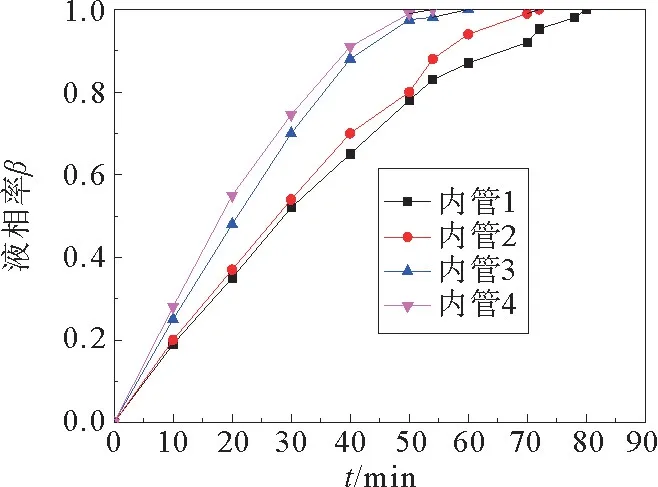

图6为内管数量不同时,相变材料的液相率随时间变化曲线。

从图6可以看出,单管模型中相变材料完全熔化的时间为80 min,2管、3管模型中相变材料的完全熔化时间依次为72、60 min,4管模型中相变材料完全熔化的时间最短为54 min,比单管模型少用26 min,即与同心套管换热器相比,换热器内置4根换热管时蓄热效率可以提高32.5%。

图6 不同模型液相率变化曲线Fig.6 Model liquid fraction change curve under different conditions

3.2 凝固过程分析

3.2.1 温度分布

放热过程,相变材料的初始温度设置为343 K,换热内管中水的温度为300 K。

图7为凝固过程中相变材料的温度云图。放热初始,内管壁与相变材料的温差为43 K,从图7(a)中可以看出,内管外壁附近的相变材料温度梯度较大,故相变材料的温度从343 K快速降低到300 K。放热过程继续,依附在内管外壁的固相区变厚,温度梯度变小,当密度较大的固态相变材料增多逐渐沿管壁向下移动,沉积在模型底部,此过程中产生的自然对流作用带动液态相变材料上浮,故模型上方相变材料的温度会高于模型下方相变材料的温度。

图7 不同时刻复合PCM凝固过程中的温度云图Fig.7 Temperature cloud picture of PCM at different time during solidification

凝固过程中,内管与相变材料间以导热为主要换热方式,内管数量及其排列方式并不会改变此传热机理,增加内管数量意味着增加了相变区的冷源数量,换热面积也有所增加。从图7可以看出,内管数量越多,模型中整体相变材料的温度越低,也就更利于其凝固,其中内置4根内管的换热器模型中相变材料的温度最低,且温度分布更佳均匀。但从图7(d)中可以看到,当放热时间至130 min,与3管模型相比,4管模型中心区域相变材料的温度偏高,也就意味这此区域凝固相对困难,这是因为3管模型的管间距为38 mm,而4管模型的管间距偏大为40 mm,所以说管间距对相变材料的凝固过程来说是一个影响较大的参数。

3.2.2 液相率分布

凝固过程中4种不同内管在不同时刻的PCM液相率云图如图8所示。

图8 复合PCM凝固过程中的液体率云图Fig.8 Liquid fraction of PCM during solidification

从图8可以看出,放热初始,t=400 s时刻,单管模型中仅在内管底部存在固态相变材料,而在其他的多管模型中相变材料已形成将内管包裹的固相薄层,其中由于2管模型中管间距较小,两部分的固相区域已连通。随着包裹内管的固态相变材料越来越厚,导热内阻也就越来越大,液态相变材料凝固的速率也会变慢,当t=40 min时,单管模型中固相区仍紧贴着内管外壁,在2管模型中由于两根内管的共同作用,固化的相变材料已在模型底部堆积,但与前一时刻相比,3管、4管中包裹内管的固相区除了变厚没有太大变化。放热时间至130 min时刻,在单管模型中可以明显看出,与蓄热过程相反,放热过程时固液相界面以扇形向下扩展,2管模中近一半的相变材料完成了凝固过程,此时3管、4管的优势逐渐凸显,固相区已占模型中绝大部分区域,未凝固的相变材料主要聚集在模型顶部。因为放热过程中导热为主要的换热方式,热量只能逐层向上缓慢传递,所以当时间进行到150 min时,各模型中相变材料的凝固程度变化不大,但比较4种模型可以看出,4管模型中固相区明显较大。

3.2.3 凝固时间

图9为放热过程中相变材料的液相率随时间变化曲线,从图9中可以看出,凝固初始,由于内管与相变材料间温差较大,相变材料凝固速率较快,随着进程继续,导热热阻增加,各模型中相变材料的液相率随时间变化幅度逐渐变小。对比4条曲线,明显可以看出内管数量越多,相变材料完成凝固的时间越短,单管、2管、3管以及4管模型中相变材料完全凝固时间依次为232、206、187、163 min,即2管、3管以及4管模型的凝固速率比单管模型分别提高了11.21%、19.40%和29.74%。

图9 PCM的液相率与凝固时间之间的关系Fig.9 Relationship between the liquid fraction of PCM and solidification time

3.3 入口水温对PCM熔化、凝固过程的影响

选取4根内管的换热器,研究换热器内入口水温对复合相变材料的熔化和凝固的影响。

3.3.1 入口水温对PCM熔化过程的影响

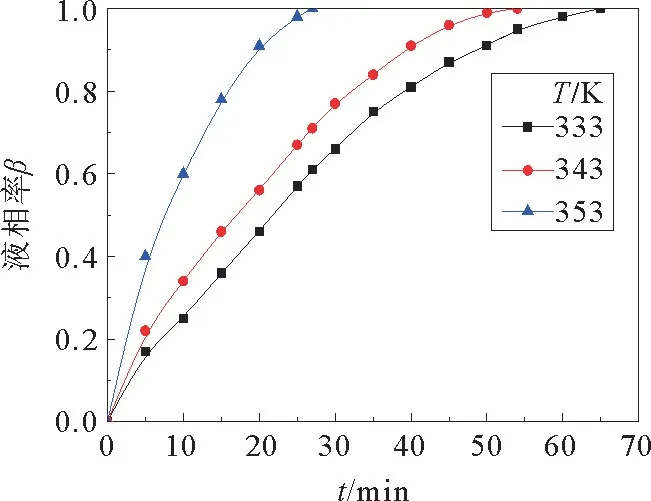

图10为不同入口水温下,4管换热器中相变材料的熔化情况。从图10看出,内管中水的入口温度越高,相变材料熔化得越快,当水的温度为333、343、353 K时,4管换热器中相变材料完成熔化过程的时间依次为61、51、27 min,很明显入口水温对相变材料的熔化过程影响较大。通常情况下,太阳能热水系统中热水的温度可达343 K,因此采用石蜡/1.5%石墨烯作为相变材料吸收多余的热量时,蓄热式换热器的熔化周期为50 min左右。

图10 在不同水温下4个内管模型熔化期间复合PCM的液相率Fig.10 Influence of inlet water temperature on PCM melting process in four inner tubes heat exchanger

3.3.2 入口水温对PCM凝固过程的影响

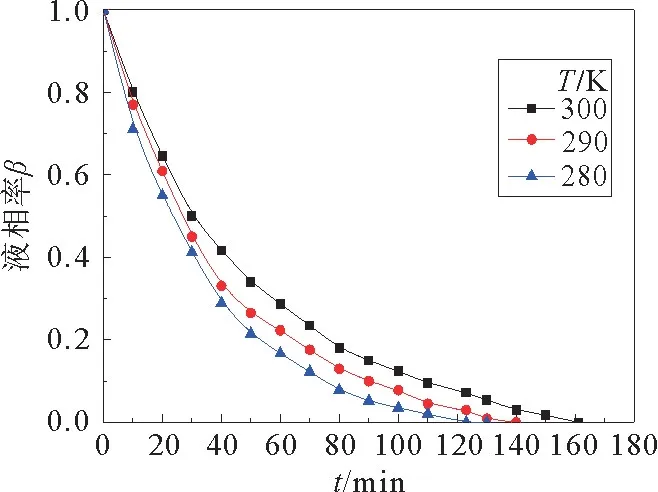

图11为不同入口水温下,4管换热器中相变材料的凝固情况。对于放热过程,内管中水的温度越低,4管换热器中相变材料的液相率降幅越大。当内管中水的入口温度分别为300、290、280 K时,4管换热器中相变材料完成凝固过程的时间依次为161、120、93 min,可以看出内管中水的入口温度是影响相变材料凝固过程的重要参数。通常情况,太阳能热水系统中凉水的温度约为290 K,所以当蓄热式换热器进行放热过程,其中石蜡/1.5%石墨烯复合相变材料的凝固周期约为120 min。所以在实际应用中,需综合考虑换热器的蓄放热时间。

图11 在不同水温下4根内管模型凝固过程中复合PCM的液相率Fig.11 Influence of inlet water temperature on PCM solidification process in four inner tubes heat exchanger

4 结 论

为了强化蓄热式换热器的蓄放热性能,采用数值模拟的方法分析了添加1.5%石墨烯的石蜡在套管式换热器中的熔化、凝固过程,探究了换热内管数量及入口水温对其的影响,主要结论如下:

1)蓄热过程,相变材料的熔化主要依靠对流换热,且套管上方的相变材料先完成熔化过程,与单管换热器相比,多管换热器中的相变材料的熔化速率较快。

2)放热过程,内管附近的相变材料先凝固,形成较薄的固相层,随着固相层厚度增加,导热热阻增大,使得换热器放热过程所需时间远远大于其蓄热时间。套管下方的相变材料先完成凝固过程,随着换热器中内管数量的增加,相变材料凝固的速率也有所增加。

3)凝固过程后期,由于4管的换热器的内管管间距较大,其套管中间区域的相变材料与3管换热器相比不易凝固,因此多管换热器的管间距是影响其凝固过程的因素。

4)换热器内管中水的入口温度对管外相变材料的熔化、凝固过程影响较大,蓄热时,水的入口温度越高,相变材料熔化得越快,放热时,水的入口温度越低,相变材料凝固得越快。