激光选区熔化成形YSZ/7075铝合金的显微组织与力学性能

刘新亮,胡永俊,李艳辉,张欣悦,王岳亮,卢冰文,董东东,马文有,刘敏

(1.广东工业大学 材料与能源学院,广东 广州510006;2.广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东广州510651)

选择性激光熔化技术(Selective Laser Melting,SLM)是利用高能激光束选择性熔化金属粉末的堆叠成型的快速成形技术[1-2].7075高强度铝合金具有高强度、高比刚度、易于加工、耐腐蚀性能好等优点,是航空航天工业中主要的轻质高强复杂结构件的主要材料之一[3].由于7075铝合金熔化流动性差、反射率高及热导率高,使得其在SLM成形过程中极易形成高孔隙率和热裂纹,降低了SLM成形7075铝合金试样的力学性能,限制了SLM成形7075高强度铝合金的工程化.目前关于SLM成形7075铝合金的相关研究较少,高强度铝合金的SLM成形存在难成形、易开裂、低性能等关键技术问题有待解决[4-5].为此,J.H.Martin[6]运用静电组装的方法,将ZrH2纳米粉末均匀地附着在7075铝合金粉末上,反应生成的Al3Zr在SLM成形过程中可改善凝固模式,得到细小等轴晶.但通过静电自组装工艺制备复合粉体时,粉末存在含氧量不易控制,且混合后粉末表面的有机物难以去除干净等问题,使得该工艺在推广应用受到制约.哈尔滨工业大学的Jiang Bi等 人[7-8]将0.4%的Sc和0.25%的Zr添 加到AA7075铝合金中,在高能量密度下裂纹缺陷消失,平均晶粒尺寸明显减小至2.6 μm,抗压强度和纳米硬度分别为621 MPa和1.85 GPa,但这种SLM成形7075铝合金改性方式依赖于昂贵的稀土元素,成本较高,而最终达到的力学性能特别是拉伸性能并不能让人满意.M.Opprecht等人[9]提出一种消除铝合金激光熔化热裂纹的方法,并以6061铝合金为研究对象,将不同数量的钇稳定氧化锆(Yttriastabilized zirconia,YSZ)通过湍流干混合添加到6061铝合金粉末中,结果表明:添加2%的YSZ可以完全避免激光束熔化成形技术(Laser beam melting,LBM)成形6061铝合金试样熔池边界出现连续分布的网状裂纹.该研究相对于Sc和Zr改性铝合金,以成本低廉的YSZ替代了昂贵的Sc和Zr稀土元素,成本显著降低,且明显消除铝合金热裂纹.

利用SLM技术制备了7075铝合金和YSZ/7075复合材料试样,研究了SLM工艺参数和YSZ添加含量对7075铝合金试样微观组织结构和力学性能的影响.

1 原料及方法

1.1 原料

气雾化7075铝合金粉末,湖南宁乡吉唯信金属粉体有限公司生产,其成分列于表1.图1为7075铝合金粉末的微观形貌和粒径分布统计图.从图1可以看出,粉末颗粒基本呈球形,部分呈椭圆形,平均粒径约为34.10 μm.

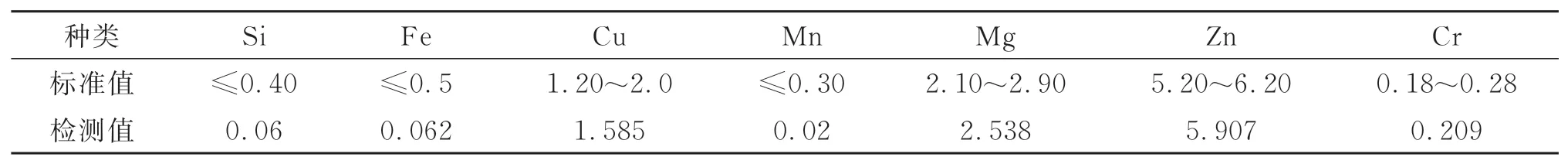

表1 7075铝合金粉末的化学成分Table 1 Chemical composition of 7075 aluminum alloy powder w/%

图1 7075合金粉末形貌及粒度统计图(a)粉末形貌;(b)粉末粒度统计Fig.1 Statistical diagram of morphology and particle size of 7075 alloy powder(a)7075 powder;(b)7075 powder particle size statistical chart

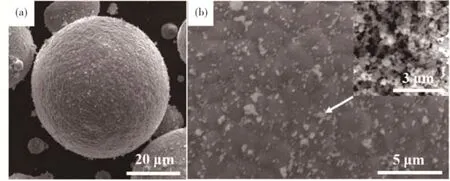

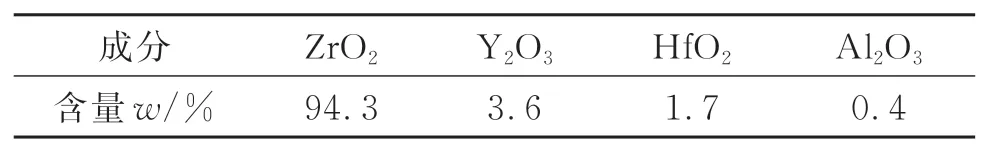

钇稳定的氧化锆(YSZ)粉末,上海肴戈合金材料有限公司生产,其化学成分列于表2.YSZ/7075复合粉末采用机械混合法制备,YSZ质量分数分别为1%,2%和3%,混粉时间为3 h,混粉用长度为1.5 cm的弯曲铝丝,混粉转速设置为30 r/min.图2为YSZ粉末及YSZ/7075复合粉末的表面形貌图.从图2可见:YSZ粉末由直径约50 nm大小的单个颗粒组成,形貌呈球形,由于纳米YSZ颗粒表面能较大,YSZ颗粒团聚后纳米粉平均粒径约为160~190 nm;YSZ/7075复合粉末球形度良好,纳米颗粒在7075铝合金粉末表面分布比较均匀.

图2 YSZ粉末及YSZ/7075复合粉末形貌扫描电镜照片(a)YSZ粉末;(b)YSZ/7075复合粉末表面形貌Fig.2 SEM of YSZ powder and YSZ/7075 composite powder(a)YSZ powder;(b)surface morphology of composite powder

表2 YSZ粉末的化学成分Table 2 Chemical composition of YSZ powder

1.2 工艺参数

试验使用EOSINT M290(EOS Gmbh)成形设备的光纤激光器,其最大输出功率为400 W、激光光斑直径100 μm、最大扫描速度ν为7000 mm/s.成形时连续通入氩气,控制氧含量低于0.1%,试验铺粉层厚t为20 μm,激光扫描间距s为100 μm,预热温度为150℃,扫描相位角为67 °.能量密度E=

1.3 表征方法

采用阿基米德排水法,测量样品的相对密度.在Leica Dmirm-MW550型金相显微镜下观察试样孔洞及裂纹情况,以Keller试剂作为腐蚀剂且腐蚀样品40 s,并在金相显微镜下初步观察试样在低倍率下的显微组织.用Nova Nano-SEM430型场发射扫描电子显微镜,对SLM成形的7075铝合金和YSZ/7075复合材料试样的组织及形貌进行观察和分析,同时观察拉伸断口形貌.采用Smartlab-9KW型X射线衍射仪对试样进行物相分析,采用MH-5D型数字显微硬度计测试试样的显微硬度,通过Shimadzu AG-X型万能材料试验机测量SLM成形拉伸样品的拉伸性能.

2 结果与讨论

2.1 相对密度

图3 为能量密度和YSZ添加量对试样相对密度的影响.从图3(a)7075铝合金未添加YSZ时SLM激光能量密度与试样相对密度变化的关系可见,块体试样的激光能量密度的范围是64.7~462.5 J/mm2,未添加YSZ的7075铝合金块体试样的相对密度随着能量密度的升高先上升后下降,能量密度为153.125 J/mm2时(激光功率为245 W,扫描速度为800 mm/s)块体相对密度最高为95.42%.这是因为:低激光能量密度时,粉末熔化不充分,形成未熔气孔和裂纹,内部缺陷的增加造成块体密度较低;随着激光功率的增加,粉末吸收的激光能量也随着增加,激光熔化成形时熔池中液相的润湿性和流动性较好,粉末熔化较为完全,提高了试样相对密度;高激光能量密度时,粉末熔化易形成不稳定的液相熔池,导致液相小球飞溅产生的球状颗粒增加,造成球化现象降低了试样的相对密度,且在高能量密度下,熔池温度过高造成低熔点的元素容易燃烧并产生金属蒸汽,而SLM扫描速度非常快,冷却速度可达1×106~1×108K/s,导致低熔点金属蒸汽几乎没有从熔池中逃逸出来而形成孔洞缺陷[10],这些因素均降低了试样的相对密度.从图3(b)YSZ添加量分别为0%,1%,2%和3%的SLM成形YSZ/7075复合材料试样的相对密度与激光能量密度之间的关系图可见:添加了1%和2%的YSZ的混合粉末块体试样的相对密度较未添加的更高,这是因为YSZ的加入提高了铝粉对激光的吸收,且陶瓷颗粒的加入有利于铝合金熔化后凝固结晶时的形核,细化了晶粒,减少了孔隙和裂纹,得到更高的相对密度,当YSZ添加量为2%时制备的试样的相对密度最大为96.96%;但添加3%的YSZ纳米颗粒的复合材料试样相对密度波动较大,在较低能量密度下样品的相对密度大幅度降低,这可能是因为低能量下粉末熔化不完全,过多的纳米YSZ陶瓷颗粒降低了粉末的流动性造成的,而能量密度较高时铝液流动性提高,陶瓷颗粒在熔融铝液中充当异质形核质点,使试样相对密度提高到94.1%,但仍处于较低水平.

图3 能量密度和YSZ添加量对样品相对密度的影响(a)能量密度;(b)YSZ添加量Fig.3 Effect of energy density and YSZ addition on relative density of samples(a)energy density;(b)YSZ addition

2.2 表面微观组织

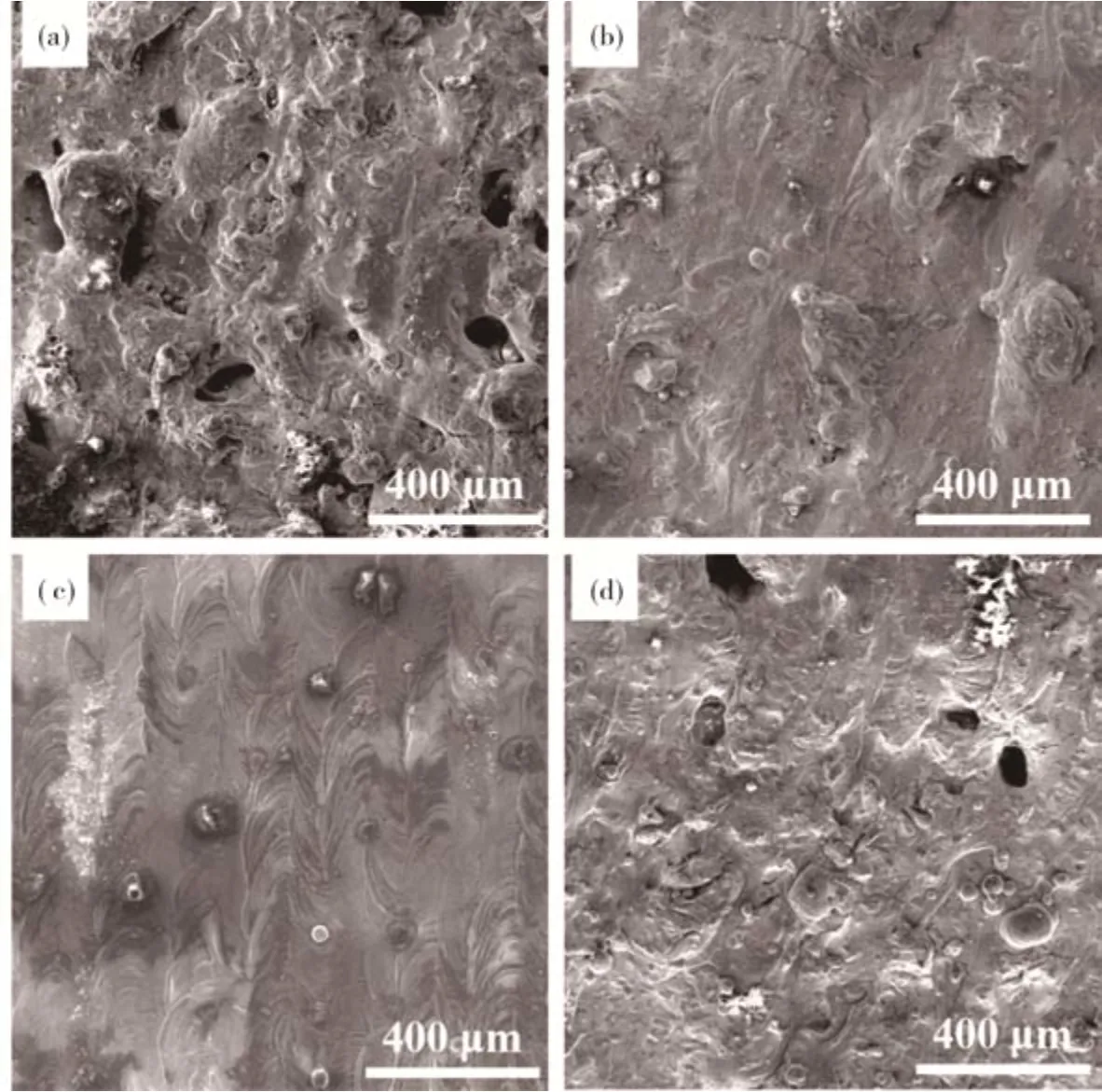

在SLM成形过程中,由于SLM成形是逐层累积,缺陷也会逐层累积,导致表面粗糙度大及内部缺陷的产生,严重时会卡住刮刀导致SLM成形失败.图4为激光功率270 W、扫描速度800 mm/s时不同YSZ添加含量的试样表面SEM形貌.从图4可以看出:未添加YSZ和YSZ添加含量为1%的试样表面存在较严重的球化和裂纹,表面熔池搭接错乱,存在较多球形未熔粉末及较大的缩孔,并且分布较多长而深的裂纹;YSZ添加量为2%时,试样表面质量高,熔道较为连续,孔洞和裂纹的数量和尺寸明显减少,未熔粉末数量减少,表面球化现象减弱,这是由于添加了YSZ的复合粉末提高了粉末对激光的吸收率,粉末熔化更加完全,铝液的粘度和表面张力随温度升高而降低,改善了液相的流动性,这有利于熔池与铝基体的润湿,抑制了表面球化现象,从而减少了表面的缺陷;YSZ添加量为3%时,过量的陶瓷相降低了面与面之间的冶金结合[11],致使试样表面质量下降,形成了数量较多和孔径较大的孔洞.结果显示,添加适量的YSZ具有优异的抑制7075铝合金SLM成形过程中内部缺陷的作用.

图4 不同添加量的YSZ/7075复合材料试样表面SEM图(a)7075铝合金;(b)YSZ为1%;(c)YSZ为2%;(d)YSZ为3%Fig.4 SEM images of YSZ/7075 composite samples with different additions(a)7075 aluminum alloy;(b)YSZ mass fraction is 1%;(c)YSZ mass fraction is 2%;(d)YSZ mass fraction is 3%

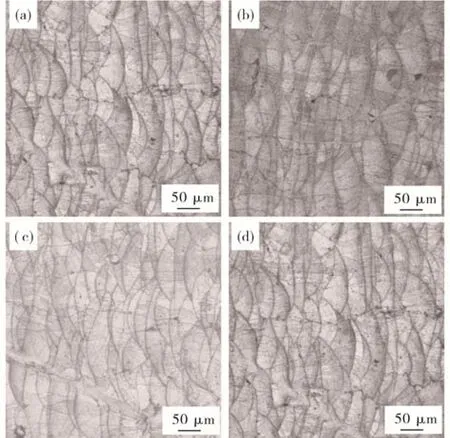

图5 所示为激光功率270 W、扫描速度800 mm/s时不同YSZ添加量的SLM复合材料试样横截面的金相图片.从图5可见:未添加YSZ和YSZ含量为1%的试样中均存在球形孔洞和沿晶界分布的网状裂纹,但与未添加YSZ的试样相比,含量1%的样品的孔洞、裂纹的数量和尺寸明显减少;YSZ含量为2%时,孔洞数量和直径最小,网状裂纹几乎消失;当YSZ含量增加至3%时,孔洞由球形变为不规则形状,并且重新出现裂纹,裂纹的长度较短,裂纹的数量比YSZ含量2%的试样有所增加.这是由于YSZ的添加带来了两方面的影响:第一,7075铝合金粉末表面包覆YSZ陶瓷颗粒后,一部分激光能量被YSZ吸收,直接作用于铝合金粉末的有效激光能量减少,使得试样相对密度下降;第二,随着熔融的铝液中YSZ含量增多铝液的粘度增高[12],当YSZ含量低于2%时一部分激光能量被YSZ吸收,降低了熔池与基体粉末的热梯度,同时减少了熔融铝液中低熔点合金元素Mg元素的蒸发,且一定程度上粘度上升使得金属蒸汽气泡难以汇聚长大和相互吸收,因此孔洞的数量和尺寸较小;然而,当YSZ含量增大至3%时,表面覆盖的过量YSZ颗粒大大降低铝合金实际吸收的激光能量,低的激光能量难以重新熔化上层未熔合的粉末,逐层累积下扩展为较大缺陷,且熔池的粘度过大降低了铝液的流动性[13],凝固时孔洞得不到补充,阻碍了层与层之间的冶金结合,因此孔洞形状不规则且数量和尺寸增加,3%的YSZ复合材料试样在高能量密度下的相对密度比低能量密度下的明显提高.

图5 不同添加量的YSZ/7075复合材料试样横截面金相图(a)7075铝合金;(b)YSZ为1%;(c)YSZ为2%;(d)YSZ为3%Fig.5 Metallographic diagram of cross section of YSZ/AA7075 composite with different additions(a)7075 aluminum alloy;(b)YSZ mass fraction is 1%;(c)YSZ mass fraction is 2%;(d)YSZ mass fraction is 3%

2.3 显微组织及物相

图6 所示为YSZ粉末、7075铝合金试样和不同添加含量YSZ/7075复合材料试样的XRD图谱.从图6可见:三组试样的图谱中都仅观察到α-Al峰,且三组样品均检测出微弱的CuAl2峰,由此可见有微量CuAl2析出;在二组块体试样中,均未发现ZrO2峰.

图6 粉末及样品试样的XRD图谱Fig.6 XRD patterns of powder and sample

图7 为同一成形参数下添加不同含量YSZ的复合材料试样的熔道SEM图.从图7可见:在试样的纵截面可以看到一些平行的的不连续激光扫描轨迹,层与层的熔道搭接非常明显,熔池边界处分布着一些细小的晶粒,熔道上熔池的形态呈规则的鳞片状;半椭圆形熔池,其宽度约为150~250 μm、深度约为40~70 μm.

图7 SLM成形YSZ不同含量试样的纵截面SEM图(a)7075铝合金;(b)YSZ为1%;(c)YSZ为2%;(d)YSZ为3%Fig.7 SEM of longitudinal section of YSZ samples with different content formed by SLM(a)7075 aluminum alloy;(b)YSZ mass fraction is 1%;(c)YSZ mass fraction is 2%;(d)YSZ mass fraction is 3%

SLM成形7075铝合金的力学性能与其微观结构息息相关[14].图8所示激光功率270 W、扫描速度800 mm/s时不同YSZ添加量的SLM复合材料试样的纵截面的SEM图.从图8(a)和图8(b)可以看出:未添加YSZ试样中存在较多粗大的晶粒,平均晶粒尺寸为20.4 μm;当YSZ添加量为1%时,晶粒有所细化[15],平均晶粒尺寸为4.97 μm,但晶粒形貌仍为粗大的柱状晶.从图8(c)YSZ添加量2%的试样的单个熔池的SEM放大图可以看到明显的三晶区结构,这是由于SLM设备所用的点状激光具有高斯热分布[16],在熔池的中心线达到最高温度,并且向外逐渐降低温度,最终熔融铝液从熔池中心线区流向较冷的熔池边界区,熔池的中心为粗柱状晶和等轴晶组成,在熔池的边界形成了一些细小的等轴晶及少量短棒状晶,由于金属液的流体流动和传热的共同作用,YSZ颗粒形成了非均匀形核位点,且熔池边界温度梯度大,熔池边界处晶粒明显细化,形成底层的半圆形细晶区,紧接着细晶区的是一层柱状晶粒所组成的区域,柱状晶区长度约为30 μm,细晶区形成后各个熔池边界的温度升高,细晶区前液相的过冷度迅速减少,细晶区上层晶核沿过冷度最大的方向,即熔池中心法线方向择优生长,熔池心部还有少量粗大的等轴晶[17].从图8(d)可见,当YSZ添加量增大至3%时,晶粒会进一步细化,几乎全部转化为等轴晶形貌,熔池边界消失.根据粒径统计结果发现,在同一工艺参数下不含YSZ的试样平均晶粒尺寸为20.4 μm,添加YSZ后晶粒明显细化至8 μm以下,当YSZ添加量为1%,2%及3%时试样的平均晶粒尺寸分别为4.97,4.26和3.95 μm.这是因为YSZ陶瓷相充当了非均匀形核的质点,降低了表面能和形核阻力,促使熔池在较小的过冷度下进行多处非均匀形核,从而消除柱状晶使晶粒细化,其中YSZ为3%的样品晶粒平均粒径最小,熔池边界无法辨识,但试样相对密度很低,且存在较多的内部孔洞和裂纹缺陷.当YSZ为2%的样品仍存在少量柱状晶和等轴晶,但其晶粒平均粒径较YSZ为3%的样品差距不大,内部缺陷更少,相对密度提升显著,因此2%为YSZ最佳添加量.从图8(e)和图8(f)可见,纳米YSZ发生较为严重的团聚及长大,其平均尺寸约为1~3 μm,SLM成形过程中过量的YSZ颗粒覆盖在铝合金粉末表面,减少了粉末的有效能量输入,使铝液的粘度提升,铝液的流动性降低.分析表明,由于SLM成形过程中熔池的Maragoni效应有利于纳米YSZ陶瓷颗粒在熔池的均匀分布[18],但由于纳米颗粒表面积大,较大的表面能效应和较差的铝液流动性减弱削弱了Maragoni效应,YSZ无法在熔池中均匀扩散,而在晶界和熔池边缘发生团聚长大,这导致YSZ为3%的试样内部孔洞缺陷和微裂纹较2%的试样大大增多,从而降低了试样的相对密度.

图8 SLM成形不同含量YSZ试样的SEM图(a)7075铝合金;(b)YSZ为1%;(c)YSZ为2%;(d),(e)和(f)YSZ为3%Fig.8 SEM of YSZ samples with different content formed by SLM(a)7075 aluminum alloy;(b)YSZ mass fraction is 1%;(c)YSZ mass fraction is 2%;(d),(e)and(f)YSZ mass fraction is 3%

2.4 力学性能

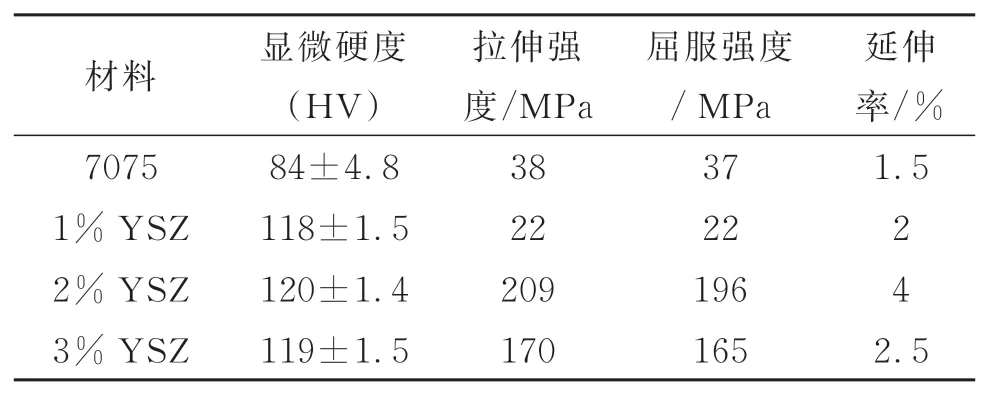

表3 所示为功率270 W、扫描速度800 mm/s时7075铝合金及YSZ/7075复合材料选择性激光熔化成形试样显微硬度及拉伸性能的变化趋势.由表3可以看出,不含YSZ的试样的平均显微硬度为84 HV,加入YSZ后成形试样显微硬度有明显提升,其中YSZ为2%的复合粉末成形试样的平均显微硬度可达120 HV,成形试样随着YSZ添加含量的增加显微硬度变化不大,但平均显微硬度均远远高出未添加YSZ铝合金成形试样的平均显微硬度84 HV.

图9 为SLM成形铝合金拉伸断口SEM图.从图9(a)可见,未添加YSZ的7075铝合金试样由于横截面的沿晶界分布的网状裂纹而呈现低应力断裂,断口可见小尺寸解理平面与台阶及平行的条状平行撕裂棱,且断口几乎没有韧窝而呈现明显的沿柱状晶界脆性断裂.从图9(b)可见,当YSZ添加量为1%时,复合材料试样中仍存在较多沿晶界分布的网状裂纹,这极大地降低了试样的拉伸性能,断口呈现脆性断裂.从图9(c)和图9(d)可见,当YSZ添加量分别为2%和3%时,试样断口的大部分区域都呈典型的韧窝特征,小部分区域还能观察到脆性断裂的解理平台特征,其断裂模式为韧-脆混合型断裂,其结果与拉伸试样结果(表3)一致.拉伸结果表明,YSZ为3%的复合材料试样的拉伸性能略低于YSZ为2%的复合材料合金试样.根据霍尔-佩奇公式可知,晶粒越细屈服强度越高.式中:σ0为常数,反应晶体内对变形的阻力,大体相当于单晶体金属的屈服强度;K为常数,表征晶界对强度影响的程度,与晶体结构有关;d为多晶体各晶粒的平均尺寸.YSZ为3%的试样细晶强化后,其晶粒较YSZ为2%的试样更为细小.由于YSZ纳米颗粒对晶界迁移起钉扎作用[19],晶粒变细小等轴晶后,同样的变形量,更多的变形分散在晶粒内进行,变形的不均匀性小,引起的应力集中更小;同时,晶粒越细小晶界的曲折越多,更不利于裂纹的传播,在断裂过程中可吸收更多的能量,表现出较高的断裂韧性.这就是YSZ为3%试样较YSZ为2%试样相对密度低和内部缺陷较多,而拉伸性能只略低于YSZ为2%试样的原因,因为细晶强化削弱了裂纹对拉伸性能的影响.2%的YSZ复合材料试样的抗拉强度209 MPa、屈服强度为196 MPa和延伸率4%,其硬度及强度的提高来源于YSZ陶瓷相起到弥散强化作用而带来的细晶强化作用,延伸率提高源于相对密度提高、试样内部缺陷减少及细晶强化带来的强韧化效果[20].而YSZ过量时YSZ颗粒团聚长大,团聚后的YSZ颗粒相当于孔洞引起应力集中,大大降低了试样的延伸率.

表3 不同YSZ含量的铝合金力学性能Table 3 Mechanical Properties of aluminum alloy with different YSZ content

图9 不同YSZ含量的铝合金拉伸断口SEM图(a)7075铝合金;(b)YSZ为1%;(c)YSZ为2%;(d)YSZ为3%Fig.9 SEM of tensile fracture of aluminum alloy with different YSZ content(a)7075 aluminum alloy;(b)YSZ mass fraction is 1%;(c)YSZ mass fraction is 2%;(d)YSZ mass fraction is 3%

3 结论

(1)未添加YSZ的SLM成形的7075铝合金试样,其相对密度随着激光能量密度的增加先增大后减少,当激光功率为270 W、扫描速度为800 mm/s时,SLM成型试样相对密度最高为95.42%.同时,试样表面均分布沿晶界的网状裂纹,严重降低了试样的力学性能,成形工艺的优化并不能降低网状裂纹的数量和尺寸,其抗拉强度低于50 MPa,SLM过程中过快的冷却速度是形成试样表面网状裂纹的原因.

(2)添加纳米YSZ颗粒可以调控7075铝合金的显微组织,当YSZ添加量为2%时,试样表面几乎无裂纹,且粗大柱状晶向细小等轴晶及少量短棒状柱状晶转变,平均晶粒尺寸较未添加YSZ试样的明显细化,从20.4 μm降低至4.26 μm,这是因为纳米YSZ颗粒在SLM成形过程中充当异质形核的质点造成的细晶强化效果.

(3)YSZ/AA7075试样力学性能显示:当YSZ添加含量为2%时,YSZ/7075复合材料试样的抗拉强度209 MPa、屈服强度为196 MPa及延伸率为4%;当YSZ添加量提高至3%时,成型试样的晶粒几乎全部转变为细小等轴晶,内部孔洞和微裂纹较2%试样有所增加,导致相对密度和力学性能的下降.这是因为过量的YSZ纳米粉体降低了7075铝合金粉末的流动性,导致在成形过程中孔洞和微裂纹的形成,然而细晶强化机制削弱了裂纹的影响,因此力学性能下降不明显.