激光熔覆硬质颗粒增强高熵合金复合涂层研究进展

马 清,张艳梅,卢冰文,王岳亮,闫星辰,马文有,姜 慧,刘 敏

(1.广东工业大学 材料与能源学院,广东 广州510006;2.广东省科学院新材料研究所,现代表面工程技术国家重点实验室,广东 广州510650;3.中信工程设计建设有限公司,湖北 武汉430000)

高熵合金又被称为多主元合金或复杂浓缩合金,1995年由台湾叶均蔚教授率先提出,第一篇相关文章于2004年在《Advanced Engineering Materials》上发表[1-2].高熵合金打破了以往传统合金一到两种元素为主元的合金体系范式,创新性地将四至五种或更多的元素,按5%~35%的原子分数占比混合在一起,获得接近等原子比的新型合金设计方案.高熵合金具有高构成熵、晶格畸变效应及缓慢扩散效应等特性,进而使其获得一系列优异的力学和物理性能,吸引了越来越多的国内外学者进行相关研究.

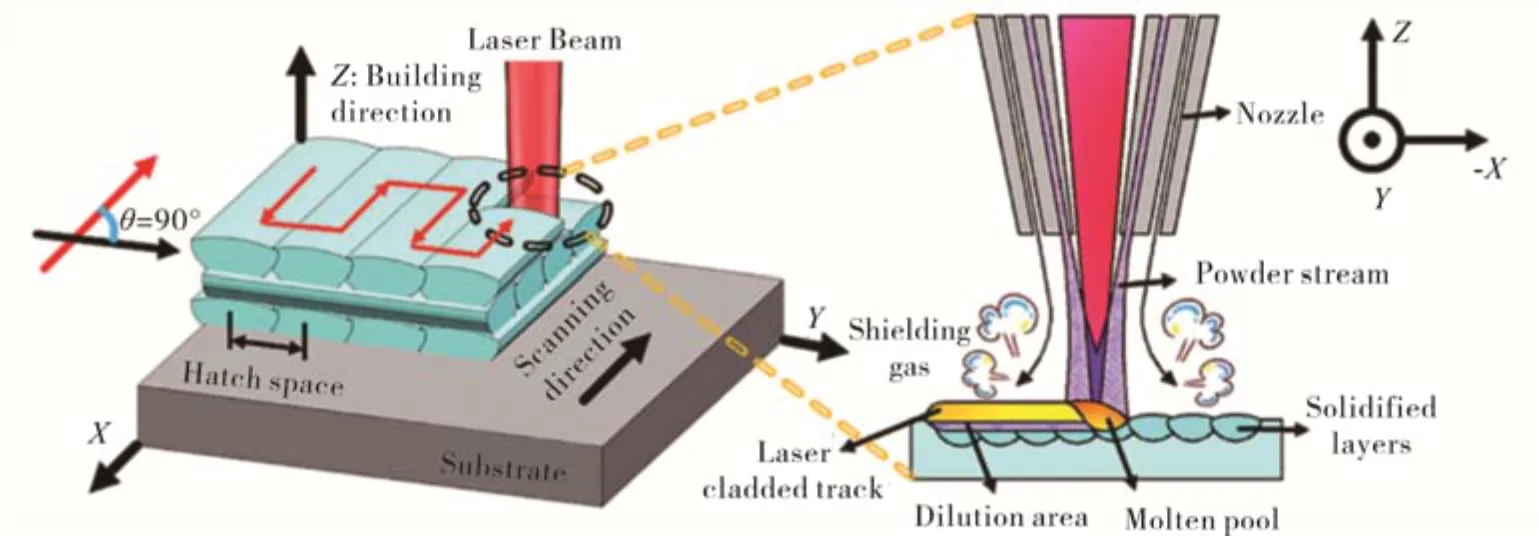

目前,高熵合金常用的制备方法有真空电弧熔铸法[3]、机械合金化法[4]、电化学沉积法[5]、磁控溅射法[6]、粉末冶金法[7]、热喷涂法[8]和激光熔覆法[9]等,其中激光熔覆法凭借能量密度高和稀释率低等特点成为时下热门的高熵合金涂层主要制备方法之一.激光熔覆法具有以下优点:工艺流程时间短且输入能量较高,几乎可以熔化任何在高熵合金中所应用的多元素金属;其次,激光熔覆高熵合金涂层对基体材料影响较小,更利于涂层和基体之间形成紧密的冶金结合[10].因此,激光熔覆制备的高熵合金涂层通常具有良好的耐磨耐蚀性、耐高温氧化性、软磁性及优异的抗辐照等性能[11],在海洋工程装备、核电、汽车、钢铁冶金等领域具有巨大的应用潜力.但是激光熔覆高熵合金仍有一些技术难题需要解决,其中关键的难题之一就是激光熔覆单相高熵合金涂层的强度-塑性不匹配,导致涂层综合性能不佳而限制其工程应用.例如:激光熔覆单相面心立方(FCC)结构高熵合金往往拥有较好的延展性和耐腐蚀性,但是硬度和强度不足;单相BCC结构高熵合金硬度和强度很高,但是容易发生脆性失效.图1为激光熔覆原理示意图[12].

图1 激光熔覆过程及原理示意图Fig.1 Schematic diagram of laser cladding process and principle

近几年,研究人员发现在强度-塑性严重不匹配的激光熔覆单相FCC高熵合金涂层中引入微米或纳米尺度的硬质颗粒,可以实现对高熵合金涂层韧性及塑性进行有效地调控,该法成为了表面工程领域热点研究方向之一.因此,重点介绍了直接添加硬质颗粒和原位合成硬质颗粒增强高熵合金复合涂层的研究现状,着重分析了硬质颗粒对高熵合金涂层性能的主要影响因素,并对未来硬质颗粒增强高熵合金涂层研究方向进行了展望,希望借此为制备性能优异的高熵合金复合涂层提供思路.

1 激光熔覆硬质颗粒增强高熵合金复合涂层研究现状

硬质颗粒往往拥有高硬度、高熔点的特性,被用于激光熔覆高熵合金涂层,可以达到提高涂层强度和硬度的效果.现阶段,硬质颗粒的引入主要有两种方法:一种是直接在合金中添加硬质颗粒,如碳化钨(WC)、碳化硅(SiC)、碳化铌(NbC)、碳化钛(TiC)等;另一种,在高熵合金涂层中原位合成碳化物、氮化物等硬质相.根据Hall-Patch公式[13]可知,硬质颗粒产生的钉扎效应会限制晶粒长大,使晶粒得到细化,细化的晶粒促使硬度较高BCC相形成,促进了涂层硬度的提升.

1.1 直接添加硬质颗粒

碳化物颗粒通常具有高硬度、高熔点等特性,是目前硬质颗粒增强激光熔覆高熵合金中最主要种类,已有研究涉及的碳化物硬质颗粒的种类与特点列于表1.

表1 激光熔覆高熵合金中添加的碳化物硬质颗粒种类与特点Table 1 Types and characteristics of carbide hard particles added high entropy alloys prepared by laser cladding

1.1.1 WC颗粒

WC颗粒具有高熔点(2600~2850℃)、高硬度(16~22 GPa)及高断裂韧性(28 MPa·m1/2),且具有一定的塑性,与结合的金属有良好的润湿性等特点[14],是激光熔覆高熵合金中最常用且研究最多的直接添加硬质颗粒.

黄祖凤等人[18]运用激光熔覆制备了含WC颗粒的FeCoCrNiCu高熵合金涂层,研究发现:随着WC颗粒含量的增加,涂层中FCC相含量不断下降,而BCC相含量不断增加;WC颗粒的加入使晶粒细化,达到提升硬度的效果,当WC颗粒含量达到20%时涂层硬度提高了1.3倍,达到634 HV.张琪等人[19]运用激光熔覆制备了WC颗粒添加的FeCoNiCrB高熵合金并探究WC颗粒对涂层性能的影响,结果表明:在一定范围内,涂层的硬度和耐磨性随着WC颗粒含量的增加而升高;WC含量为20%时,涂层平均硬度比未添加时提高了528 HV.安旭龙等人[20]采用激光熔覆制备了FeSiCrCoMo高熵合金涂层,结果发现:FeSiCrCoMo高熵合金涂层主要由BCC相和金属间化合物构成,添加WC颗粒后涂层中形成了致密细小的胞状晶,同时BCC相增多,金属间化合物明显减少;添加WC颗粒后涂层的硬度明显增强,提升了约23%,达到了687 HV0.2;WC颗粒的添加使得涂层的摩擦系数减小,磨损率从0.29 mg/min降低到0.06 mg/min,涂层的耐磨性能提高.由此可知,WC颗粒直接添加可以显著提高FCC单相高熵合金的硬度及耐磨性,且随着WC颗粒含量的增加复合涂层的硬度与耐磨性也随之提高.但WC颗粒的直接添加也存在一些问题,如WC颗粒的自由生成焓较低,在高能激光作用下会导致WC界面区域发生局部分解.图2为激光熔覆FeCoCrNi/WC复合涂层微观结构以及EPMA扫描结果[21].从图2可见,部分碳化物会从WC界面处析出,分布于网状FCC相之间,一旦输入能量过高,分解越严重.另外,随着WC颗粒含量的增加,基体与WC颗粒之间的界面结合力也会减小,相界面区域易形成应力集中,导致涂层开裂.

图2 激光熔覆FeCoCrNi/WC复合涂层微观结构和EPMA表面扫描结果Fig.2 Microstructures and EPMA surface scanning results of laser cladded FeCoCrNi/WC composite coating

1.1.2 SiC颗粒

由于SiC颗粒的热膨胀系数较小,拥有优异的高温性能且有较高的硬度与良好的耐磨性,在耐蚀性方面具有良好的化学惰性,也是激光熔覆高熵合金常选择的硬质颗粒之一.

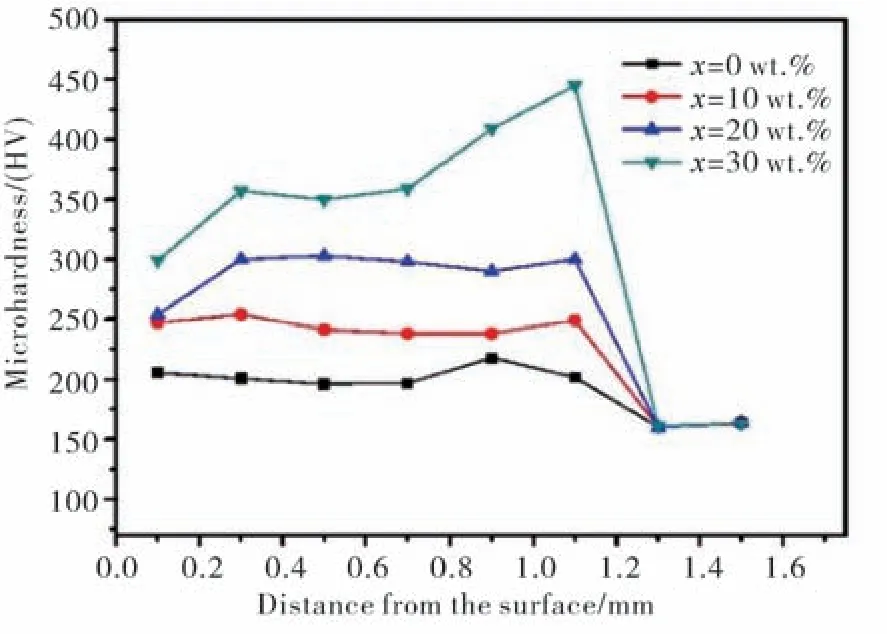

张冲等人[15]在研究退火处理对激光熔覆FeCoCrNiB/SiC高熵合金涂层组织与性能的影响时发现,随着SiC颗粒添加量的增加涂层硬度和耐磨损性显著提高,当SiC含量为10%时硬度达到1094 HV0.2,经高温退火后涂层硬度略微下降,但耐磨性能更加优异.冯英豪[22]利用激光熔覆制备了AlCoCrFeNi-xSiC(x=10%,20%,30%)高熵合金涂层,当在x=30%(质量分数)时涂层硬度最大,平均值为360 HV(图3).由于涂层耐磨性与硬度呈正比关系,随着硬度的增加,耐磨损性能提高.因此,随SiC硬质颗粒添加含量增加,激光熔覆高熵合金涂层的硬度与耐磨损性能都有所提升.且由于SiC颗粒的耐高温性能,在进行退火处理后涂层的性能可以再次调控,耐磨性能会进一步上升.

图3 AlCoCrFeNi-xSiC高熵合金涂层纵截面显微硬度曲线Fig.3 Longitudinal section microhardness curve of AlCoCrFeNi-xSiC high-entropy alloy coatings

1.1.3 NbC颗粒

NbC颗粒拥有较高的熔点(3873℃)和较高的硬度(2300 HV)及良好的热力学性能,且与铁基涂层具有较好的结合性能,利于碳化物颗粒在涂层中均匀分布[23],故也是激光熔覆高熵合金直接添加硬质颗粒之一.

Li等人[16]在利用激光熔覆制备AlCoCrFeNi高熵合金时发现:在添加NbC颗粒前其组织由FCC和BCC相组成,添加NbC颗粒后结构中又产生了NbC相,且FCC相含量有所降低而BCC相逐渐增多;NbC颗粒的加入抑制了晶粒的生长,促使细小等轴晶的生成,涂层平均显微硬度达525 HV,摩擦系数为1.023(图4).综上,NbC颗粒的加入对提升涂层的硬度及耐磨性有帮助,通过细晶强化及固溶强化作用提升涂层的硬度,且随着NbC颗粒含量的增加,硬度呈上升趋势.

图4 AlCoCrFeNi-xNbC高熵合金涂层摩擦系数曲线Fig.4 The friction coefficient curve of the AlCoCrFeNixNbC HEA coatings

1.1.4 TiC颗粒

TiC颗粒具有高硬度、高模量以及出色的耐高温氧化性、耐腐蚀性能,作为激光熔覆高熵合金所添加的硬质颗粒,具有较好的表现[17].

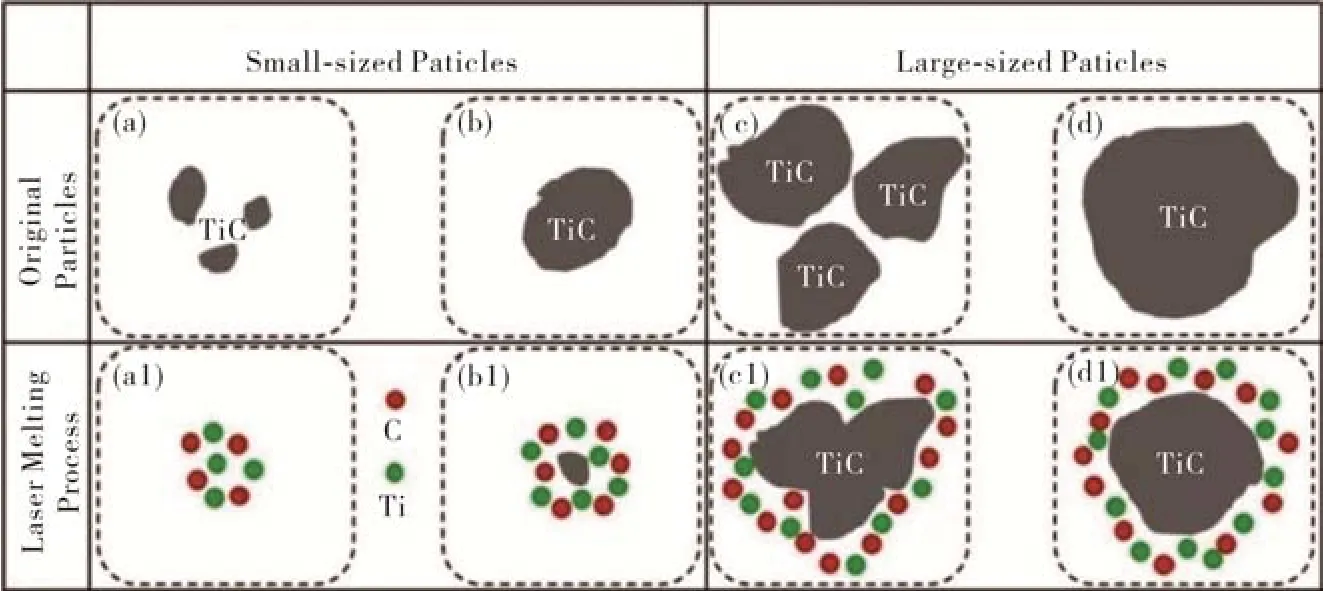

Cai等人[24]采用激光熔覆制备了FeMnCrNiCo+x(TiC)高熵合金复合涂层,结果表明晶粒细化(图5)和位错密度的增加提高了涂层抗塑性变形的能力.在性能方面,添加5%TiC后涂层的强度有所提高,但过量的TiC颗粒使脆性大颗粒成为涂层的裂纹源,导致涂层的强度和韧性恶化.添加10%TiC的涂层具有较好的表面耐磨损性能,磨损系数为0.3415,磨损量为4.2 mg.综上,TiC颗粒可以在一定范围内提升涂层的硬度与耐磨性,但是要注意避免过量的TiC颗粒添加,因为过量添加会诱导裂纹在涂层上的形成,并且加速硬质颗粒从涂层表面的剥落,从而导致涂层的硬度与耐磨性下降.

图5 FeMnCrNiCo涂层中直接添加x(TiC)陶瓷颗粒与晶粒长大的关系模型示意图Fig.5 Schematic diagram of the relationship between the direct addition of x(TIC)ceramic particles and grain growth in FeMnCrNiCo coating

此外,还有一些其他颗粒在激光熔覆高熵合金中也有用到,例如TiN,Ni3Al,Al2O3,CrC,Sc2O3和TiB2等,但目前的研究工作还相对较少,需要更多的实验验证其对涂层性能的影响.马永亮等人[25]在制备FeCoNiCrAl高熵合金时加入TiN,结果表明原先的FCC相逐渐向BCC相转变,通过弥散强化作用使材料的强度和塑性得到提升,涂层平均硬度达659.1 HV,最佳断裂强度为2006 MPa.冯英豪[22]运用激光熔覆制备了AlCoCrFeNi-xAl2O3(x=10%,20%,30%)高熵合金涂层,当x=10%(质量分数)时涂层的硬度最大,平均值达487 HV.吴刚刚[26]制备了AlCoCrFeNiTix高熵合金涂层,并加入适量TiB2,结果表明涂层的平均硬度为706.3 HV,是钛合金的2.32倍,而耐磨性则是较基体提高了80倍,同时形成的氧化膜阻止氧元素扩散,使涂层表现出优异的耐高温氧化性能.

1.2 原位合成硬质颗粒

1.2.1 碳化物硬质颗粒

目前,激光熔覆高熵合金原位合成硬质颗粒主要包括碳化物、硼化物、氮化物及硅化物等.高熵合金涂层中原位合成碳化物硬质颗粒的研究相较于其它体系的硬质颗粒来说比较成熟,是研究的热点方向.

刘健[27]通过激光熔覆工艺制备了AlCoCrFeNi高熵合金涂层,并在其中掺杂Ti元素以实现富Ti颗粒相的析出.随着Ti原子浓度的提高,涂层中原位自生TiC硬质颗粒的体积分数逐渐增大,涂层的平均显微硬度从640 HV0.3提升到860 HV0.3,同时涂层的耐磨性能与耐腐蚀性能也得到提升.Zeng等人[28]运用激光熔覆技术原位合成了TiC增强CoCrCuFeNiSi0.2高熵合金涂层(图6).实验结果表明,添加Ti和C的涂层由FCC固溶体和TiC组成,并且涂层的显微硬度和耐磨性较未添加Ti和C时均有显著提高,摩擦系数降低,涂层平均显微硬度达498.5 HV0.2,平均磨损 体 积 为0.42 mm3.Wang等人[29]采用激光熔覆法制备了MoFexCrTiWAlNby耐热高熵合金涂层,复合涂层主要由体心立方固溶体、MC碳化物和C14-Laves相及少量未熔化的钨颗粒组成,退火后涂层的硬度和耐磨性略有增加,平均显微硬度可达954 HV0.2,磨损体积为0.019 mm3.图7为MoFexCrTiWAlNby高熵合金涂层平均显微硬度,图中深褐色、橙色、绿色及紫色柱状体代表不同区间的显微硬度值,如深褐色柱状体为显微硬度最高的的涂层,硬度大于900 HV0.2,而紫色柱状体则为显微硬度最小的涂层,硬度为806.4 HV0.2.

图6 激光熔覆制备CoCrCuFeNiSi0.2高熵合金复合材料原位合成(Ti,C)x强化相的机理示意图Fig.6 Mechanism diagram of in-situ synthesis of(Ti,C)xstrengthened phase of CoCrCuFeNiSi0.2 high entropy alloy composites prepared by laser cladding

图7 MoFexCrTiWAlNby高熵合金涂层平均显微硬度Fig.7 Average microhardness of MoFexCrTiWAlNby high entropy alloy coating

综上,原位合成碳化物硬质颗粒对高熵合金涂层的硬度及耐磨性均起到了提升的作用.退火对高熵合金涂层性能的影响,往往是对耐磨性有所提升,但是退火后硬度下降,这可能与析出相的尺寸、数量等有关.

1.2.2 硼化物硬质颗粒

对于含硼合金系,由于硼元素与金属元素二元形成焓较低,在合金化过程中易于形成硼的化合物,作为强化相可以提高涂层的硬度,使其耐磨性得到提 升[2].李 涵 等 人[30]采 用 激 光 熔 覆 技 术 制 备 出AlBxCoCrNiTi高熵合金涂层,结果表明:随着硼的加入,涂层的晶粒得到细化,熔覆层原位合成了TiB2硬质颗粒;涂层的硬度和耐磨性与硼含量呈正相关,涂层的平均显微硬度最高达814 HV,约是未添加B时涂层的7倍.Lin等人[31]运用激光熔覆法制备了FeCrCoNiAlBx(x=0,0.2,0.5,0.75)高熵合金涂层并对其结构与性能进行了研究,结果表明:高熵合金涂层由BCC相与共晶M2B硼化物组成,硼的加入使BCC相含量增加;随着硼含量的增加,涂层的耐磨性得到显著提升,其中FeCrCoNiAlB0.75的摩擦系数为0.2~0.25,是耐磨性最优异的.Chang等人[32]采用激光熔覆法制备了FeCrxCoNiB(x=0.5~3)高熵合金涂层,结果表明:FeCrxCoNiB涂层由简单的面心立方相和硼化物组成,如图8所示;硼化物的加入显著提高了涂层的硬度,当x=0.5时涂层硬度达到了860 HV;硼的加入提升了FeCrxCoNiB涂层的抗氧化性能,当x≥2即原子分数大于33.3%时,FeCrxCoNiB涂层具有更好的耐高温氧化性能.综上,原位生成硼化物硬质颗粒对高熵合金涂层的硬度、耐磨性、高温抗氧化等性能均有促进作用.多数实验结果表明,涂层性能的提升与硼化物硬质颗粒含量呈正相关.但也有少数实验结果表明,过量的硼化物硬质颗粒反而使涂层性能下降.

图8 FeCrxCoNiB涂层的亮场透射电镜和相应区域衍射图(a)Cr-0.5;(b)Cr-1.5Fig.8 The bright field transmission electron microscope and the corresponding area diffraction pattern of FeCrxCoNiB coating

1.2.3 氮化物硬质颗粒

Guo等人[33-34]采用激光熔覆法制备了面心立方结构的CoCr2FeNiTix(x=0,0.5,1.0)高熵合金复合涂层,添加钛元素后合金的相结构主要由FCC固溶体和TiN相组成.涂层在850℃以下表现出优异的结构稳定性,涂层的硬度和耐蚀性较基体有很大提高,Ti1.0涂层硬度为原先的两倍为642 HV,但是Ti的添加也要适量,不然过量的Ti添加易生成过多的TiN颗粒和Laves相,形成腐蚀微孔增加腐蚀倾向(图9).原位合成氮化物系的研究相对较少,但从现有的报道来看可以发现,氮化物系硬质颗粒同样有助于涂层的性能改善,而且提升幅度较大,并且相关学者对涂层的耐腐蚀性能也做出了测试与分析,这对涂层的综合性能分析有一定的帮助.

图9 CoCr2FeNiTix(x=0,0.5,1.0)高熵合金涂层电化学曲线Fig.9 Electrochemical curves of CoCr2FeNiTix(x=0,0.5,1.0)high entropy alloy coating

1.2.4 硅化物硬质颗粒

原位生成硅化物硬质颗粒的研究相对较少,这类金属间化合物的生成可能是因为较大的焓变抵消熵项所致.

Huang等人[35]采用激光熔覆技术制备了近似等摩尔比的TiVCrAlSi高熵合金涂层.结果表明:TiVCrAlSi涂层由分散在体心立方基体中的(Ti,V)5Si3析出物组成,涂层硬度远高于基体;通过干滑动磨损试验发现,TiVCrAlSi激光熔覆涂层的耐磨性有较大提升.综上,原位合成硅化物系高熵合金涂层的耐磨性提高,主要归因于硅化物硬质颗粒与韧性较强的BCC基体的结合.硅化物硬质颗粒在粘着磨损中起主导作用,而相对延性和韧性较强的BCC相基体在支撑硬质金属间化合物和限制脆性裂纹扩展方面起重要作用.

2 硬质颗粒增强高熵合金复合涂层性能的主要影响因素

2.1 硬质颗粒添加方式

目前,激光熔覆高熵合金硬质颗粒添加方式主要包括直接添加和原位合成两种.直接添加硬质颗粒的方式操作简单,不需要经过化学反应,硬质颗粒添加量可灵活调控,可实现超高含量硬质颗粒的有效添加.但是直接添加硬质颗粒与涂层基体的润湿性和匹配性较差一些,且分布均匀性较难控制,硬质颗粒与金属基体间容易产生附着物,造成团聚现象而导致应力集中,诱发裂纹、微气孔等缺陷,影响涂层的成形质量与性能.原位合成硬质颗粒则是不同元素或化合物在熔覆过程中发生化学反应,从而生成一种或多种强化相的方式.这种方式得到的硬质颗粒与基体的润湿性和匹配性好,硬质颗粒充分弥散分布在熔覆材料中,与涂层基体形成良好的共格或半共格界面,而良好的结合界面可以减小应力集中与局部应变,不易发生团聚、硬质颗粒脱落等问题.原位合成的细小硬质相会阻碍枝晶生长[36],在激光熔覆的快速冷却下,金属内部位错容易滑动,从而达到细晶强化的效果.但这种方式很难添加高含量的硬质颗粒,涂层中硬质颗粒数量也较难控制.

由于直接添加硬质颗粒存在诸多的问题,故通常认为原位合成硬质颗粒的方式优于直接添加硬质颗粒的方式,但也不表示可以一味地选择原位合成硬质颗粒的方式,因为原位合成硬质颗粒也存在尚未解决的问题且不同的使用场景对硬质颗粒的添加方式有不同的要求.

2.2 硬质颗粒含量

在一定范围内,涂层的性能随硬质颗粒的含量增加而增强,硬质颗粒的体积分数越高、尺寸越小,强化效果也越好.这是因为在硬质颗粒形成后,往往是硬度较高的BCC相和碳化物相、硼化物相等含量增加,而FCC相减少,更多的硬质颗粒弥散地分布在熔覆层中起弥散强化作用,析出硬质相阻碍位错运动,往往可以观察到位错绕过析出硬质颗粒形成位错环[37],从而起到了强化效果,这种强化机制也被称为Orowan强化[38].同时,较高含量的硬质颗粒原子固溶于BCC相中,就会使得原子间半径差异加剧,晶格畸变加剧,固溶强化作用提升,涂层硬度提高.此外,一些高熵合金涂层中往往会出现高脆性的Laves相,但是硬质颗粒的形成大大减少了Laves相的形成,保障了高熵合金涂层的强度与塑性相匹配的要求[39].根据Archard定律[40]可知,材料的耐磨性随着硬度的增加而提高,而晶界处的析出硬质颗粒会增大位错阻力,从而抑制了高熵合金涂层的塑性变形.但是过量的硬质颗粒则会使涂层组织分布不均匀,使析出物与未熔的硬质颗粒在晶界处发生团聚,单位面积上的硬质颗粒含量降低,从而使强化效果下降.同样,对于涂层的耐腐蚀性能来说,根据学者们的研究表明[41],过多的硬质颗粒会导致熔覆层产生严重的成分偏析,从而形成腐蚀微孔等,降低涂层的耐腐蚀性能[42].所以,硬质颗粒含量要在合适的范围内才会对涂层起促进作用.

2.3 硬质颗粒尺寸

硬质颗粒的大小同样对高熵合金涂层的性能产生影响.Tong等人[43]发现,WC颗粒的大小、分布等都对合金的耐磨性等性能有影响.实验结果表明,88~100 μm的WC具有最好的耐磨性.张伟光等人[44]发现,小尺寸的TiC颗粒具有较好的耐磨性.同样,He等人[45]的研究表明,纳米级别的TiC粉末对熔覆层与金属基体结合质量的影响远好于微米级别的TiC粉末.因此,在一定范围内尺寸越细小的颗粒对涂层的强化效果越好,因为较小的尺寸可以使界面结合变得更加紧密,同时小尺寸颗粒与金属基体中的位错、析出相等产生相互作用[46],从而提升涂层的综合性能.而尺寸过大的硬质颗粒,在外力作用下会发生剥离、产生裂纹等缺陷,从而影响涂层的耐磨性能.

还有好多孩子特别是女孩子,学着妈妈的样子不吃肥肉。一吃肥肉,孩子就跟见了毒药似的,这种情况家长在家很难发现,因为妈妈自己在家不做肥肉。妈妈整天嚷嚷着减肥,耳濡目染下孩子也可能会担心长胖,幼儿园里集体吃饭不像家里有大人盯着吃饭,孩子能少吃就少吃了。

2.4 热处理影响

根据相关实验结果表明,退火后涂层的硬度大多呈下降趋势,少数实验得到增加的结果,这可能与析出相的尺寸、数量等有关.高熵合金随着退火温度的升高,固溶体内部大尺寸原子析出并在晶界处发生偏聚现象,使得固溶强化效果减弱,硬度下降.而对于耐磨性来说,退火处理后高熵涂层的耐磨性得到了提升,这是因为硬质颗粒与氧发生反应生成氧化膜,从而阻止了高熵合金涂层在高温下出现的氧化磨损现象.

2.5 其他因素

除了上述因素外,颗粒形状、颗粒分布状态等也可能会影响硬质颗粒的增强效果,如花瓣状和花草状的硬质颗粒可以有效提高熔覆层的耐磨性能[44].这是由于不同形状的颗粒引起的应力大小不同,带有尖角形的颗粒就有可能造成应力集中,而花瓣状和花草状的颗粒则不容易引起应力集中、产生裂纹等.而硬质颗粒是否均匀分布则是由硬质相的加入方式等决定的,不同的分布状态会改变熔覆层的组织结构,如WC颗粒如果在熔覆层中的分布均匀,则会阻碍摩擦变形的发生,从而提高涂层的耐磨性能.

3 结语

高熵合金涂层已成为表面工程领域的热门材料,但是常规单相高熵合金涂层存在强度-塑性匹配不良的问题而限制其工程应用,硬质颗粒添加成为高熵合金涂层解决强度-塑性不匹配的重要途径.由于高熵合金涂层独特的多元成分设计,以及高构成熵、大晶格畸变、缓慢扩散等效应的存在,使得硬质颗粒增强激光熔覆高熵合金涂层强化相的设计、原位强化相形成动力学规律、耦合强化机理等都有别于常规硬质颗粒增强金属涂层,深入研究各类硬质颗粒对高熵合金涂层组织结构及性能的影响规律,对于高熵合金的发展及应用具有重要意义.

目前,由于高熵合金种类繁多,而激光熔覆硬质颗粒增强的高熵合金复合涂层的相关研究和实验数据则相对较少,硬质颗粒增强高熵合金涂层仍存在许多未解决的问题.首先,高熵合金计算机模拟理论基础待完善,缺乏合金成分-组织-性能完整的预测体系,导致硬质相种类、尺寸、数量等的合理选择缺乏指导,需要大量的试错实验.其次,硬质颗粒对高熵合金涂层组织结构、熵及性能的影响机理不清晰,尤其是原位合成硬质颗粒的反应机制尚未完全揭示,这就导致硬质颗粒添加的优化设计与复合涂层结构设计都缺少理论指导依据.最后,硬质颗粒增强高熵合金涂层在极端服役条件的应用研究不足,目前研究主要集中在室温条件,缺乏对于在极端服役工况件下的系统研究,不利于其应用推广.

激光熔覆硬质颗粒增强高熵合金复合涂层表现出的诸多优异性能,均预示其在高温、磨损、腐蚀等极端工况下具有广阔的应用前景,有望成为航空航天发动机燃烧室、涡轮叶片、枪管、炮管内壁、太空空间站热交换器、高温炉壁及石油钻探件等关键零部件的表面防护涂层.