包装用丙烯酸酯压敏胶的制备与研究

冯 锦,张兴华

(广东工业大学 材料与能源学院,广东 广州5100006)

乳液型丙烯酸酯压敏胶黏剂是以水为分散质,由丙烯酸酯类单体和甲基丙烯酸酯类单体等进行乳液共聚合,并将所得聚合物均匀涂布于基材上而成为压敏胶[1-2].丙烯酸类单体种类较多,合成过程中根据不同单体的性能,进行丙烯酸单体间的均聚、共聚及与其他体系的单体进行共聚反应.同时,乳液聚合反应过程中可通过改变反应工艺、温度等条件,有效地控制反应速率及聚合物粒径分布[3].半连续乳液聚合是指将一定量的单体一步一步缓慢的加入到反应容器中的乳化剂溶液中,得到预乳液,该方法可以通过控制滴加单体的速度来控制反应速度,同时这种方法操作起来比较方便,聚合反应条件简单容易控制,因而得到广泛采用[4].

丙烯酸酯类压敏胶合成的聚合物中不含有不饱和键,其具有较好的耐氧化性、耐低温性及无色透明、价格相对较低等优点,在生活中尤其是包装胶黏带中被应用广泛.丙烯酸酯如作液压敏胶包装胶黏带使用时,它所包装的物品价值远大于胶黏带本身,因此要求胶黏带在使用的过程中要满足一定的技术和外观要求:包装用胶黏带要有一定的初粘力,在粘结包装物品时可以较快的润湿表面,形成牢固的粘接层;压敏胶带作为包装胶黏带使用时,应具有一定的持粘力[5].

为满足包装胶黏带的使用要求,提高乳液型丙烯酸酯压敏胶稳定性.采用预乳化半连续乳液聚合法,在聚合过程中合理地控制反应温度、搅拌速度、滴加时间,以及通过改变软硬单体比、引入功能单体、改变乳化剂用量等,制备出具有较好初粘性、持粘性、剥离强度及稳定性好的丙烯酸酯乳液压敏胶.

1 实验部分

1.1 原料

原料:丙烯酸丁酯(BA,分析纯),天津市大茂化学试剂厂生产;丙烯酸异辛酯(2-EHA),分析纯,上海麦克林生化科技有限公司生产;丙烯酸(AA,分析纯),天津市大茂化学试剂厂生产;丙烯酸羟乙酯(HEA,分析纯),上海麦克林生化科技有限公司生产;甲基丙烯酸甲酯(MMA,分析纯),天津市大茂化学试剂厂生产.辛基苯酚聚氧乙烯(10)醚(OP-10,分析纯),天津市大茂化学试剂厂制备;十二烷基硫酸钠(SDS,分析纯),天津市致远化学试剂有限公司制备;过硫酸铵(分析纯),天津市大茂化学试剂厂制备;碳酸氢钠(分析纯),天津市致远化学试剂有限公司制备;氨水(分析纯),天津市富宇精细化工有限公司制备.双向拉伸聚丙烯(BOPP)膜和马口铁均为市售.

1.2 仪器

数字粘度计,上海叶拓仪器有限公司生产;红外光谱仪,美国Thermo Fisher Scientific公司生产;差示扫描量热仪,美国TA仪器公司生产.KJ-1065B型剥离力拉力测试机,东莞市科建检测仪器有限公司生产.

1.3 丙烯酸酯乳液的制备

1.3.1 预乳液的制备

首先在装有搅拌桨、温度计的三口烧瓶中加入一定量的去离子水和乳化剂,搅拌大约15 min,然后再加入单体进行搅拌,直至溶液为乳白色且均匀不分层,所制备的预乳液静置备用.

1.3.2 丙烯酸酯乳胶的制备

在装有搅拌桨、温度计、滴定管及冷凝管的四口烧瓶中加入一定质量的蒸馏水、2/3的引发剂和NaHCO3,在常温下搅拌一段时间,待温度升温至73℃时开始滴加预乳液,其中控制滴加时间3.5~4 h,控制搅拌速度230 r/min左右.待溶液出现淡蓝色,加入剩余1/3的引发剂后升温至83℃,温度保持在83±2℃下进行搅拌,直至预乳液滴加完毕,再缓慢搅拌15 min左右以保证反应充分进行.然后将升温至85℃,保温1.5 h,使单体充分反应.最后将乳液温度降至40℃,用80 μm过滤筛过滤,出料后用氨水调节pH值至7~8.

1.3.3 压敏胶带样品的制备

将乳液型丙烯酸酯PSA用200 μm涂布器均匀涂布在约25 μm的PI膜上,100℃下干燥7 min,即可得到压敏胶带.

1.4 测定及表征

利用红外光谱仪,对丙烯酸酯压敏胶进行红外表征测试.按照GB/T 2794-2013标准,进行黏度测试.按照GB/T 2792-2014标准,用电子拉力试验机进行180 °剥离强度测定.按照JISZ0237标准,采用滚球斜坡停止法测定初粘力,找出能完全停止在胶粘剂表面的最大钢球,量度压敏胶粘带的初粘性能.按照GB/T 4851-1998标准,进行压敏胶粘带的持粘力测试.

在4000 r/min的离心速率下进行离心分离20 min,观察丙烯酸酯压敏胶有无离心分层及沉淀现象,测试其机械稳定性.按照GB/T 20623-2006钙离子稳定性测试方法,测试钙离子稳定性.利用差示扫描量热仪进行DSC分析,研究聚合物的玻璃化转变温度.其中扫描范围-60~125℃,升温速率为10℃/min,在N2气氛中.

固体含量是乳液胶黏剂和溶液胶粘剂的重要指标,其测定采用的是烘箱法,通过下面公式计算固含量.

式(1)中R为固体含量,G1为干燥后试样的质量,G0为干燥前试样的质量.

2 结果与讨论

2.1 FT-IR表征与分析

将少量经过氨水调节pH值的丙烯酸酯乳液倒入玻璃培养皿中,用事先扎孔的保鲜膜覆盖表面,置于105℃烘箱中烘干至恒重.取出胶膜,采用红外光谱仪对压敏胶胶膜进行测试表征.制备的丙烯酸酯压敏胶的FT-IR曲线如图1所示.

从图1可以看出:在2963,2926和2877 cm-1处分别为甲基、亚甲基的对称吸收峰,在1734 cm-1处为羰基的伸缩振动吸收峰,也是丙烯酸酯的特征吸收峰;在1457和1393 cm-1处为甲基和亚甲基的变形振动吸收峰,在1161 cm-1处为C—O—C的特征吸收峰;在波数1630 cm-1处无明显双键伸缩振动吸收峰出现,在990 cm-1处无明显双键面外弯曲振动吸收峰.结果表明,聚合过程中丙烯酸酯单体基本都参与了反应,并且生成了丙烯酸酯共聚物,聚合过程达到了想要的结果.

图1 丙烯酸酯压敏胶红外图谱Fig.1 Infrared spectrum of acrylic PSA

2.2 基本单体种类的影响

乳液型丙烯酸酯压敏胶在使用的过程中,在玻璃化转变温度-45~-60℃范围内使用效果最佳.丙烯酸酯压敏胶应用单体种类较多,每一种单体聚合物均具有其特定的PSA玻璃化转变温度Tg,根据Fox公式设计各种单体种类及配比,计算出丙烯酸酯聚合物Tg所处的范围,再根据使用要求调节修改设计所用的单体配比及其他助剂的用量.制备丙烯酸酯乳液的单体种类可以分:第一类,软单体(以BA为主),其玻璃化转变温度较低,用来提高聚合物的黏附性能;第二类,硬单体(以MMA为主),与软单体相反,硬单体玻璃化转变温度较高,内聚强度较高,可提高压敏胶的内聚力;第三类,含有功能基团的功能单体,其主要作用是提供极性基团和交联作用,以改善压敏胶内聚力及乳液稳定性[6].

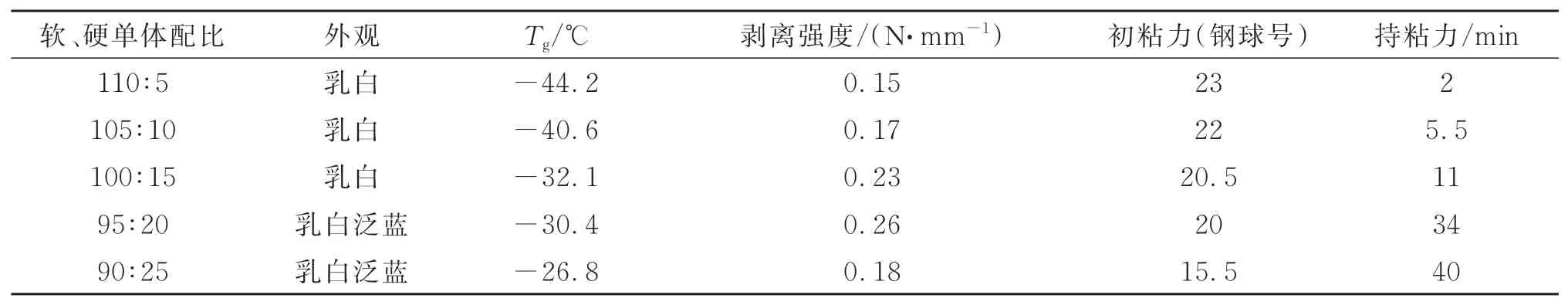

表1 为软、硬单体配比对乳液黏度及Tg的影响.由表1可以看出:随着硬单体(MMA)用量的不断增加,丙烯酸酯链丙烯酸酯乳液PSA的玻璃化转变温度Tg也随之增大,这是由于MMA的加入会使聚合物链由软变硬,从而聚合乳液内聚力得到提高;随着软单体用量的减少,得到的压敏胶的初粘力逐渐下降,这是由于Tg较低时丙烯酸酯聚合物链比较柔软,本体黏度较小并具有一定的冷流动性,而能够尽快地接触、填充参差不齐的表面,使得压敏胶具有较高的初粘力和剥离强度[7];随着Tg的不断增大,丙烯酸酯共聚物乳液本体黏度、内聚力逐渐变大,分子间作用力增大,压敏胶持粘力、180 °剥离强度增大,初粘力变差;当Tg过大时,丙烯酸酯聚合物逐渐变硬,乳液对基材的润湿性能就会降低,180 °剥离强度就会随之下降.

表1 软硬单体配比对乳液黏度及Tg的影响Table 1 Effect of soft/hard monomer ratio on the viscosity of emulsion and Tg

针对包装用压敏胶黏带的使用要求,需选择初粘力和持粘力较好,具有一定的180 °剥离强度的.结果表明,当调整软硬单体配比为95∶20及Tg值为-30.4℃(低于使用要求-20℃)时,得到的压敏胶黏剂稳定性和涂布效果良好,能满足压敏胶带的使用要求和外观性能要求.

2.3 功能单体的用量的影响

丙烯酸乳液聚合过程中,除使用基本的软硬单体之外,还添加一定的功能单体(AA),如丙烯酸,丙烯酸羟乙酯等.功能单体主要是提供一定量的极性基团(羟基、羧基、环氧基等)和进行交联,通过引入极性基团而改善压敏胶的内聚力和粘结性能.

图2 为不同用量功能单体对压敏胶性能的影响.从2(a)图可见,在保证其他条件不变的条件下,随着带有活性基团单体的加入,压敏胶初粘力降低.这是由于聚合物单体分子间通过自交联作用,使得聚合物本体黏度增大,降低了丙烯酸酯聚合物交联的自由度,随之丙烯酸酯乳液对基材的润湿性随之下降,导致压敏胶初粘力降低.

图2 不同用量功能单体对压敏胶性能的影响(a)初粘力;(b)持粘力;(c)180 °剥离强度Fig.2 Effect of different dosage of functional monomer on properties of PSA(a)initial adhesion;(b)holding force;(c)180 °peel strength

从图2(b)和图2(c)可见,随着AA用量的增加,持粘力和180 °剥离强度呈现先增加后降低的趋势.这是由于作为功能单体的丙烯酸/丙烯酸羟乙酯提供了一定量的极性基团,丙烯酸中含有的羧基具有亲水性,能够参与反应而形成分子间或者分子内氢键,随着AA用量的增加极性基团增大,分子之间作用力、聚合物内聚力增加,压敏胶180 °剥离强度、持粘力也随之增加.当功能单体加入量在8%附近时,压敏胶剥离强度、持粘力均出现下降趋势,这是由于加入丙烯酸的量过多会增加破乳几率,导致压敏胶持粘力降低,稳定性变差.综合考虑压敏胶内聚强度和初粘性,最终选择功能单体占所有单体总量的8%.

2.4 乳化剂用量的影响

乳化剂同其他表面活性剂一样也是由带有极性的亲水基和非极性的亲油基两部分构成,乳化剂的选择及用量是决定乳液聚合能否聚合成功的关键因素之一.乳液聚合中它可以降低乳液降低界面张力,从而起到乳化、分散、增溶的作用[8].而且,乳化剂的应用还影响到压敏胶的最终性能,即粒径、稳定性、分子量、光泽度等.十二烷基硫酸钠属于阴离子型乳化剂,会使生成的聚合物粒子带有负电荷,带有电荷的粒子之间相互排斥,避免生成较大乳胶粒,从而保持乳液分散稳定性.非离子型乳化剂(OP-10)则具有较好亲水性,在乳液聚合过程中能够包围在聚合物的表面,起到比阴离子型乳化剂更好的稳定作用.实际的生产应用过程中,两者共同作用组成的复配性乳化剂往往能使聚合物获得较好的化学性能和机械稳定性.乳化剂的加入有助于改善丙烯酸酯压敏胶的性能,通过反复实验,在保证其他条件及单体用量不变条件下,从初粘力和持粘力出发,探究乳化剂用量的变化,对丙烯酸酯压敏胶性能的影响.

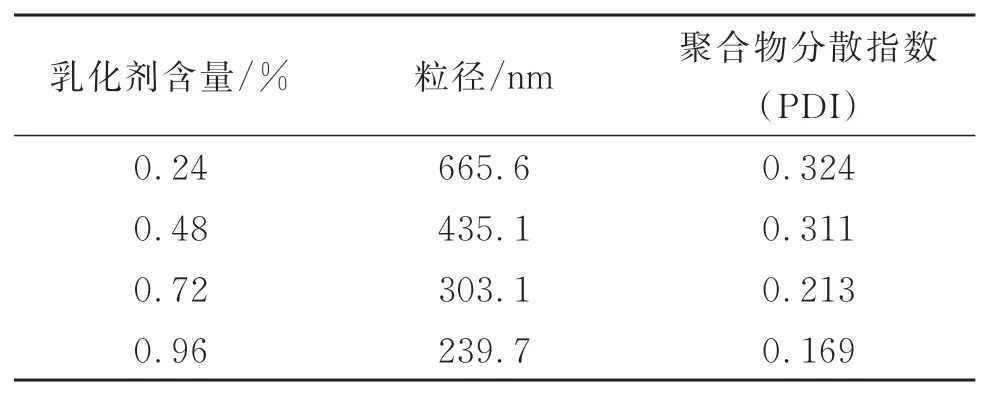

表2 为不同乳化剂用量对乳胶粒粒径大小及分布影响.由表2可知,随着乳化剂用量的增加,丙烯酸酯乳液乳胶粒的粒径逐渐减小,且分布逐渐变窄.这是由于随着乳化剂用量的不断增加,当乳化剂用量浓度大于临界胶束浓度时引发剂不断分解,乳化剂不断进入胶束形成新的乳胶粒子,从而使乳胶粒子数目增多,粒径随之减小.同时,随着吸附在乳胶粒表面的乳化剂数量增多,增加了丙烯酸酯乳液稳定性,乳胶粒之间发生碰撞形成凝胶的几率降低,乳胶粒子粒径分布变窄[9].

表2 不同乳化剂用量对乳胶粒粒径大小及分布影响Table 2 Influence of different dosage of emulsifier on latex particle size and distributionadhesion of acrylic PSA

图3 为不同乳化剂用量对丙烯酸酯压敏胶乳液粘度的影响.从图3可见,丙烯酸酯压敏胶乳液黏度随着乳化剂用量的增加逐渐增大.这是由于乳化剂用量的增加,生成的乳胶粒就会被越来越多的乳化剂包围起来,直到最后乳胶粒的表面被乳化剂彻底占据,这样乳胶粒的表面就会带有相同的电荷而发生相互间的排斥,从而降低了彼此碰撞的几率,使得乳液稳定性增加,同时可以为反应体系提供更多的反应活性乳胶粒,从而单体转化率得到增加.在聚合反应过程中,乳化剂加入的越多,那么生成胶束的数量就越多,就会产生更多的活性乳胶粒,最终降低乳胶粒的粒径,产生更大的表面能,增加体系粒子移动时的阻力,使得溶液表观黏度增加,乳液黏度过大,不利于压敏胶带的涂布及使用稳定性.

图3 不同乳化剂用量对丙烯酸酯压敏胶粘度的影响Fig.3 Influence of different emulsifier dosage on the initial adhesion of acrylic PSA

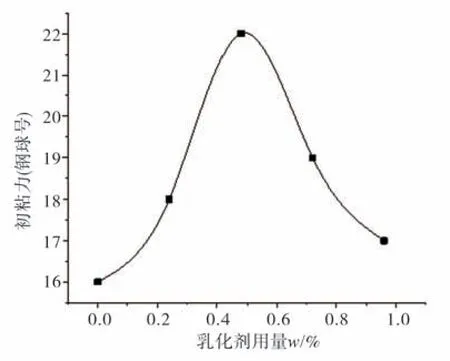

图4 为不同乳化剂用量对丙烯酸酯压敏胶的初粘力影响.从图4可见,随着乳化剂用量的改变,压敏胶初粘力先增大后减小.当乳化剂用量小于0.48%时,随着乳化剂用量的增加,乳化剂起到更好的乳化作用,整个聚合体系聚合效果更好.这是由于随着乳化剂用量增加,体系中生成胶束的数目增多,反应场所增加,此时在相同单体数目下丙烯酸酯聚合物平均分子量较小,较小的平均分子量有利于乳液对基材的润湿.随着乳化剂用量的持续增加,乳液本体黏度过大,乳液与基材之间的有效接触面积降低,初粘力下降.

图4 不同乳化剂用量对丙烯酸酯压敏胶初粘力的影响Fig.4 Influence of different emulsifier dosage on the initial adhesion of acrylic PSA

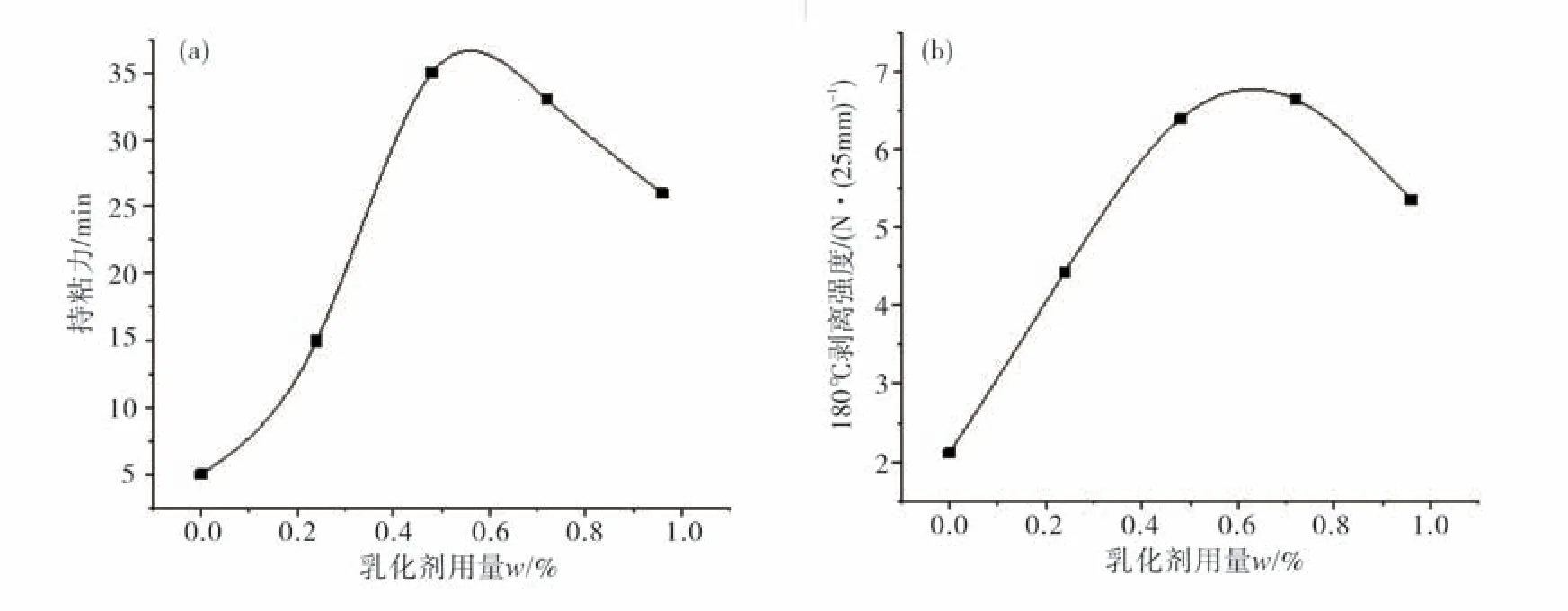

图5 为不同乳化剂用量对丙烯酸酯压敏胶性能的影响.从图5可以看出,随着乳化剂含量的适当增加,乳液黏度逐渐增大,180 °剥离强度及持粘力随着乳化剂用量的增加先增大后减小.这是由于随着乳化剂用量的增加,减少了反应单体在水相中低聚物的生成,聚合体系的本体黏度逐渐增大,内聚力的增加使得剥离强度和持粘力增大.当乳化剂含量加入过少时,乳胶粒子之间易发生碰撞而产生聚集,粒径变得较大,乳液黏度过大,较大粒子间碰撞几率增大,降低了乳液稳定性,易形成干膜薄膜,使润湿性变差,导致180 °剥离强度和持粘力较低.同时,小分子乳化剂在聚合物表面产生迁移,形成小分子弱界面层,而降低压敏胶180 °剥离强度,持粘力也会随之降低.综合考虑,在乳液聚合过程中在满足性能的条件下乳化剂用量尽量小,以及考虑初粘力和持粘力的变化,因此选择乳化剂用量为0.48%.

图5 不同乳化剂用量对丙烯酸酯压敏胶性能的影响(a)持粘力;(b)180 °剥离强度Fig.5 Influence of different emulsifier dosage on the initial adhesion of acrylic PSA(a)holding strength;(b)180 °peel strength

3 结论

(1)采用乳液聚合法合成乳液型丙烯酸酯压敏胶,环保无污染,同时采用半连续乳液聚合工艺可以保证单体充分反应,操作简单,反应条件及粒径范围可控,有利于提高压敏胶稳定性.

(2)采用软单体∶硬单体∶功能单体=47.5∶10∶5时,Tg=-30.4℃,初粘力(20号钢球)、持粘力34 min,180 °剥离强度为0.26 N/mm,丙烯酸酯乳液压敏胶性能最好.

(3)乳化剂是乳液聚合中对改善压敏胶的性能起到很重要的作用,但乳化剂用量过度使压敏胶胶黏剂受环境湿度影响较大.因此选用乳化剂用量为0.48%时,乳液黏度较低,初粘力、持粘力及剥离强度效果最佳,乳液稳定性好,性能理想.