辉光放电发射光谱高分辨率深度谱的定量分析

杨 浩,马泽钦,蒋 洁,李镇舟,宋一兵,王江涌,4*,徐从康,4*

(1.汕头大学 理学院物理系,广东 汕头515063;2.汕头大学 理学院化学系,广东 汕头515063;3.汕头大学 理学院数学系,广东汕头515063;4.汕头大学半导体材料与器件研究中心,广东汕头515063)

辉光放电发射光谱(Glow Discharge Optical Emission Spectrometry,GDOES)是将表面剥离和元素分析相结合的薄膜材料表征技术.早在20世纪30年代,辉光放电装置和化学分析相关光谱的开发和应用就开始了[1].1947年,Rand McNally设计的辉光放电测试装置,达到了极高的检测灵敏度,实现了对0.01 μg氟的检测[2].然而直到60年代,辉光放电才成为分析化学的研究重点.1967年Grimm光源出现[3],其阳极为圆筒状,样品为阴极,而且阳极接地保持零电势,工作时样品维持负高压.Grimm光源相较其他类型光源辉光的稳定性和可重复性更高,使得GDOES成为一种更为可靠通用的表征技术[4],随后脉冲射频(RF)电源的引入,解决了直流(DC)电源只能测量导电物质的局限[5],使得GDOES应用范围更加广泛,既可测量导电材料也可测量非导电材料[6-8].

1 GDOES的发展及应用

1.1 GDOES的发展

1.1.1 光源

毫秒或微秒级的脉冲辉光放电(Pulsed Glow Discharges,PGDs)装置采用非连续激发模式,减弱了样品表面热效应.因此,相较连续激发模式的传统光源,PGDs可以使用更高激发功率,使得激发或电离过程增强[9].这不仅提高GDOES测试的灵敏程度,而且解决了样品因过热被破坏的难题.虽然纯氩是最常用的辉光放电气体,但以混合气体进行分析也得到了学界的关注.研究人员将氦气、氪气、氢气或氧气与纯氩气混合进行辉光放电试验,以获取高分辨率的深度谱[10-13].这些基础研究提高了GDOES分析的灵敏度,减少了分析中的干扰因素,极大推动了GDOES技术的进步及应用领域的拓展.

1.1.2 检测器

传统的辉光放电发射光谱仪,一般都是采用光电倍增管(PMT)作为检测器.由于PMT工作电压一般为1000 V的高压,体积较大且不能做到全波长光谱检测,限制了GDOES向高效小型和全谱化发展[14].德国SPECTRUMA公 司 的GDA150HR型和美国LECO公司的GDS500型辉光放电发射光谱仪均采用电荷耦合检测器(CCD),其具有暗电流小、灵敏度高、信噪比高等特点[15],由于是超小型的大规模集成的元件,可以制成线阵式和面阵式的检测器,可以实现多条谱线的同时记录.对于任何一个元素,都有许多谱线可供选择,能够覆盖完整的含量范围.对于元素某个特定的含量范围,同时选择几条谱线进行分析,可以提高分析结果的可靠性.但目前CCD在检测方面也存在其局限性,即无法实现对ppm级微量元素的检测且响应速度较慢.如分析高纯金属中杂质,尤其对非金属元素杂质的分析,其精度和PMT相比还存在不小的差距,因为响应较慢,被测杂质所处深度可能偏离其实际位置.因此,目前CCD被应用在检测要求相对较低的GDOES上,主流高端GDOES还是使用基于PMT技术的检测器.

1.2 GDOES的应用

1.2.1 GDOES的特点

GDOES具有众多优点[23-27]:基体效应小,对于不同的组成和结构的样品,溅射过程发生在样品表面,而激发过程在等离子体中,样品基体对被测物质的信号几乎不产生影响;低功率,用于GDOES深度谱测量的溅射离子能量低,属层层剥离;低能级激发,被测样品原子主要受到等离子体中电子碰撞激发,而由于电子所带的能量较小,使得原子的激发都处于低能级,所产生的谱线往往是简单的原子或离子谱线,因此谱线间的干扰较小;可探测所有元素(包括氢),当放电稳定后,进入等离子体中的样品原子都可以被分辨;自吸收效应小,限制式光源使样品激发时的等离子体厚度小,所产生的自吸收效应小,校准曲线的线性范围较宽;分析速度快且深度分辨率高,做一个样品只需几分钟,分析速度达到了每分钟几微米,深度分辨率可达亚纳米级;直接检测固体样品,不需要对样品进行稀释、溶解等处理;检测深度范围广,可以从初期微米尺度到现在的纳米尺度.

GDOES深度剖析溅射速率快,要求检测器能快速地将从辉光室发出的光谱信息全部收集,同时由于溅射到样品不同深度尤其是到达各种界面的过程中,元素含量迅速改变,要求检测器对此有及时而准确的响应.法国HORIBA Jobin Yvon公司的GD-PROFILER系列辉光放电发射光谱仪都采用其专利技术的高动态检测器(HDD),其本质上还是属于光电倍增管,但通过自动调节光电倍增管的电压,线 性 动态范 围 可 达 到109数量 级[16],使 仪 器 对1×10-6%~100%的浓度变化有线性响应,无信号饱和,无需预设电压,从而进行快速灵敏的检测.对于固态探测器或普通高压固定式PMT检测系统,这种响应通常是不可能的.

1.2.2 GDOES的应用

GDOES凭借其极高的溅射速率及所有元素(包括氢)可探测和高深度分辨率的特点,被广泛应用于钢铁和汽车表面涂层、表面抗菌、电镀层、半导体和气相沉积薄膜等元素成分的剖面分析[17-20].光源的改进,使得GDOES表征极薄的薄膜(厚度小于5 nm)成为可能[21].对硫脲单分子层GDOES深度谱的定量分析,证明了GDOES的深度分辨率可达亚纳米级[22].近几年,纳米多层膜在防护多层膜、透明导电薄膜、光伏和柔性电子器件等领域中迅猛发展[28-31],这也带来了对纳米多层薄膜分析和表征的巨大需求.GDOES快速、所有元素(包括氢)可探测及高分辨率的特点,是其他常用深度剖析技术如二次离子质谱(SIMS)、俄歇电子能谱(AES)和X射线光电子能谱(XPS)所不具备的.

防护多层膜因可抵抗恶劣的工作环境,被广泛的应用在航海、航空和军事等领域中[32-33].随着防护多层膜的结构日趋复杂,内部元素如何分布受到研究人员更多关注.因此,利用GDOES表征防护多 层 膜 成 为 研 究 的 热 点.Marin等 人[34]利 用GDOES分析了三种不同层结构的Al2O3/TiO2纳米防护多层膜,将GDOES测得的膜厚和原子力显微镜测的膜厚进行对比发现,测量结果较为一致.此外,通过对测量的GDOES结果分析发现,基底的粗糙度和单层纳米层膜表面的粗糙度处在同一数量级上.Liu等人[35]对在不锈钢基底上的CrCN/Cr纳米防护多层膜进行了GDOES分析发现,其中的Cr层不是纯金属,Cr层中还包含了C和N元素,这种非纯的Cr层对多层膜的力学和摩擦学性能的提高起着重要作用.

透明导电多层膜因具有良好的导电性和光学透明度等理想特性,被广泛地应用在光电子器件上.GDOES在透明导电多层膜的工艺控制和质量检测方面发挥着重要作用.王宇等人[36]将制备的AZO/Cu/AZO复合薄膜在10-3Pa的真空条件下退火1 h,将退火前后的复合薄膜进行GDOES测试,发现退火后Cu层信号强度减弱,AZO层中出现Cu信号,这表明退火过程中复合层薄膜发生了层间扩散,破坏了复合层薄膜原结构.Ma等人[37]采用原子层沉积的方法制备了不同SiO2含量的SiO2/Ga2O3多层 膜,利 用GDOES分 析 了Si掺 杂 为0%,5%和20%的SiO2/Ga2O3多层膜,得到各元素浓度的深度分布,证明了各样品达到了预期Si掺杂要求,且SiO2层均匀的分布在Ga2O3层间.

GDOES被广泛的应用在光伏内部机理的探究中.Lee等人[38]将结构为玻璃/ITO/PEDOT:PSS/卤素钙钛矿/PCBM/Ag的太阳能电池进行GDOES分析,在室温下观察到碘离子在正或负偏压下的可逆迁移(分钟尺度下),并推导出碘离子的扩散系数及迁移率分别为1.3×10-12cm2/S和5×10-11cm2/V·S.Neugebohrn等人[39]利用GDOES分析Na元素在Mo/MoSe2体系中的分布情况发现,Na元素在Mo层中的含量和前期制备过程中引入量有关,MoSe2层中的Na元素主要集中在样品表面和Mo/MoSe2界 面 处.Khalil等 人[40]对Cu2ZnSnS4(CZTS)/Mo样 品 进 行 了GDOES测 试,观 察 到CZTS层各元素均匀分布,CZTS/Mo界面处没有出现Zn信号强度的上升,这说明界面处没有发生ZnS的偏析,这样的偏析却在其他文献中有报道.

柔性电子器件大多以有机物为基底,所以相对脆弱易在深度剖析实验中被破坏,Pulsed-RFGDOES能够很好地解决此类问题.周刚等人[41]在不同的Pulsed-RF-GDOES工作参数下,分析了一款含银的柔性光学功能薄膜,得出样品是由AlxO1-x,ZnxO1-x,Ag和Cu构成的 多层膜.吕凯等人[42]利用Pulsed-RF-GDOES分析阻隔红外辐射薄膜样品,将Pulsed-RF-GDOES强度-时间谱与Tof-SMIS数据及定量分析相配合,最终获得了样品的层结构及成分的深度分布.

2 GDOES深度谱定量分析的MRI模型

2.1 GDOES工作原理

辉光放电光源室抽真空,通入少量氩气,使光源室保持在100~1000 Pa的低压环境.当电极两侧电压超过激发氩气所需电压,会产生辉光放电现象,电离产生Ar+和自由电子,此时光源内部为低温等离子体.Ar+经过电极加速轰击处在阴极的样品表面,将表面原子溅射到等离子体内,与电子碰撞从而变成激发态.激发态的样品原子由激发态回到基态时产生样品元素的特征光谱.全息光栅对光谱进行分光,并由检测器进行分析,最后经过计算机处理便可获得样品中相应元素的发光强度.GDOES工作原理如图1所示.

图1 GDOES工作原理示意图Fig.1 Schematic diagram of GDOES working principle

2.2 深度谱定量分析—MRI模型

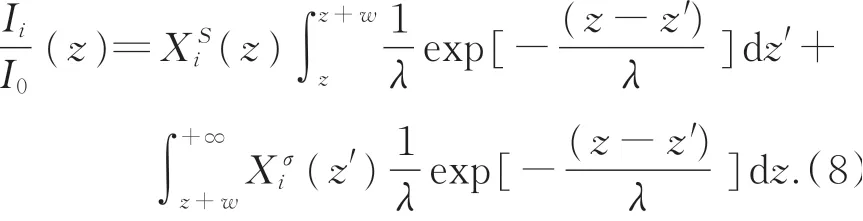

MRI(Mixing Roughness Information)模 型 由Hofmann提出[43],它考虑了深度剖析技术涉及到的导致测量深度谱畸变的三种物理效应,即溅射过程中的原子混合、样品表面及界面粗糙度和探测信号的信息深度.该模型提出后被广泛应用在AES,XPS,SIMS和GDOES深 度 谱 的 定 量 分 析[44-47].MRI模型中,测量信号归一化强度I/Io可表示为原始 浓 度 分 布X(z′)与 深 度 分 辨 率 函 数g(z-z′)的卷积[48].

深度分辨率函数g(z)包含如下三个子函数[49]:

式(2)~式(3)中w为碰撞级联中的原子混合长度,σ为粗糙度,λ为信息深度.gw描述了离子溅射产生的原子混合,gσ给出了样品表(界)面粗糙度为高斯分布.gλ描述了被测信号来自于距离样品表面一定深度范围.

MRI模型中涉及到三个基本参数w,σ和λ,它们均具有确定的物理含义[50]:原子混合长度w(nm),当离子轰击被测样品表面时,最外层原子被剥离样品表面,同时由于原子轰击产生的级联效应导致样品表面原子和内部原子混合,这使得样品表层原始元素分布改变,导致深度谱的展宽,用混合长度来表征原子间的混合程度;溅射条件如入射离子的能量、离子种类和入射的角度决定了原子混合长度w的大小,混合长度愈长深度谱的失真就愈大;粗糙度σ(nm),样品表(界)面粗糙是导致测量深度谱畸变的主要原因.当被测材料为多晶时,通道效应(即不同取向的晶粒有着不同的溅射产额)会导致溅射诱导粗糙度随溅射深度的增加而显著增加,这会使得深度分辨率大大降低.信息深度λ(nm),被探测的信号可能源于表面以下的深度范围,这也会导致测量深度谱的失真.在GDOES和SIMS深度剖析中,由于探测信号来自最表层,可以认为λ为零.而在AES和XPS中,部分信号来自样品表层下的电子,被收集电子的动能越低相应的信息深度就越小,深度剖析的分辨率就越好.

粗糙度对测量深度谱的影响,可视为原始成分深度分布X(z′)与高斯函数的积分[51].

考虑溅射过程中的择优溅射,一般情况下假设瞬时溅射率与成分呈线性相关[52-53],满足qt=因此,将溅射时间转换为溅射深度.

式(6)中qi和Xi为纯元素i的溅射速率和成分浓度,qt为平均溅射速率.

将择优溅射和原子混合都考虑在内,溅射过程中元素i表面浓度XSi满足如下微分方程[54].

考虑信息深度λ对强度的影响,归一化深度剖析信号强度Ii/Io[55].

为了表征测量深度剖析谱的失真程度,引入了深度分辨率,是评判测量深度谱优劣的重要指标.传统深度分辨率Δz(16%~18%)的定义[56]为:假设一理想的、原子单层的界面A/B,当测量信号的归一化强度从84%下降到16%或从16%上升到84%所对应的溅射深度,如图2所示.Δz越小说明深度剖析的分辨率越高,测量深度谱就越接近真实的成分深度分布.Hofmann等人[57]对界面、δ层、单层和多层深度剖析谱中深度分辨率的定义和测量方法做了 总 结,且 分 析 了Δz(16%~18%)、半 峰 宽(FWHM)和Δz(FWHM)三种方法在界面、δ层、单层和多层各种情况下的适用性.

图2 深度分辨率Δz(16%~18%)定义Fig.2 Definition of depth resolutionΔz(16%-18%)

在纳米多层膜的深度剖析实验中,被测元素的最高(低)强度可能不会出现平台,此时就无法利用传统的84%~16%定义来确定深度分辨率,只能通过深度谱的定量分析来计算相应的深度分辨率,比如利用MRI模型对测量深度谱进行定量分析,获得了择优溅射参数r(r=qA/qB)、原子混合长度w、粗糙度σ和信息深度λ,则相应的深度分辨率可表示[58]:

假设各失真因素对深度分辨率影响是相互独立的,相应的深度分辨率可用下式表示,

“坑道效应”是导致GDOES深度谱失真的主要因素,是由于溅射坑道底部的凸凹不平所致[3].如何在深度谱定量分析中考虑这一效应,是定量分析GDOES深度谱的重点.GDOES深度剖析中的坑道效应与粗糙度有直接关系,一般情况下可以通过粗糙度参数动态的改变而得以考虑.但是如果坑道效应非常明显,用MRI模型中的高斯函数不能描述时,就必须考虑溅射坑道特定的形貌.刘毅等人[59]在MRI模型基础上,引入了模拟坑道形貌的CRAter-Simulation(CRAS)模 型[60],建 立 了MRICRAS模型,并用于GDOES深度剖析的定量分析.

在MRI-CRAS模型中,溅射坑道为一圆形区域,半径rmax,坑道内的任意径向位置表示为rreal,或者为一个无量纲半径r,其表示式为r=rreal/rmax.测量信号I(t)可以看作坑道表面所有测量信号的总和式中Ilocal表示在坑道内r处的测量强度,K为归一化因子.考虑各种因素影响,经过严格推导(详细推导过程见参考文献[59])得相对通量强度FR(r)

式中p和b为控制坑道形状的参数,当p>1时坑道呈现凸形,当p<1时坑道呈现凹形,当p=1时坑道效应消失,当p一定时b越大则坑道曲率越大.

经推导得深度分量函数DWF(z),其中p>0,b>0.

利用MRI模型计算出考虑粗糙度和混合效应后的表面浓度XMRI随溅射时间t的函数关系,将其作为输入量,代入CRAS模型中得到MRI-CRAS模型计算的信号强度为[59]:

从昆明沿昆玉高速公路往晋宁方向行驶,半小时不到,在牛恋乡收费站下高速公路,经过一个大拐弯,亭台楼阁的“山大王”菌庄显得较为显眼,也早就被云南人成为美食圣地,很多款待外地客人的朋友都会驱车百里慕名而来,只为了那一口鲜香的菌。

3 GDOES高分辨率深度谱的定量分析

3.1 单晶硅表面自然氧化的SiO2层

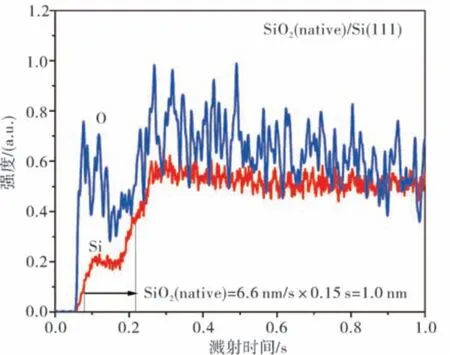

单晶硅片表面自然生长的SiO2层厚约1~2 nm,可被用来评估深度剖析技术的探测分辨率.周刚等人[41]首先利用Pulsed-RF-GDOES对标准样品SiO2(300 nm)/Si(111)进行深度剖析测试,获得了最佳的工作参数:氩气工作气压650 Pa、溅射功率20 W、脉冲频率10000 Hz、占空比0.5,所得到的深度谱如图3所示.SiO2膜层信号(即Si与O的信号)呈波浪形是由于平整的Si基片导致了反射光干涉所致,SiO2中Si信号与基片纯Si信号在强度上略有差异,由此确定了SiO2(300 nm)层强度-时间谱中氧信号(强度)的半峰宽为45.5 s,得出SiO2膜层的溅射速率为6.6 nm/s.在同样工作参数下,对Si(111)基片上自然氧化的SiO2薄层进行深度剖析测量,结果如图4所示.实验结果明显发现,氧信号的信噪比较低,所以采用硅元素来确定自然氧化的SiO2薄层厚度.图4中自然氧化SiO2薄层强度-时间谱中硅信号(强度)的半峰宽仅为0.15 s,由此得到在Si(111)基片上自然氧化的SiO2薄层厚度约为1 nm(6.6 nm/s,0.15 s).很显然,该深度谱的深度分辨率小于1nm.

图3 SiO2(300 nm)/Si(111)标准样品Pulsed-RF-GDOES强度-时间谱Fig.3 SiO2(300 nm)/Si(111)standard sample Pulsed-RFGDOES intensity-sputtering time spectrum

图4 Si(111)基片上自然氧化SiO2 Pulsed-RF-GDOES强度-时间谱Fig.4 Pulsed-RF-GDOES intensity-sputtering time spectrum of SiO2 naturally grown on the Si(111)substrates

3.2 单层硫脲分子

Shimizu等 人[61]首 次 利 用Pulsed-RF-GDOES对垂直铜表面自生长在的硫脲(CH4N2S)单分子层(厚度小于1 nm)进行了深度剖析测试,得到深度谱数据.刘毅等人[22]利用MRI模型,根据已知的硫脲分子结构(图5(a)),实现了对单层硫脲分子的重构.具体拟合方法如下:将单层硫脲分子结构投影至垂直铜基底的方向,并视为多层结构;然后利用MRI模型,初步拟合S和N的实验数据;考虑到样品表面C元素的杂质物污染,改变C元素的原始分布,通过迭代法使MRI理论计算值与C的测量数据达到最佳拟合;将硫脲分子的原始层结构及所得到的碳元素污染层结构代入MRI模型中计算,并假设溅射速率依赖于溅射深度,以实现对硫脲分子各元素测量数据的拟合,最佳的拟合结果如图5(b)实线所示,溅射速率与溅射深度的关系如图5(c);达到最佳拟合时三个MRI参数分别为w=0.25 nm,σ=0.15 nm,λ=0 nm.根据方程(11)计算出硫脲单分子层GDOES深度谱的深度分辨率为Δz=0.5 nm,表明为亚纳米级分辨率.

图5 (a)硫脲分子结构图及其投影,(b)硫脲单分子,碳杂质层和铜基底的测量深度谱(数据点)和MRI拟合的结果(实线)及(c)MRI拟合得到随溅深度变化的溅射速率Fig.5(a)Schematic of thiourea molecular structure and its projected,(b)measured depth profiles ofthiourea monomer layer,carbon impurity layer and copper substrate,and MRI fitting results(solid lines)and(c)sputtering rate as a function of the sputtered depthobtained by MRI fitting

3.3 Mo/B4C/Si多层光学膜

Mo/B4C/Si纳米多层膜作为反射涂层已被广泛应用于自由电子激光器和极紫外光(EUV)器件中[63],其中极薄的B4C层是作为扩散阻挡层.

Ber等 人[64]利 用Pulsed-RF-GDOES测 量 了 在Si(111)基底上沉积的60个周期的Mo(3 nm)/B4C(0.3 nm)/Si(3.7 nm)纳米多层膜,测量结果如图6所示.从图6可见,0.3 nm厚的B4C(B的信号)层结构依然可分辨.

图6 Mo/B4C/Si样品Pulsed-RF-GDOES强度-时间谱Fig.6 Mo/B4C/Si sample Pulsed-RF-GDOES intensitysputtering time spectrum

杨浩等人[65]使用MRI模型,对测量的GDOES深度谱中15~35 s溅射时间内的Mo,B和Si信号同时进行了定量分析.具体过程如下:利用SRIM程序[66]计算出Mo,Si及B的原子混合长度w分别为0.3,0.8和0.6 nm,从文献[67]得到Mo/B4C/Si样品粗糙度σ为0.7 nm;根据样品总厚度和总的溅射,粗略估算出平均溅射速率范围;根据500 eV氩离子轰击各物质的溅射产额,估计各元素相对的溅射速率比;在MRI模型的框架下,通过改变膜层结构及MRI参数并利用迭代法得到最佳的拟合(图7实线所示)[65],重构获得的各膜层厚度列于表1,通过表1[65]确定的膜层厚度与名义值相差甚微;混合长度w代表溅射过程中表层原子和内部原子混合的程度,w=0.6 nm(已经小于了1 nm)说明混合程度很低,而参数σ=0.7 nm表明样品表面原本很平整且在溅射过程中没有产生粗糙度的增加,这些主要归于GDOES的低能轰击(Ar+的能量仅为50 eV);利用方程(11)计算Mo/B4C/Si纳米多层膜GDOES深度谱的深度分辨率,其Δz=1.1 nm.

表1 利用最优拟合Pulsed-RF-GDOES深度谱确定各层的厚度Table 1 The individual layer thickness determined by best fit of Pulsed-RF-GDOES depth profiling data

图7 Pulsed-RF-GDOES深度剖析实验数据(空心圆)(a)Mo;(b)Si;(c)B4C层最佳MRI拟合结果(实线)Fig.7 Pulsed-RF-GDOES depth profiling data(open circles)and the bestMRI fitted results(solid lines)(a)Mo;(b)Si;(c)B4C layers

4 Mo/Si多 层 膜GDOES与SMIS深度分辨率比较

SIMS和GDOES都是利用离子轰击样品表面,分析溅射出的样品粒子.SIMS探测的是溅射出来的离子质谱[68],而GDOES探测的是溅射出来的原子(离子)光谱.GDOES检测时间远小于SIMS检测时间,但SIMS的灵敏度和分辨率一般要比GDOES高,当被测元素浓度极低(达到10-9)时SIMS会是很好的选择方法[69].下面通过定量分析Mo/Si多层膜SIMS与GDOES深度谱,比较两者深度剖析的分辨率.

Mo/Si多层膜被广泛用于纳米光刻、软X射线或极紫外显微镜及天文观测等中[60-73].Ber等人[64]对60个周期的Mo(3.5 nm)/Si(3.5 nm)纳米多层膜进行了GDOES和SIMS深度剖析测量,结果如图8所示.从图8可见,Mo信号最高峰值强度随溅射时间呈下降趋势,而峰谷强度呈上升趋势,这是由于溅射过程中被溅射表面的粗糙度因为持续离子轰击逐渐增大所致.利用MRI模型,对Mo/Si多层膜深度剖析图前十个周期Mo信号进行定量分析.与上一节拟合Mo/B4C/Si多层膜中Mo和Si的深度谱不同,为定量表征Mo/Si多层膜中Mo元素深度谱随溅射深度的变化,可假设粗糙度参数σ也随溅射深度增加而增大.通过对Mo/Si多层膜中Mo元素SIMS和GDOES深度谱的最佳拟合(图8实线)得到:粗糙度参数σ分别在0.4~0.66 nm和0.67~1.2 nm区间变化,与文献[67]给出的样品粗糙0.53 nm较为接近;混合长度w在两区间分别为0.65 nm和0.53 nm.取粗糙度参数σ的平均值用于计算深度分辨率Δz,即σSIMS=0.53 nm和σGDOES=0.94 nm.利用方程(11)得到ΔzSIMS=1.38 nm,ΔzGDOES=2.16 nm.显然SIMS深度谱的深度分辨率较GDOES的要高,但对Mo/Si多层膜而言差别非常有限.

图8 Mo元素的GDOES,SIMS和最佳MRI拟合结果(a)GDOES;(b)SIMSFig.8 GDOES and SIMS of Mo element and optimal MRI fitting results

5 结语

辉光放电发射光谱仪在光源、电源和探测器等方面不断更新,使得GDOES深度剖析技术的分析能力和检测精度不断提高,实现了亚纳米级的深度分辨率.因此,GDOES可对分子层、纳米多层薄膜和聚合物等进行表征,其未来的发展方向将很大程度上取决于对高科技产品的表征要求.MRI模型在深度剖析定量分析中的研究,将推动深度剖析技术对柔性器件、极薄膜层和单分子层等定量分析的发展.由于亚纳米级的深度分辨率、较快分析速率(μm/min)、所有元素(包括氢)都可探测和基体效应小等优势,相信未来GDOES深度剖析技术定会受到工业界及学界更多的重视,在测试分析领域也将发挥更重要的作用.