喷射泵-液环泵联合抽空液氧过冷方案仿真研究

谭宏博 吴 昊 寇西平 杨兴华 陈 强

(1 航天低温推进剂技术国家重点实验室 100028 北京)

(2 西安交通大学能源与动力工程学院 710049 西安)

(3 中国空气动力研究与发展中心高速空气动力研究所 621000 绵阳)

1 引 言

中国新型大推力运载火箭采用液氢/液氧作为推进燃料,极大地提升了中国太空运载能力,但目前液氢/液氧使用仍采用常压饱和状态,热力学性能没有充分利用。为了改善低温推进剂品质,学者们提出采用过冷低温推进剂作为燃料,其不仅可以增加自身密度,而且还可大幅增加单位体积内显冷量[1]。典型的推进剂过冷技术有直接抽空过冷:如前苏联“联盟号”采用喷射真空泵对液氧抽空,获得了70 K 的过冷液氧,“能源号”获得了57 K 的过冷液氧[2];另一方案是采用液氮浴抽空过冷,再与液氧换热:例如美国NASA 格伦研究中心的66.67 K 过冷液氧制备[3]。NASA 的Lak[4]提出在液氮浴中添加少量液氢,再与饱和液氧换热,使其过冷到66 K 左右,不需要外部动力进行抽空,但安全性和控温精度限制了其工程应用。国内学者也开展了低温推进剂不同过冷方式的能耗、加注效率、工程要求等研究。西安交通大学厉彦忠教授团队对比了低温推进剂换热过冷、抽空减压过冷与冷氦气鼓泡过冷技术,对全过程过冷加注方案推荐抽空减压过冷[5]。谢福寿等[6]提出高效利用低温推进剂地面加注系统冷能获得过冷的液氧;王磊等[7]开展了对长期在轨存贮的低温推进剂过冷技术方案研究,提出应先加注后过冷。邵业涛等[8]研究了低温推进剂深度过冷对火箭运载能力、发动机预冷适应性和加注发射时间的有利影响,并对加注过程中储罐内的气液分布进行了数值模拟。陈世超等[9]采用基于SINDA/FLUINT 的热流耦合分析方法对于低温加注过程进行仿真,并与实测数据进行比较,取得较好效果。高婉丽等[10]对常规液氧加注过程中由于漏热、流阻、泵效率损失造成的液氧温升进行热力学计算,并对于管路中的过冷液氧温度掺混开展了理论计算和数值模拟,结果与实验吻合良好。

本研究工程背景为某发射基场的低温推进剂地面加注抽空过冷试验系统,根据技术要求:60 m3液氧储罐,氮气储量2 300 Nm3,24 h 内抽空至10 kPa,允许最大电机功率110 kW。根据某厂家喷射真空泵产品手册,确定氮气工作流体流量范围:0.1—1 kg/s,工作流体压力1—5 MPa,允许液环泵最大抽速25 m3/min。由于氮气储量有限,仅单独依靠喷射真空泵或液环泵均无法满足抽空时间24 h 以内的要求,需要将喷射真空泵及液环泵搭配使用,并确定喷射真空泵及液环泵的使用工况。

针对低温推进剂地面加注的液氧抽空过冷方案,基于微元法研究喷射真空泵与液环泵组合抽空的热力过程,以缩短抽空时间、减少液氧过冷耗液为目标,对抽空过冷过程的传热传质过程进行模拟仿真,揭示了液氧储罐内压力、液位的动态变化规律,并研究了喷射真空泵工作流体流量与压力、最低被引射流体压力、初始液位等对抽空过冷特性的影响规律,获得了喷射真空泵和液环泵最佳组合抽空的建议方案。

2 液氧抽空减压过冷技术

利用真空泵对液氧贮罐进行抽空减压,液相区压力降低,其对应饱和温度随之降低,在气液相界面处的液体气化吸热,使液氧降温至此压力对应的饱和温度,达到新的热力平衡状态。喷射真空泵用高压工作流体引射低压流体,无运动部件,结构简单易维护,可用于引射蒸气、易燃、易爆气体,获得一定的粗真空,常与液环泵配合使用。高压的工作流体(氮气)进入喷嘴后,为使被引射流体(液氧贮罐内的气相)达到最小静压,工作流体在渐缩喷管加速,并在喷嘴喉部达到音速后,由扩张喷管继续加速至超音速,在喷嘴出口处与被引射流体混合,其压力等于被引射流体的压力(液氧贮罐压力);在混合段喉部处,混合气体速度降至音速,并使混合气体压力升高;在扩散段中,随着流速降低,混合流体的压力逐渐恢复至正压排出。液环泵通过叶轮与进出气端区域的相对容积变化而完成吸排气过程,兼具离心泵与容积泵的特点,由于其内部流动为具有明显非稳态特性的气液两相流动,效率较低;其内部气体介质在被压缩过程中热量不断被水吸收,可视为等温压缩过程;与一般的干式真空泵相比,液环泵具有良好的安全性,一般用于抽吸易燃、易爆及有毒性气体;受水的饱和蒸气压的限制,液环泵极限吸入压力一般不低于2 kPa。

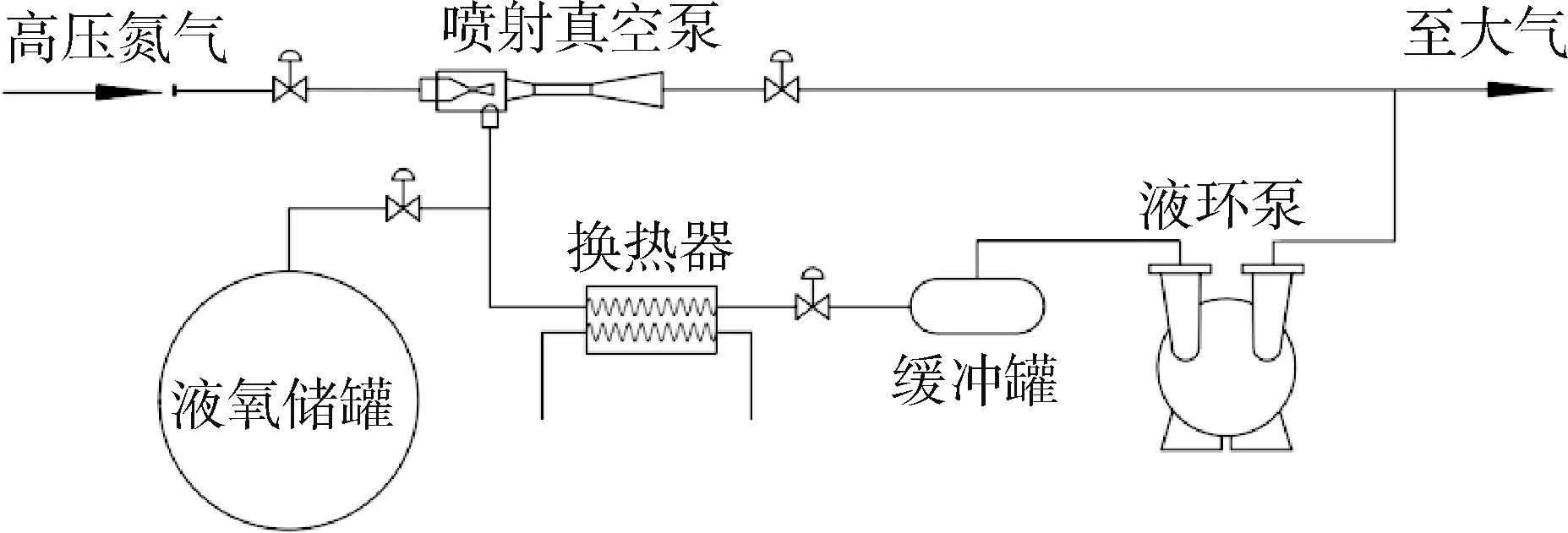

基于喷射真空泵可实现大抽速快速抽空、液环泵在不同真空度下抽速稳定的特点,可采用喷射真空泵-液环泵联合抽空的方案。先由喷射真空泵将液氧贮罐压力从常压抽空至某中间真空压力ps,再由液环泵将储罐抽空至10 kPa,从而获得73 K 的液氧。为防止抽空过程中有液氧液滴对液环泵造成液击,在液环泵前端布置有换热器及缓冲罐。喷射真空泵-液环泵联合抽空系统示意图如图1 所示。

图1 喷射真空泵-液环泵联合抽空系统示意图Fig.1 Ejector and liquid ring pump combination vacuum system

3 对液氧抽空减压过程的仿真

液氧贮罐抽空过程的某一微元时间段内,其热力状态可视为准平衡态,储罐内液氧应满足质量守恒条件:

式中:m0为贮罐内初始液氧质量,kg;为从初始压力p1在微元时间内降至p2压力过程中被抽空的液氧质量,kg;为该微元时间段抽空后贮罐内的剩余质量,kg;δt为微元时间,s;qi为时间微元δt内的平均抽气速率(喷射真空泵为qe,液环泵为qp),kg/s。

在喷射真空泵中,抽速qe由下式计算

式中:μi为微元时间内压力区间的平均引射比,e;喷射真空泵性能可基于等压混合模型进行计算[11],根据工作流体压力pe,喷射流体的流量me,喷嘴、混合室、扩张段效率(ηN,ηm,ηd)等参数,计算不同被引射流体的压力ps下(即液氧贮罐压力),满足喷射真空泵出口压力为微正压(102 kPa)的被引射流体流量。图2 所示为313 K、2 MPa 的氮气,以0.1 kg/s 流量进入喷射真空泵引射抽空液氧贮罐时,不同被引射压力ps下的引射比。ηN,ηm,ηd分别为85%,95%,85%。由图可知,随着被引射压力ps的降低,引射比显著降低,真空压力越低,喷射真空泵抽空能力衰减明显。

图2 喷射真空泵在不同被引射压力下的引射比Fig.2 Injector ratio in different suction pressure

在式(2)中,为微元时间内抽取的气体质量,由以下两部分组成。

式中:δmevap为抽空造成压力降低引起液氧闪蒸的质量,kg;δ mqleak为微元时间内漏热造成液氧蒸发的质量,kg。

液环泵抽空时,由液环泵在不同被引射压力下的抽速qp(m3/s),可得微元时间内的排气体积为:

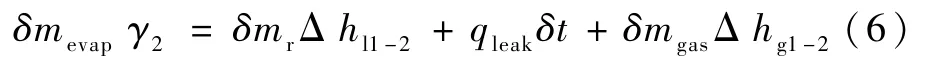

液氧抽空减压过程中能量守恒表达式如下:

式中:γ2为p2压力时液氧的汽化潜热,kJ/kgqleakδt为微元时间内的罐体漏热量,kJ;Δhl1-2为微元时间内液相降温焓差,kJ/kg;δmgas为微元时间内储罐气相区的气体质量,kg;Δhg1-2为微元时间内气相降温焓差,kJ/kg。

总的抽空时间为:

式中:喷射真空泵工作时间te=neδte(s),液环泵工作时间tp=npδtp(s),ne,np分别为喷射真空泵和液环泵程序的迭代次数,δte(s),δtp(s) 分别为喷射真空泵和液环泵的抽空时间微元。总氮气消耗量Vtc(Nm3)为Vtc=mete/ ρstd,标况下氮气密度为ρstd=1.250 4 kg/m3。

给定时间微元,通过求解质量守恒及能量守恒,可获得不同微元时刻下储罐压力及剩余液氧质量δ mr(kg),抽空后对应压力下储罐剩余液氧体积δ Vi(m3)为:δ Vi=δmr/ ρi;ρi为抽空后对应压力下液氧密度,抽空后储罐液位leveli(%)为:leveli=δVi/Vtank,其中Vtank为储罐体积(60 m3)。

本研究将仿真喷射真空泵在不同工作流体压力、氮气流量条件下,不同被引射流体压力(真空度)下引射端的抽速,并计算引射比μ,拟合引射比及储罐压力获得回归函数。液氧热物性根据Refprop 数据库拟合向量化函数,采用MATLAB 编写的向量化求解器,通过寻优计算残差分布的全局最小值来提升求解精度。

4 仿真结果及分析

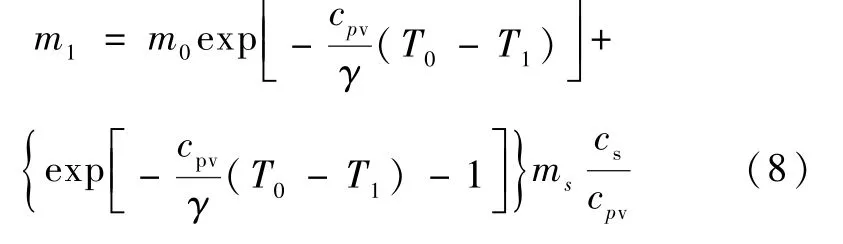

文献[5]推导了液氢为工质时,温度由20.37 K过冷至14 K,定物性抽空耗液量的计算公式:

为验证上述仿真模型的可靠性,针对某液氢储罐体积Vtank=60 m3,初始液位levelint=83%,初始液氢质量m0=3 542.50 kg,标况下液氢气化潜热γ=448.72 kJ/kg,标况下液氢比热容cpv=9.69 kJ/(kg·K),储罐比热容cs=0.45 kJ/(kg·K),液氢初始温度T0=20.37 K,目标温度T1=14 K,储罐材质为06Cr19 Ni10,储罐质量ms=11 172 kg,液环泵抽速Sp=5 m3/min,利用式(8),可获得剩余储罐液体质量m1=3 020.70 kg;采用本文所述微元法的仿真结果为msim=2 865.58 kg,二者偏差为5.14%,验证了本研究方法的可靠性。

针对某液氧抽空过冷系统,其储罐容积为60 m3,日蒸发率为0.5%,初始液位为83%,即存储有50 m3常压液氧。采用喷射真空泵与液环泵组合抽空方案,喷射真空泵在高压氮气(储存量为2 300 Nm3)驱动下,先将液氧储罐由101 kPa 抽空至一定真空压力,再由抽速为5 m3/min 的液环泵将液氧储罐抽真空至10 kPa。基于前述理论模型,可模拟获得此液氧储罐抽空过程的压力、液位、温度的变化规律。在抽空过程中,喷射真空泵及液环泵的抽速会对液氧贮罐抽空过程产生显著影响,喷射真空泵工作流体流量、高压氮气压力及被引射真空压力则会影响氮气的消耗,初始的储罐液位会影响低温液氧的剩余质量,故应讨论不同喷射真空泵工况及储罐初始液位对抽空过程的影响。

4.1 喷射真空泵工作流体流量对液氧抽空性能的影响

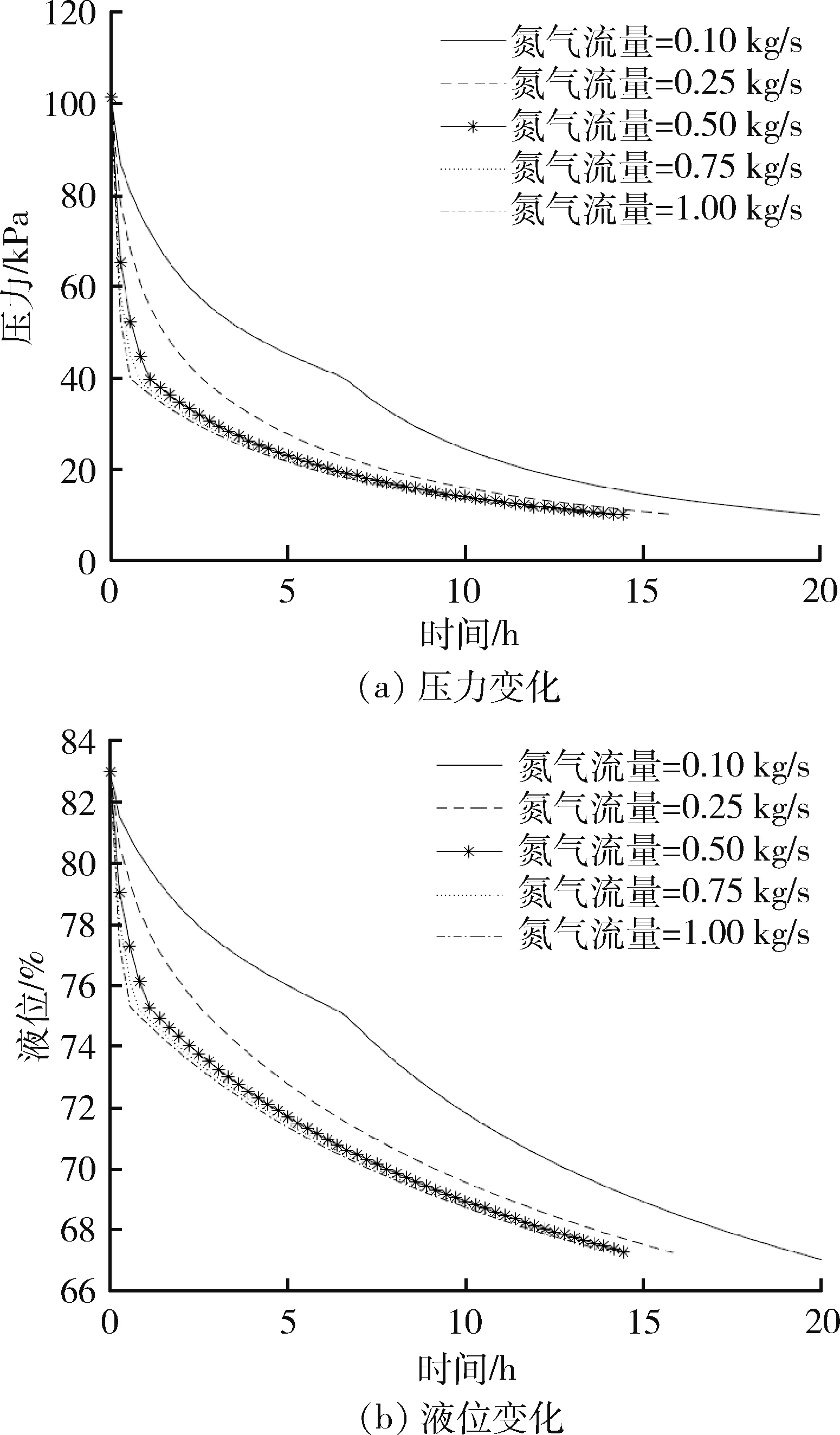

喷射真空泵工作时,在一定的高压氮气喷射压力时,可根据不同被引射流体压力(即液氧贮罐压力)确定喷射泵的引射比。在该压力工况下,随着工作流体流量的增大,被引射流体的流量也随之增大。受高压氮气储存量为2 300 Nm3的限制,模拟了喷射真空泵工作流体流量范围为0.1—1 kg/s、高压氮气压力为2 MPa,最低被引射压力为40 kPa,搭配抽速5 m3/min 的液环泵的抽空过程,可得不同工作流体流量下液氧贮罐压力和液位的变化情况,如图3 所示。

图3 喷射真空泵不同工作流体流量时的储罐抽空特性Fig.3 Injector performance in different nitrogen mass flow rate

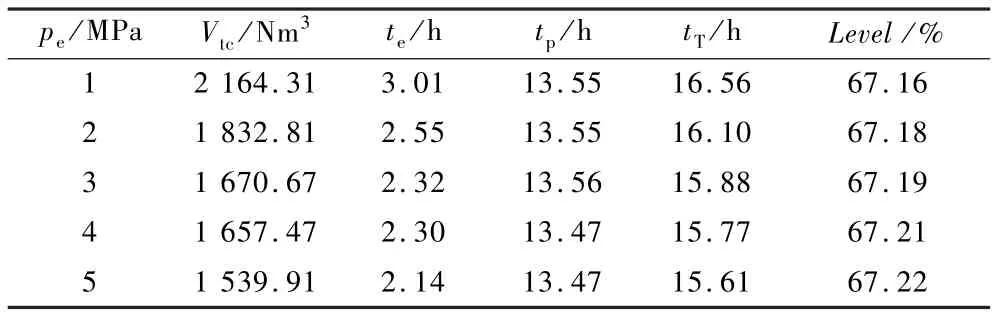

抽空过程中,喷射真空泵抽速始终大于液环泵抽速,由于喷射真空泵抽速会逐渐衰减,可将喷射真空泵最后一个抽空微元的压降速率与液环泵第一个抽空微元的压降差δsp,作为评价系数,当评价系数为负时,认为抽空方案不合理,评价系数越大,可认为对喷射泵大抽速的特点利用越充分:

式中:δpelast为喷射真空泵最后一个抽空微元压降,Pa;δppfirst为液环泵第一个抽空微元压降,Pa;表1给出了针对不同高压氮气工作流量下的喷射真空泵与液环泵联合抽空特性。

表1 不同工作流体流量下抽空过程特性Table 1 Vacuum system performance at difference nitrogen mass flow rates

由图3 及表1 可知,随着喷射真空泵工作流体流量的增加,喷射真空泵抽空速度增大,达到ps=40 kPa真空度所需耗时逐渐缩短,总抽空时间也显著减少,由于喷射流量me=0.1 kg/s 时,微元压降差δsp=-1.08 Pa/s,可认为该方案不合理,喷射流量me=0.25 kg/s 时,微元压降差δsp=0.26 Pa/s,为全局最小值,氮气消耗Vtc=1 832.81 Nm3,较全局最小氮气消耗量增大313.30 Nm3;从0.1 kg/s 增大至0.25 kg/s 时,抽空时长tT减少4.01 h,从0.25 kg/s 增大至0.50 kg/时,抽空时长仅减少1.56 h。即当喷射泵在工作流体压力为pe=2 MPa,最低被引射压力为40 kPa,抽空速度为5 m3/min 的液环泵时,为保证喷射真空泵抽速始终大于液环泵抽速,其工作流体(高压氮气) 的流量不应小于0.25 kg/s。

4.2 喷射泵工作流体压力对液氧抽空性能的影响

由喷射真空泵设计理论[13-14]可知,喷射泵的引射比可由工作流体压力和被引射流体压力决定。因此,本研究模拟了喷射真空泵的工作流体压力变化时,不同被引射流体压力(液氧贮罐压力)下的引射比。由仿真结果可知,相同被引射压力时,高压氮气喷射压力越高,其引射比略大;且喷射压力大于3 MPa后,引射比增加趋势愈弱。这是因为喷射压力升高时,在喷嘴出口处的动压会相应升高,但是当喷射压力大于3 MPa 以后,高压氮气的焓减逐渐放缓,导致在其在喷嘴处增速放缓,因此其所能带走的氧气增加量逐渐减少。

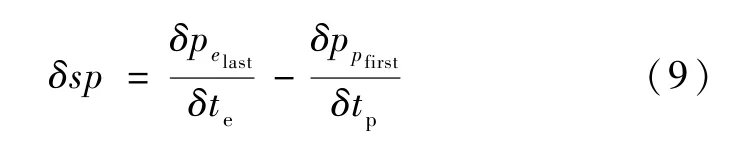

当高压氮气喷射流量为0.25 kg/s 时,喷射泵所能获得的最低液氧贮罐真空压力为40 kPa 时,初始液位为83%,液环泵抽速为5 m3/min,当高压氮气喷射压力在1—5 MPa 范围内变化时,表2 给出了当喷射真空泵的工作流体压力变化时液氧抽空过程特性。

表2 不同工作流体压力的抽空过程特性Table 2 Vacuum system performance under difference nitrogen pressures

由表2 可见,随着高压氮气的喷射压力pe的增大,喷射真空泵的引射比略有增加,液氧贮罐压力降至ps=40 kPa 所需的氮气消耗减少,喷射真空泵te工作时间也相应缩短。随后,液环泵将液氧贮罐压力从40 kPa 抽空至10 kPa 需要约13.51 h,最终剩余液位level=67.2%。不同的高压氮气喷射压力,总抽空时间不同,主要是由喷射真空泵性能决定。另外,当高压氮气的喷射压力为5 MPa 时,氮气消耗最小,为1 539.91 Nm3,较1 MPa 时的氮气消耗减少624.40 Nm3,占气瓶车氮气储量的27.15%。可见增大高压氮气喷射压力可显著减少氮气消耗量。

4.3 喷射泵最低引射压力对液氧抽空性能的影响

分析可知,提高氮气喷射压力有助于缩短抽空时间,减少氮气消耗,因此当喷射泵的高压氮气喷射压力为5 MPa,氮气质量流量0.25 kg/s,初始液位83%,以最大氮气消耗2 300 Nm3为限,研究喷射泵获得的最低引射压力(即液氧贮罐的真空压力),再利用抽速为5 m3/min 的液环泵将液氧贮罐压力抽空至10 kPa,表3 给出了抽空过程总耗时、喷射真空泵工作时间及氮气消耗量的变化情况。

表3 不同被引射压力下抽空过程特性Table 3 Vacuum system performance under difference suction pressures

由表3 的结果可以看出,随着喷射泵最低引射压力的降低,氮气消耗量逐渐增加,喷射真空泵的工作时间增加,但液氧贮罐的总抽空耗时略有缩短,剩余液位则基本不变。即在氮气喷射压力为5 MPa 时,喷射真空泵所能获得的最低引射压力(即液氧贮罐的最低压力)为31.35 kPa。

4.4 液氧贮罐初始液位对抽空性能的影响

为探究液氧贮罐的初始液位对其抽空性能的影响规律,研究了初始液位在83%—95% 范围内的五种情况,喷射真空泵工况为:高压氮气的喷射压力为5 MPa,氮气喷射流量为0.25 kg/s,极限被引射压力由氮气消耗总量不大于2 300 m3条件确定,液环泵抽速为5 m3/min。表4 给出了不同初始液位的液氧贮罐抽空过程总耗时、喷射真空泵工作时间及氮气消耗量的变化情况。

表4 不同初始液位下抽空过程特性Table 4 Vacuum system performance at difference initial liquid levels

当增加液氧贮罐初始液位时,在本研究限定条件下,消耗高压氮气所获得的最低引射压力逐渐升高,总抽空时间逐渐递增,剩余液位也逐渐增多。由表4可知,对初始液位83% 的液氧贮罐被抽空至10 kPa共耗时15.11 h;初始液位95%的液氧贮罐被抽空至10 kPa 耗时17.40 h。这是因为随着液氧贮罐初始液位的增加,达到目标温度的冷负荷增大,因此需要抽取更多氧气,使更多的液氧气化方能达到冷量的平衡,这需要消耗更多的抽真空时间。

5 结 论

针对液氧抽空减压过冷的动态热物理过程,采用微元法模拟了喷射真空泵与液环泵联合抽真空过程,并分析了其关键影响因素,确定了喷射真空泵与液环泵联合抽空系统的设计工况。主要研究了喷射真空泵的工作流体流量、喷射压力、最低被引射压力、初始液位等关键参数对液氧抽空系统性能的影响规律。讨论了高压氮气的喷射流量对抽空过程的影响,通过微元压降差获得喷射泵最小工作流体流量,以确定喷射真空泵抽速与液环泵抽速的合理匹配。增加高压氮气的喷射流量以缩短抽空耗时;高压氮气的喷射压力主要影响氮气消耗,当其从1 MPa 增大至5 MPa时,可使氮气消耗从2 164.31 Nm3减少到1 539.91 Nm3,减少总氮气量的27.15%;在高压氮气储存量2 300 Nm3的条件限制下,最低被引射压力可降至31.35 kPa,并缩短总抽空时间。液氧贮罐的初始液位从83%增至95%时,总抽空时间增加较少,但剩余液位有明显升高。总之,增大高压氮气的喷射流量和喷射压力,降低最低被引射压力,提高初始液位,可不同程度地缩短液氧贮罐的抽空时间,获得更多的过冷液氧。当高压氮气的喷射压力为5 MPa、最低被引射压力为34.35 kPa、初始液位为95%,在氮气储量的限制下,可增加总抽空时间2.7 小时,获得的剩余液位将提升9.95%,文中所采用的计算方法可为实际工程应用提供一定参考。