冷压缩机中热沉漏热的数值计算研究

苏峙岳 孙大明 沈 惬 牛小飞

(1 浙江大学能源工程学院浙江省制冷与低温技术重点实验室 杭州 310027)

(2 中国科学院近代物理研究所 兰州 730000)

1 引 言

随着对高能物理领域的研究不断深入,对其物理环境的要求也相应提高,需要更高的磁场强度和能量。目前利用超流氦冷却的超导磁体其磁场强度最大可达30 T,射频腔加速梯度可达25 MW/m,这都得益于超流氦优良的物理特性:超流氦具有非常大的等效导热系数,导热过程的温度梯度几乎无穷小;超流氦具有极小的粘度,即使在非常狭窄的通道中流动,其流阻也可以忽略;从冷却特性看,过冷态超流氦的临界热流密度是饱和超流氦的2 倍,约为HeⅠ的20倍。因此,超流氦可以有效地提高超导磁体的临界电流密度及操作稳定性。

为了制取超流氦,自1987 年Tore Supra 项目中的1.8 K 制冷系统完成低温试车[1],很多国家陆续进行了超流氦制冷系统的研究,如美国Jefferson Laboratory 的连续电子束加速设备(Continuous Electron Beam Accelerator Facility,CEBAF)项目[2]、欧洲核子研究中心的大型强子对撞机(Large Hadron Collider,LHC)[3]、欧洲X 射线自由电子激光(X-ray Free Electron Laser,XFEL)[4]以及中国科学院加速器驱动次临界系统(Accelerator Driven Sub-critical system,ADS)先导专项强流质子加速器注入器Ⅰ[5]、北京大学1.3 GHz 超导加速器[6]等,均配套有2 K 以下的制冷系统。冷压缩机作为超流氦制冷系统中的关键部件,通过对饱和液氦容器进行抽空降压,来制取超流氦。冷压缩机的漏热对制冷系统有很大影响,欧洲核子研究中心的报告指出,每20 W 的漏热量会使冷压机的绝热效率降低1%[7]。

冷压缩机的电机通常处于300 K 的室温,氦气经过负压换热器进入冷压缩机的温度通常为3.5 K 左右,因此冷压缩机存在巨大的轴向温度梯度,需要采取有效手段尽可能减小轴向漏热。减小轴向导热对于小流量的冷压缩机尤为重要,因为当漏热量相同时,氦气质量流量越小,焓增就越高,冷压缩机出口氦气温度就越高,这会导致冷压缩机等熵效率显著降低;同时,小流量的超流氦系统制冷量也较小,冷压缩机的漏热会导致大量系统有用功的损失。CEBAF 项目中的冷压缩机采用液氮直接冷却变频电机,从而减少电机轴的轴向导热[8];LHC 项目中IHI-Linde 设计的冷压缩机在绝热材料中间设置铜热沉进行热隔断(50 至85 K),用于冷却铜热沉的是从高压管路提取的低温氦气[9];中国科学院理化技术研究所的冷压缩机采用液氮冷却铜热沉,使其温度固定在77 K[10],并进行了整机温度场的CFD 计算[11-12]。由此可见,在冷压机中设置热沉进行热隔断是减小轴向漏热的有效途径,热沉通常采用液氮或低温氦气进行迫流冷却。另一种热隔断的方式是在热沉上安装铜编织带,铜带另一端安装在液氮冷却的冷屏上,这种方法亦常用于降低低温阀门的漏热。华中科技大学的胡康等人曾对4.2 K 低温调节阀的漏热进行过数值模拟,在低温阀的外管焊接热沉后,其漏热量降低了43%[13];浙江大学的张宁等人进行了低温阀热沉安装位置优化和漏热分析,以漏热量导致的有用功损失为依据,得到了热沉最佳相对位置为0.40[14]。

综上所述,目前主要有两种冷压缩机热沉的冷却方式,液氮对流冷却可以使热沉温度固定在77 K 左右,热隔绝的效果显著,但需要在冷箱和冷压机内部设置专门的液氮通道;铜带导热冷却安装方便,但与前面介绍的低温阀门情况不同,冷压缩机轴向长度较短、直径较大,轴向导热量远高于低温阀门的导热量,热沉位置的温度并不会固定为77 K,复杂度提高,需要通过迭代计算的方法确定热沉温度。由于目前研究中,对冷压缩机的漏热计算多采用CFD 方法,需要针对某个特定的冷压缩机进行物理建模、网格划分和仿真计算,不适用于前期的绝热结构优化设计。因此本研究针对两种冷压缩机热沉的冷却方式,分别建立了传热物理模型,同时考虑材料在不同温度下导热系数的变化,采用迭代计算的方法进行求解。分析了热沉安装于不同轴向位置时,冷压缩机内各部分轴向漏热的变化规律,对比了两种方法的漏热量差距,给出了确定热沉最佳安装位置的理论依据,有助于指导冷压缩机绝热结构的设计。

2 冷压缩机漏热数值计算模型

冷压缩机的结构示意图如图1 所示:电机处于室温端,其余部分安装在真空冷箱内,冷压缩机与真空冷箱连接的法兰,通过不锈钢外壁面,与蜗壳相连,冷压缩机内部空间采用绝热材料G10 填充。冷箱内的电机轴、不锈钢外壁面和绝热材料均存在较大的轴向温差,轴向导热成为冷压缩机漏热的主要途径。因此,在G10 中间布置铜热沉,通过冷却铜热沉,截取不锈钢外壁面和绝热材料的部分导热量,从而达到减小冷压缩机漏热的目的。需要指出的是,由于电机轴与其它部件没有接触,如果不考虑电机轴和其它部件的辐射和对流换热,则电机轴的轴向温度分布与热沉的温度和安装位置无关,因此,本研究不讨论电机轴的轴向导热量。

图1 冷压缩机结构示意图Fig.1 Schematic diagram of cold compressor

根据介绍的两种热沉冷却方式,冷压缩机导热结构如图2 所示,其中图2a 为安装铜带的结构,图2b是设置液氮通道的结构,由于导热结构为轴对称图形,因此只画出左半部分。假设室温端温度为300 K,低温端温度为4 K。对于使用铜带导热的结构,铜带连接的冷屏温度为80 K,中间热沉温度Tm通过能量守恒方程迭代解出;对于使用液氮对流冷却的结构,中间热沉温度Tm固定为80 K。定义温度为300 K至Tm的部分为高温段,温度为Tm至4 K 的部分为低温段。Q1和Q2分别为不同直径的不锈钢外壁面的导热量,Q3和Q4为不同直径的绝热材料的导热量,图2a 中Q5为铜带导热量,图2b 中Q5为液氮带走的热量。

图2 冷压缩机导热结构Fig.2 Thermal conductive structure of cold compressor

冷压缩机导热结构传热计算逻辑框图如图3 所示,x为热沉安装位置的坐标。对于铜带导热的结构,先假设Tm的初值,并依次计算Q1至Q5,根据计算结果判断能量是否守恒,若能量不守恒,改变Tm重新计算各部分导热量,直至达到要求,此时若铜带导热量Q5≥0,即铜带吸收热量或不参与传热,则完成热沉安装在该轴向位置x的传热计算。更新热沉位置x,并重复上述步骤,直至Q5小于0,最终完成热沉安装在不同轴向位置x时的传热计算。对于液氮冷却结构,由于热沉温度固定为80 K,Q5可以直接由能量守恒方程计算得到,无需进行图3 中的Tm迭代求解。

图3 传热计算逻辑框图Fig.3 Logic block diagram of heat transfer calculation

该导热模型里的能量守恒方程为:

由于轴向温度的变化范围是300 K 至4 K,材料的导热系数变化较大,使用平均导热系数计算导热量会产生较大误差,因此在求解每部分导热量的时候,需要对该部分进行分段计算,分段计算的结构示意图如图4 所示。假设高温端温度为Th,低温端温度为Tl,为保证每段之内的材料导热系数变化足够小,采用等温差分段而非等长度分段。

图4 导热量分段计算示意图Fig.4 Schematic diagram of heat conduction calculation in sections

假设相同材料在同一轴向截面上温度一致,则可以将传热模型简化为一维稳态导热模型,每段的导热量为:

因为每段的截面积A和温差ΔT相等,式(2)可以简化为:

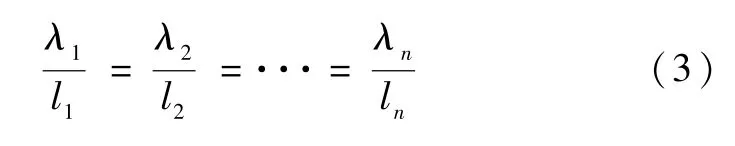

导热系数λ为温度T的函数,式(3)包含n-1个等式和n个未知量,再加上式(4),即每段长度li求和等于总长度l,就可以解出每段的长度,从而求出导热量。

不锈钢外壁面的材料为SS316,绝热材料为G10,铜带的RRR 值为100,3 种材料的物性取自NIST 官网,并进行公式拟合。SS316 和G10 导热系数的拟合公式为式(5),铜导热系数的拟合公式为式(6),式内的系数见表1。

表1 材料导热系数拟合公式中的常数Table 1 Constants in fitting formulas of material thermal conductivity

3 种材料的导热系数如图5 所示,SS316 和G10在0 到300 K 的温度范围内,导热系数单调递增,Cu(RRR=100)的导热系数先增大后减小,在80 K 以上的区域内单调递减。

图5 3 种材料的导热系数Fig.5 Thermal conductivity curves of three materials

3 计算结果与分析

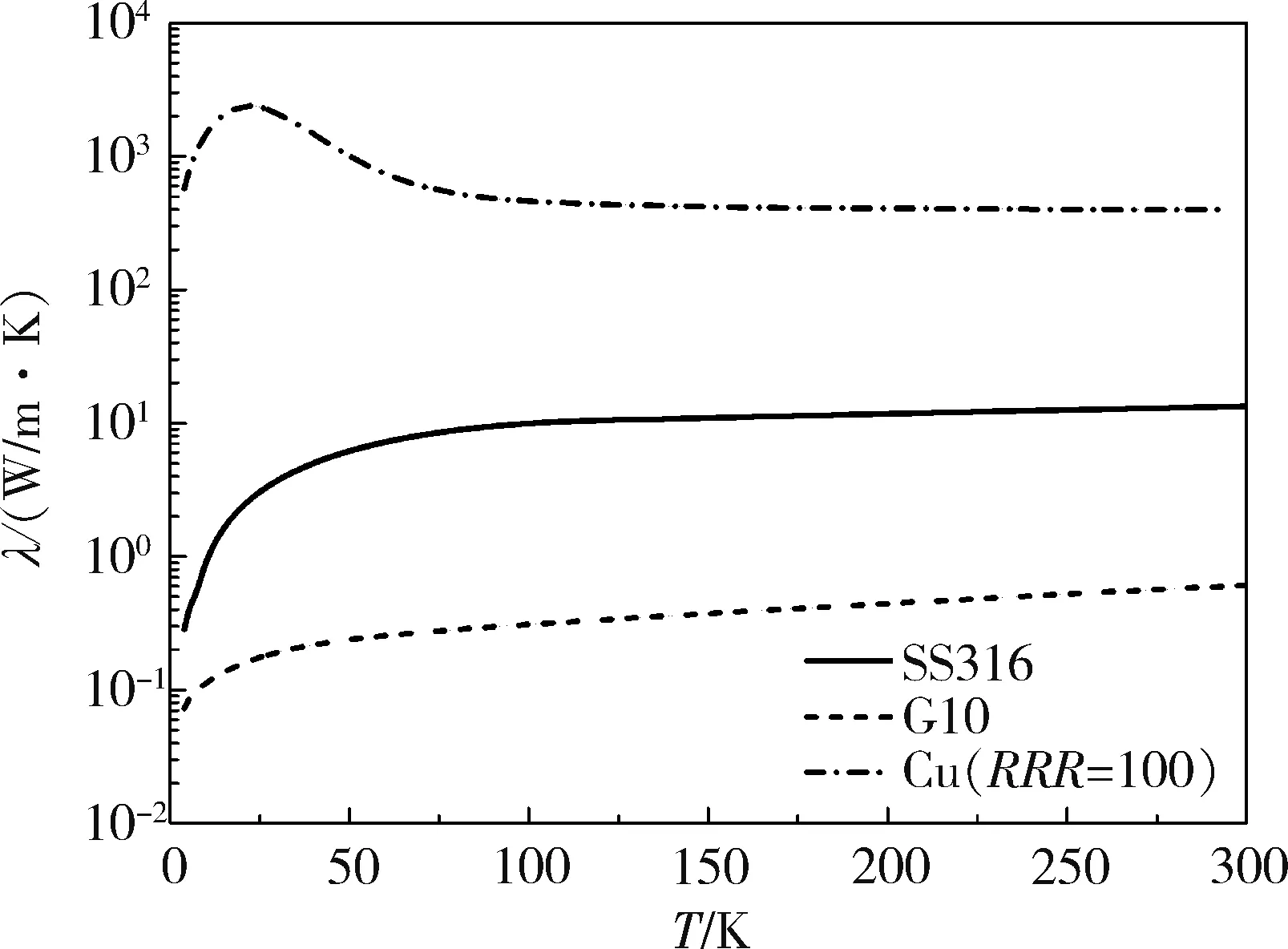

以CIADS 项目的2 K 实验平台中进行测试的小流量冷压缩机为例,对其进行漏热分析,该冷压缩机的轴向总长度为80 mm。对于使用铜编织带导热的结构,可以在冷压缩机上安装8 条铜带,8 条铜带的总截面积为282 mm2。图6 为铜带安装在不同轴向坐标x时,中间热沉温度Tm和各部分导热量的变化曲线。需要指出的是,x大于73 mm 的数据没有绘制,因为这部分数据的Q5小于零,即热沉的作用并不是带走热量,而是引入热量。

由图6 可知,Q1和Q3随轴向坐标x增大逐渐下降,且下降速率逐渐减小。图7 是平均温度梯度dT/dx随x的变化曲线,由图可知,高温段的温度梯度随x增大而减小,且减小速率逐渐放缓,当x大于30 mm后,减小速率显著降低;并且由SS316 和G10的导热系数随温度变化的曲线图可知,两种材料的导热系数均随温度减小(即正x轴方向)而减小,因此,根据式(2),高温段的导热量Q1和Q3便呈现出图6中的趋势。Q2和Q4随轴向坐标x先减小后增大,拐点均出现在x=30 mm 附近,由图7,低温段的平均温度梯度随x先减小,在x=24 mm 处开始增大,又因为SS316 和G10 的导热系数随温度减小而减小,因此Q2和Q4先减小,之后由于导热系数的减小速率低于平均温度梯度的增大速率,低温段导热量曲线便逐渐走平并上升。Q5为x的单调递减函数,曲线斜率的绝对值先减小后增大,由于当x<30 mm 时,高温段导热量下降速率快,低温段导热量变化较为平缓;当x>50 mm 时,高温段导热量逐渐走平,低温段导热量上升速率较快。由式(1),Q5为高温段和低温段的导热量之差,因此曲线两端比中间的下降速率快。

图6 铜带冷却的传热量和热沉温度Fig.6 Heat transfer and heat sink temperature of copper belts cooling

图7 铜带冷却的平均温度梯度Fig.7 Average temperature gradient of copper belts cooling

中间热沉温度Tm和Q5的变化规律相同,随轴向坐标x的增大而减小,且曲线两端比中间斜率的绝对值要大,但由于温度在80 K 以上的铜导热系数随温度减小而增大,因此Tm曲线的右侧不如Q5曲线的右侧陡峭。

图8 为液氮通道安装在不同轴向坐标x时,各部分导热量的曲线。和图6 相同,由于x大于73 mm 的数据中Q5小于零,即液氮用于加热热沉,因此x大于73 mm 的数据没有绘制。

图8 液氮冷却的传热量Fig.8 Heat transfer of liquid nitrogen cooling

由图8 可知,Q1和Q3的整体趋势与图6 中相同,随x单调递减,但由于假设采用液氮冷却的方式中,中间热沉温度Tm固定为80 K,由式(2)可知,导热量只是长度的函数,因此不同于图6,图8 中的Q1和Q3与x的关系为反比例函数。Q2和Q4的变化趋势则是单调递增,与图6 中的趋势不同,这是因为平均温度梯度随x单调递增。Q5的变化趋势和原理与图6 中相同。

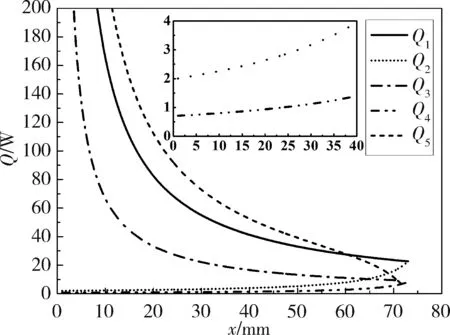

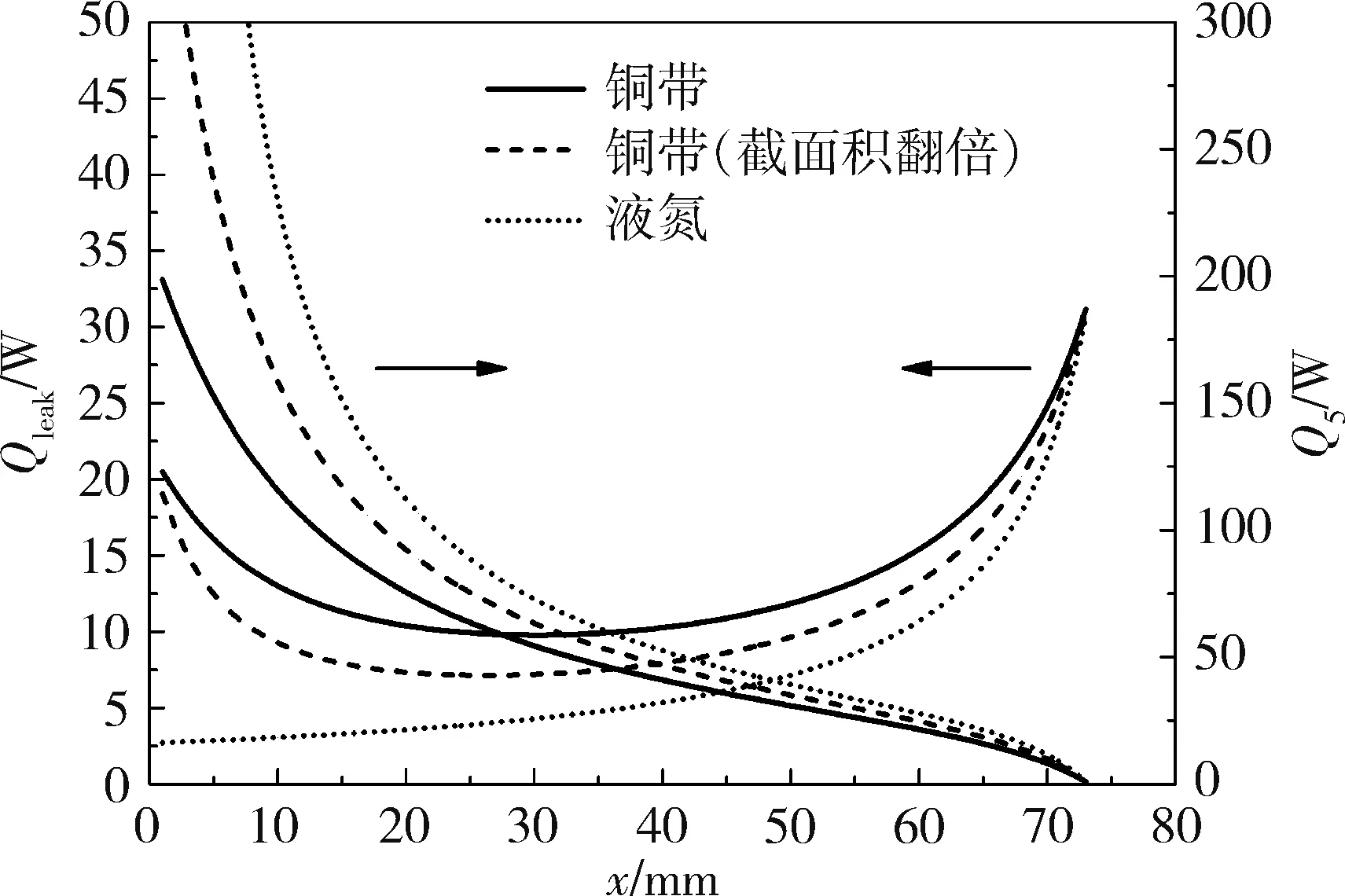

图9 为不同冷却方式下进入冷压缩机的冷量和热沉截取的热量随热沉安装位置的变化曲线。除以上介绍的两种情况,图9 计算了将铜带的截面积翻倍的数据。定义进入冷压缩机的漏热量Qleak为:

图9 不同冷却方式下的漏热量和截取热量Fig.9 Heat leakage and heat interception of different cooling conditions

由图9 可知,相比于最初的铜带导热,当截面积翻倍后,漏热量Qleak整体减小,说明导热能力有所提高,但两者均比液氮冷却的方式漏热大,由此体现出液氮冷却可以显著减小轴向漏热。从Q5的曲线可以看出,液氮带走的热量整体高于铜带导热带走的热量,铜带截面积翻倍后,相比于原截面积的情况,也可以带走更多的热量。

从漏热量Qleak的曲线趋势上看,采用液氮冷却时,Qleak随x变大而单调递增,最小漏热量为2.71 W;采用铜带导热时,Qleak的曲线呈“U”型,漏热量先减小后增大,存在极小值和一个“低谷”区域,具体原因在前文解释过,即低温段温度梯度随x先减小后增大。而更深层的原因则是因为铜带的导热能力不足,导致热沉温度随安装位置改变,对于原始铜带,最小漏热量出现在x=30 mm 的位置,漏热量为9.78 W,当截面积翻倍后,最小漏热量出现在x=27 mm 的位置,漏热量为7.13 W。铜带的截面积翻倍后,漏热量减小,最小漏热量出现的位置也更靠近室温端。

如果将铜带的截面积设为无穷大,它的曲线将和液氮冷却的曲线一致。这是因为对于液氮冷却的方式,液氮和热沉之间只有对流换热热阻(不考虑壁面导热热阻),而铜带冷却的方式相当于在液氮和热沉之间又加入了铜带的导热热阻,因此截取的热量必定小于液氮冷却截取的热量。当铜带截面积为无穷大时,导热热阻可视为0,因此和液氮冷却的曲线一致。

如果不考虑液氮消耗的成本,只考虑进入冷压缩机的漏热量Qleak最小,可以根据图9 对热沉安装位置进行优化。对于原始铜带导热的方式,沿轴向存在最佳安装位置,即x=30 mm 处,最小漏热量为9.78 W;而对于液氮对流换热的方式,最佳安装位置应尽量靠近室温端,此时漏热量最小,但这会导致液氮消耗量过大,因此需要综合考虑漏热量和液氮消耗量对系统总功耗的影响。

4 结 论

本研究针对超流氦制冷系统冷压缩机热沉的两种不同冷却方式,铜编织带导热冷却和液氮对流冷却,分别建立了传热物理模型,计算并对比了两种方法的漏热量差距,为冷压缩机轴向导热的计算提供了理论指导。以CiADS 项目2 K 实验平台中进行测试的小流量冷压缩机为例,对于铜带导热冷却方式,轴向漏热随热沉安装的轴向位置存在极小值点,其原因在于铜带的导热性能有限,导致热沉温度随安装位置变动而改变;对于液氮对流的冷却方式,由于假设热沉温度固定为80 K,所以轴向漏热为安装位置的单调函数,越靠近室温端漏热越少。液氮冷却的最小漏热量为2.71 W,铜带冷却的最小漏热量为9.78 W,若将铜带的截面积翻倍,其会减小到7.13 W,同时最小漏热量出现的位置也更靠近室温端。

因此,在条件允许的情况下,尽量使用液氮对流的冷却方式,以减小冷压缩机的轴向漏热量;如果只能采取铜带导热的冷却方式,应尽量增大铜带的截面积,增强导热能力,并且通过传热物理模型的计算,确定漏热量的极小值点对应的热沉安装位置。对于液氮冷却的方式,本研究并没有考虑液氮的对流换热热阻,因此,在实际使用中,需要充分考虑液氮通道的设计,并在计算中加入液氮对流换热量的计算,热沉的最佳安装位置也要权衡冷压缩机漏热量和液氮消耗量对系统总功耗的影响。