截止阀内液氮空化特性研究

周 霞 植晓琴 高 旭 刘岩云 陈 虹 王 凯 邱利民

(1 浙江大学制冷与低温研究所 杭州 310027)

(2 浙江省制冷与低温技术重点实验室 杭州 310027)

(3 航天低温推进剂技术国家重点实验室 北京 100028)

1 引 言

阀门工作状态的频繁变更将导致流体传输管道的非定常流动,同时,阀门喉部空化所产生的瞬间高压将对阀体产生强烈冲击,引起阀门噪音、振动及阀内件损坏,从而对液体输运系统的正常工作产生很大的影响,严重时甚至危害设备的正常运行[1]。因此,阀门空化特性研究非常必要。

目前,阀门空化的研究主要集中在常温流体阀内空化特性研究、阀结构及边界条件对空化的影响、阀门设计优化和阀内空化对振动的影响等4 个方面。针对阀内空化特性研究,Tabrizi 等[2]通过CFD 模拟比较了球阀内水工质在不同开度下的流动规律,发现空化区位于球阀低压回流区,并通过空化系数揭示了空化发生的临界条件。针对阀结构和边界条件对空化的影响,Jin 等[3]利用CFD 软件研究了不同速度、不同阀芯位置时先导式截止阀内水的空化特性,并指出较大的弯曲半径、偏移距离、圆弧曲率及较小的进口速度都可以降低气蚀强度。针对阀门结构优化,Gholami 等[4]研究了针阀尾部环形叶片外倾角对空化强度和形成位置的影响,发现叶片外倾角增加到70°以上可以显著降低空化强度,但也会导致流量系数的降低。Ko 等[5]提出增加最窄间隙面积与进口面积的比值和减小最窄间隙长度的方式来减弱电磁阀内液态油的空化强度,所优化的几何结构可以使阀内最大蒸气体积分数从0.74 降低到0.051。对于空化和振动,Kumagai 等[6]用液态油进行了一系列高速可视化实验研究,提出了气泡波动和环形涡的作用是引起提升阀振动的主要原因。

低温流体和常温液体的物性差异巨大[7],低温流体空化蕴含更复杂的物理机理。以液氮和水为例,水的液气密度比比液氮高了2 个数量级,同时,水的粘度、表面张力都比液氮的大了1 个数量级。这一方面说明要产生同样体积的空化云团,所需消耗的液氮体积远大于水。另一方面,由于液氮表面张力和粘度对气泡破裂的影响,将会导致氮蒸气气泡破裂和水蒸气气泡破裂呈现不同特性。低温液体是现代工业及医疗航天等领域生产运行的重要保障[8],目前针对低温液体的空化现象研究主要集中在管道、水翼、文氏管等简单结构。针对低温流体阀内空化,Pinho等[9]利用数值模拟比较了低温阀内水和液氮的液体压力恢复系数,发现两者在单相区液体压力恢复系数基本一致,而在气蚀区则相差1%左右,这说明利用水来代替液氮进行低温气蚀预测是不准确的。Lin 等[10]利用动网格研究了LNG 站球阀快速开闭状态下的气蚀特性,结果表明阀门开度低于20°时气蚀引起的压降最大,其后随着阀门开度增加,压降急速减小。目前针对低温阀门研究较少,仍需对不同结构和不同低温流体的阀内空化特性进行进一步研究。

本研究以低温截止阀为研究对象,液氮为研究工质,利用CFD 软件探讨了低温截止阀内液氮的空化特性,并进一步分析了阀门系统壁面的平均压力和最大压力幅值,揭示了不同开度下壁面最易受到损伤的位置。研究结果将为低温流体阀门的设计和输运系统的稳定操作提供指导。

2 数值模型

2.1 阀门结构和网格划分

管路中的低温截止阀通常采用低温短轴截止阀,其结构简图如图1a 所示,包括阀门上游、阀体(挡板、阀喉、阀杆、阀座、阀芯和阀腔)以及阀门下游。考虑到低温流体粘性的影响,网格中加入边界层网格,如图1b 所示。为了保证阀门前后流场充分发展,计算域中阀门上下游连接管道长度均为10D(500 mm)。

图1 低温截止阀结构简图和二维模型网格图Fig.1 Schematic structure and two-dimensional model of cryogenic globe valve

2.2 控制方程

在前人的研究中已发现对比标准k-ε模型,realizablek-ε模型包括强流线曲率、涡和旋转等流动特征,显示出更优越的流动计算求解能力[11-12],因此本研究采用了realizablek-ε模型。k和ε的输运方程如下[13]:

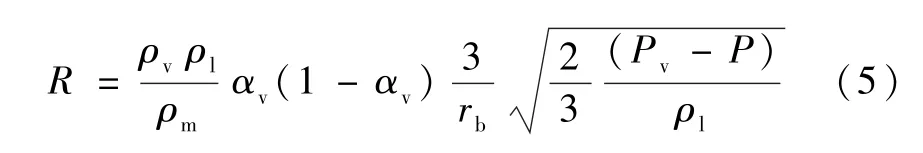

式中:nb为单位体积液体中的气泡数;rb为气泡半径,m。

同时,文中采用简化的Rayleigh-Plesset 方程用于推导rb关于时间的演化速率[13]

式中:Pv为当地饱和蒸气压,Pa,P为流体实际压力,Pa,ρl和ρv分别为液相和气相密度,kg/m3。

所以名义质量源项R最终表达式为:

Zhu 等[14]的研究发现,当nb为108时,模拟结果与实验数据更加一致,故本研究中nb取值108。

相变传质的最终方程如下:

式中:Re和Rc分别表示和气泡的生长和溃灭有关的传质源项。

2.3 边界条件和求解方法

利用ANSYS Fluent 15.0 来求解上述数值模型。设置了速度进口和压力出口以及无滑移绝热壁面边界条件。根据常规低温液体输运速度要求,设置进口速度为5 m/s,出口压力为标准大气压力。计算中液氮物性如表1 所示。压力-速度耦合求解采用PISO算法。残差收敛判据为10-3,时间步长取为10-5s,满足每一时间步迭代的残差要求。

表1 液氮在77 K 下的典型物性[7]Table 1 Physical properties of nitrogen at 77 K

3 模型验证和网格无关性验证

考虑到目前没有低温截止阀空化相关的实验数据,且阀内空化和水翼空化原理相同,故本文中采用水翼的液氮空化来验证该数值模型的可靠性。根据Hord[15]进行的水翼实验,采用上述数值模型进行模拟,计算工况为290C 组,设置速度进口23.9 m/s,压力出口和绝热边界条件。图2 为水翼结构和网格示意图。模拟结果和NASA 实验数据对比如图3。可以看到,模拟结果和实验数据较为一致,证明该模型适用于液氮空化模拟。

图2 水翼结构简图和网格示意图Fig.2 Schematic structure and grid of hydrofoil

图3 液氮空化模型验证Fig.3 Verification of liquid nitrogen cavitation model

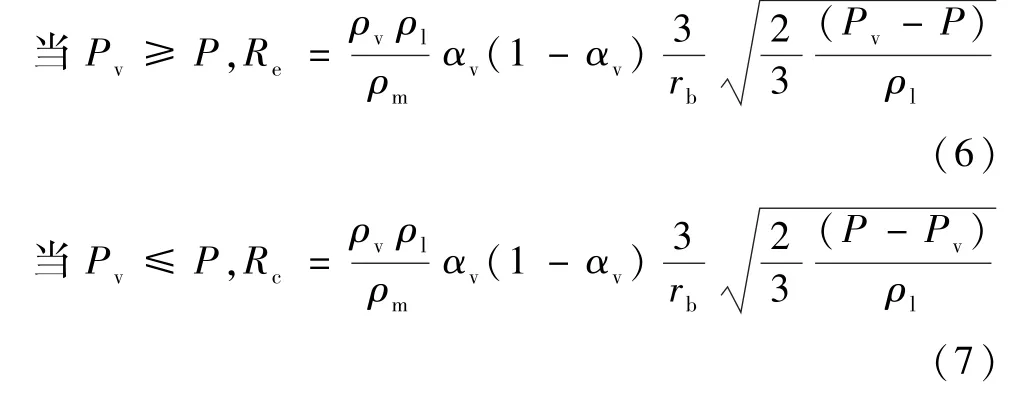

在此基础上,划分了数量和平均尺寸分别为175 879,246 288,563 764 和0.5 mm,0.8 mm,1.0 mm的3 套网格进行截止阀的网格无关性验证。在阀内设置监测点,比较不同网格数下各监测点的平均压力如图4,根据网格无关性验证结果,之后的模拟中采用网格数量为246 288 的网格。

图4 低温截止阀网格无关性验证Fig.4 Verification of grid independence

4 结果讨论

4.1 不同开度下压力、气液相和速度分布图

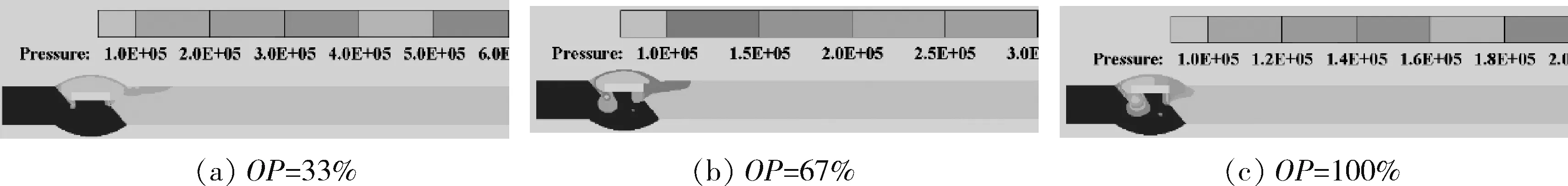

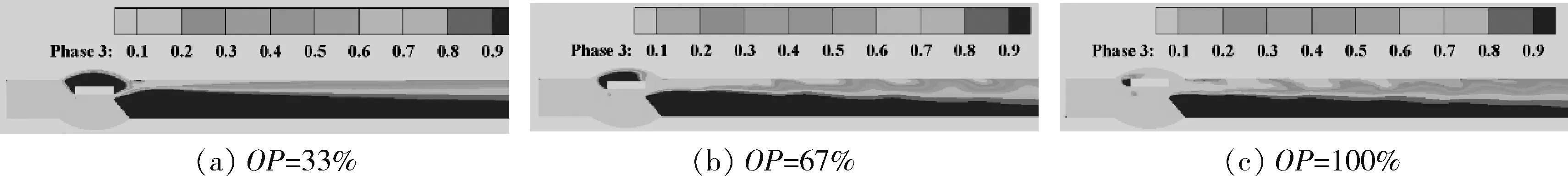

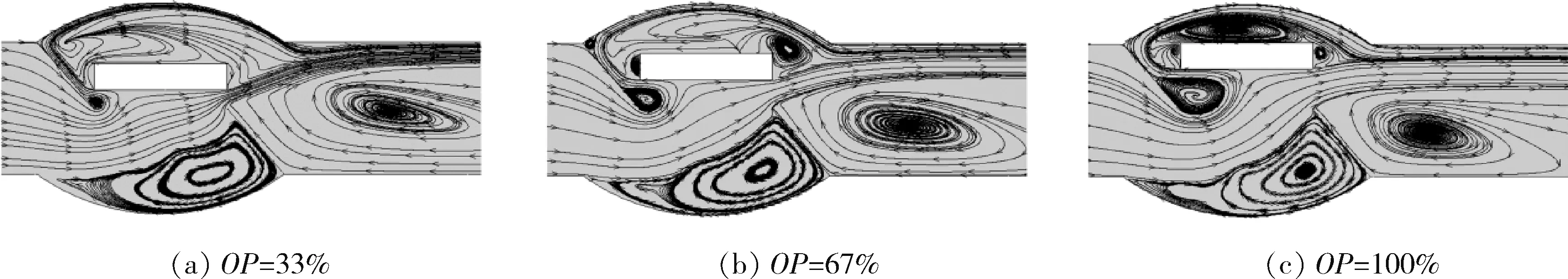

由于阀门上游管道是非空化区,其流态变化小,所以在以下讨论中仅考虑阀门和下游连接管道区域。图5、图6 和图7 分别是不同开度下低温截止阀内液氮空化的压力、气液相和速度场分布图。可以看到,随着阀门开度的增大,阀内压力变化很大,其最大压力从6 ×105Pa 下降到2 ×105Pa。同时,阀门上游和下游压力相差巨大,开度为33% 时上游管道压力达到下游管道压力的6 倍。这是因为,液氮经过阀喉后发生空化,阀腔和下游管道中液氮蒸气的存在使得阀门上游管道压力远大于阀腔和阀门下游压力。除此之外,阀腔中的低压区随开度的增加而逐渐缩小,开度为100%时低压区仅存在于左阀腔,然而阀芯与阀座之间的低压区则逐渐增大。这与图6 中阀腔内的气液相分布是一致的。结合图8 不同阀门开度下的流线图,可以看到,在不同开度下左挡板和阀座连接处、阀腔内及下游管道右挡板处总均有涡存在。由于漩涡中心速度低于外部流体速度,所以蒸气在这些地方积聚,所以这些区域呈现为低压区和蒸气区,如图5 和图6 所示。同时,随着开度的增大,即阀喉面积的增大,左阀喉处涡面积增大,所以阀喉低压区和蒸气区的面积逐渐增大。而开度增加导致空化后生成蒸气体积减小,阀腔内蒸气被阀芯上方出现的涡旋回流带走,故阀腔内蒸气区域向左逐渐缩小。

图5 低温截止阀内压力分布图Fig.5 Pressure distribution in cryogenic globe valve

图6 低温截止阀内气液相分布图(1 代表气相)Fig.6 Vapor fraction distribution in cryogenic globe valve under various openings (1 stands for gas)

图7 低温截止阀内速度分布图Fig.7 Velocity distribution in cryogenic globe valve under various openings

图8 低温截止阀内流线图Fig.8 Streamlines in cryogenic globe valve

值得注意的是,图6 中下游管道区域,阀门开度为33%时,液氮以射流的形式进入阀门下游,而在另外两个开度下则呈现剧烈的波动。结合图7,这可能是因为阀门开度为33% 时,进入下游管道的液氮流速很大,所以呈射流状进入下游管道。而随着开度的增大,阀门节流效果减弱,进入下游管道的液体增多且其流速降低,蒸气和液体的相互作用增强,最终形成气液界面处的明显波动。

以上讨论表明,阀门左右挡板由于两侧巨大压差,由此产生的扭矩容易导致挡板弯曲变形甚至断裂。同时由于蒸气的形成和消失,左挡板、阀芯以及下游管道顶部表面易受气蚀影响而剥落。与此同时,阀门系统剧烈的气液相变将导致流体输送流量不稳定,且易引发管道系统的噪声和振动。

4.2 开度33%时壁面压力分析

平均压力是阀门工作过程中,流体对壁面的平均作用力,它可以为阀门强度校核提供参考。压力幅值是流体对阀壁的瞬时冲击变化程度,它将会导致壁面的疲劳损伤。因此,在以下研究中分析了阀壁平均压力,并采用快速傅立叶变换(FFT)分析了不同开度下的压力幅值。快速傅氏变换(FFT),是离散傅氏变换(DFT)的快速算法,可将数据从时域转换到频域。根据图5、图6、图7 中结果,发现阀门开度33%时空化强度最强,因此首先对阀门开度33% 时空化现象进行了更详细的分析。

图9 为阀内壁面和下游管道壁面压力随时间变化图。在图9 中,除监测点p2 和p7 外,阀体(p1 至p5)的压力通常大于阀门下游(p6 至p10)和下游管道(p11 至p16)的压力。同时,监测点p1 的压力远大于其它各监测点的压力。这是因为阀内和阀门下游经过了空化和流动损失,造成较大压损。结合图6,监测点p7 虽然位于阀门下游,但阀腔中流体和右阀喉的流体的混合使监测点p7 的压力大于p5 的压力,而监测点p2 始终位于蒸气区使其压力小于阀内其余各点压力。值得注意的是,在图6 中右阀喉处在不同开度下都为液相区(p3),同时左阀腔顶部有一层流体附着(p4,p5),因此可以推断监测点p1、p3、p4、p5 都位于液体区域,其压力波动即为液体的压力脉动。监测点p7、p8、p11、p12 压力也呈现明显波动,可以推测这些点位于液相区。监测点p2、p6、p9 和p10 的压力始终保持在饱和压力,即始终位于气相区。监测点p13 和p14 的压力在最小值处保持一段时间后才波动,这表明气泡在这些点发生破裂。监测点p15 和p16 的压力波形与液相区的压力波形相似,而在图6 中,这两个点始终位于蒸气区,这可能是因为对于均相流模型,气液两相的速度和压力是均匀的,所以监测点p15、p16 的压力波形和监测点p1 相似,但其压力数值远小于p1。

图9 阀内壁面和下游管道壁面压力随时间变化Fig.9 Monitoring points pressures of valve and downstream pipe

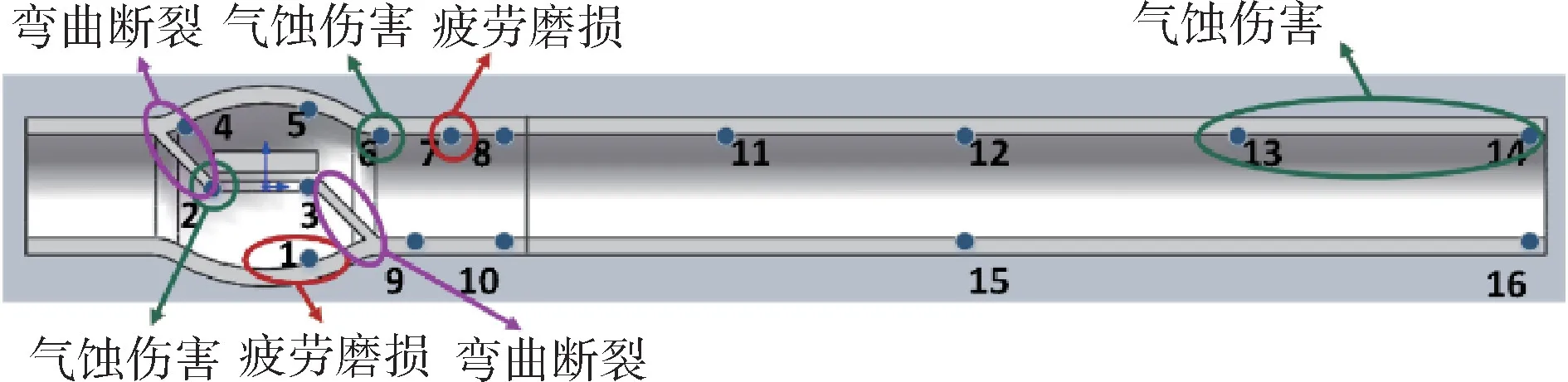

综上所述,在33%开度下,监测点p1 和p7 处压力幅值大,说明阀体底部和阀门下游顶部由于受到较大幅值的压力冲击,易发生疲劳磨损。监测点p2 和p6 虽然始终保持在饱和压力,但从图7 中可以看到这两个监测点周围都是液体,故和监测点13、14 相似,气泡的破裂发生在这些区域,即左挡板处和底座连接处、右阀腔和阀门下游连接处以及下游管道出口顶部易受到气蚀冲击。虽然监测点p9 和p10 也始终保持在饱和压力,但和监测点p2 和p6 不同,其周围仍是大量气体,状态相对稳定,故基本不受气蚀影响。同时,监测点p1 和p4 及p9 之间的巨大压差,同样证明了左右挡板易受扭矩作用而弯曲甚至断裂。此外监测点p1 平均压力值可作为阀门强度校核的参考。33%开度下阀门系统易受损伤部位总结如图10所示。

图10 33%开度下低温截止阀内易受损害部位示意图Fig.10 Positions vulnerable to damage under opening 33%

4.3 不同开度下平均压力和压力幅值分析

图11 进一步研究了不同开度下各监测点的平均压力和最大压力幅值。在图11a 中,除了33% 开度外,不同监测点的平均压力在不同开度下的变化趋势相似,而图11b 中不同开度下最大压力幅值则呈现更为复杂的变化趋势。在图11a 中,在任意开度下,监测点p1 平均压力始终高于其余监测点,同时,在33%开度下,p3 高于除p1 外其余监测点,而在开度50%—100%的情况下,则为p4 高于除p1 外其他监测点。这是因为,监测点p1 位于上游非空化区,故其平均压力最大。同时,在开度50%—100% 的情况下,监测点p3 位于右挡板与阀座的连接处,易受下游气体的影响,而监测点p4 则位于阀腔顶部液体附着区,故监测点p3 平均压力低于监测点p4。而在开度33%时,节流后流体的流速远大于其余开度,此时节流产生的气体被快速带走,故开度33%时监测点p3受下游气体影响小,故开度33%时监测点p3 平均压力大于监测点p4。由于气泡的生成、发展、溃灭以及气液相互作用等因素影响,各监测点最大压力幅值变化情况非常复杂,其总体趋势为监测点p1、p4、p7 的最大压力幅值在各开度下均明显高于其他监测点,如图11b 所示。此外,和上节阀门开度为33% 的情况类似,和阀体部分(除监测点p2)相比,下游各监测点(p8—p16)的平均压力和最大压力幅值都非常小,这是节流后能量损失大以及下游空化区压力和周围液体压力接近等因素综合导致的,结合气液相图6 和上节中的讨论,可认为左挡板(p2)和下游管道出口顶部(p6、p13、p14)位于气泡破裂区,其壁面易受到气蚀剥蚀。值得注意的是,监测点p1 和p2、p7 之间平均压力的巨大差值表明,不论什么开度,上下游的巨大压差均会使挡板因扭矩作用而变形甚至断裂。最后,将阀门系统容易遭到损伤及其位置归纳在表2 中。

表2 阀门系统各部位受到损伤示意图Table 2 Positions vulnerable to be damaged

图11 不同开度下各监测点平均压力和最大压力幅值Fig.11 Average wall pressure and maximum pressure amplitude under various openings

5 结 论

本研究通过数值模拟研究了液氮在低温截止阀中的空化现象,研究了不同阀门开度下阀内流体的压力、气液相、速度场,并进一步对壁面压力进行分析。结论如下:

(1) 随着开度的增大,流体压力、气相体积分数和流体速度都明显减小。阀门上游压力约为下游压力的6 倍。氮蒸气主要分布在阀腔及阀门下游底部。

(2) 氮蒸气与液氮的相互作用随着阀门开度的增大而增强,形成波动,容易在下游连接管内引起严重的气液相转变,在输送流体时造成输送流量不稳定和空化冲击。

(3) 阀体底部、左阀室、下游管道顶部等表面因较大幅值的压力脉动冲击影响,易造成疲劳磨损。左挡板与阀座的连接处、阀门下游管道顶部、下游连接管道出口顶部等都因气泡破裂影响而易发生气蚀剥蚀。此外,阀体底部、左阀腔、右挡板和阀座连接处等部位因承压大应适当加固。