一种气动弹簧内置结构的斯特林制冷机设计

邓伟峰 李泽宇 胡剑英 徐 军 赵胡荣

(1 苏州大学能源学院 苏州 215006)

(2 中国科学院低温工程学重点实验室(理化技术研究所)北京 100190)

(3 日照华斯特林科技有限公司 日照 276800)

1 引 言

自由活塞式斯特林制冷机具有结构紧凑,质量小,振动低,效率高等优点,广泛应用于各类低温系统,如冷量需求较大的高温超导(HTS)应用和液化天然气的挥发再冷凝。日本住友公司将一台150 W/70 K脉管制冷机膨胀机换成了可以热端声功回收的斯特林结构,从而将COP从0.038 提高至0.056,新样机在120 W/70 K 的制冷性能下的功耗为2.15 kW。Park 等人开发了一台采用对置活塞压缩机驱动的分置式斯特林制冷机,在110 K 液化天然气温区下比卡诺效率达到25%,该样机的膨胀机采用空心阻尼排出器结构,气动弹簧通过细直杆穿过压缩机压缩腔与膨胀机相连,对结构工艺精度要求较高。中国学者对运行在液氮温区的大冷量斯特林制冷机也进行了大量的研究工作。中国科学院理化技术研究所李晓伟等人[1]开发出一台运行在液氮温区的自由活塞斯特林制冷机,该样机为单台直线压缩机驱动,在2.35 kW的输入电功下可以获得215 W 的制冷量,相对比卡诺效率为24.9%。随后,他们对换热器结构和蓄冷器填料进行了进一步优化,将比卡诺效率提高至了26.8%,同样在80 K 下可以获得350 W 的制冷量[2-3]。浙江大学的孙大明等[4]研制出一台700 W/77 K 的超大冷量斯特林制冷机,单级膨胀机由一台转速1 450 r/min 的旋转马达驱动,名义制冷量下的输入电功率为10.9 kW,相对比拉诺效率达到18.8%。

为进一步简化制冷机结构,降低振动量级,通常将直线压缩机与斯特林膨胀机布置为分置式结构[5-6]。作为动力源的直线电机设计不仅包括磁路的优化[7-8],同时也涉及气体负载效应的动力耦合验证[9]。上述现有大冷量斯特林制冷机主要为单压缩机整体式和对置压缩机分置式两种结构类型,前者冷头仍存在一定的振动,而后者体积不够紧凑。因此,本研究设计了一种气动弹簧内置的分置式大冷量斯特林制冷机,使膨胀机轴向尺寸更为紧凑,同时对热力性能和整机结构进行了全面优化,模拟结果对实践应用具有一定的参考意义。

2 斯特林制冷机结构

2.1 紧凑型膨胀机

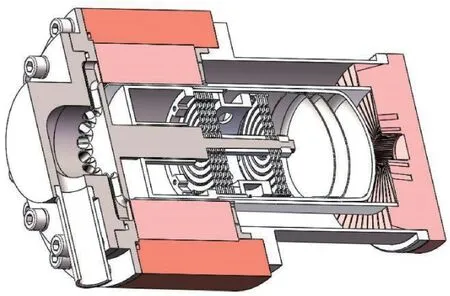

图1 所示为弹簧内置结构的斯特林膨胀机结构,排出器内部内置气动板簧组结构,板簧的内孔与排出器骨架中心轴螺接固定,且外周缘与排出器固连,当排出器做往复运动时,内部板簧组可提供所需的轴向刚度以满足制冷相位。为减少冷端冷损失,排出器内部设置双层金属薄壁辐射屏。膨胀机热端进气腔采用“明渠”式分体结构以形成径向辐射气道,在保证制冷工质均匀进入热端狭缝换热器的同时,大大简化了加工工艺。冷热端换热器均为径向狭缝式结构,考虑到热端声功较大,设置外部辅助散热块以增大散热面积,达到更佳的预冷目的。

图1 气动板簧内置斯特林膨胀机剖面结构Fig.1 Cross-section of Stirling expander with built-in pneumatic springs

2.2 大功率线性压缩机

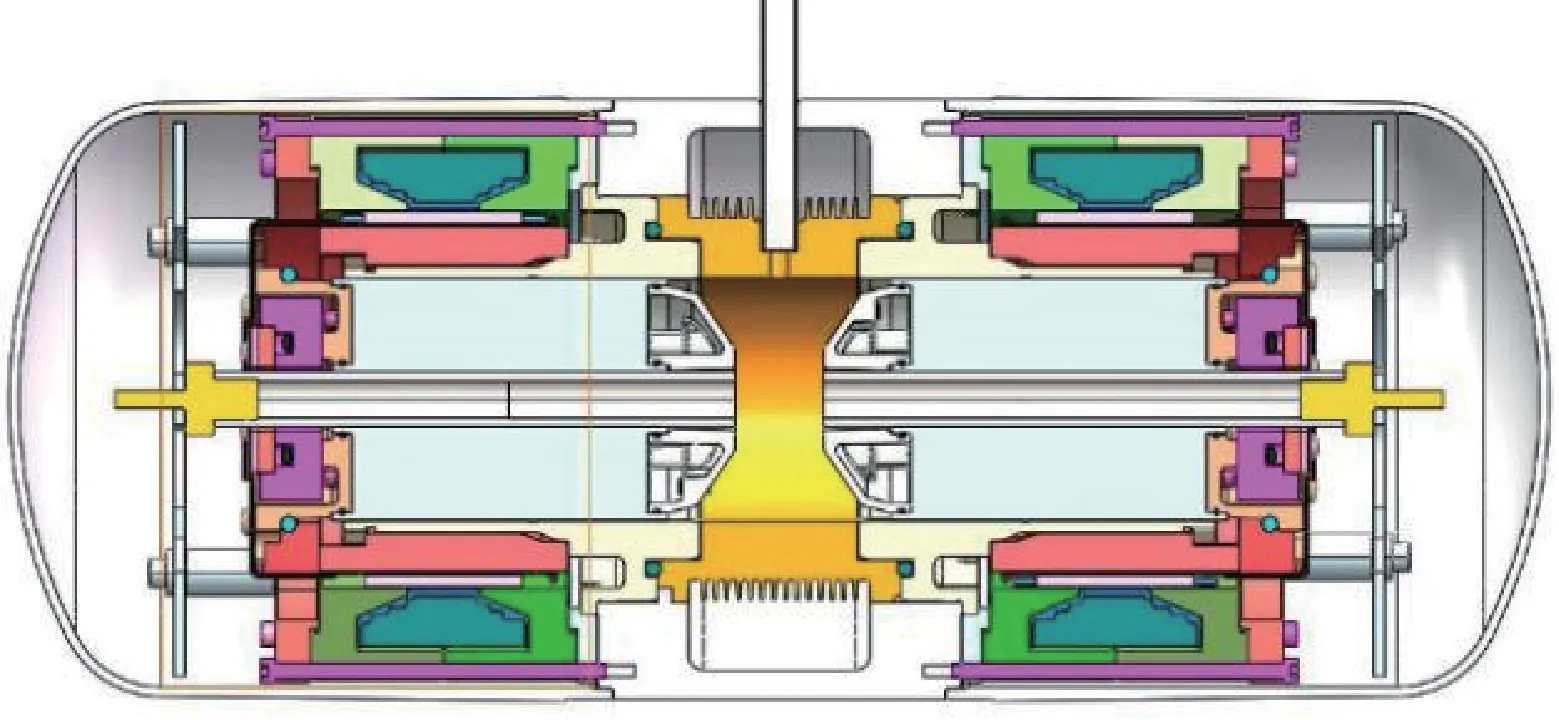

设计对置活塞式线性压缩机如图2 所示,压缩机电机径向充磁磁钢和线圈置于硅钢片组成的内外磁极之间,通过螺旋线板弹簧与运动活塞连接。活塞为内部具有静压储气腔的气浮结构(图3)。同时,气浮活塞表面沿周向分布着两组八个节流小孔,同时设置有可调节活塞偏置的气道结构防止过冲程造成的撞缸破坏。压缩机出口冷却水的冷却效果对制冷机制冷性能存在较大影响[10],因此为解决大功率压缩机散热问题,在压缩机内部基座中设计了翅片管结构的内部水冷通道以利于压缩腔热量的有效排出。

图2 压缩机结构Fig.2 Structure of compressor

图3 活塞气浮结构Fig.3 Structure of gas bearing piston

3 热力性能设计及分析

3.1 回热器设计

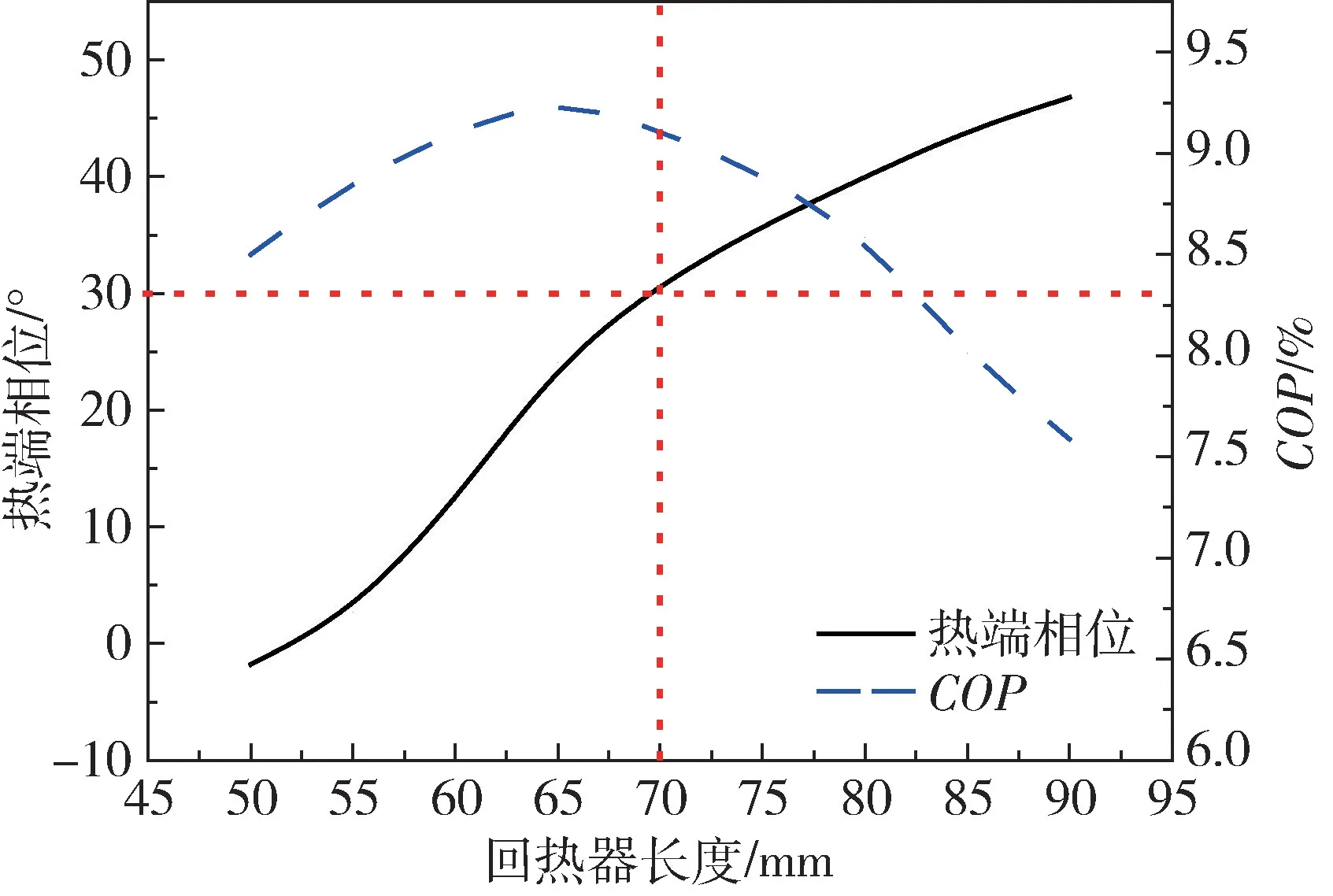

采用REGEN3.3 软件优先确定最关键的回热器参数,主要为回热器截面积和回热器长度。根据大量模拟计算经验[11]可得:100 W/77 K 所需冷端质量流幅值约为30 g/s,考虑到制冷量余量,设计选定35 g/s的冷端流量。固定冷端质量流与压力波之间的相位角为-30°,冷端压比为1.3,回热器采用不锈钢丝网,实测平均丝径为24.3 um,对应孔隙率计算值为0.736;拟定截面积1.8 ×10-3m2,改变回热器长度从50 cm 到85 cm,COP及热端相位角的变化规律如图4 所示。由图可知,COP最高时,回热器长度最佳值应在65 mm 附近,但需要同时考虑到回热器两端相位跨度为60°左右,因此取回热器长度为70 mm。

图4 COP 及热端相位随回热器长度的变化规律Fig.4 Changing of COP and phase in hot end with regenerator length

3.2 制冷性能优化

应用一维数值热声软件对制冷机进行了热力与结构优化,为保证冷端质量流,将膨胀腔扫气容积设计为5.5 cc,综合考虑内置板弹簧的合理工作行程,得到排出器截面直径为46 mm 时,排出器对应行程±3.5 mm。冷热端换热器均采用内狭缝式结构,热端采用相对较大的狭缝以降低流阻,冷端则为较致密狭缝以强化换热,经优化的最优结构参数见表1。

表1 斯特林膨胀机主要结构参数Table 1 Main specifications of Stirling expander

3.3 压缩机负载特性

压缩机运行特性与所匹配冷指负载特性联系非常紧密,呈现出一种强耦合关系。根据斯特林冷指的热力设计参数,利用线性负载方法计算额定工况下的等效热力负载,可进一步的结合电机设计软件开展线性压缩机的优化设计,设计负载输入参数具体见表2。

表2 斯特林膨胀机负载参数Table 2 Designed load parameters of Stirling expander

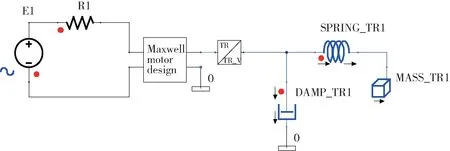

搭建的动力仿真模型如图5 所示。

图5 负载特性下动力仿真模型Fig.5 Simulation model with characterization of load

图5 中从左至右依次为外部电路驱动模块、电机本体设计模块(Maxwell design motor)和等效负载动力模块(包括弹簧、阻尼和动质量等)。将冷指在某一工况下的负载特性加载到电机本体设计模块中,以电机效率为目标,进行电机结构优化与参数化扫描。最终得到的电机设计参数见表3。

表3 单个电机设计参数Table 3 Design parameters of a single motor

3.4 线性压缩机损失分析

本研究中线性压缩机的损耗主要考虑线圈中的焦耳损失(铜损耗)、铁芯损耗、摩阻损失和气体压缩膨胀的不可逆损失。该压缩机效率称为PV功转化效率用ηPV来表示:

式中:Pe为压缩机稳定运行过程中的输入电功,PCu为铜损耗,PFe为铁芯损耗,Pf为摩阻损耗,Prev为气体工质压缩膨胀引起的不可逆损耗。

铜损耗PCu计算式为:

式中:I为通过励磁线圈电流的有效值,R为励磁线圈的电阻。计算时,应结合铜线的电阻率随温度的变化率,按电机实际工作温度下的电阻值进行计算。

在工程实际应用过程中,铁芯损耗一般采用实验测量或数值模拟的方法来确定。压缩机摩阻损耗是由于运动活塞与气缸之间的机械摩擦以及间隙密封处气体的黏性阻尼效应引起的,其主要受到零件加工精度、整机的装配工艺和运行环境的影响。气体工质压缩膨胀引起的不可逆损耗受冷指负载影响较大。对电动机磁路结构进行优化,提高装配工艺精度以及改进压缩机进排气孔结构能够进一步降低压缩机损耗,从而提高PV功转化效率。

4 结 论

对一台制冷性能100 W/77 K 的大冷量斯特林制冷机进行了数值模拟和结构设计,依次对环形回热器、冷热端换热器和排出器活塞进行了热力分析与优化,给出了膨胀机各关键部件的完整结构参数,特别的,将排出器的气动板弹簧组内嵌到排出活塞的内部,大大节省了结构空间。在斯特林冷指热力负载的基础上,搭建动力仿真模型,得到了电机优化结构参数,在满足名义制冷性能下,压缩机的有效电功率为1 252 W,制冷机的比卡诺效率为23.3%。