圆锥槽结构强化低压水蒸气的膜状凝结实验研究

丁 晟 全晓军 林 涛 沈天闰

(上海交通大学机械与动力工程学院 上海 200240)

1 引 言

低压或真空条件下的水蒸气冷凝传热广泛发生于工业生产场景中,其液滴成核与脱离特性都有别于常压凝结。Tanaka 等[1]提出低压凝结中液滴核化尺寸随蒸气压力降低而增加。温荣福等[2]研究了低压蒸气珠状凝结的液滴初始分布及演化,发现随着蒸气压力降低,冷凝液表面张力与粘度增大,液滴生长周期延长,脱离直径变大,同时冷凝液接触角滞后现象明显,大液滴的覆盖率提高。Hoenig 等[3]通过不同蒸气压力下的低压珠状凝结实验,发现低压凝结汽液界面热阻与分子的平均自由程有关,并提出界面温度突变模型以描述汽液界面热阻。

由于低压凝结有其特殊性,强化低压凝结应从液滴成核与脱离两方面出发。对于冷凝过程的初始阶段,经典成核理论认为,形成液体团簇所需克服的吉布斯自由能垒与接触角有着紧密联系。相同条件下,疏水表面比亲水表面成核势垒大,成核慢[4]。因此,当干燥表面直接接触水蒸气时,亲水表面在早期具有较高的冷凝速率。

在冷凝液脱离方面,现有研究主要围绕液滴在疏水表面的脱离特性展开。仿生超疏水表面通过微纳复合结构与低表面能材料引起液滴的自发跳跃,从而使液滴脱离冷凝表面[5-6]。疏水润滑表面通过在微纳结构中注入润滑剂[7]减小固液界面上的接触角后滞,从而达到快速排液的效果。但低表面能材料增加了液滴成核能垒,同时微纳结构中的液体润滑剂和空气层会引入额外热阻,并且存在空气或润滑剂耗尽的问题,抵消了冷凝性能的总体增益。另一方面,亲水表面可以通过减薄液膜及加速排液的方式达到强化膜状凝结的效果。Gregorig[8]于1954 年首先提出利用表面张力减薄翅片顶部液膜强化垂直壁面层流膜状凝结。在快速排液方面,通常采用排液圈及泄流板加速排出冷凝液[9]。

近年来,有研究发现在仙人掌针锥结构[10]以及蜘蛛丝的纺锤结构上[11],液滴能自发移动从而实现收集的目的。这种自驱动现象是由于液滴在结构梯度表面前后所受拉普拉斯压力不一致所造成的,且研究证明液滴自发运动的方向与其曲率半径的正负以及表面亲疏水性有关[12-13]。许多实验与理论研究都围绕液滴在拉普拉斯压差作用下的轴向运动开展,然而鲜少有研究围绕拉普拉斯压差在液膜内部的轴向作用展开。

本研究结合亲水表面成核优势及液膜在圆锥槽结构中的自驱动现象,提出带有圆锥槽结构的超亲水冷凝面,使冷凝液自发快速脱离冷凝面,以强化低压蒸气膜状凝结。同时分析圆锥槽结构,蒸气压力及过冷度对低压饱和蒸气膜状凝结换热特性的影响。

2 实验系统及数据处理

2.1 实验装置

实验装置主要由蒸气发生器,过热器,真空箱,冷凝器以及水冷循环系统组成,如图1 所示。蒸气发生器为一蓄水容器,内部通过换热盘管控制水温。在真空条件下,通过控制水的温度即可控制对应的蒸气压力。过热器为一换热盘管,盘管内部为蒸气通道,外部通过水浴加热,用于将蒸气发生器产生的饱和气体加热到不同过热度。冷凝器是低压蒸气凝结的关键部件,其放置在亚克力真空箱内部。

图1 低压冷凝系统示意图Fig.1 Schematic diagram of low pressure condensing system

图2 低压冷凝系统实物图Fig.2 Experimental installation diagram of low pressure condensing system

冷凝面核心结构为超亲水半圆锥槽漏斗结构,实物图如图3a 所示。具体几何参数如下:冷凝面半锥角:α=30°;冷凝面大端直径:D大=60 mm;小端直径:D小=16 mm;小圆锥槽半锥角:β=3.734°;小圆锥槽大头半径:r大=3.72 mm;小圆锥槽小头半径:r小=0.85 mm;轴线长:l=44 mm;单个圆锥槽面积:a=3.19 cm2;密排圆锥槽个数:n=24。

冷凝器外侧设置有水冷流道,通过外接水冷循环系统,以改变冷凝表面过冷度。水冷槽道与冷凝面一体化,与外壳通过密封圈与螺栓进行端面密封形成流道,如图3b 所示。

冷凝器主体为铝合金精密加工,通过化学处理形成超亲水表面,使低压蒸气在冷凝表面快速成核。同时加工半锥角、大端直径、小端直径与带槽漏斗相同的光滑冷凝表面,并做相同表面超亲水处理进行对比实验,光滑冷凝面如图3c 所示。

图3 冷凝装置实物图Fig.3 Condensing device

2.2 实验流程

在保证系统气密性的前提下用真空泵排净系统内不凝气体,通过改变蒸气发生器内液态水的沸腾温度改变饱和蒸气压力,通过控制外接水冷冷却温,改变冷凝表面过冷度,进行不同条件下的低压蒸气冷凝实验。待冷凝装置运行稳定后,分别记录冷凝液达到5 mL、10 mL、15 mL、以及20 mL 所需时间。

实验过程中,使用低压压力计(测量范围0—10 kPa,基本误差±0.1%)测量冷凝器腔内压力;采用PT1000A 热电阻(精度0.15 ℃)测量蒸气出口温度及冷凝表面温度,采用数据记录仪用于压力与温度等数据采集。

2.3 数据处理

本实验为稳态实验,系统稳定性通过数据采集器测定的温度、压力数据以及冷凝液收集时间间隔判定。

冷凝速率通过冷凝液收集时间间隔计算:

式中:V(t)为t时刻冷凝液体积。

蒸气冷凝传热通量通过低压凝结放热获得:

冷凝表面温度Tw通过热电阻测量。腔内饱和温度Tch由对应冷凝腔内压力Pch获得,冷凝传热系数为:

3 结果与讨论

3.1 圆锥槽结构对液膜的自输运作用

圆锥槽结构梯度使液膜内部产生轴向压力梯度,从而使液体自发向圆锥槽尖端输运,实现表面液体的快速脱离。在半锥角为3°,母线水平且水平放置的超亲水圆锥槽核心结构表面进行液膜自驱动验证实验。使用注射器在圆锥槽末端滴水,观察到液膜自发移动至尖端,且液膜前端在干燥表面的运动速度为20.8 mm/s。将表面完全润湿后重复实验,液滴在液膜表面上依然存在自驱动现象,液膜前沿移动速度为7.3 mm/s,即排除液滴在干燥表面的铺展过程后,结构梯度表面仍存在自驱动现象。但在圆锥槽尖端滴水,液滴却难以向末端铺展,表明结构梯度具有方向性。

液膜在圆锥槽结构梯度表面的自输运机理示意图如图4 所示。由于蒸气流量小,凝结液膜较薄,液膜横截面形状与圆锥槽形状大致相同,即液膜表面为半圆锥曲面。圆锥槽母线水平,轴向曲率基本不变,则截面上弯液面受到的拉普拉斯压差仅存在指向截面圆心的径向分量,作用在界面两侧的压力差ΔP=为液膜截面半径,γ为液体表面张力系数,则截面1、2 液膜内部压强P1=,由于圆锥槽结构作用,液膜半径r1>r2,则液膜内部压强P1>P2。当气相压力不变时,随着截面上弯液面半径的减小,各个液膜截面内产生了指向半径减小方向的压力梯度,在宏观上形成了液膜的自驱动输运过程。

图4 圆锥槽液膜自驱动示意图Fig.4 Schematic diagram of liquid film self propelling in semi-conical groove

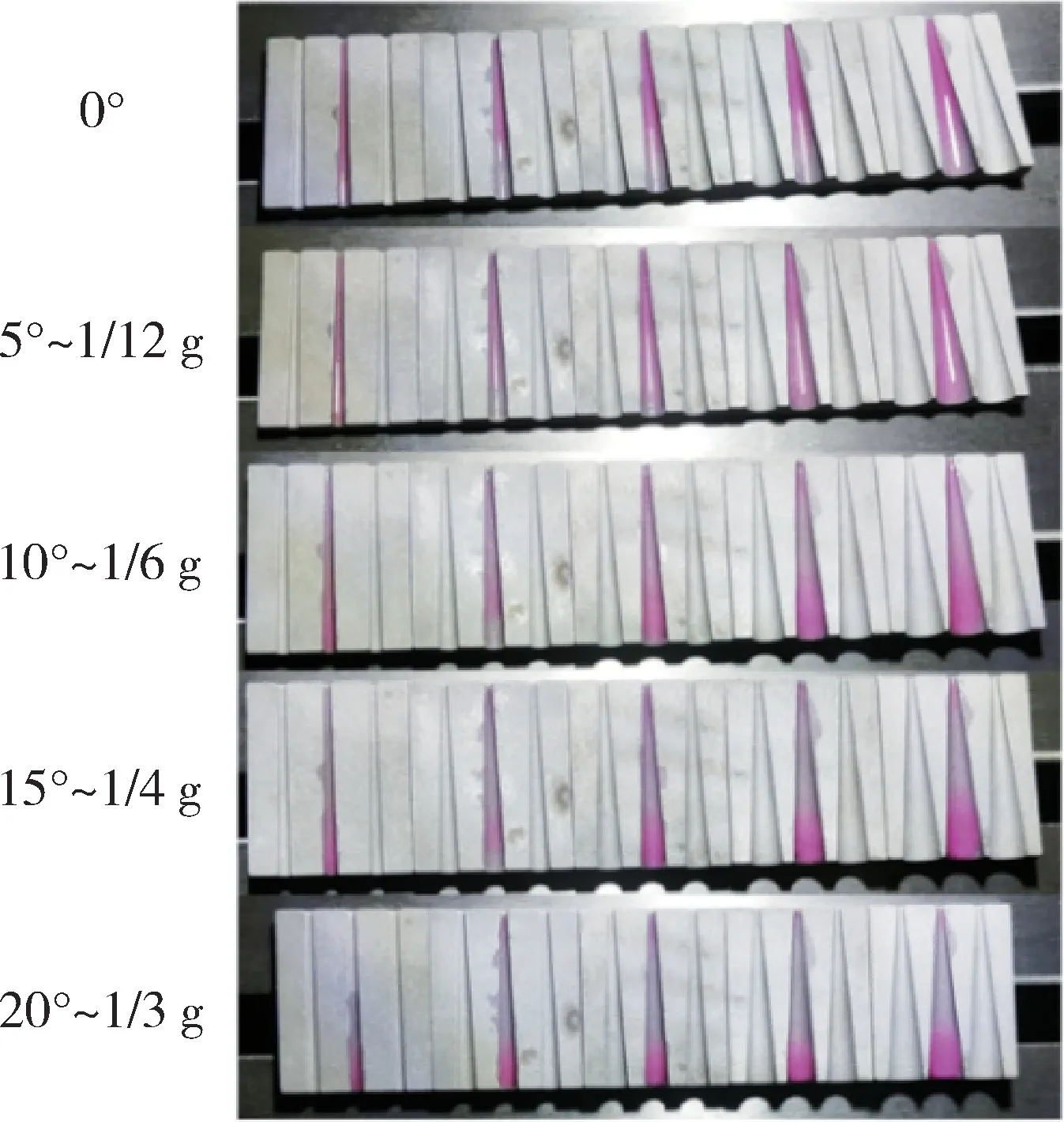

图5 为圆锥槽几何参数对液膜内部轴向的自驱动力的影响。将圆锥槽尖端抬起一定角度,观察结构梯度液膜的自驱动力抵抗重力分量的能力。从左到右为半锥角1°至5°的超亲水半圆锥槽样片,样片尖端半径均为1 mm,通过红色染料的颜色深浅表示液膜厚度的变化情况。随着锥角增大,液膜半径梯度越大,轴向驱动力越大,但驱动力起作用的距离有限。当圆锥槽半径越小,径向拉普拉斯压力越大,但为实现轴向输运需要使液膜两端维持较大压差。抗重力实验表明,将圆锥槽尖端上抬10°,半锥角为3°的圆锥槽内液膜仍能均匀分布,说明半锥角为3°的圆锥槽产生的自驱动力能抵抗1/6 g 左右重力。

图5 半圆锥槽结构梯度抗重力实验Fig.5 Anti-gravity experiment of semi-conial groove structure

3.2 圆锥槽结构对低压凝结影响

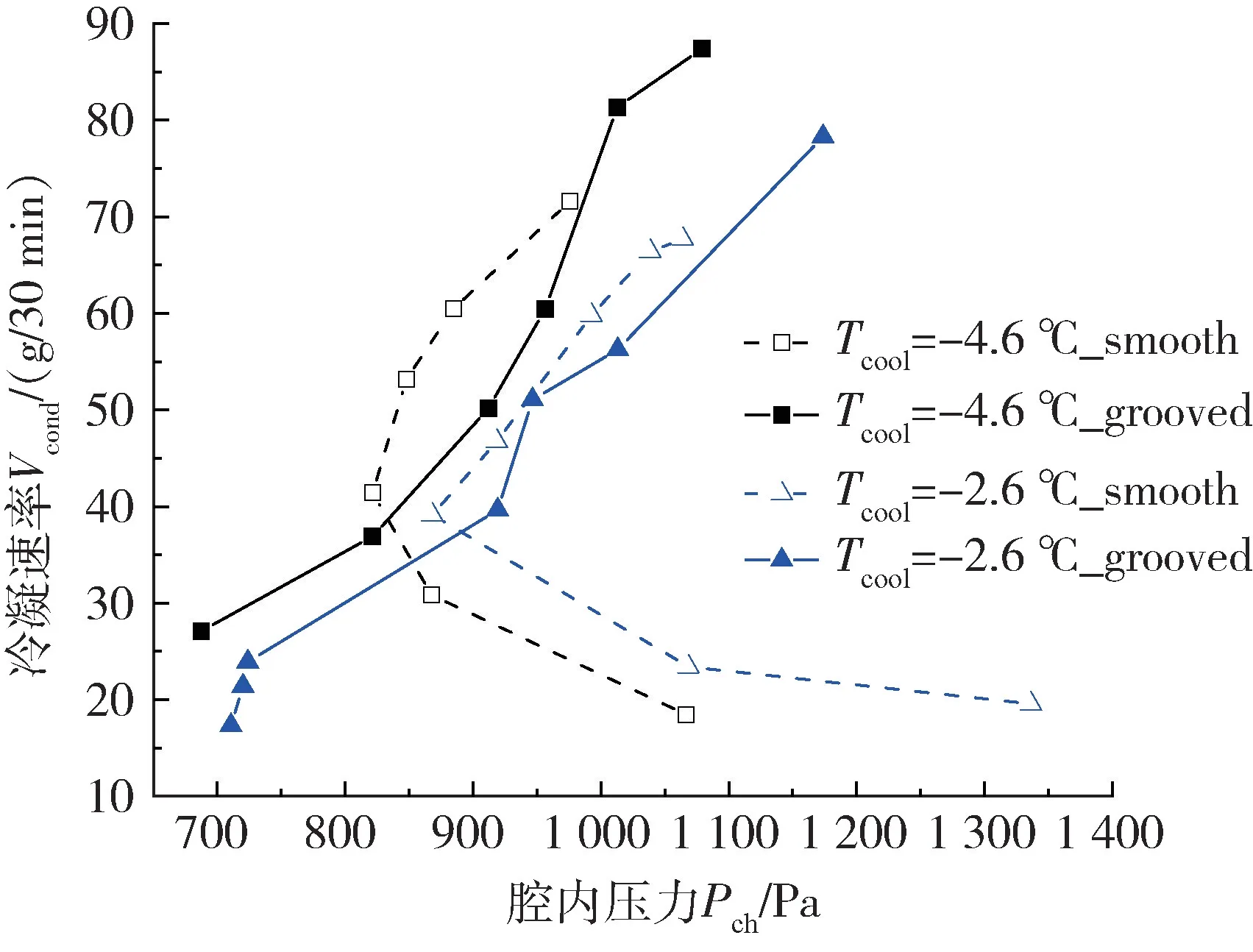

由于蒸气在圆锥槽表面能及时冷凝,圆锥槽结构表面相比光滑冷凝面,在低冷凝流量下可以维持冷凝腔内更低的冷凝压力,如图7 所示。冷凝流量较小时,蒸气在超亲水表面快成核,并由于圆锥槽结构梯度作用,在圆锥槽内快速铺展并定向向下收集,帮助冷凝液快速脱离。而在光滑冷凝面上,观察到液膜在表面张力的作用下破碎成液块,且由于接触角后滞现象,液块被钉在光滑冷凝表面,导致液膜不断变厚无法快速冷凝收集,如图6 示意图所示。

图6 不同冷凝面液膜冷凝形态示意图Fig.6 Schematic diagram of film-wise condensation on different condensation surfaces

图7 不同冷凝面蒸气压力与冷凝速度的关系Fig.7 Relationship between condensing velocity and steam pressure on different condensing surfaces

同时,由于上游来气无法在光滑冷凝面上及时冷凝,导致蒸气在冷凝腔内不断累积。在小冷凝流量下,冷凝面为光滑表面的腔内压力升高,导致光滑表面在同一冷凝压力下出现一高一低两个冷凝速率,如图7 所示。说明冷凝流量较小时,光滑表面通过增加蒸气与壁面间的冷凝驱动力以维持冷凝速率。

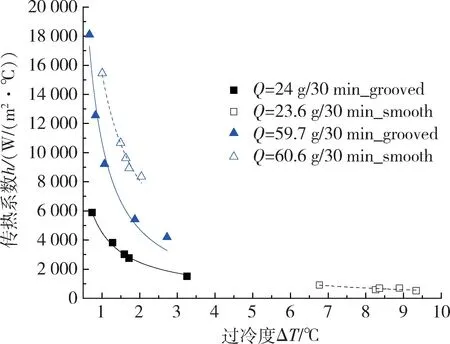

当冷凝流量增加时,相同蒸气压力下圆锥槽冷凝面的冷凝速率略低于光滑冷凝面。这是由于光滑冷凝表面上的冷凝液块在大蒸气流量下脱离频率增加,且在液块脱落过程中合并路径上的其他液块与液珠,加快表面更新频率。但冷凝流量的增加使圆锥槽表面冷凝液膜变厚,液膜内部轴向压力梯度减小,结构梯度表面液膜轴向快速输运能力减弱。使冷凝流量较大时,圆锥槽结构表面冷凝速率略低于光滑表面。同时,小冷凝流量下,圆锥槽表面传热系数高于光滑表面,圆锥槽结构对低压凝结起强化作用。分别整理出在蒸气流量约为Q=24 g/30 min 以及Q=60 g/30 min时,冷凝传热系数与壁面过冷度之间的关系,如图8 所示。低蒸气流量下,圆锥槽结构帮助冷凝液脱离冷凝表面从而强化换热;而蒸气在光滑表面冷凝腔内不断累积,气壁温差增大,传热系数减小。

图8 不同冷凝面传热系数与过冷度的关系Fig.8 Relationship between heat transfer coefficient and subcooling temperature on different condensing surfaces

当蒸气流量增加时,低压蒸气在圆锥槽表面的换热系数小于光滑表面,这是由于光滑表面的液块在下落过程中合并其他液膜及液珠从而更新表面,而圆锥槽表面始终有液膜覆盖。

3.3 蒸气压力对圆锥槽表面换热的影响

图9 为圆锥槽冷凝面上冷凝速率随蒸气压力的变化。蒸气压力对低压蒸气凝结的影响显著。当水冷槽冷却温度相同时,低压蒸气在圆锥槽表面冷凝速率随蒸气压力升高而升高。蒸气凝结过程是蒸气分子被捕获,与液体分子蒸发的总效果。随着蒸气压力降低,蒸气饱和温度降低,水分子冷凝合速率降低。故蒸气在低压凝结时,为了维持一定的冷凝速率,必须增大气液温差,以增强冷凝驱动力,即低压凝结汽液界面上存在温度突变,且水蒸气界面热阻在低压凝结时不可忽略[14]。在饱和蒸气温度与界面热阻的共同作用下,当冷却温度相同时,腔内蒸气压力越高,饱和蒸气冷凝速率越大。同时,冷却温度越低,蒸气侧与冷凝壁面的温差越大,冷凝温差驱动力越大,相同腔内压力下冷凝速率越快。

图9 圆锥槽结构表面冷凝速率与蒸气压力的关系Fig.9 Relationship between condensation rate and steam pressure on the surface of conical groove

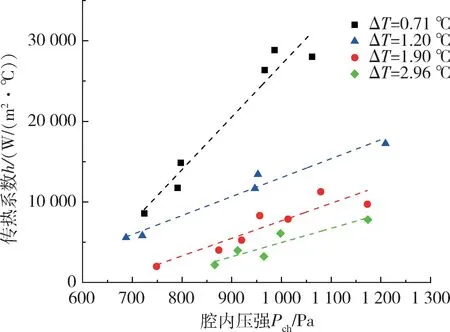

图10 为换热系数与腔内压力的关系,相同过冷度下,传热系数随低压蒸气压力的升高而增大,这是由于随着蒸气压力升高,低压凝结中界面热阻占比减小,且水分子蒸发凝结速率增大。随着过冷度降低,冷凝换热系数随蒸气压力变化越快。这是由于过冷度增大,冷凝面上液膜厚度增加,液膜导热热阻增加,使冷凝换热系数增速随过冷度的增加而降低。故过冷度越低,随低压蒸气压力升高,传热系数增速越快。

图10 圆锥槽结构表面传热系数与蒸气压力的关系Fig.10 Relationship between heat transfer coefficient and steam pressure on conical groove structure surface

4 结 论

本研究针对低压蒸气高效冷凝,提出了利用圆锥槽结构梯度使冷凝液膜内部产生轴向拉普拉斯压力梯度,从而加速液膜向圆锥尖端排液,达到强化低压膜状凝结的目的,并进行了圆锥槽结构冷凝面与光滑圆锥冷凝面的对比实验研究,主要结论如下:

(1)圆锥槽结构利用轴向拉普拉斯压差帮助冷凝液快速排出,液膜内部轴向拉普拉斯驱动压差与圆锥槽几何参数有关,锥角增大,液膜半径梯度越大,轴向驱动力越大。抗重力实验表明,半锥角为3°的圆锥槽产生的自驱动力能抵抗1/6 g 左右重力。

(2)低压冷凝实验表明,圆锥槽结构相比光滑冷凝面,可以使冷凝腔维持在更低的冷凝压力,并且在小流量下改善亲水表面块状液膜滞后现象,通过液膜内部拉普拉斯压差促进定向排液并达到强化传热的目的。

(3)使用圆锥槽结构强化冷凝时,冷凝速率随冷却温度的降低而增加,且冷凝速率及传热系数随蒸气压力变化明显,蒸气压力越高,冷凝速率越快,传热系数越高。