Fe对渣油加氢过程中结焦行为及焦炭结构影响的研究

孙 谦,韩 伟,杨清河,贾燕子,聂 红

(中国石化石油化工科学研究院,北京 100083)

固定床渣油加氢技术具有投资和操作费用低、运行相对稳定安全以及可以有效脱除渣油中杂质等优点,是现阶段世界上应用最广泛的渣油加工处理技术。渣油中含有大量的胶质、沥青质以及金属、硫、氮等杂质,单一催化剂难以满足加工需求,因此固定床渣油加氢装置一般设置多个串联的反应器,并按照反应要求把不同性能的催化剂进行分级装填[1]。尽管如此,实际固定床渣油加氢工业装置仍面临运行周期短的问题(一般为14~21个月),若能延长其运行周期,则可大幅提高炼油厂经济效益,同时提高其与下游催化裂化装置运行周期的匹配度。

中国石化石油化工科学研究院在固定床渣油加氢装置的运行和操作过程中积累了大量的数据和操作经验。统计结果和数据表明,渣油加氢装置加工的原料中Fe含量高是导致第一反应器(一反)压降快速上升、接近或超过限定值0.7 MPa而使装置被迫停工,并导致下游反应器中催化剂无法继续发挥作用的重要原因之一[2]。

在工业装置运转过程中,渣油中的沥青质等重组分不断转化生成焦炭,同时渣油中的Fe,Ca,Ni,V等金属逐渐脱除,生成的焦炭和脱除的金属沉积在催化剂表面、孔道及催化剂床层空隙中,会导致催化剂活性降低。为了保持稳定的产品收率或质量,需要通过不断提高反应温度来补偿催化活性的损失,一般工业固定床渣油加氢装置运转末期的温度可达到400 ℃左右[3-6]。随着反应温度升高,焦炭和金属的沉积加快。大量金属和生成的焦炭沉积在催化剂床层颗粒间的空隙中,堵塞床层,进而导致床层压降升高。因此,装置运转末期的高温工况是导致催化剂床层压降迅速升高的重要原因之一。从炼油厂运转数据还可以看出[7],相较于其他反应器,一反的运行温度是最低的,但其床层压降升高最快。这说明除高温因素外,一反中催化剂颗粒间的某些沉积物也可能是加快催化剂颗粒间结焦反应并导致床层压降在高温条件下迅速升高的重要因素。与金属Ni和V相比,金属Fe和Ca更容易沉积在催化剂颗粒间[8-11],有研究认为沉积在催化剂颗粒间的Fe1-xS可能会对结焦反应产生影响[10,12]。但以上研究对Fe1-xS是否是造成运转末期一反催化剂结焦且床层压降增加的主要原因、及对Fe1-xS的存在形态和对结焦的影响机理并无定论。

因此,深入研究Fe1-xS在高温条件下对渣油加氢反应过程中结焦的影响,对优化固定床渣油加氢装置运转末期条件、充分利用下游反应器中催化剂剩余活性、以及保障固定床渣油加氢装置长周期稳定运转有着重要的意义。本研究选取固定床渣油加氢装置运转末期温度(400 ℃)条件,在高压釜中进行渣油加氢反应,引入油溶性环烷酸铁以及FeS两种不同结构的Fe化合物,利用扫描电镜(SEM)、热重-质谱(TG-MS)、碳氢元素分析、拉曼光谱(Raman)、傅里叶变换红外光谱(FT-IR)、X射线光电子能谱(XPS)等手段对生成的焦炭进行分析表征,研究渣油加氢反应过程中Fe对结焦行为的影响。

1 实 验

1.1 渣油加氢反应试验

渣油加氢反应在500 mL Parr 4575高压间歇反应釜中进行。原料为中国石化上海石油化工股份有限公司渣油加氢原料油。为使渣油加氢过程中有结焦反应发生,使用的催化剂为某炼油厂运转一周期后卸出的脱金属剂RDM-205,反应温度为400 ℃,初始反应压力为6 MPa,实际反应压力为10 MPa,反应时间为4 h,剂油质量比为1∶35。

在此反应条件下,为模拟固定床渣油加氢装置运转末期床层沉积的大量Fe以及不同结构形态的Fe化合物对渣油加氢过程中生焦反应的影响,设计了3组试验进行对比:第一组是未加入Fe的渣油加氢空白对照试验,第二组是加入环烷酸铁的渣油加氢试验,第三组是加入FeS的渣油加氢试验。其中第二组和第三组试验中加入的Fe与催化剂的质量比均为0.4。

将反应后收集到的焦炭,在200 ℃下用甲苯进行索式抽提8 h,以除去焦炭表面附着的油分,然后干燥称重,进行分析表征。

1.2 焦炭表征方法

借助多种表征手段研究Fe对渣油加氢过程中生成焦炭的结构的影响:通过TG-MS和碳氢元素分析研究Fe对焦炭中软炭、硬炭组成及缩合程度的影响;通过Raman,FT-IR,XPS研究Fe对焦炭中官能团的影响;通过SEM研究Fe对焦炭微观形貌的影响。

TG-MS表征:采用德国耐驰公司生产的 STA409PC-QMS403 型热重-质谱联用仪进行热重和质谱分析,考察焦炭从室温到 800 ℃的受热失重特性,升温速率为 10 ℃/min,反应空气流速为 30 mL/min。

碳氢元素分析:样品采用固体进样的方式,焦炭在氧气存在下高温燃烧,样品中的C和H分别转化为CO2和H2O。除去干扰因素后,反应气由载气携带进入色谱柱进行分离,最后通过检测单元进行检测。

Raman光谱表征:Raman光谱测定在法国Jobin Yvon公司生产的Lab RAM HR UV-NIR型共聚焦显微Raman光谱仪上进行。所用激发光源为日本Kimmon公司生产的HeCd 激光器的325 nm单色激光。显微系统采用紫外15倍物镜,针孔共焦技术,共焦针孔为100 μm。峰位采用单晶硅的一阶峰(位移520.7 cm-1)来校正。

FT-IR表征:FT-IR表征采用美国Thermo Fisher公司生产的NICOLET6700傅里叶变换红外光谱仪,分辨率为4 cm-1,扫描次数为64。通过单点衰减全反射方法获得样品的红外光谱。

XPS表征:用ESCA Lab 250 型光电子能谱仪对焦炭进行分析。激发光源为Al Kα X射线,功率为15 kV×18 mA。分析室的基础真空压力约为 3×10-7Pa。以Al 2p峰(结合能74.7 eV)进行能量校正。

SEM表征:采用 FEI Quanta 200 FEG 场发射扫描电子显微镜分析焦炭形貌结构的差异。

2 结果与讨论

2.1 Fe对渣油加氢催化剂结焦量的影响

图1为未加Fe、加入环烷酸铁以及加入FeS 3组高压釜渣油加氢试验催化剂的结焦情况。结焦量是指每克催化剂上结焦的质量。由图1可以看出:反应体系未加Fe时,结焦量为0.23 g/g;加入环烷酸铁时,结焦量为0.45 g/g;加入FeS时,结焦量增至2.44 g/g。这表明,在400 ℃条件下,大量FeS存在于渣油加氢体系中,会明显加剧结焦反应。已有文献[10,13-14]指出,FeS加剧结焦反应的机理可能有以下两种:首先大量聚集的FeS充当焦炭前身物的中心,通过范德华力等分子间作用力作用于大的沥青质分子,从而促进沥青质分子发生聚沉,生成焦炭前身物;其次,FeS具有一定的加氢/脱氢活性,部分沥青质在FeS上发生脱氢反应后包裹住FeS,形成焦核,沉积在催化剂颗粒间或外表面,进而脱氢环化生成焦炭。从图1还可以看出,反应体系中加入环烷酸铁时结焦量仅出现微量增加,这与加入FeS时有明显差异。主要原因是:①环烷酸铁需要先分解转化生成Fe1-xS,才能对生焦反应产生影响,而本体系采用加氢活性较低的炼油厂渣油加氢脱金属卸出剂,Fe1-xS的生成较为缓慢,甚至部分环烷酸铁未发生脱除反应直接参与生焦;②油溶性环烷酸铁生成的Fe1-xS,相较于加入的FeS粉末的分散度更高,活性金属的分散程度会直接影响加氢反应活性,进而导致其对结焦反应的影响远小于直接加入FeS。

图1 渣油加氢反应结焦量

2.2 Fe对焦炭组成、微观结构及形貌的影响

2.2.1TG-MS

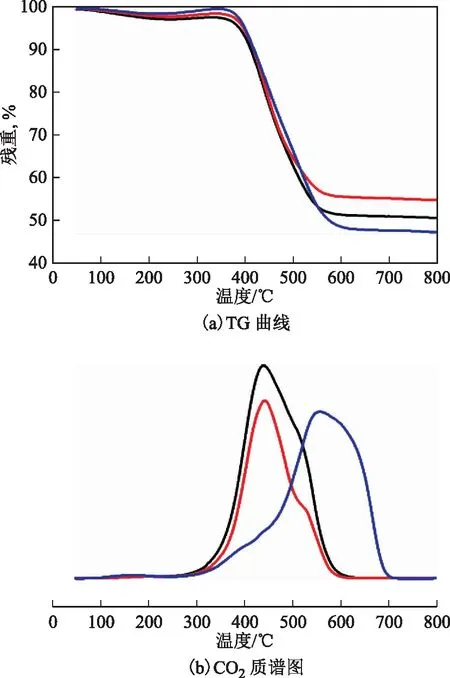

3组焦炭的热重(TG)曲线见图2(a)。结合文献[15]分析不同阶段失重原因:在室温~160 ℃的失重主要源于催化剂物理吸附水的脱除,在160~480 ℃的失重主要是焦炭燃烧导致的,在550~700 ℃的失重主要由部分难分解的焦炭和金属硫化物分解造成。图2(b)为3组焦炭的CO2质谱图,对于其出峰位置,文献[16]认为:225~425 ℃区间的信号与软炭的燃烧有关;425~570 ℃区间的一些微弱CO2信号峰,是由介于软炭与硬炭之间的一些碳氢化合物氧化导致的;570~665 ℃区间的信号峰主要是由硬炭的燃烧导致的。

从图2(a)可以看出:由软炭燃烧导致的3组焦炭样品的失重基本相同;而在550~700 ℃区间是由硬炭和金属硫化物导致的失重,加入FeS时焦炭失重最明显,加入环烷酸铁时失重最少,未加Fe时失重居中。这说明环烷酸铁的加入使焦炭中硬炭比例减少;FeS的加入则会导致硬炭比例增加。而图2(b)也反映出了类似的规律,相较于未加Fe的试验,FeS的加入导致焦炭中软炭比例减少,硬炭比例增加。造成这一结果的原因可能是部分环烷酸铁直接参与生焦,但环烷酸铁的不饱和度远小于渣油中焦炭前身物(如沥青质)等。同时,对比试验结果也表明FeS会加快焦炭由软炭向硬炭的转化。

图2 3组焦炭的TG-MS曲线

2.2.2碳/氢质量比

图3为通过元素分析得出的3组焦炭的碳/氢质量比。从图3可以看出:未加Fe时,焦炭碳/氢质量比为15.72;加入环烷酸铁时,碳/氢质量比降至12.46;加入FeS后,碳/氢质量比增至17.15。碳/氢比越大,说明焦炭不饱和度越高、缩合越严重。碳/氢比分析结果与TG-MS分析结果一致,FeS导致焦炭缩合程度增加,而环烷酸铁导致焦炭缩合程度减小。

图3 3组焦炭的碳/氢比

2.2.3Raman光谱

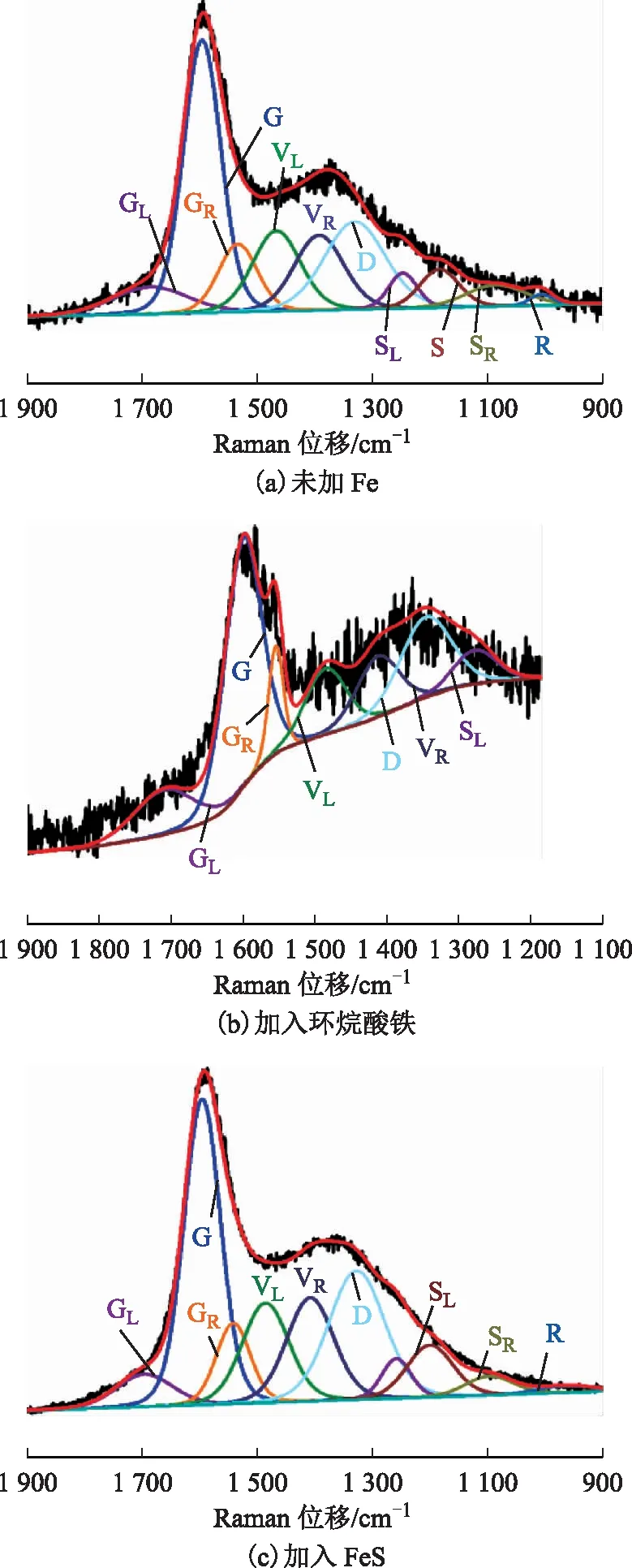

图4 3组焦炭的Raman光谱分峰拟合曲线

2.2.4FT-IR

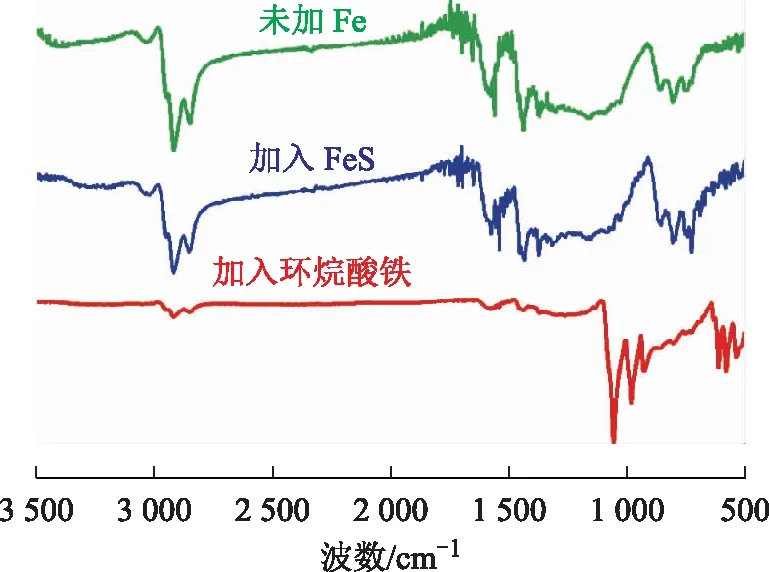

从图5可以看出:未加Fe和加入FeS两组试验的焦炭,吸收峰位置基本相同,且各峰强度相差不大,说明两种焦炭的有机官能团相似,但数量存在一定差异;而加入环烷酸铁生成的焦炭,在波数1 050 cm-1处出现明显区别于另外两组焦炭的吸收峰,此处吸收峰对应的官能团是—OH,这与反应体系中引入了大量环烷酸铁有关,说明部分环烷酸铁直接参与了生焦反应,这也是导致加入环烷酸铁后生成焦炭缩合程度变小的主要原因之一。

图5 3组焦炭的FT-IR光谱

2.2.5XPS

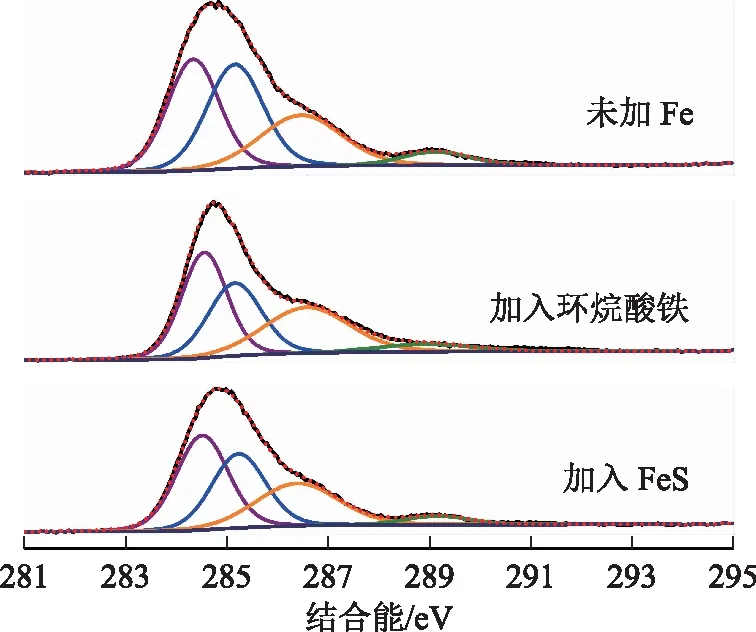

图6 XPS碳谱分峰拟合曲线

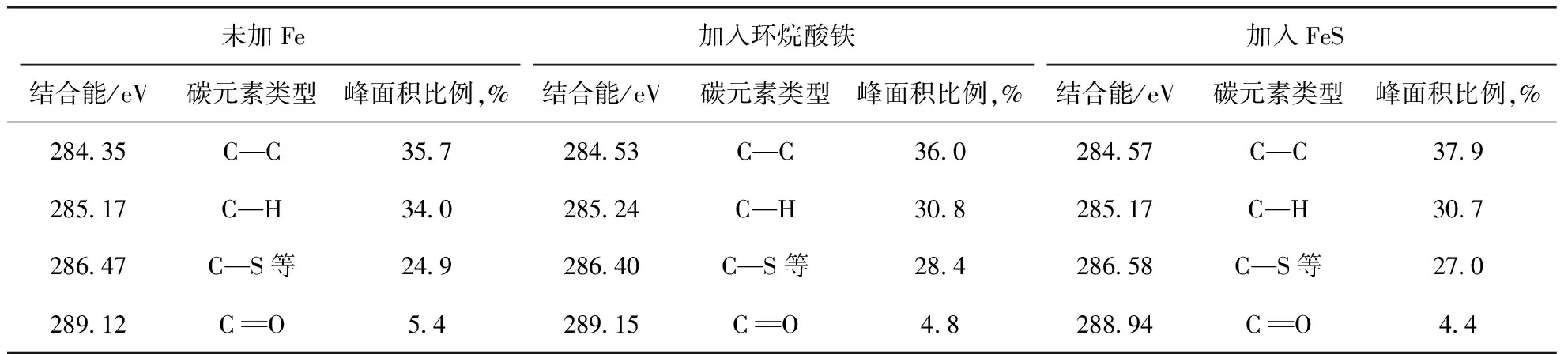

从表1可以看出,3种焦炭表面碳元素最主要的归属都是碳碳键中的碳,即3种焦炭的主要组成都是缩合度较高的稠环芳烃。其中,碳碳键形式存在的碳元素所占比例,未加铁时为35.7%;加入环烷酸铁时略有增加,为36.0%;加入FeS时比例最大,为37.9%。这说明体系中FeS的存在加快了焦炭从软炭向硬炭的转化,焦炭不饱和度增加。这与图2中TG-MS、图3中碳/氢比的结果一致。但XPS检测深度只有表面几纳米,其分析结果与体相分析结果也存在一定差异。与未加Fe时相比,加入环烷酸铁时生成的焦炭其以碳碳键形成存在的碳元素所占比例略有升高。

表1 XPS各峰归属及其比例统计结果

2.2.6SEM

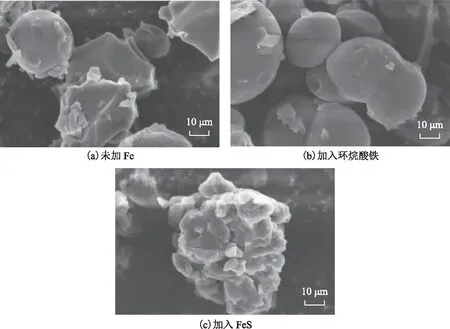

图7为由SEM表征得到的3组焦炭的表面形貌。图7(a)是未加Fe时得到的焦炭,可以看出其焦炭同时以球形和块状两种形态结构存在;图7(b)是加入环烷酸铁时反应生成的焦炭,主要以球形结构为主,这种球形焦炭与文献中短周期渣油加氢试验得到的焦炭结构基本相同[18-19];图7(c)是加入FeS时生成的焦炭形貌,其主要以团块状为主,而这种焦炭形貌更接近于炼油厂长周期运转后收集到的焦炭。这说明体系中大量存在的FeS可以促进焦炭前身物的缩聚及脱氢缩合反应。

图7 3组焦炭的SEM照片

3 结 论

(1)在固定床渣油加氢装置运转末期的温度条件下,体系中大量FeS及油溶性环烷酸铁的存在都会导致结焦量增加。其中环烷酸铁造成的结焦量增加幅度较小,而FeS会导致结焦量明显增加。

(2)环烷酸铁的加入会导致焦炭缩合程度降低,主要原因是体系中大量存在的环烷酸铁直接参与结焦反应,而环烷酸铁的不饱和度远小于结焦前身物,如沥青质等。

(3)渣油加氢反应过程中大量FeS的存在会导致焦炭中硬炭比例增加,焦炭不饱和度升高。FeS会促进渣油加氢过程中焦炭前身物的缩聚和脱氢反应,从而加速了焦炭从软炭向硬炭的转化。