Pt/PTA-MIL-101(Cr)的合成及其正庚烷异构催化性能

刘荣江,马守涛,2,姜 震,张 微,崔艳红,3,刘金艳,所艳华,汪颖军

(1.东北石油大学化学化工学院,黑龙江 大庆 163318;2.中国石油石油化工研究院大庆化工研究中心;3.黑龙江八一农垦大学测试中心农业农村部农产品及加工品质量监督检验测试中心(大庆))

高性能汽车的飞速发展对车用汽油的抗爆性和清洁性提出了更高的要求,在汽油中加入抗爆剂可以提高汽油的辛烷值,但是这些抗爆剂在使用过程中会危害人体健康,并对环境造成污染,因此被许多国家严禁使用。正构烷烃辛烷值很低,将正构烷烃异构化可以得到理想的汽油组分。目前对C7以上烷烃异构化催化剂的研究还处于试验阶段,将C7以上烷烃异构化实现工业化具有重要现实意义,因此研制高效的长链烷烃异构化催化剂已成为石油化工行业的一个焦点问题。

金属有机框架材料(MOFs)拥有较大的比表面积,是一种非常优异的载体,广泛应用于催化领域,但是在异构化领域的应用相对较少,因此具有很大的研究潜质。MIL-101(Cr)由法国Ferey课题组于2005年首次报道合成[1],因其具有独特的孔结构、高比表面积和高孔隙率而受到广泛关注,而且其特有的双孔径结构对异构化反应将会产生独特的择形催化作用。但是MIL-101(Cr)自身的酸性活性位点较少,限制了其在催化领域的应用。Keggin结构的杂多酸阴离子通式为[XM12O40]n-(X为中心原子,M为配原子),结构上具有Td对称性,中心原子与周围4个O原子呈四面体配位,配原子与周围6个O原子呈八面体配位,因其热稳定好、酸性强、设备腐蚀性小、无污染等特性被广泛应用到异构化领域[2-4]。近年来,许多研究人员已成功将高效、清洁的杂多酸引入到MIL-101(Cr)中,从而可以有效提高MIL-101(Cr)的酸性[5-8]。研究表明,杂多酸催化烷烃异构化的转化率与杂多酸的酸强度呈正相关关系,磷钨酸(PTA)因其较强的酸性已在该领域得到广泛的研究和应用[9]。

近年来,大量研究报道了含有贵金属Pt的催化剂在烷烃异构化反应中应用,与非贵金属催化剂的性能相比,含有贵金属Pt的催化剂催化异构化反应的性能更佳,显示了其优异的异构化应用前景[10-12]。因此,将Pt作为活性组分应用于庚烷异构化反应中是一种理想的选择,且H2PtCl6在H2气氛中200 ℃即可被还原,还原反应结束后无需降温即可直接进行异构化反应,大大减少了反应所需的时间,可显著提高催化效率。

本研究使用磷钨酸对MIL-101(Cr)进行改性,并采用浸渍法制备出不同磷钨酸掺杂量的0.4%Pt/xPTA-MIL-101(Cr)催化剂,以正庚烷异构化为探针反应,研究磷钨酸掺杂量和反应温度对其催化异构化反应性能的影响。

1 实 验

1.1 原 料

九水硝酸铬[Cr(NO3)3·9H2O,质量分数99%]、对苯二甲酸(H2BDC,质量分数大于99.5%)、磷钨酸(H3PW12O40·xH2O,分析纯)、六水氯铂酸(H2PtCl6·6H2O,质量分数大于37.5%)、无水乙醇(C2H5OH,质量分数95%)、正庚烷(C7H16,分析纯),均购自天津市大茂化学试剂厂。

1.2 催化剂的合成

采用水热法合成MIL-101(Cr)(MIL指拉瓦锡材料研究所,数字代表制备的序号,分子式为Cr3O(OH)(H2O)2(C8H4O4)3)[13],具体为:将H2BDC(2.08 g)、Cr(NO3)3·9H2O(5 g)和磷钨酸加入到50 mL去离子水中,室温下搅拌20 min直至完全溶解,然后放入100 mL的反应釜中,在220 ℃下加热18 h;待反应釜冷却到室温,先用砂芯漏斗对反应产物进行过滤,然后离心洗涤直至母液为无色透明;再将制得的样品溶解于乙醇中,在80 ℃下真空干燥24 h,即可得到PTA-MIL-101(Cr)材料。根据磷钨酸掺杂量的不同,将所得到的样品命名为xPTA-MIL-101(Cr)(x为20%,30%,40%),其中x表示磷钨酸的质量分数,无磷钨酸时记为MIL-101(Cr)。

采用浸渍法制备0.4%Pt/xPTA-MIL-101(Cr)。首先将一定量的H2PtCl6·6H2O和0.5 g的xPTA-MIL-101(Cr)溶解在20 mL去离子水中,室温下搅拌24 h后,在80 ℃下真空干燥24 h,最终得到0.4%Pt/xPTA-MIL-101(Cr)催化剂,无磷钨酸的催化剂记为0.4%Pt/MIL-101(Cr)。

1.3 样品表征方法及仪器

样品的X射线衍射(XRD)表征在日本理学株式会社生产的D/Max-2200型X射线衍射仪上进行,测定样品的物相,采用铜靶Kα(λ=0.141 5 nm)射线照射样品粉末,扫描速率设置为2(o)/min,扫描范围为5°~20°。样品的傅里叶变换红外光谱(FT-IR)表征在美国Thermo Nicolet公司生产的Nicolet iS10型光谱仪上进行,使用KBr压片,测量范围500~2 000 cm-1。N2吸附-脱附表征在美国Micromeritics仪器公司生产的ASAP-2020型吸附仪上进行,将样品在真空条件下干燥4 h,然后在液氮下通过N2物理吸附法测定,通过BET法计算样品的比表面积,通过BJH法计算样品的孔体积。样品的扫描电镜(SEM)表征采用德国Zeiss公司生产的SIGMA型扫描电子显微镜。样品的透射电镜(TEM)表征采用美国FEI公司生产的FEI TECNAI F30型透射电子显微镜。采用日本岛津公司生产的XRF-1800型X射线荧光(XRF)光谱仪对样品中的元素进行定量分析。样品中质子酸量的测定采用酸碱滴定法。样品的热稳定性通过热重分析(TG)法测定,采用SDT Q600T热重分析仪,所有样品均在N2气氛中以10 ℃/min的速率从室温升至700 ℃。

1.4 催化剂性能评价

在自组装的反应管内径为6 mm的常压固定床反应器内进行正庚烷异构化反应。将0.2 g催化剂置于反应管中,在临氢条件下将催化剂床层温度以2 ℃/min的速率程序升温到200 ℃,还原5 h,再使用SZB-1双柱塞微量计量泵将正庚烷注入反应器进行催化反应。反应产物通过GC-7980A气相色谱仪进行分析,以正庚烷转化率、异庚烷选择性及异庚烷收率作为催化剂性能评价指标。

2 结果与讨论

2.1 催化剂的表征

2.1.1 XRD

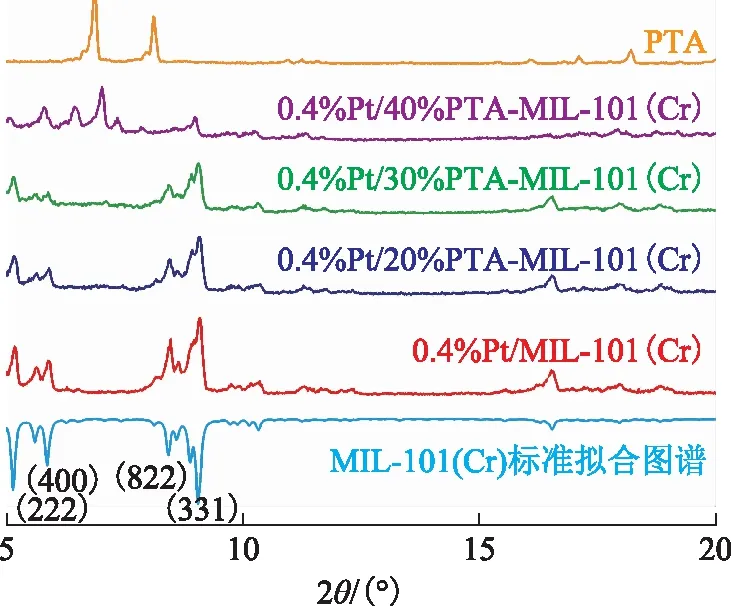

图1为不同磷钨酸掺杂量的0.4%Pt/xPTA-MIL-101(Cr)样品的XRD图谱。由图1可见,当磷钨酸质量分数为0~30%时,样品的XRD谱图的特征衍射峰与标准拟合谱图基本一致,均在2θ为5.22°,5.88°,8.48°,9.10°处出现4个明显的特征衍射峰,分别对应于MIL-101(Cr)的(222),(400),(822),(331)晶面[13-14],说明成功制备出了MIL-101(Cr)材料,且掺杂磷钨酸后,并没有破坏MIL-101(Cr)的类沸石立方结构。所有0.4%Pt/xPTA-MIL-101(Cr)样品在2θ为17.5°处均未出现明显的对苯二甲酸的特征峰,说明所得的催化剂较为纯净,未反应的对苯二甲酸被成功去除。随着磷钨酸掺杂量的增加,MIL-101(Cr)对应的特征衍射峰的强度逐渐降低,这是由于随着磷钨酸掺杂量的不断增加,MIL-101(Cr)的质量分数不断下降,从而造成MIL-101(Cr)的特征衍射峰强度降低。由图1还可以看出,当磷钨酸质量分数为40%时,样品的衍射峰与其他0.4%Pt/xPTA-MIL-101(Cr)样品相比发生了明显的变化,表明过高的磷钨酸掺杂量将导致杂晶相的生成。

图1 催化剂样品的XRD图谱

2.1.2 FT-IR

辣椒干燥后品质检验按照国家行业标准[11]及相关文献[13]对其色泽、外形、气味等进行评分,采用综合加权评分法计分。由6人组成评分小组进行品质评价,取其平均分。辣椒品质评价方法如表1所示。

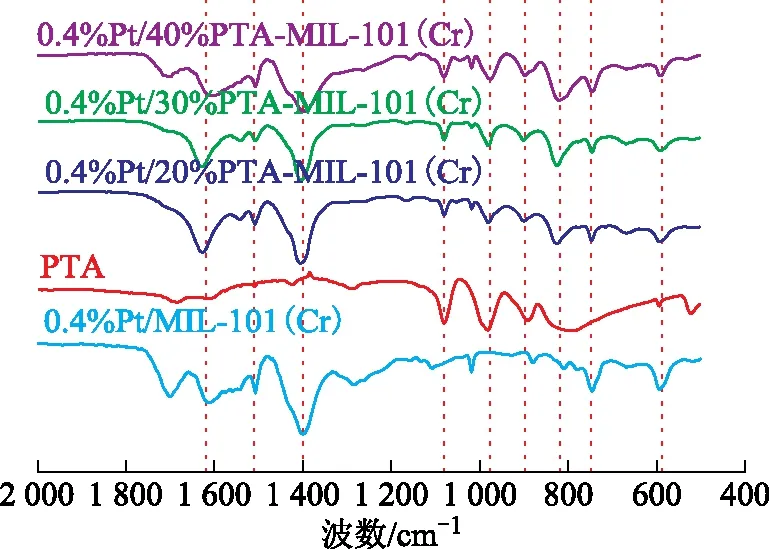

图2 催化剂样品的FT-IR图谱

2.1.3 N2吸附-脱附

图3为不同磷钨酸掺杂量的0.4%Pt/xPTA-MIL-101(Cr)样品的N2吸附-脱附等温线以及孔径分布。图3(a)中的曲线均具有明显的H4型滞后环及Langmuir Ⅰ型和Ⅳ型吸附等温线特征,说明所合成的样品是一种含微孔与介孔的复合材料。各样品在相对压力(p/p0)约为0.1和0.2处出现了两次吸收,这是因为MIL-101(Cr)具有两种孔径[18],同时说明试验成功制备出了MIL-101(Cr)材料;掺杂磷钨酸后并没有破坏MIL-101(Cr)的骨架结构,与XRD表征结果一致。随着磷钨酸掺杂量的增加,样品的氮吸附量明显下降,这可能是由于随着磷钨酸掺杂量的增加,MIL-101(Cr)更多的孔腔被磷钨酸占据。从图3(b)样品的孔径分布可见:所合成的0.4%Pt/xPTA-MIL-101(Cr)样品均具有两种孔道,最可几孔径分别为1.54 nm和2.51 nm,进一步证明该样品是一种微孔与介孔的多级孔材料;随着磷钨酸掺杂量的增加,孔径分布的峰强度越来越小,说明该孔径的孔道数量不断下降,进而可证明磷钨酸被封装于微介孔准球形笼中。

图3 催化剂样品的N2吸附-脱附等温线及孔径分布

不同磷钨酸掺杂量的0.4%Pt/xPTA-MIL-101(Cr)样品的比表面积和孔体积如表1所示。从表1可以看出,随着磷钨酸掺杂量的增加,样品的比表面积和孔体积明显降低,这也是因为随着磷钨酸掺杂量的增加,MIL-101(Cr)中更多的孔腔被磷钨酸占据。

2.1.4 SEM和TEM

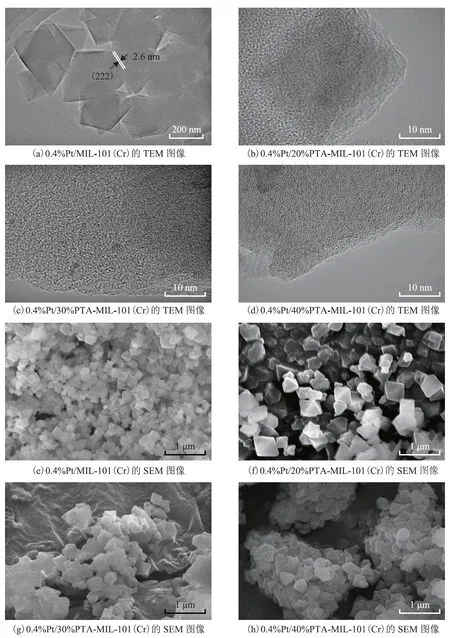

图4为不同磷钨酸掺杂量的0.4%Pt/xPTA-MIL-101(Cr)样品的TEM和SEM图像。从图4可以看出,所合成的样品为典型的正八面体结构[19]。图4(a)和(b)可见清晰的晶格条纹,证明所合成的0.4%Pt/MIL-101(Cr)和0.4%Pt/20%PTA-MIL-101(Cr)样品的有序度较高,随着磷钨酸掺杂量的增加,TEM图像中的样品晶格条纹越来越模糊[图4(c)和(d)],但依然可见样品的晶格条纹,说明掺杂磷钨酸后并未破坏MIL-101(Cr)的骨架结构,这与XRD、N2吸附-脱附表征结果一致。从图4(a)可知晶格间距为2.6 nm,对应于MIL-101(Cr)的(222)晶面[20]。从图4(e)~(h)可以看出,掺杂磷钨酸后,与0.4%Pt/MIL-101(Cr)样品相比,0.4%Pt%/xPTA-MIL-101(Cr)样品均发生了一定的聚集。但在图4(a)~(d)中,并未观察到磷钨酸团聚在MIL-101(Cr)的表面,说明磷钨酸成功进入MIL-101(Cr)的微介孔准球形笼中。在图4(b)~(d)中没有发现明显的金属粒子团聚现象,说明Pt粒子在MIL-101(Cr)中具有良好的分散性。

图4 催化剂样品的TEM和SEM图像

2.1.5 XRF及酸碱滴定结果

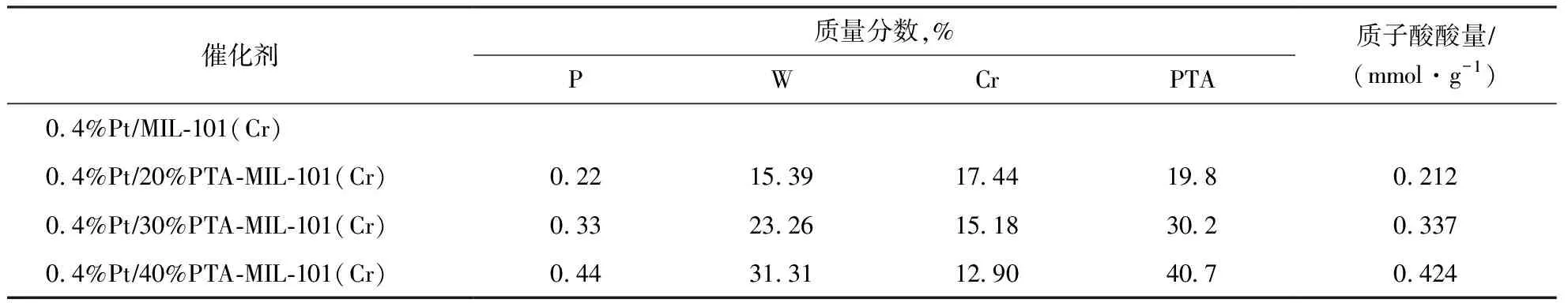

0.4%Pt/xPTA-MIL-101(Cr)样品中P,W,Cr 3种元素的含量以及质子酸的酸量如表2所示。从表2可以看出,随着磷钨酸掺杂量的增加,Cr元素含量逐渐降低,质子酸酸量逐渐增加。通过计算可以确定样品中P/W摩尔比约为1∶12,与典型的Keggin结构的P/W摩尔比一致,表明磷钨酸掺杂到MIL-101(Cr)后仍能保持其Keggin结构,并不会影响磷钨酸的酸性,其在MIL-101(Cr)的微介孔准球形笼中可为催化反应提供良好的酸性环境,这与XRD和FT-IR表征结果一致。

表2 催化剂样品的元素组成及质子酸酸量

2.1.6 TGA

图5 催化剂样品的TG曲线

2.2 催化剂性能评价

2.2.1 磷钨酸掺杂量对催化剂性能的影响

以正庚烷为原料,在反应温度260 ℃、质量空速6.8 h-1的条件下,考察磷钨酸掺杂量对催化剂性能的影响,结果见图6。从图6可以看出,Pt/MIL-101(Cr)催化剂的催化活性较低,而掺杂磷钨酸后,催化剂的性能明显提高。这是由于异构化反应需要在一定的酸性环境下进行,而MIL-101(Cr)自身的酸性位点较少,引入磷钨酸可增加催化剂的酸性位点,从而保证了脱氢的烷烃分子可迅速发生质子化和重排异构。从图6还可以看出:当磷钨酸掺杂量(w)在0~30%时,随着磷钨酸掺杂量的增加,正庚烷转化率和异庚烷选择性均逐渐增加;在磷钨酸掺杂量(w)为30%时,正庚烷转化率和异庚烷选择性达到最佳,分别为69.1%和93.7%,异庚烷的收率为64.7%;当磷钨酸掺杂量继续增加时,正庚烷转化率和异庚烷选择性呈下降趋势。这很可能是因为当磷钨酸掺杂量(w)为30%时,催化剂上金属位点与酸性位点数目恰好达到最佳匹配,在酸性位点生成的碳正离子可及时脱附并在金属位点上发生加氢反应[21-24];当磷钨酸掺杂量(w)低于30%时,催化剂上的酸性位点比金属位点少,磷钨酸掺杂量的增加可以促进金属位点与酸性位点的匹配,有利于烷烃异构化反应的进行;但当磷钨酸掺杂量(w)为40%时,磷钨酸会严重堵塞MIL-101(Cr)的孔腔,降低催化剂的比表面积,打破了金属位点与酸性位点数目的合理匹配,使裂解反应加剧,因此正庚烷转化率与异庚烷选择性明显降低。

图6 磷钨酸掺杂量对催化剂正庚烷异构化性能的影响

此外,将磷钨酸和PTA/MIL-101(Cr)催化剂应用于正庚烷异构化反应。结果表明,磷钨酸和PTA/MIL-101(Cr)催化剂对正庚烷异构化反应均没有催化活性,这是由于PTA和PTA/MIL-101(Cr)催化剂缺少金属活性位点,无法进行加氢、脱氢反应,也就无法进行异构化反应。将Pt/MIL-101(Cr)、PTA/MIL-101(Cr)与0.4%Pt/xPTA-MIL-101(Cr)(x为0,20%,30%,40%)催化剂进行对比可以发现,正庚烷进行异构化反应同时需要金属位点和酸性位点,二者缺一不可,当金属位点与酸性位点数目达到最佳匹配状态时,催化剂的催化性能最佳。

2.2.2 反应温度对催化剂性能的影响

以正庚烷为原料,在质量空速为6.8 h-1的条件下,考察反应温度在220~300 ℃范围对0.4%Pt/30%PTA-MIL-101(Cr)催化剂性能的影响,结果见图7。从图7可以看出:当反应温度为220 ℃时,正庚烷转化率和异庚烷选择性均较低,仅分别为26.3%和53.9%;在反应温度不高于260 ℃时,随着反应温度的升高,正庚烷转化率和异庚烷选择性均逐渐增加,即异庚烷的收率逐渐增加。这是由于在催化反应中,只有达到一定的反应温度时才能活化反应物,随着反应温度的提高,活化分子的数量增加,反应物的有效碰撞次数增加,有利于反应的进行。在反应温度为260 ℃时,正庚烷转化率和异庚烷选择性均达到最佳,分别为69.1%和93.7%,此时异庚烷的收率为64.7%;但当反应温度继续增加时,正庚烷转化率和异庚烷选择性均逐渐降低,即异庚烷的收率逐渐降低。这是由于正庚烷异构化反应为放热反应,根据热力学平衡可知,反应温度升高,会抑制异构化反应,促进吸热的裂解反应发生,但裂解反应发生在较高温度时还会在催化剂表面产生过多的积炭而使其活性下降,造成正庚烷的转化率降低;此外,过高的反应温度也会导致0.4%Pt/30%PTA-MIL-101(Cr)的骨架结构发生坍塌,从而进一步使正庚烷转化率和异庚烷选择性降低。因此,当温度高于260 ℃时,正庚烷的转化率和异庚烷的选择性均明显降低。

图7 反应温度对0.4%Pt/30%PTA-MIL-101(Cr)正庚烷异构化性能的影响

表3为不同反应温度下,正庚烷在0.4%Pt/30%PTA-MIL-101(Cr)催化剂上进行异构化反应的产物分布情况。从表3可以看出,正庚烷异构化产物主要为2-甲基己烷(2-MH)、3-甲基己烷(3-MH)和多支异构体(DMP),其中2-甲基己烷与3-甲基己烷的含量接近,这主要与正庚烷脱氢过程有关[25]。由于正庚烷分子中不同仲碳原子的热力学性质相似,因此生成2-庚基自由基、3-庚基自由基、4-庚基自由基的概率近似相等;由于伯碳原子C—H键比仲碳原子C—H键更难发生均裂,2-庚基自由基脱氢后主要生成2-庚烯;3-庚基自由基脱氢后生成2-庚烯和3-庚烯的概率近似相等;4-庚基自由基脱氢后只有唯一的产物3-庚烯,所以生成2-甲基己烷与3-甲基己烷的含量近似相等。反应产物中,多支链异构体含量最高,随着反应温度的升高,多支链异构体的含量先增加后降低。当反应温度为260 ℃时,多支链异构体质量分数达28.2%,且在该反应温度下,正庚烷转化率和异庚烷选择性也达到最佳值,分别为69.1%和93.7%。所以0.4%Pt/30%PTA-MIL-101(Cr)催化剂用于正庚烷异构化反应可得到较高辛烷值的汽油组分,具有良好的应用前景。

表3 反应温度对0.4%Pt/30%PTA-MIL-101(Cr)催化剂上正庚烷异构化反应产物分布的影响 w,%

裂解产物主要为C3和C4,并没有C7以上的产物生成,说明正庚烷异构化反应是按照单分子反应机理进行的[21]。

3 结 论

将磷钨酸、Pt金属粒子成功引入到MIL-101(Cr)中,制备了一系列磷钨酸掺杂量不同的0.4%Pt/xPTA-MIL-101(Cr)催化剂。掺杂磷钨酸后,MIL-101(Cr)的骨架结构并未被破坏,仍具有典型的正八面体结构。制备的催化剂具有较大的比表面积、规整的孔道以及较高的热稳定性,0.4%Pt/30%PTA-MIL-101(Cr)样品比表面积可高达1 437.1 m2/g;掺杂后的磷钨酸仍可保持其Keggin结构,在MIL-101(Cr)的微介孔准球形笼中可为催化反应提供良好的酸性环境;金属粒子在MIL-101(Cr)中具有良好的分散性。以正庚烷异构化反应为探针,研究了磷钨酸掺杂量、反应温度对Pt/PTA-MIL-101(Cr)催化正庚烷异构化反应性能的影响。当磷钨酸掺杂量(w)为30%、反应温度为260 ℃时,0.4%Pt/30%PTA-MIL-101(Cr)催化剂的性能最佳。此时,催化剂的酸性位点与金属位点的匹配度最适宜催化正庚烷异构化反应,正庚烷转化率与异庚烷选择性可分别达到69.1%和93.7%。本研究首次以MOFs为载体制备正庚烷异构化催化剂,拓宽了MOFs的应用范围,同时也为MOFs材料在正庚烷异构化反应中的应用提供了理论依据和技术支持。