利用润滑油加氢处理装置增产-35号低凝柴油的工业实践

辛丁业,尹 宏,娄 城,教 震

(中石油克拉玛依石化有限责任公司,新疆 克拉玛依 834003)

近年来,随着国家产业结构调整,国内大型炼化一体化项目陆续开工投产,导致国内成品油产能特别是柴油产能出现明显过剩,出口压力较大[1]。在此背景下,国内多数燃料油型炼油厂主要通过降低柴汽比的方式来适应成品油市场需求,提高炼油厂经济效益。但是,受新能源汽车发展提速、新冠疫情、出行方式转变等因素影响,国内汽油消费呈现下降态势已不可避免,常规的燃料油型炼油厂将面临越来越大的转型压力[2]。

中国地域辽阔、南北纬度差异大,黑龙江、吉林、新疆、西藏、青海等地区冬季气候寒冷、冬期时间较长,对低凝柴油的需求较大。目前低凝柴油生产主要通过柴油馏程切轻、添加降凝剂、采用临氢降凝工艺等方案实现。从实际应用情况来看,柴油馏程切轻会导致一定比例的喷气燃料切入柴油,造成较高价值的喷气燃料收率下降,而添加降凝剂只能在有限范围内改善柴油的凝点和冷滤点,降凝剂费用也较高,对于柴油低温性能较差的企业,很难直接采用[3-4]。

面对常规成品油市场萎缩及区域性低凝柴油需求较为旺盛的现状,中石油克拉玛依石化有限责任公司(简称克石化)通过内部资源整合、生产方案及加工流程优化等措施,利用现有润滑油加氢处理装置增产-35号低凝柴油,为企业带来了可观的经济效益。以下就该工业实践情况进行简要分析,以期为同类装置制定提质增效方案提供一定的借鉴。

1 装置概况

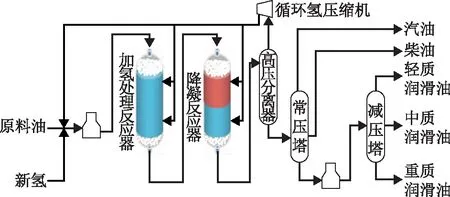

克石化现有润滑油加氢处理装置原设计规模为85 kt/a,主要加工常减压蒸馏装置的润滑油馏分,装置反应部分采用炉前混氢、冷高压分离器流程,分馏部分采用常压分馏塔+减压分馏塔流程。为提高装置各系列润滑油产品的低温性能,克石化于2017年初对该装置进行了扩量改造及反应部分增加降凝段方案的研究,同年委托中国石油工程建设有限公司华东设计分公司进行改造设计,于2018年对装置进行改造施工,同年10月正式投产。装置改造后加工规模为120 kt/a,新增降凝段采用加氢降凝-加氢补充精制工艺,催化剂采用中国石化石油化工科学研究院(简称石科院)开发的临氢降凝催化剂RDW-1及加氢补充精制催化剂RJW-3。改造后的装置原则流程如图1所示。

图1 装置原则流程

2 方案可行性研究

受润滑油质量升级及生产方案优化的影响,该装置投产后生产负荷一直较低。为了更好地发挥装置作用,对利用该装置生产-35号车用低凝柴油的方案进行了实验室评价试验,以探索该路线的可行性。实验室评价试验所用装置与工业装置类似,也采用加氢处理-临氢降凝/加氢补充精制工艺流程。

2.1 试验原料及催化剂

评价试验采用的原料油为1.5 Mt/a柴油加氢改质装置的加氢重柴油,催化剂采用石科院开发的加氢处理催化剂RL-2、临氢降凝催化剂RDW-1以及加氢补充精制催化剂RJW-3。各催化剂的主要理化性质见表1[5-6],评价用原料油的主要性质见表2。

表1 催化剂性质

表2 原料油的主要性质

2.2 试验条件及结果

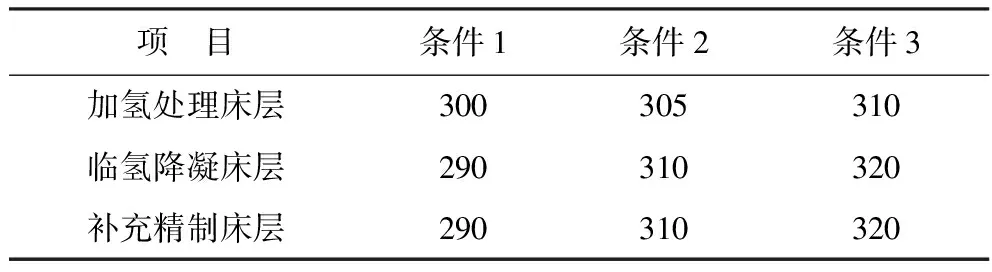

催化剂预硫化后,切换原料油为加氢重柴油,控制反应压力为6.0 MPa、氢油体积比为700、加氢处理反应器体积空速为0.4 h-1、临氢降凝/加氢补充精制反应器体积空速为0.6 h-1/2.0 h-1,考察不同试验条件下加氢重柴油的降凝效果,确定最佳反应温度。反应生成油利用实沸点蒸馏仪切割出小于170 ℃的石脑油馏分,对剩余的柴油馏分进行全面性质分析。各试验条件对应的反应温度见表3,所得柴油馏分的主要性质及与-35号国Ⅵ车用柴油主要指标的对比见表4。

表3 不同评价试验条件的反应温度 ℃

表4 试验所得柴油馏分的主要性质及与-35号国Ⅵ车用柴油主要指标的对比

从表4可以看出:条件2和条件3下得到的柴油馏分的凝点均低于-60 ℃,冷滤点分别达到-39 ℃和-45 ℃,低温性能均满足-35号国Ⅵ车用柴油指标要求;加氢重柴油经加氢处理-临氢降凝/加氢补充精制后,所得柴油馏分的链烷烃和芳烃含量均有所下降,环烷烃含量有所增加,这主要是因为临氢条件下发生了直链烷烃断链反应及芳烃饱和反应所致;条件3下柴油馏分的收率最低,只有88.5%,这主要是因为该条件下加氢处理及临氢降凝反应温度控制较高,导致油品发生了深度裂解反应。综合来看,利用现有120 kt/a润滑油加氢处理装置,采用加氢处理-临氢降凝/加氢补充精制工艺流程增产-35号低凝柴油的方案可行,可以采用条件2(柴油馏分收率为93.3%)进行工业化试生产。

3 工业应用

为使克石化润滑油加氢处理装置具备按低凝柴油方案生产的工艺流程条件,于2020年9—10月对该装置原料流程及产品外送流程进行改造,同年11月组织进行-35号低凝柴油的工业试生产,12月对装置进行了标定。

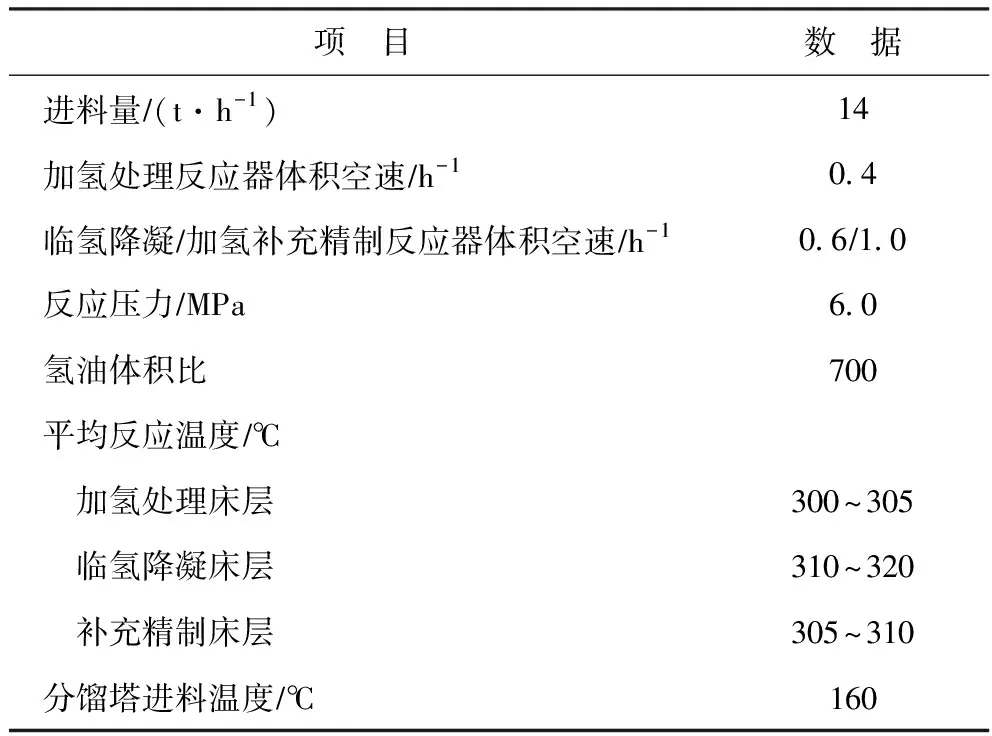

3.1 工业试生产的工艺条件及降凝效果

表5给出了低凝柴油试生产期间的工艺条件,图2 给出了试生产期间的原料和产品的凝点及冷滤点变化情况。从试生产情况来看,在加工量为14 t/h、反应器入口压力为6.0 MPa、氢油体积比为700、加氢处理床层平均温度为300~305 ℃、临氢降凝床层平均温度为310~320 ℃、补充精制床层平均温度为305~310 ℃的条件下,产品柴油凝点均低于-47 ℃,冷滤点均低于-30 ℃,低温性能均可满足GB 19147—2016对-35号柴油的质量要求。

表5 低凝柴油试生产工艺条件

图2 试生产期间原料及产品的凝点和冷滤点的变化

3.2 装置标定

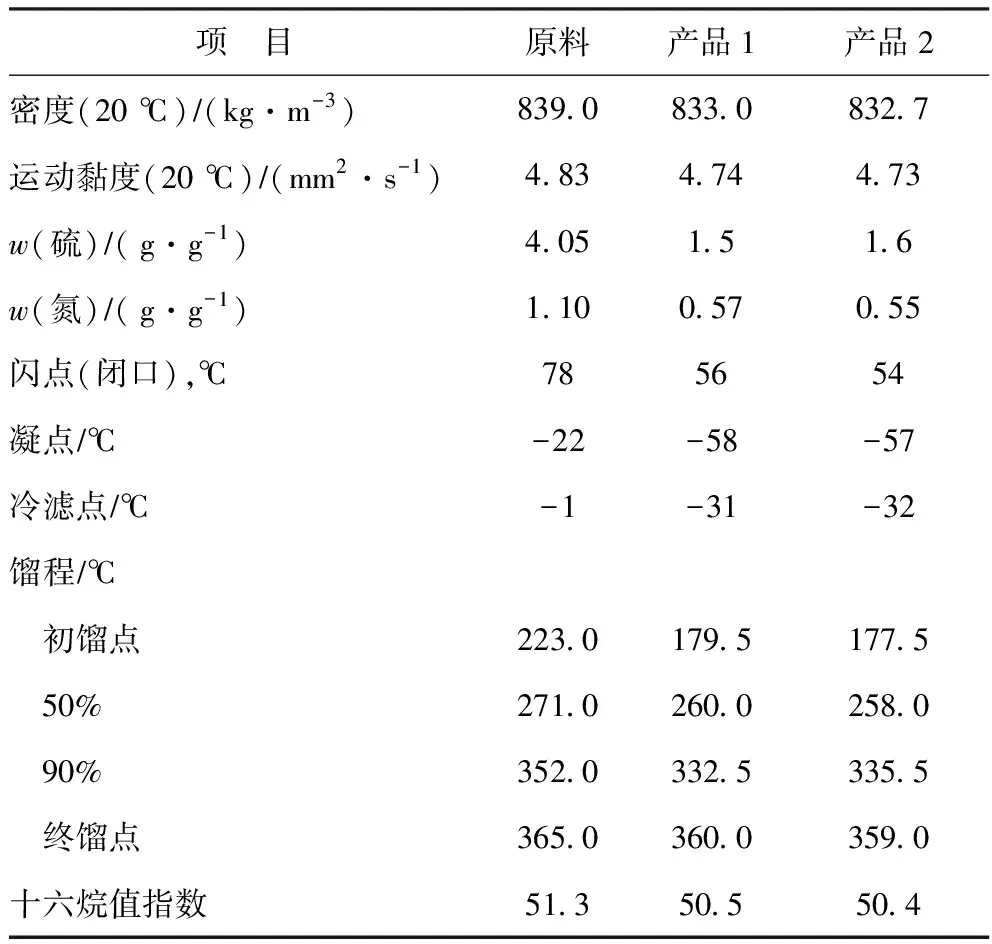

装置标定期间的主要工艺条件为:加工量16 t/h,反应器入口压力6.0 MPa,氢油体积比700;加氢处理反应器体积空速0.4 h-1,床层平均温度315 ℃;临氢降凝反应器体积空速0.6 h-1,床层平均温度310 ℃;补充精制反应器体积空速1.0 h-1,床层平均温度305 ℃。标定期间原料及产品的性质见表6。标定期间共取两组产品,分别计作产品1和产品2。由表6可见:原料密度(20 ℃)为839.0 kg/m3,凝点为-22 ℃,冷滤点为-1 ℃,十六烷值指数为51.3;临氢降凝后,产品柴油的凝点、冷滤点相较原料油均大幅降低,其中凝点由-22 ℃最低降至-58 ℃,冷滤点由-1 ℃最低降至-32 ℃;临氢降凝后,产品的密度、运动黏度、闪点、十六烷值指数均呈现不同程度下降,这主要是因为临氢降凝过程会将油品中的直链烷烃和短侧链的异构烷烃裂成小分子烃[4]。

表6 标定期间的原料及产品性质

表7为标定期间装置的物料平衡数据。从表7可以看出:标定期间,低凝柴油收率平均值为90.80%,石脑油收率平均值为7.40%。与实验室评价数据对比,工业装置低凝柴油收率明显低于实验室最优条件下的低凝柴油收率。这主要是因为工业装置反应温度控制较高,临氢降凝反应的苛刻度增加,导致裂解产生的石脑油馏分增加所致。因此在产品低温性能满足指标要求的情况下,可适当降低反应温度以提高低凝柴油收率。

表7 标定期间的物料平衡数据 w,%

4 经济效益分析

该装置按低凝柴油方案生产后,全厂每天可降低0号柴油产量396.8 t,增产-35号低凝柴油360.3 t。按照0号柴油价格为5 845元/t、-35号柴油价格为6 722元/t计算,除去加工成本后,装置每天可新增利润8.08万元。考虑到新疆地区低凝柴油需求主要集中在每年11月至次年3月,推算该装置全年可实际增收约1 210万元,效益提升明显。

5 结 论

(1)以柴油加氢改质装置的加氢重柴油为原料,利用润滑油加氢处理装置增产-35号低凝柴油方案可行。

(2)柴油加氢改质装置的加氢重柴油经加氢处理-临氢降凝/加氢补充精制后,低温性质得到明显改善,产品凝点由-22 ℃最低降至-58 ℃,冷滤点由-1 ℃最低降至-32 ℃,可以满足-35号国Ⅵ车用柴油指标要求。

(3)标定结果表明,在加工量为16 t/h、反应压力为6.0 MPa、氢油体积比为700、临氢降凝床层平均温度为310 ℃的条件下,-35号低凝柴油的收率平均值为90.80%。按此推算,全年(每年11月至次年3月)可增产-35号低凝柴油54 kt,增加经济效益约1 210 万元。