基于单相SVPWM技术车载逆变器的设计

张元松,梅建伟,陈俊虎

(湖北汽车工业学院 电气与信息工程学院,湖北 十堰 442002)

目前大多数逆变电源采用SPWM调制技术[1],方法虽然简单,但输出电压谐波含量高,而SVPWM技术有着母线电压利用率高、易于数字化实现、谐波含量低和效率高等诸多优点[2],因此研究并设计采用SVPWM算法的逆变器很有必要。文献[3]中功率主回路采用的是两级式单相隔离型逆变拓扑,由前级的推挽升压、后级的全桥逆变组成,但是两级式电路结构闭环控制对象较多,电路的复杂程度较高、转换效率较低。文献[4]针对采用SPWM调制技术的逆变器直流电压利用率低的问题,提出在调制波内注入3次谐波,使调制度大于1,从而提高电压利用率,但闭环控制时调制度在实时更新方面很难做到调制波和3次谐波的实时同步。因此文中在单相逆变器中使用SVPWM算法,采用全数字化的控制方式制作单级式逆变实验样机,进行开环实验。

1 系统总体设计方案

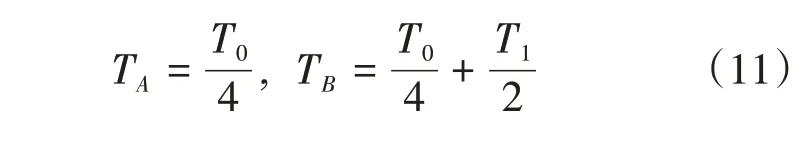

文中研究的是纯正弦波车载逆变器,将车载蓄电池的电压为12V的低压直流电通过单相全桥逆变、工频变压器的升压转换成电压为220V、频率为50Hz的高压交流电。为了满足不同功率车载用电器的使用,逆变器理想输出功率设为2000W,同时过高的THD值会对用电器造成危害,因此按照GB17625.1—2003,THD的值要小于3%。总体的技术要求如表1所示。

表1 总体技术要求

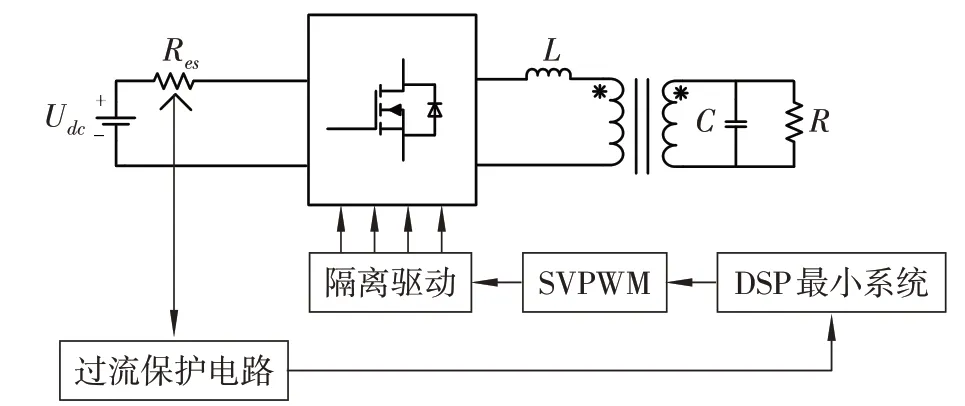

功率主回路采用单级式的拓扑结构:单相全桥逆变电路以TMS320F28335为主控芯片,采用单相SVPWM算法将低压的直流经过逆变、升压、滤波后,最终输出稳定的正弦波。隔离驱动电路是由光耦合IR2010S以及外围电路组成。为了使系统具有自我保护的功能,设计了过流保护电路,当DSP检测到过流信号后关闭驱动脉冲,使主回路处于断路的状态。总体设计结构如图1所示。

图1 总体设计结构图

2 SVPWM空间矢量分析

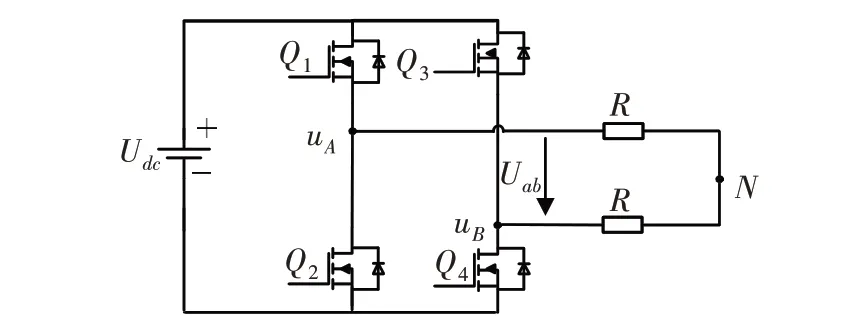

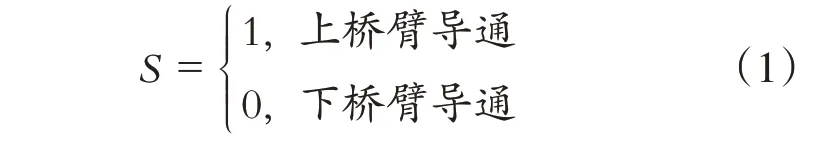

单相全桥逆变器拓扑结构见图2,2组桥臂由4个功率开关管构成。为分析逆变器在不同开关次序下相电压间矢量的关系,定义开关函数S[5]为

图2 单相全桥逆变器拓扑结构图

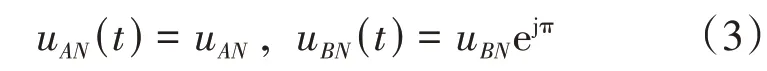

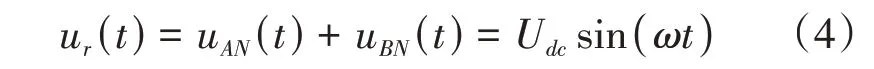

Sa和Sb分别表示a桥臂和b桥臂的导通状态,由于上下桥臂不能同时导通,因此Sa和Sb共有4种组合。设直流母线电压为Udc,相电压为uAN和uBN。单相正弦相电压的瞬时值为

式中:Um为相电压的幅值。电压矢量的表达式为

单相合成的矢量为

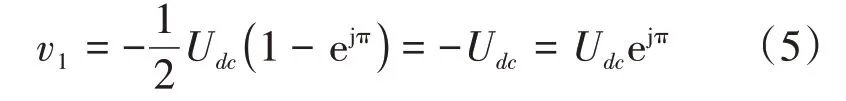

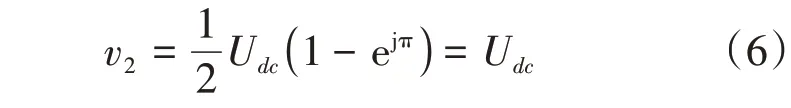

Sa为0且Sb为1时,相电压合成的负电压矢量v1为

Sa为1且Sb为0时,相电压合成的正电压矢量v2为

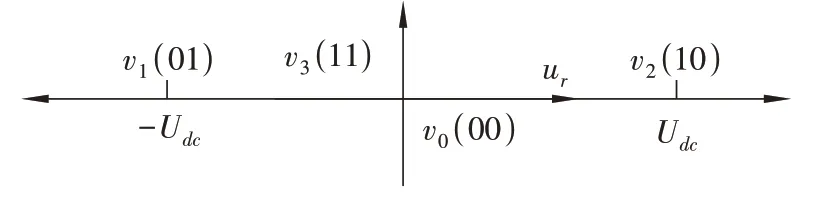

根据式(5)~(6)得到逆变器的4种开关状态及对应的矢量关系如表2所示。由表2可得:单相逆变器输出电压共有4个矢量,分别为2个零矢量和2个非零矢量,其中以v2的方向为参考方向,v1始终和v2相差180°。由式(4)可知:合成的矢量ur在[0,π]时,和v2的方向相同;在[ π,2π]时,和v1方向相同。对应的电压矢量图如图3所示。

图3 单相逆变器电压矢量图

表2 单相逆变器的开关状态及矢量关系

设所期望的电压矢量ur分别位于正半轴和负半轴时,在1个载波周期Ts内,正矢量v2(10)和负矢量v1(01)作用的时间分别为T1和T2,零矢量v0(00)或v3(11)作用的时间为T0。根据伏秒平衡原理,当ur位于正半轴时,对应的矢量作用时间为

当ur位于负半轴时,对应的矢量作用时间为

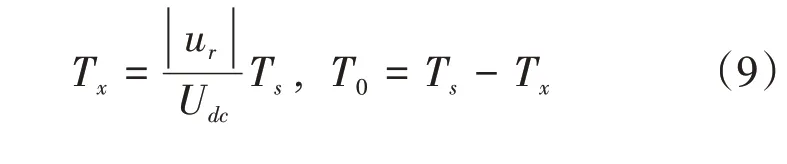

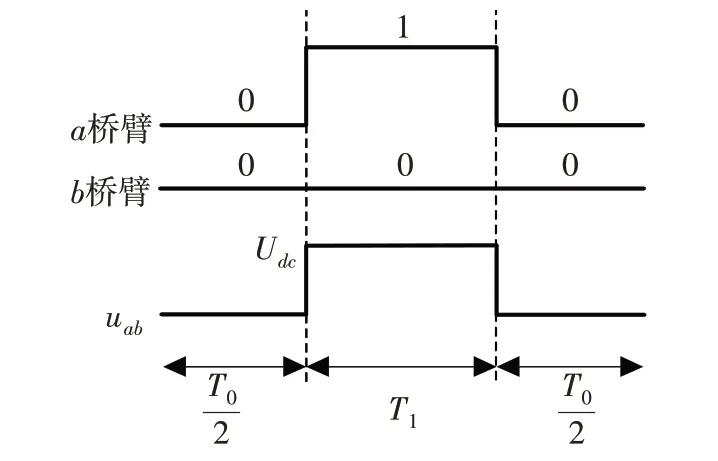

由式(7)~(8)可得:在1个载波周期内,所期望的目标矢量是由1个有效的非零电压矢量v2(10)或v1(01)和零矢量v0(00)或v3(11)的共同作用合成的,2种电压矢量的作用时间分别记作Tx和T0:

3 单相SVPWM算法实现

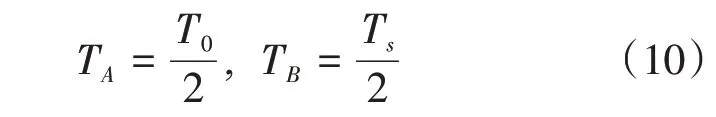

以ur不小于0为例,根据式(9)计算出有效非零电压矢量和零矢量在合成目标矢量时分别作用的时间T1和T0。根据T1和T0取值不同,有2种经典的调制模式,分别为“三段式”和“五段式”[6]。

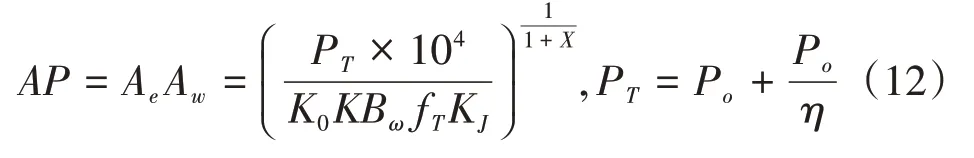

“三段式”开关时序如图4所示:在1个开关周期内,只有a桥臂动作2次,而b桥臂始终只有下管导通,在“三段式”的调制模式下,开关次数较少,开关损耗也随之减少,比较适合大功率逆变电路。其中a桥臂上管导通的时间为T1,即正矢量v2(10)所作用的时间。在使用DSP编写程序时,将计数器设置为增减计数模式,2个比较器的值设置为

图4 “三段式”开关时序图

式中:TA为比较寄存器CMPA的值;TB为比较寄存器CMPB的值。

“五段式”的开关时序如图5所示:在1个开关周期内,每个桥臂都动作了2次,逆变桥输出电压的频率是开关频率的2倍,实现了倍频的效果,有效降低了经过滤波电路后正弦波的谐波含量[7]。同样在使用DSP实现SVPWM算法时,相应的比较器设置为

图5 “五段式”开关时序图

4 硬件电路设计

4.1 功率开关管选型

功率开关管的选型主要考虑其漏极电压、漏极电流、导通电阻等重要参数。直流侧母线电压为12V,考虑1.5 倍的电压裕度,耐压值要大于18V。逆变器额定输出功率为2000W,满载工况下额定电流为167A。同样考虑1.5 倍的电流裕度即250A。其中全桥包含四组开关管,每组采用多个开关管并联的方式,减少开关损耗。综合考虑选用RU40190型号的MOS管,耐压值40V,额定电流190A。

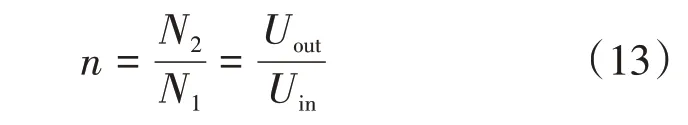

4.2 工频变压器选型

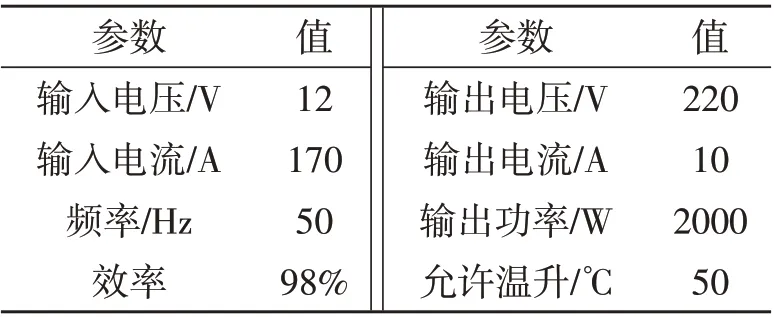

因为环形变压器在绕制线圈时,铜线是均匀的绕制在环形磁芯上,且电磁感应产生的磁场都是闭合的,具有更小的漏磁。同时,在机械特性方面,环形磁芯没有气隙,可以降低磁芯噪声[8]。变压器相关的设计参数见表3。根据表3的设计参数,采用AP法来设计变压器。AP法计算公式为

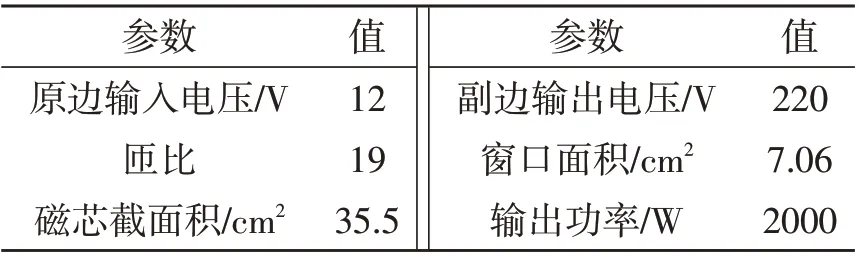

表3 工频变压器设计参数表

式中:Po为额定输出功率;Bω为环形变压器工作磁通密度,取值0.3 T;fT为工频,取值50Hz;K为输出波形系数,输出电压波形为正弦波时取4.44[9];K0为窗口系数,取0.4;X为环形磁芯结构常数,取0.13;环形磁芯在允许温升50℃时,磁芯结构常数KJ取365;PT是总的视在功率。根据参数计算得到PT为4040,AP为244.5。变压器的匝比为计算得n约为19。按电流密度为400A·cm⁻²的标准选择导线[10],文中选用NM-2000VA型的工频变压器,其具体参数如表4所示。

表4 NM-2000VA型工频变压器参数表

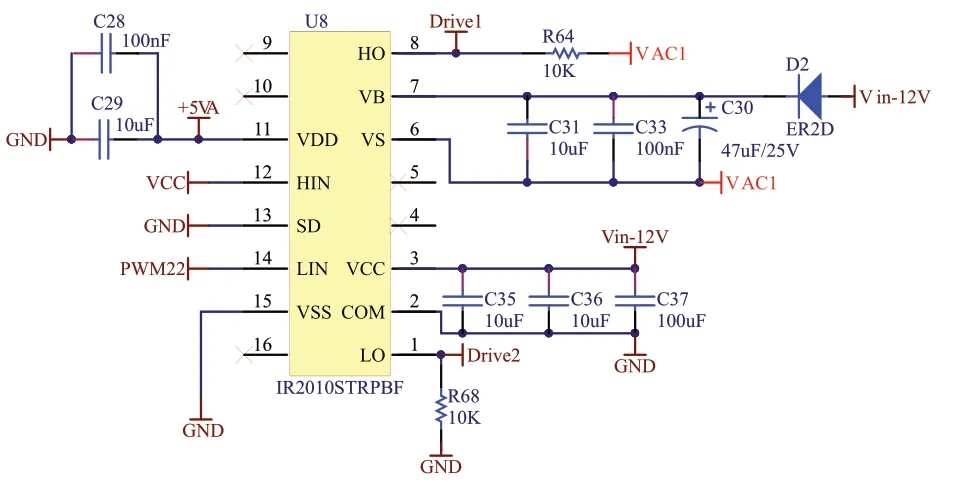

4.3 驱动电路设计

驱动芯片IR2010S能驱动2个开关管同时工作,相应的脉冲驱动电路见图6。图6中C30为自举电容,D2为自举快恢复二极管,C31、C33、C35、C36和C37为滤波电容。自举电容和自举二极管的选取极其重要,自举电容太小,充电期间所存储的电量太小,给MOS管的栅极电容供电不足,导致MOS管无法正常开通[11]。自举电容的选取公式为

图6 PWM驱动电路

式中:Qi为功率开关管充分导通时所需栅极电荷,参考芯片数据手册可知Qi为360nC;Udc为直流输入电压,取12V。计算得C30为8.64 μF。

每组开关管采用6个MOS管并联分流,有利于减少MOS管的开关损耗,减少功率的损失,因此在设计中选用10μF/25V的电解电容作为自举电容。自举二极管的作用是防止高边驱动输出端开通时,高电压回灌到驱动芯片,导致驱动芯片损坏。根据系统性能要求,选用快恢复二极管ER2D作为自举二极管,其正向导通压降为0.5 V,反向恢复的时间为35ns,反向耐压值为60V,满足系统工作要求。

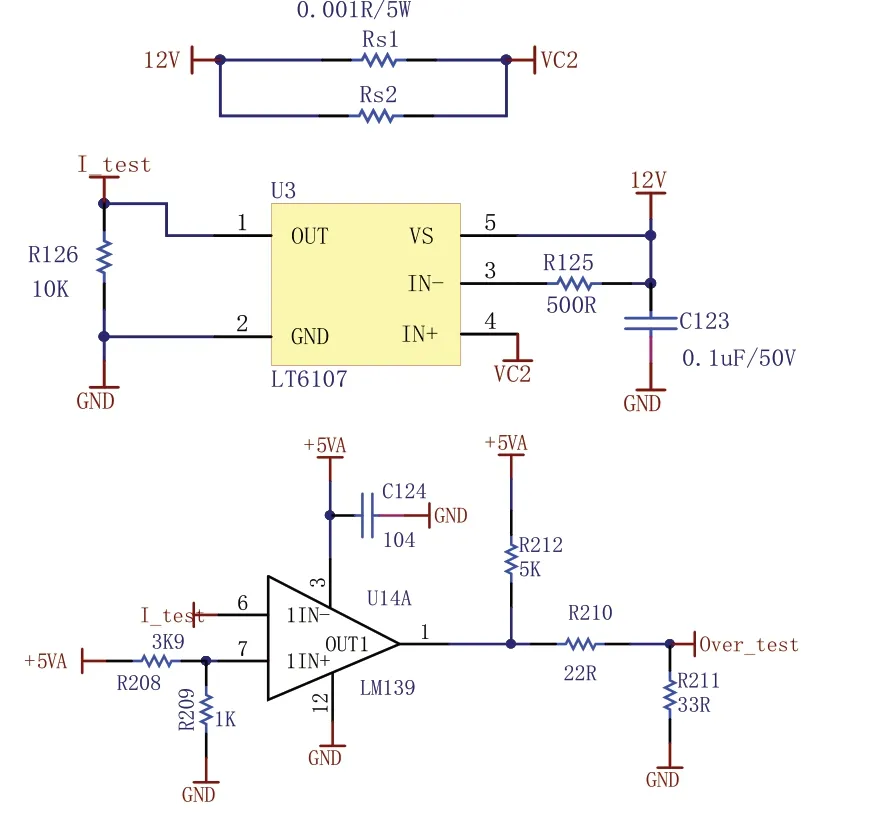

4.4 过流保护电路设计

采用LT6107高端采样芯片,将主回路所采集的电流经过放大后转换成相应的电压,随后与比较器电路中设定的安全参考电压比较,如果采样的电压大于1V(对应的采集电流100A)电压比较器输出低电平,DSP检测到此时IO口的状态,触发错误联防模块,封锁PWM输出,主回路停止工作。具体的保护电路如图7所示。

图7 过流保护电路

5 仿真及实验结果分析

5.1 建模仿真

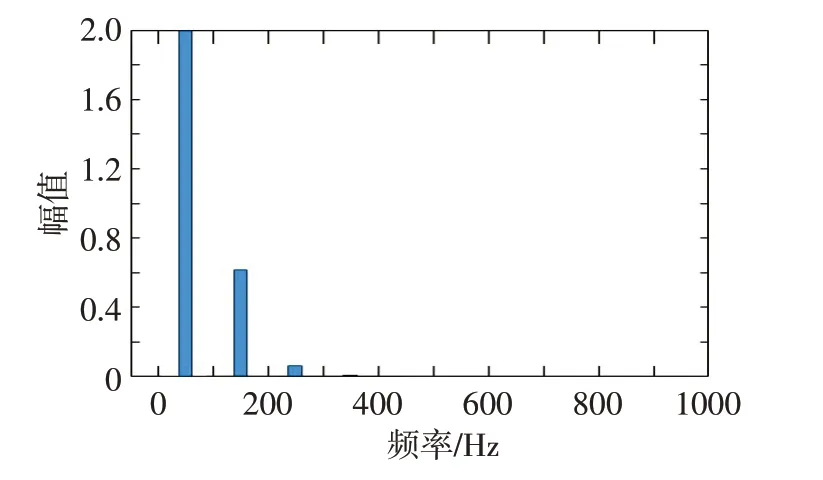

为验证SVPWM算法在单相逆变电路中的可行性,搭建单相SVPWM算法的开环仿真模型。具体仿真硬件参数如下:Udc为12V,滤波电感L为10μH,滤波电容C为5μF,变压器匝比为12∶220,负载R为1000Ω。开关频率为10kHz,采样周期Ts为0.0001s。仿真模型如图8所示。单相SVPWM算法的仿真结果如图9~10所示,在单相SVPWM调制方法下,逆变器的输出电压波形较光滑且正弦度较好。系统稳定后输出电压的谐波含量为0.63%,验证了单相SVPWM调制方法的可行性。

图8 单相逆变器开环仿真模型

图9 逆变器开环输出电压波形

5.2 实验结果及分析

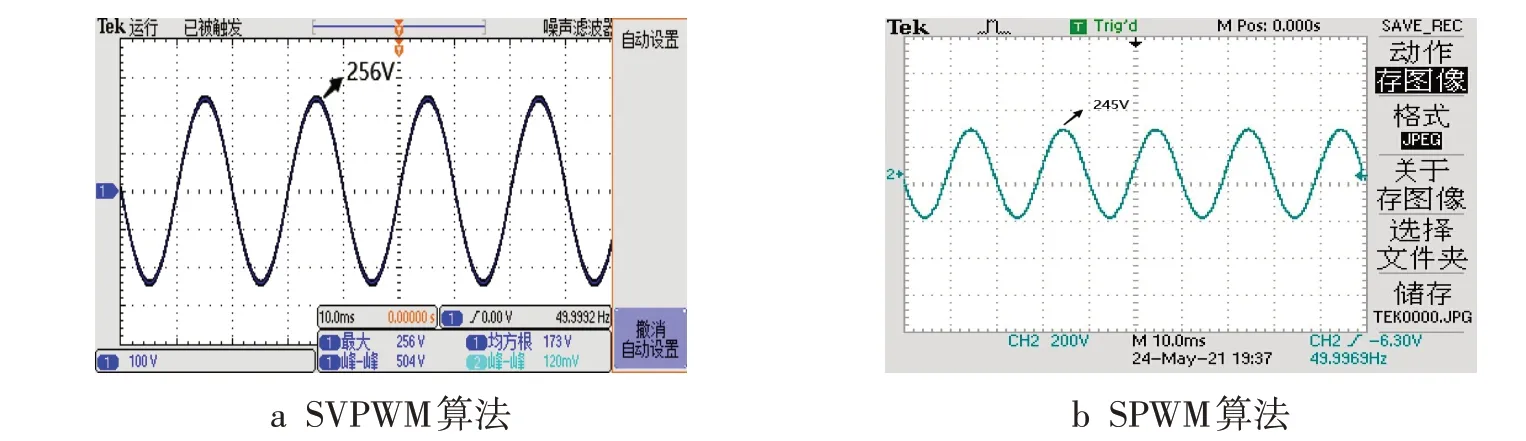

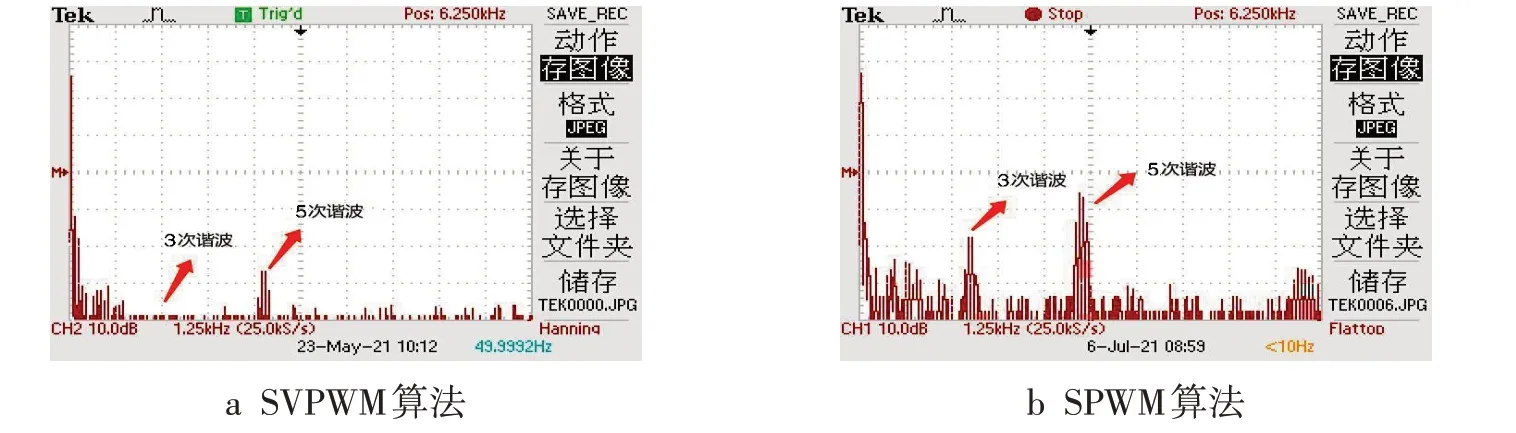

为了验证采用单相SVPWM算法的输出电压比SPWM算法的输出电压利用率高、谐波含量低,进行硬件测试。由于实验条件受限,无大功率电源可供使用且使用蓄电池的风险系数过高,因此只制作了30W的硬件试验平台。实验样机输入电压12V,采用阻性负载,选用TMS320F28335作为主控芯片,单相SVPWM的调制模式采用“五段式”,对应的实验波形如图11~12所示。

图10 输出电压快速傅里叶分析

图11 不同算法的开环输出电压波形

在调制比、输入电压及负载相同的实验条件下,分别采用单相SPWM算法和SVPWM算法进行开环实验,由图11可得:图11a的峰值电压为256V,图11b的峰值为245V,说明SVPWM算法比SPWM算法开关损耗小,电压利用率高;由图12可得:图12a中的3次和5次谐波含量比图12b的要低,说明SVPWM算法比SPWM算法更能抑制电压波形失真,使输出电压的正弦度更好。

图12 不同算法的输出电压FFT分析

6 结论

为解决采用SPWM调制技术的传统逆变器输出电压谐波含量高等问题,将SVPWM算法运用到单相逆变器中并制作了硬件实验平台,采用2种算法进行开环实验,结果表明,采用SVPWM算法逆变器的输出电压谐波含量低且电压利用率高。