商用车后视镜设计与振动分析

倪红星,陈荣创,吴张新

(1.湖北汽车工业学院 新能源汽车关键材料湖北省重点实验室,湖北 十堰 442002;2.东风(十堰)林泓汽车配套件有限公司,湖北 十堰 442002)

国内外车企的研究人员开发了各种新技术以减少后视镜视野盲区,增加驾驶员视野范围。奥迪e-tron和雷克萨斯ES使用电子后视镜,在转弯时自适应调整后视镜,解决了后视镜视野盲区难题[1]。后视影像系统,解决了视觉盲点问题,实现了风阻和油耗的降低[2]。变曲率镜片[3]、镜片加热、后视镜电动调节、防炫目后视镜等后视镜新技术也有利于减少盲区视野[4]。此外,保护膜与防护液可在雨雾天气促进传统后视镜正常工作[5]。徐文强等[6]提出将电子调节设备系统和小广角镜结合使用提高驾驶安全性。在减少后视镜视野盲区的各种手段中,对镜片进行曲率设计是有效且简便的方法。商用车后视镜不仅要视野盲区较小,还要满足振动条件下的强度要求。在镜体(镜片、镜框)的设计中,需要兼顾光学、力学、材料成型等要求。Chu等[7]通过在后视镜壳体上增加凹痕的方式改变了后视镜壳体的气动特征,从而降低了声压级。Olsson等[8]发现,改变后视镜边缘半径、倾斜度等会影响后视镜周围和车辆后方的空气流动。王明军等[9]指出后视镜典型失效主要分为视野调节故障、折叠功能故障、后视镜与车门装配不匹配、外观故障等。Murukesavan等[10]评估了空气动力学对乘用车后视镜几何形状的影响。马沫凯等[11]通过实际测试与有限元模拟相结合的方式,对商用车视野盲区进行了优化。勾玉涛等[12]对后视镜进行了振动失效分析,分析了提高后视镜振动频率的方法,提高了成像的稳定性。郑伟等[13]对后视镜进行了有限元分析,解决了低于1阶固有频率振动量超标的问题。综合现有研究可以发现,目前如何对商用车后视镜镜片、镜框进行结构设计,以及如何对后视镜在振动条件下的强度和寿命进行分析,以满足后视镜生产厂家要求,国内外文献较少介绍。针对这些问题,文中对某商用车后视镜曲率进行了设计,利用CATIA软件对视野范围进行了校核,考虑了镜体框架的安装要求、强度要求和注塑工艺要求,对后视镜镜体进行了结构设计,并利用ANSYS Workbench对镜体的模态和谐响应进行了分析,获得了满足实际工况下寿命要求的商用车后视镜。

1 镜体结构设计

1.1 镜片设计与视野校核

后视镜镜片主要目的是观察有无物体,采用球面镜制作后视镜可得到更大的盲区观察范围。镜片设计主要从镜片外形、镜片曲率、镜片视野3个部分进行设计。镜片曲率半径R计算公式为式中:u为物距,取1750mm;v为像距,取1750mm;ℎ为物体高度,取1800mm;d为目与镜的距离,取200mm;ω为许用视角,取1/3°[14]。根据车企行业规范,镜片曲率一般取50mm的倍数,所以R取350mm,v为195mm。该曲率符合GB15084—2013关于V类后视镜镜片曲率要大于300mm的规定。为防止发生振动时尖锐的镜片与镜框发生碰撞导致镜片碎裂,对镜片边缘轮廓设置0.5mm的圆角。设计出的镜片形状如图1所示。

图1 镜片示意图

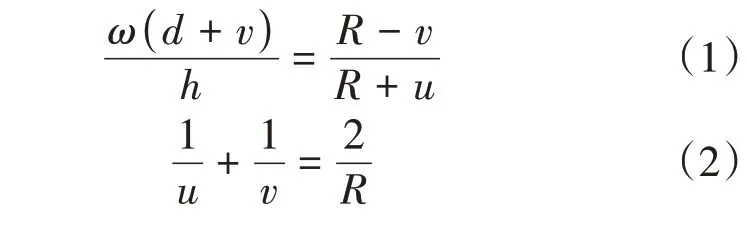

为校核所设计的镜片是否能观察到所需观察的区域,在CATIA软件中绘出卡车简易模型、地面,并导入后视镜镜片进行装配定位。视野校核需要首先确定眼点的位置,眼点位置位于胯点上方635mm处,而胯点由坐姿确定。选取成年人最佳坐姿(图2),A46取90°,H30取325mm,A44取105°,靠背角度与坐垫角度取15°。根据上述步骤最终确定眼点的位置。

图2 眼点示意图

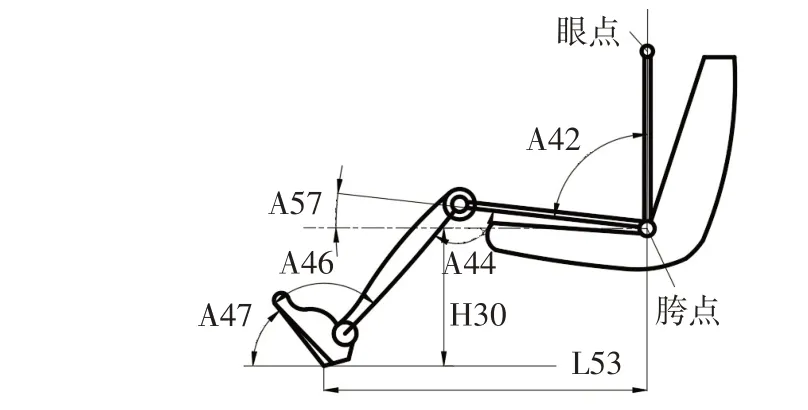

将镜片外边缘轮廓均匀分出40个点用于获取视野区域。在40个点处作镜面法向线,连接眼点与轮廓点,作出40条反射线。将40条反射线连接,获得视野区域。如图3所示,以2个眼点垂直平面为基准,向前绘出长1000mm、宽2000mm的可见区域,向后绘出长1750mm、宽2000mm的区域。图3表示了后视镜与后方视野区域的关系,规定的视野区域被后视镜视野区域包围,所以镜片曲率满足要求。对后视镜镜片进行旋转后观察可知,镜片在安装位置上绕Y轴向外转40°,绕X轴向车头转2°,绕Z轴向上转动12°时,视野范围最大。

图3 后视镜与后方视野区域示意图

1.2 镜框设计

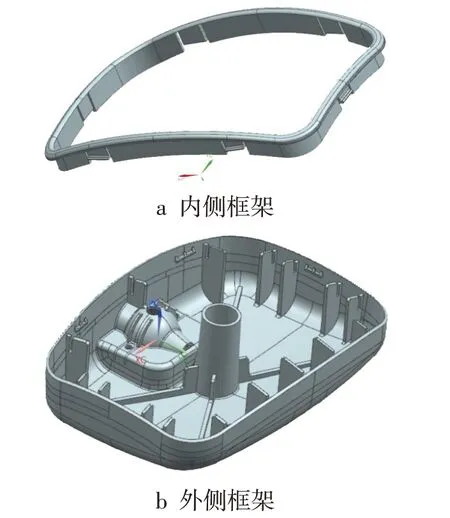

镜框对镜体十分重要,起到防止镜片跌落,固定镜片的重要作用。内侧框架与外侧框架间由卡扣进行连接,上卡扣在外力作用下发生弹性变形,通过导滑面滑动后扣在下口底面上。上下卡扣太厚会难以装配,因此卡扣厚度设计为2mm。为了方便装配,导滑面长为2mm,角度60°。为了节约材料,防止过厚产生的局部收缩造成凹陷,对下卡扣上表面挖梯形槽使卡扣壁厚均匀。内侧框架直壁与镜片边缘的摩擦与尺寸公差设计非常重要。对内侧框架内侧直壁进行1°的拔模处理,使大镜片一侧可进入,小镜片一侧不容易掉出。拔模处理也能使零件注塑时可以轻松取出。设计中同时考虑了侧抽芯机构的位置,使卡扣能顺利成型并取件。卡扣的基准坐标系与外侧框架的坐标系要保持一致,否则卡扣发生倾斜不利于注塑完成后取件。内侧框架如图4a所示。

外侧框架的侧壁加强筋主要起导向定位、增强刚度、承载镜片的作用,所以在加强筋上设计了卡槽与内侧框架下沿配合,方便装配,并使加强筋顶部贴合镜片下表面,更好地承载镜片。加强筋拔模斜度为1°,高度低于外侧框架边缘3mm,顶部和底部圆角可防止应力集中和利于熔料流动填充,分别为5mm与2mm。外侧框架如图4b所示。

图4 后视镜框架图

2 振动分析

2.1 模态分析

根据厂方后视镜振动耐久性能试验要求,后视镜需要在33Hz、加速度45m·s⁻²的工况下进行垂直方向4h、水平(前后、左右)各2h的耐久性能试验,后视镜各部件不能有永久变形、损坏、松动、脱落和镜片位置改变等缺陷;后视镜能在共振频率、加速度为45m·s⁻²时进行垂直方向1h,水平(前后、左右)各0.5 h的耐久性能试验,不发生明显变形。为了分析后视镜装配体在实际工况下的强度,需要先对后视镜装配体进行模态分析,获得固有频率和振型,然后在模态分析结果的基础上计算谐响应。

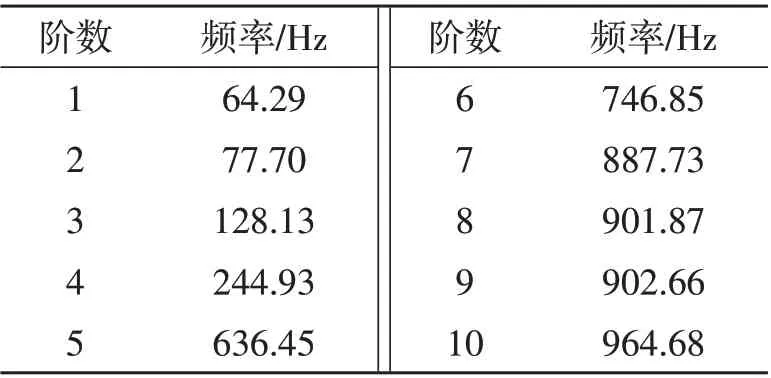

外侧镜框通过球面与球轴连接,设置镜框为ABS塑料,镜片为玻璃材质,球轴为钢。ABS塑料密度为1040kg·m⁻³,弹性模量为2.39×109Pa,泊松比为0.399;玻璃密度为2500kg·m⁻³,弹性模量为6.89×1010Pa,泊松比为0.2;钢的密度为7850kg·m⁻³,弹性模量为2×1011Pa,泊松比为0.3。导入三维模型,对内侧框架接触面进行局部网格细化分,接触区域网格尺寸为1mm,其余区域网格尺寸为5mm。螺栓与外侧框架之间、螺栓与后盖之间、内侧镜框与外侧镜框之间等均设置为摩擦接触。ABS之间的摩擦系数为0.48,ABS与玻璃之间摩擦系数为0.53。后视镜所受振动来源于由球轴传递的汽车运动时所带来的振动,所以对球轴施加固定约束,使其6个自由度均受约束。求解后得到各阶次振动频率如表1所示,可以看出装置1阶模态下共振频率为64Hz,2阶共振频率为78Hz,从5阶开始频率值剧增,在10阶下达到了964.68 Hz。

表1 镜体1~10阶振动频率

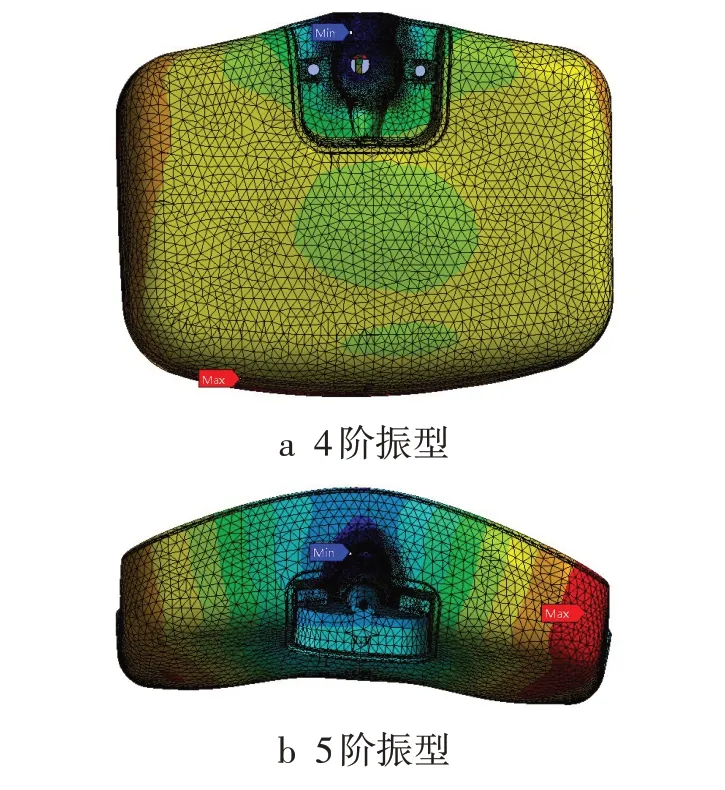

后视镜框架在运动过程中前3阶产生绕3个轴的旋转,4阶表现出拉伸趋势(图5a),5阶振型有弯曲变形趋势(图5b),6阶与9阶在侧壁出现不同程度的翘曲变形趋势,7阶与8阶振型在框架底部出现不同程度的拉伸变形趋势,10阶为拉伸变形趋势。从图5可以看出,变形区域主要集中在外侧框架靠近球槽的垂壁区域、底部加强筋未覆盖到的三角形区域以及远离球槽的两处对角区域。可以通过对这些区域进行结构加强以减小变形。

图5 镜壳振型图

2.2 谐响应分析

根据厂方设计要求,分别在镜体X、Y、Z方向施加加速度为45m·s⁻²的载荷,频率分别为33Hz与64Hz,观察镜体的变形与受力情况。求解频率范围为25~74Hz,共求解50个频率下的结果。

在Z方向上载荷频率为33Hz时分析结果如图6a所示,镜体等效应力最大值为1.85MPa,最大变形为0.038mm。在X方向上载荷频率为33Hz时,等效应力最大值为2.05MPa,最大变形为0.039mm。同理,在Y方向上载荷频率为33Hz时,镜体等效应力最大值为0.28MPa,最大变形为0.01mm。应力较大区域均位于球槽前端的过渡部分、球槽中央圆孔和加强筋的底部,最大等效应力出现的位置是外侧框架(远离球槽)直壁。在Z方向上载荷频率为64Hz时,镜体等效应力最大值为254.41MPa,最大变形为5.54mm。在X方向上载荷频率为64Hz时,镜体等效应力最大值为389MPa,最大变形为8.41mm,如图6b所示。在Y方向上载荷频率为64Hz时,镜体等效应力最大值为36.84MPa,最大变形为0.81mm。应力较大区域均位于球槽与圆柱面过渡圆角处、球槽中央圆孔处及加强筋底部以及球槽前端圆弧过渡处,最大等效应力出现的位置是外侧框架(远离球槽)直壁上。

图6 镜壳在Z方向上加载时的应力图

对比33Hz与64Hz下的2组数据可以发现,镜体装置在承受33Hz、45m·s⁻²的加速度时,等效应力最大值小于ABS屈服强度(50MPa),变形量也较小。而在承受64Hz、45m·s⁻²的加速度时,等效应力最大值超过了ABS屈服强度。说明镜体在共振频率64Hz下结构强度较弱。通过分析确定了后视镜容易产生应力集中的位置是球头圆孔位置、加强筋底部、框架转角处与圆弧过渡区域等。

3 镜体结构优化与寿命校核

3.1 镜体结构优化

为了增加镜体的强度,对镜体进行如下改进:在球槽中央圆孔处加设1个2mm高的圆环形凸台,将加强筋底部圆角增大为2mm;在球槽前端圆角过渡处加设加强筋,在圆柱面两侧加设2mm宽的加强筋;将底面加强筋由4条增加到7条,在球槽侧直壁处增设2条加强筋。改进后的结构见图7。

图7 改进后后视镜外侧框架

对改进后的模型再次进行模态分析,施加加速度为45m·s⁻²的载荷,结果表明,改进后1阶共振频率为76.4 Hz。同样在镜体X、Y、Z方向载荷频率分别为33Hz与76.4 Hz时,进行谐响应分析。

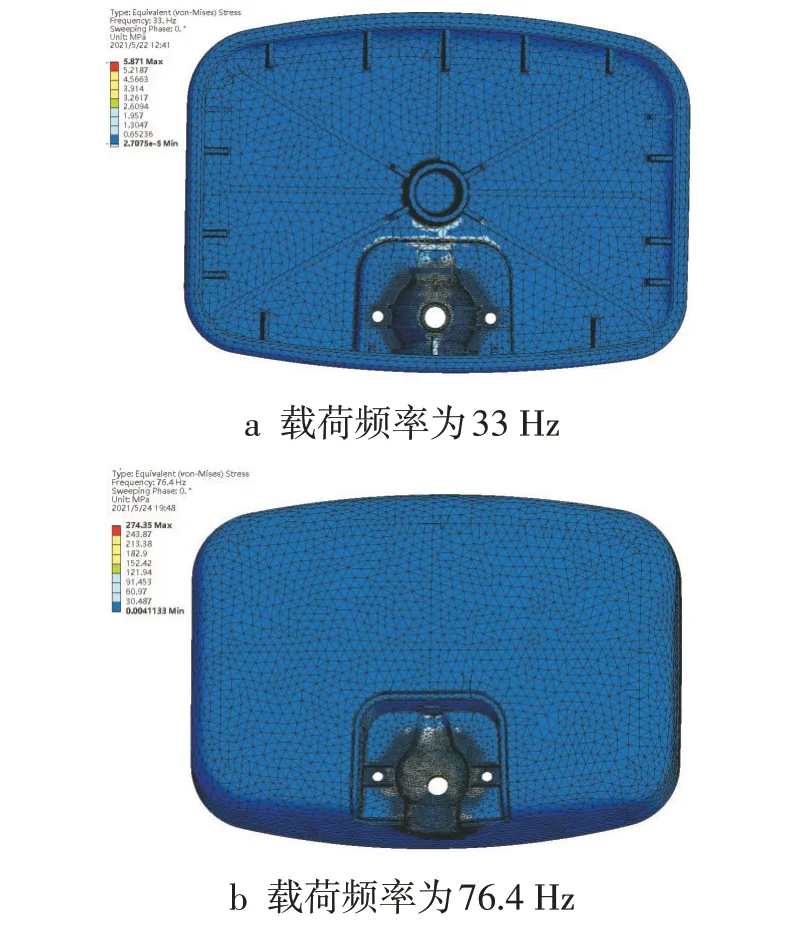

在Z方向上载荷频率为33Hz时,镜体等效应力最大值为5.87MPa,最大变形为0.23mm,如图8a所示。在X方向上载荷频率为33Hz时,镜体等效应力最大值为6.51MPa,最大变形为0.27mm。在Y方向上载荷频率为33Hz时,镜体等效应力最大值为3.03MPa,最大变形为0.01mm。应力较大的区域与改进前相同。在Z方向上载荷频率为76.4 Hz时,镜体等效应力最大值为19.97MPa,最大变形量为0.77mm。在X方向上载荷频率为76.4 Hz时,镜体等效应力最大值为274.35MPa,最大变形量为8.41mm,如图8b所示。在Y方向上载荷频率为76.4 Hz时,镜体等效应力的最大值为7.17MPa,最大变形量为0.07mm。观察最大等效应力(274.35MPa)出现的球销附近的等效应力分布图可以发现,该区域的应力集中发生在很小的区域内,产生应力集中的原因是产生了线与面的尖角接触。分析认为该问题不会在实际工况中出现,而其余位置应力均处于30.49MPa以下。

图8 改进后镜壳在Z方向上加载时的应力图

对比33Hz与76.4 Hz下的2组数据可以发现,镜体的等效应力与变形均处于允许范围内,达到了强度要求。

3.2 寿命校核

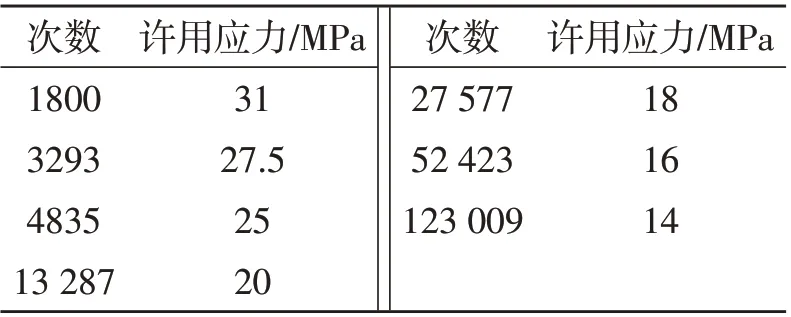

ABS许用应力与寿命之间的关系如表2所示,ABS在31MPa时寿命为1800次。设计中厂方要求在Z方向施加频率为33Hz的振动载荷时,镜体能维持14400次不发生明显损坏,并确保在X方向和Y方向分别施加频率为33Hz的振动载荷时,能维持7200次以上。同样,在74.6 Hz的共振频率下,对应Z方向、X方向、Y方向加载时,镜体可靠工作寿命分别不小于3600次、1800次、1800次。

表2 ABS许用应力与循环次数的关系

在Z方向、X方向、Y方向分别加载频率为33Hz的振动载荷时,最大等效应力分别为5.87MPa、6.50MPa、3.03MPa、在Z方向、X方向、Y方向加载频率为76.4 Hz的振动载荷时,最大等效应力分别为19.97MPa、30.49MPa、7.16MPa。从表2可以看出,3个方向分别加载时,最大等效应力均小于对应的许用应力值,满足镜体的寿命要求。

4 结论

基于GB15084—2013设计了某商用车后视镜镜片,通过CATIA软件对视野范围进行了校核,证明设计的镜片能满足视野盲区的要求。后视镜框架在运动过程中容易产生向3个轴向旋转、向连轴方向拉伸、向最大尺寸方向弯曲及侧壁出现翘曲的变形趋势。后视镜应力集中在球头位置、加强筋底部、框架转角处、圆弧过渡区域。通过优化圆角半径、网格尺寸、壁厚、加强筋的布局等改变镜体的结构,提高了镜体的强度。