小颗粒ZSM-5沸石在表面活性剂体系中的合成与表征

谭可心

(吉林化工学院 理学院,吉林 吉林 132022)

目前关于纳米材料的研究很多[1-2],小颗粒ZSM-5沸石由于具有良好的催化性能和稳定性,其合成方法被广泛研究,包括水热合成法[3-4]、极浓体系法[5]、干凝胶法[6-7]、离子热法[8]、微波法[9]、限定空间法[10]等.由于颗粒表面缺少临近配位原子,具有较高的活性,导致纳米颗粒间存在纳米作用能,这是纳米颗粒团聚的内因[11].分子间力、静电作用、活性高的化学键、高表面能以及纳米颗粒的量子隧道效应、界面原子的相互耦合作用均是引起纳米颗粒聚集的原因,因此,探索防止纳米颗粒聚集的工艺具有现实意义.Shen[12]在合成纳米材料的过程中发现,动态合成相比于静态合成可以持续搅拌,防止晶粒聚集,纳米颗粒产量高,粒径分布窄,分散度较好.目前为止动态搅拌方法有两种:机械搅拌和电磁搅拌.在液体介质中,机械搅拌,尤其是具有高速剪切效果的搅拌大大提高了母液和晶体之间的传质速率,从而有效地阻止了纳米沸石的聚集.但在工业化生产过程中,由于原料量大,反应过程中体系较黏稠,若采用电磁搅拌,可能会因为搅拌力度弱导致搅拌不均匀;若采用机械搅拌,因长期接触含有酸碱的水介质,搅拌桨周围易因腐蚀而产生漏气的现象,导致实验失败.利用化学方法解决团聚问题主要指的是对纳米颗粒的表面进行装饰,改变颗粒的表面化学特性,降低颗粒的表面能从而提高其在介质中的分散性的方法.胡雨[13]提到,添加剂制备多级孔道ZSM-5分子筛过程中,硅烷基通过共价键 Si—O—Si 连接,在氢键的作用下固定在分子筛晶种表面,抑制了ZSM-5 纳米颗粒的聚晶,但有机硅烷一般较昂贵,增加了工业成本.表面活性剂的添加可以创造颗粒间的相互排斥作用,在溶液中加入少量即可使溶液体系的界面状态发生明显变化,降低液-液和固-液间的界面张力,不仅可以降低工业成本,还能明显减弱纳米颗粒聚集的程度.梁艳[14]等通过添加聚乙二醇和十六烷基三甲基溴化铵合成纳米级MCM-41分子筛,结果表明,表面活性剂的添加可以避免由于纳米颗粒的高表面能而引起的聚晶现象的发生.目前通过添加表面活性剂合成小颗粒ZSM-5沸石分子筛的文章并不多见,本文以廉价的水玻璃、硫酸铝和正丁胺为原料,探讨了包括十二烷基苯磺酸钠(SDBS)、聚乙二醇(PEG)和聚氧乙烯山梨糖醇酐脂肪酸酯(吐温)等表面活性剂对沸石合成的影响,并通过优化各种条件最终合成出分散度较好的小颗粒ZSM-5沸石分子筛,解决了纳米颗粒聚集的问题.

1实验部分

1.1 试剂与仪器

通过日本理学 Dmax-RA 型 XRD 仪进行XRD 分析,扫描范围 2θ=5°~ 50°;沸石的形貌及粒度分布通过日本电子JSM-7500F 、日本电子JSM-6490和德国Zeiss EVOMA 10型扫描电镜进行观察.

1.2 实验过程

2 结果与讨论

2.1 不同表面活性剂对合成ZSM-5沸石分子筛的影响

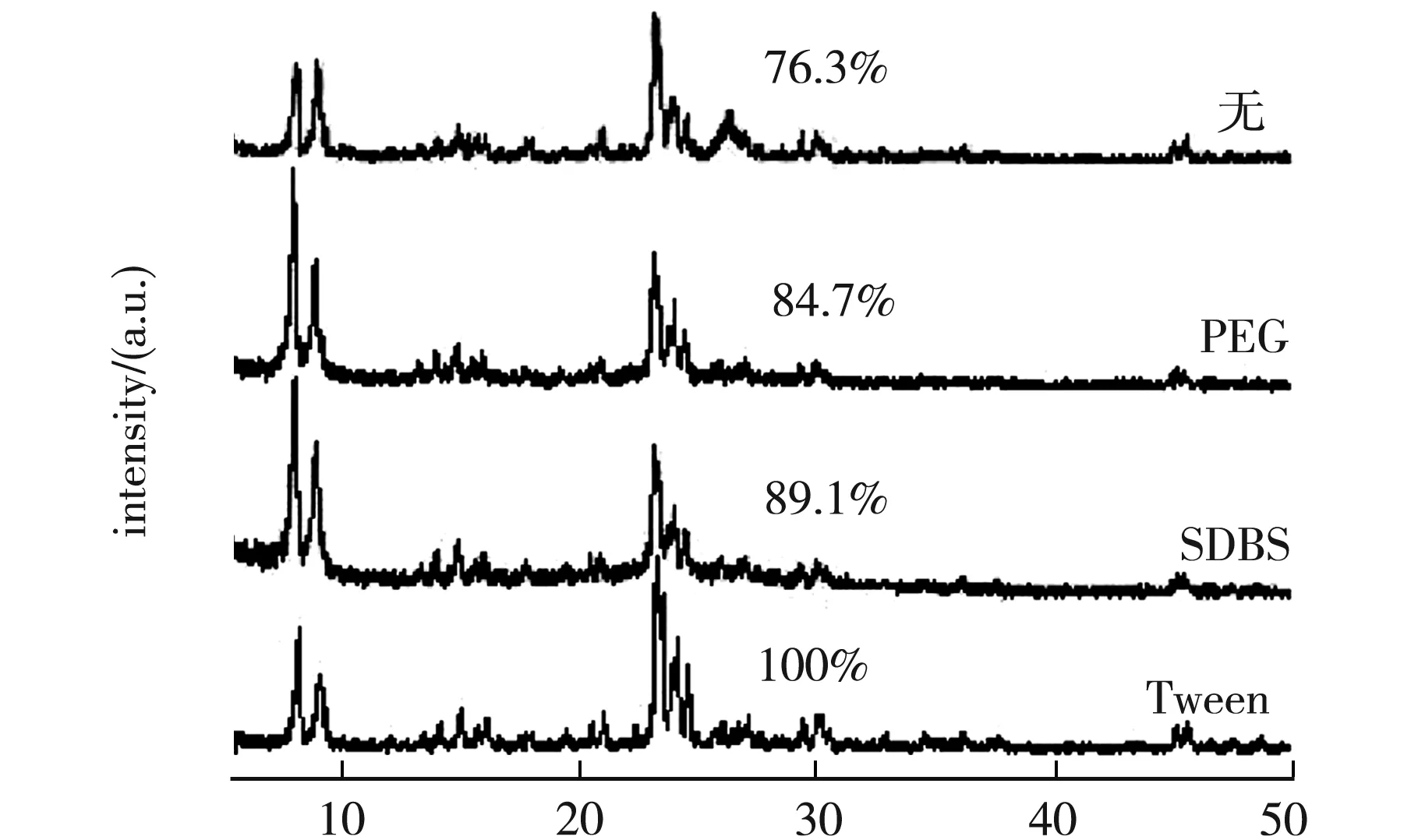

在Si/Al=50,H2O/Si=36的配比下,加入5%晶种,分别加入SDBS、PEG和吐温,搅拌均匀后静止陈化12 h,100 ℃下老化24 h,150 ℃下晶化30 h,通过硫酸调节体系pH=10.5.以工业ZSM-5沸石产品为标准,选取5个最强衍射峰面积,计算合成ZSM-5沸石的相对结晶度.

从XRD图谱(图1)可知,体系中不添加分散剂合成的沸石分子筛的相对结晶度为76.3%,体系中添加PEG、SDBS、吐温合成的沸石分子筛的相对结晶度分别为84.7%、 89.1%、100%,这说明添加这3种表面活性剂都会使沸石分子筛的相对结晶度提高,其中吐温效果最好.

2θ/deg图1 不同分散剂下沸石的XRD图谱

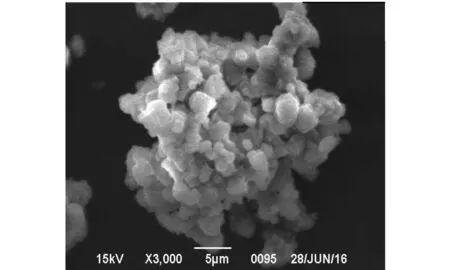

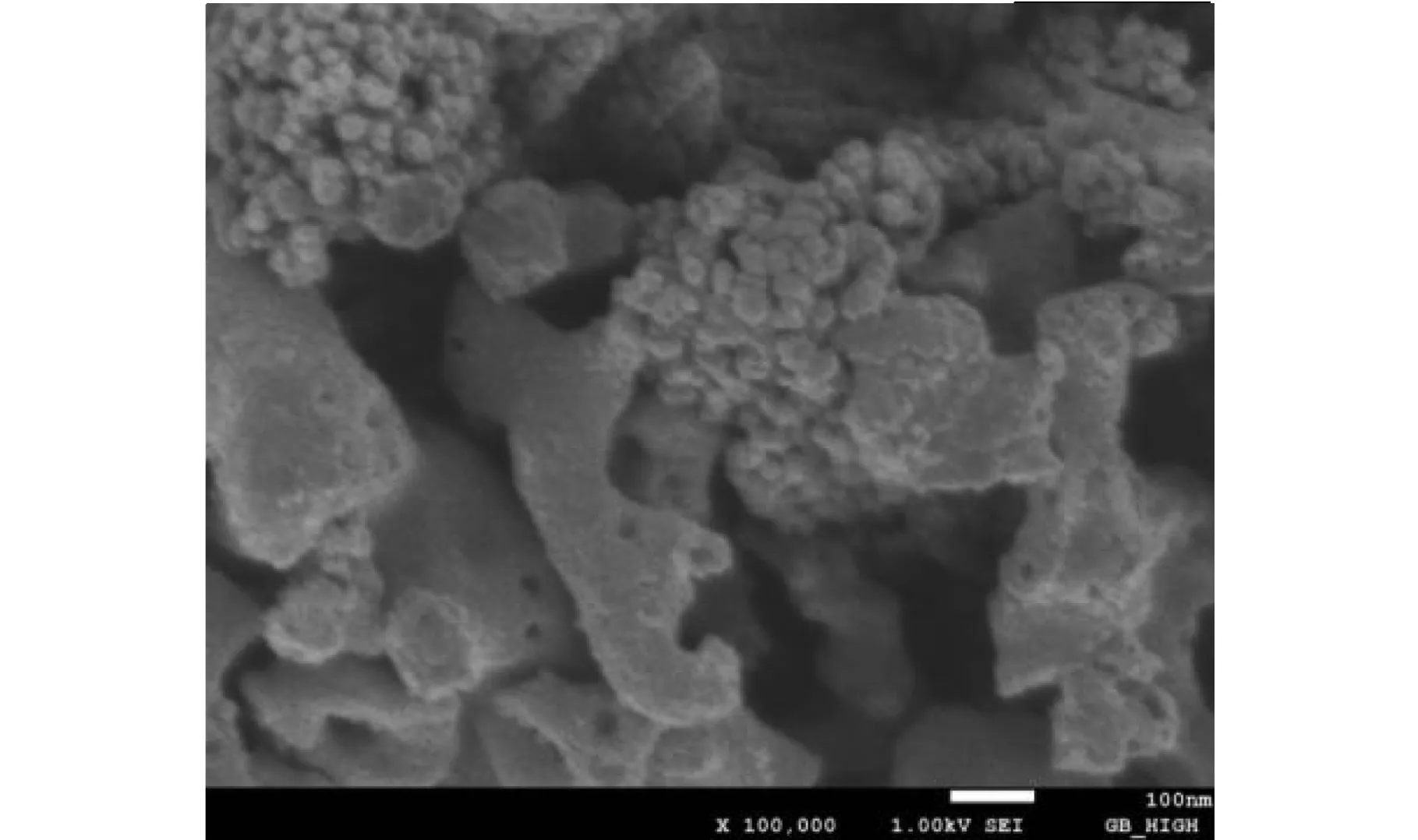

由SEM电镜图片(图2)可知,3种表面活性剂均起到了分散作用,其中吐温表面活性剂比其他两种表面活性剂的效果好.众所周知,表面活性剂有起泡作用,可以将均匀的凝胶体系进行隔离.吐温系列非离子表面活性剂是由脂肪酸和多羟基醇发生聚合后又与氧化乙烯反应而得到的,由于氧化乙烯的存在,使其在水溶液中的泡沫稳定性高于十二烷基苯磺酸钠等常规表面活性剂,故分散作用较好,得到的沸石粒度变小.

无

2.2 吐温添加量对合成ZSM-5沸石分子筛的影响

表面活性剂添加量对沸石分子筛的合成有较大影响,以下讨论吐温添加量对所合成的沸石分子筛的影响.

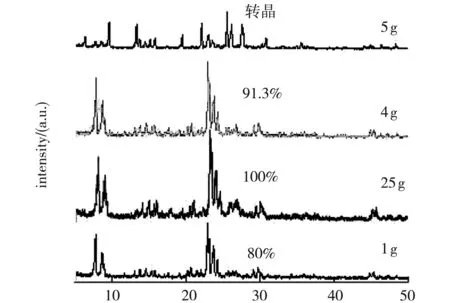

在Si/Al=50,H2O/Si=36的配比下,加入5%晶种及一定量的表面活性剂,搅拌均匀后静止陈化12 h,100 ℃下老化24 h,150 ℃下晶化30 h,通过硫酸调节体系pH=10.5.由XRD图谱(图3)可知,添加1g吐温合成的沸石分子筛的相对结晶度为80%,添加2.5 g吐温合成的沸石分子筛的相对结晶度为100%,添加4 g吐温合成的沸石分子筛的相对结晶度为91.3%,添加5 g吐温合成的沸石分子筛发生了转晶,可见一定量吐温的添加可提高产品的结晶度.

当添加吐温量多于4 g时,相对结晶度降低的原因可能是吐温与体系中模板剂为竞争作用而非协同作用.当表面活性剂过多时,与正丁胺的竞争作用增强,使MFI晶相的形成速度减慢,降低了ZSM-5生成的速度,故合成体系中大量凝胶未能转变成ZSM-5分子筛,而以非晶相的状态保留下来,导致样品的相对结晶度极大降低.

2θ/deg图3 不同吐温添加量下沸石的XRD图谱

当吐温添加量多于5 g时,晶体发生转晶,这可能是由于在高速搅拌过程中吐温产生过多的气泡,影响体系中固相、液相、气相的传质传热过程,在受热过程中,气泡向上移动,这可能会影响处于稳定状态的纳米晶核,干扰结晶与溶解平衡,所以发生转晶的情况.从扫描电镜图像(图4)中可以看出,随着吐温量的增多,沸石晶体的形貌发生了改变.由大量聚集的块状物逐渐变为分散的晶粒状,说明表面活性剂的添加可以影响沸石晶体的形貌,当吐温添加量为2.5 g时,产品粒径最小.综上,吐温添加量的最佳值为2.5 g.

1 g

2.3 分散剂体系中晶化温度对ZSM-5沸石分子筛的影响

众所周知,反应温度是影响分子筛晶化的关键因素,通过化学机理可知,温度过低不利于物质与原子之间的重排和活动,导致反应速率低下;温度过高可能会导致晶体发生转型或溶解,所以晶化温度对分子筛的形成影响非常显著,故对晶化温度进行了探索.

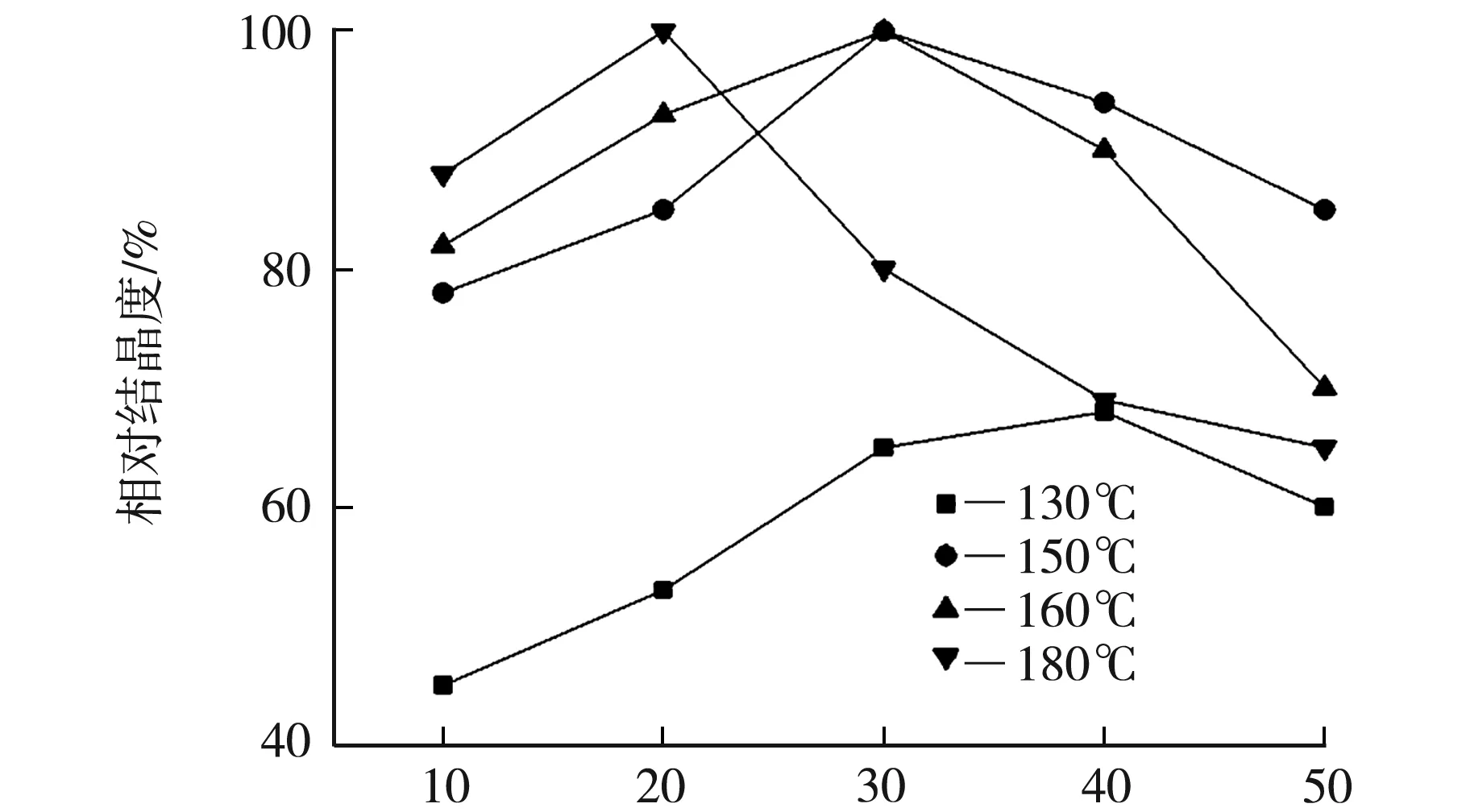

在Si/Al=50,H2O/Si=36的配比下,加入5%(占原料总量)晶种,2.5 g表面活性剂,搅拌均匀后静止陈化12 h,100 ℃下老化24 h,130 ℃~180 ℃晶化12~50 h,实验结果如下:

由图5、图6可以看到,晶化温度低于130 ℃时,晶化速率较慢,晶化时间为40 h时才达到相对结晶度最大值;当温度为150 ℃时,30 h左右时相对结晶度已经接近100%,当晶化时间当延长至50 h时,相对结晶度降低15%,说明其很稳定;当晶化温度为180 ℃时,仅需20 h即可晶化完全,但随晶化时间的增加,相对结晶度下降很快,延长晶化时间至50 h时,相对结晶度已降低35%,说明此状态下混合物极不稳定.

晶化时间/h图5 不同晶化温度下ZSM-5沸石的晶化曲线图

2θ/deg图6 不同温度下ZSM-5沸石的最大相对结晶度谱图

由图7可以看到,晶化温度为130 ℃时,晶貌图中有一些无定型物,主要原因可能是晶化温度太低.由于铝有促进结晶的作用[15],当晶化温度较低时,铝不能进入骨架中,导致结晶较慢;晶化温度为180 ℃时,沸石分子筛发生聚集,较高的晶化温度不但使结晶度下降,还有可能会发生转晶.Yang[16]也曾提出,低温有利于晶核生长,高温有利于晶体生长.综上,本文选取合成沸石分子筛的晶化温度为150 ℃.

130 ℃

3 结 论

本文以正丁胺为模板剂,工业硫酸铝为铝源,水玻璃为硅源,在Si/Al=50,H2O/Si=36的配比下,加入5%晶种和2.5 g表面活性剂,100 ℃下老化24 h,150 ℃下晶化30 h,最终得到小颗粒ZSM-5沸石分子筛.通过添加吐温表面活性剂,沸石产品的分散度极大提高,解决了纳米颗粒聚集的问题.