孤岛工作面围岩支承压力分析与沿空掘巷支护参数优化

冯英华, 刘增辉, 李英明, 史金伟

(1.淮南联合大学 公共教育学院, 安徽 淮南 232001;2.安徽理工大学 能源与安全学院, 安徽 淮南 232001)

0 引 言

受地质构造、区段开采顺序设计等影响形成孤岛工作面,其两侧均为采空区,造成孤岛工作面应力集中程度增加,开采过程中矿压现象明显。因此,孤岛工作面矿压控制备受关注,国内外专家学者对此已有一些研究成果,如华心祝等[1]、刘淑等[2]建立孤岛工作面沿空掘巷基本顶的力学模型,推导出受动压影响时巷道顶板下沉量的计算公式;刘长友等[3]采用 FLAC3D有限元软件对比分析了超长孤岛工作面支承压力分布特征;窦林名等[4]提出覆岩空间结构失稳型动力灾害。根据工作面上覆岩层边界状态的不同,将覆岩空间结构分为 OX,F 与 T 型 3 类。张炜等[5]构建孤岛工作面沿空掘巷窄煤柱的力学模型,揭示了该条件下围岩控制机理;曹安业等[6]研究了厚硬岩层下孤岛工作面开采“T”型覆岩结构与动压演化特征;李志华等[7]采用 FLAC3D数值模拟软件对比分析了采空区下孤岛工作面矿压显现规律与一般孤岛工作面的差异;洛锋等[8]研究了不同开采模式煤层及采空区的应力演化规律和分区特征。

受采空区条件影响,采用小煤柱护巷技术对降低巷道掘进率、提高煤炭采出率,同时兼顾采空区对开采影响等优势[9],在不同条件的煤矿均有使用,理论和实践中均取得了一些成功经验。文献[10-12]提出巷道复合顶板按岩层层位和组合情况划分为4种总结构类型,按岩层厚度继续划分为6种亚结构类型;轩召军等[13]认为大跨度复合顶板巷道围岩设计了“锚杆(索)+金属网+M 钢带+单体支柱”的支护方案;边强等[14]提出以顶板夹矸劈裂与渗透注浆加固为主、煤体渗透注浆为辅的深厚煤壁与复合顶板深孔注浆控制技术;何满潮等[15]提出快速无煤柱自成巷技术;杨朋等[16]基于复合顶板条件下沿空留巷工程地质条件,建立充填体力学计算模型,得到深井复合顶板条件下沿空留巷充填体内移表达式;谢文兵等[17]认为留巷顶板下沉是老顶回转运动与围岩变形的综合反映。

孤岛工作面矿压控制研究成果在安全高效生产实践中起到了积极作用,有许多成功的经验。文中采用数值模拟和现场实验相结合的方法,研究孤岛工作面沿空掘巷的锚杆和锚索支护参数之间的相互关系和支护系统整体的协调性,并确定最优支护方案,为同类工程提供一定参考。

1 地质和开采条件

1251(3) 工作面标高-577~-687 m,位于1241(3)和1261(3)采后塌陷区内,井下位置东至1532(3)采空区,西至-650 m西一石门,南到1261(3)轨道顺槽,北至1241(3)运输顺槽。该面总体呈一单斜构造形态,构造地质条件较复杂,断层较发育。1251(3)工作面开采煤层为13-1煤层,倾角平均26°,煤层平均厚度3.6 m。直接顶为砂质泥岩(厚约2.5 m),13-2煤(厚度约0.8 m)组成的复合顶板,砂质泥岩水平层理,裂隙较发育,较破碎,上部含砂量较高,中部夹一层煤线,底部自东向西相变为泥岩。老顶为泥岩,平均厚度7.2 m,灰色,泥质结构,含植物化石碎片,局部含炭质,裂隙较发育。工作面长度120 m,可采走向长度1 343 m,平均煤厚3.6 m,采用综合机械化走向长臂后退式采煤。1251(3)回风巷道采用沿空掘巷,设计煤柱宽度为7 m,支护结构为锚索网,巷道断面为矩形:高×宽=3 000 mm×4 800 mm;当顶板较差锚索网无法施工时,采用架棚支护,架棚支护巷道断面为拱型:高×宽=3 010 mm×4 770 mm。

2 数值计算方案

2.1 数值模型

孤岛工作面长度矿压特征、采空区侧向煤体内部应力分布特征和煤体屈服深度直接影响沿空巷道煤柱的留设,该部分模拟同时也为沿空巷道的支护参数和护巷煤柱宽度提供依据。

为了研究不同开采工作面长度对孤岛工作面矿压和开采对侧向煤体支承应力分布状态及其变化规律,建立了三维数值计算模型。孤岛工作面长度分别为100、150、200、250、300 m几个计算模型,在模型两侧分别留设100 m宽作为边界单元;煤层底板厚度为40 m,煤层厚度为4 m,顶板厚度为60 m,模型总高度为104 m;由于工作面在推进过程中顶板周期性变形和断裂,在工作面推进方向上的厚度取200 m;按平均埋深600 m考虑,均布荷载在模型的上部边界施加上覆岩层重力。

在该部分的力学模型中,巷道开挖范围内采用零模型。对未开挖的岩层采用了Mohr-Coulomb模型进行模拟。在FLAC3D中选择弹性模型模拟工作面开采后对采空区进行充填。

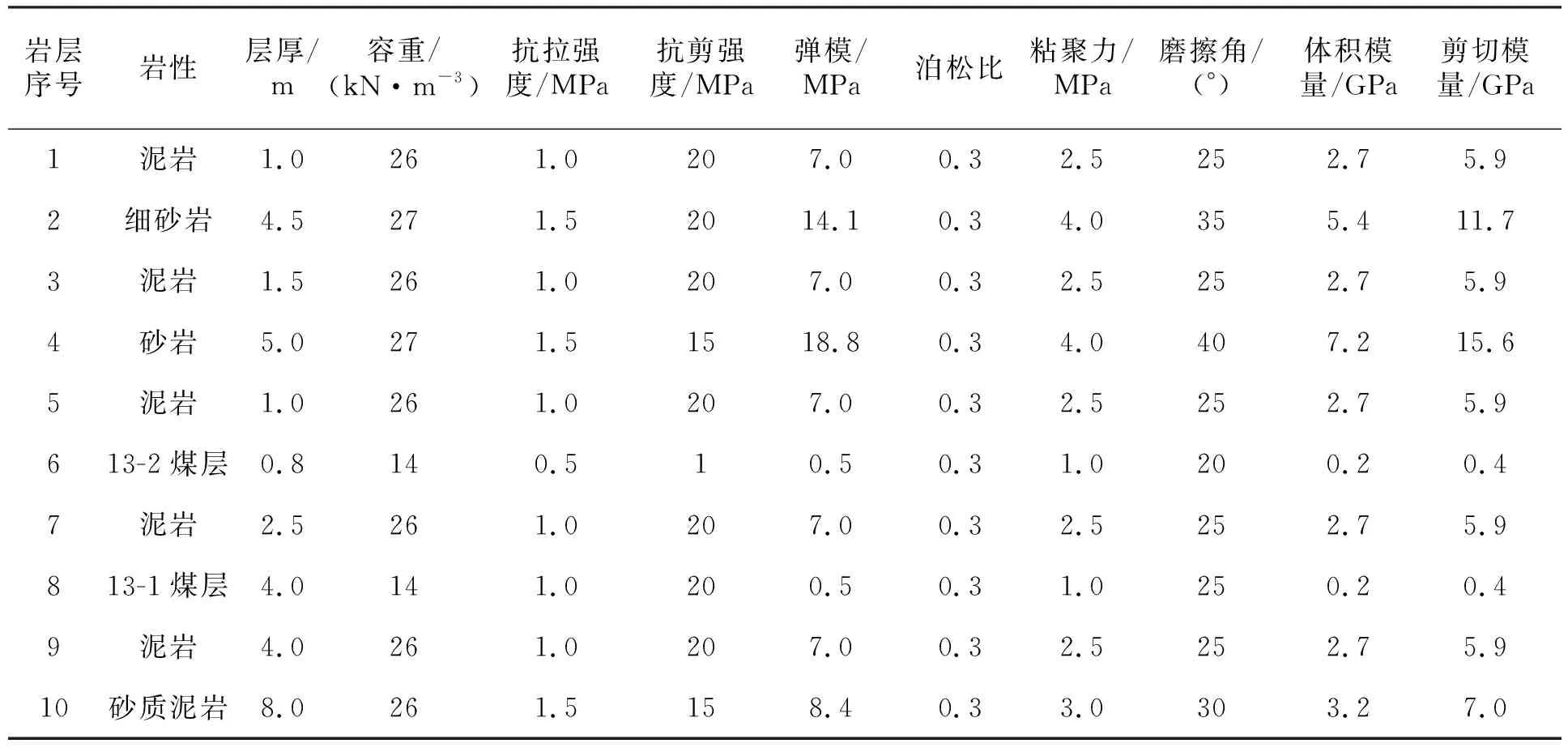

试验工作面围岩物理力学参数见表1。

表1 13煤岩层物理力学参数

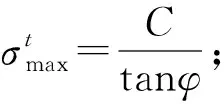

Mohr-Coulomb屈服准则判别表达式为

式中:σ1,σ3----最大和最小主应力;

C----材料的粘结力;

φ----材料的内摩擦角;

当fs=0时,材料发生剪切破坏;当ft=0时,材料产生拉伸破坏。

2.2 试验方案

本次数值计算模型的孤岛工作面长度为100、150、200、250、300 m几个计算模型,研究孤岛工作面不同长度矿压显现规律;对于1251(3) 工作面沿空掘巷的锚固参数模拟方案进行比较,确定合理的支护方式和参数,支护设计数值模拟试验方案见表2。

表2 沿空掘巷支护参数数值模拟方案

3 采场围岩支承压力分布特征

3.1 采场的支承压力峰值变化规律

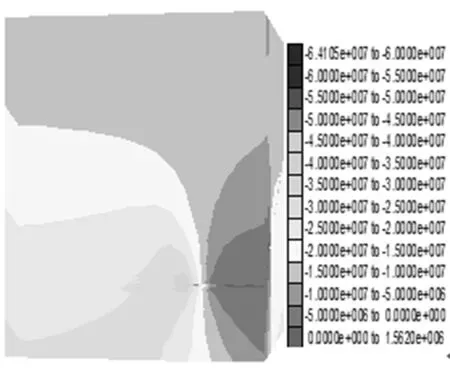

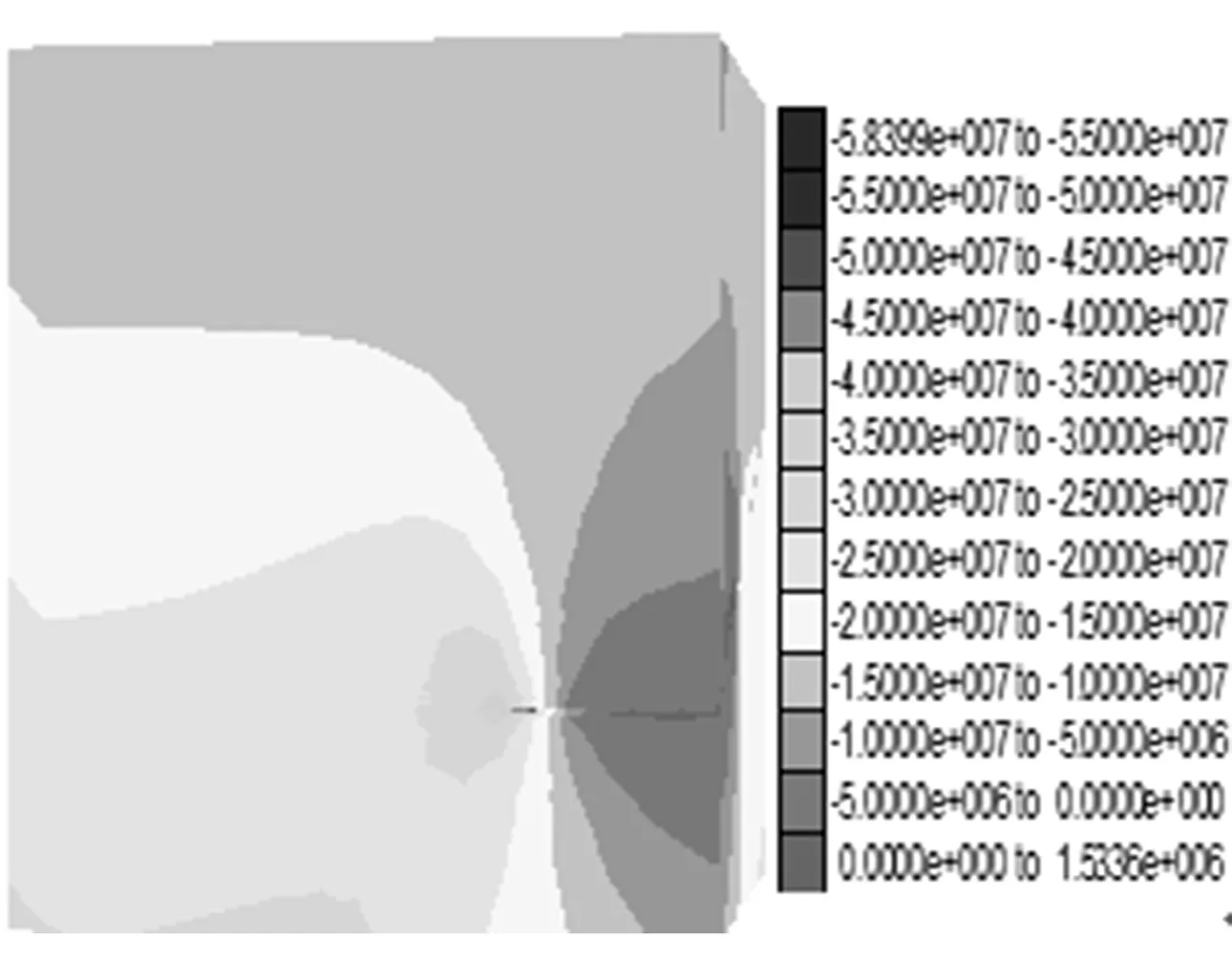

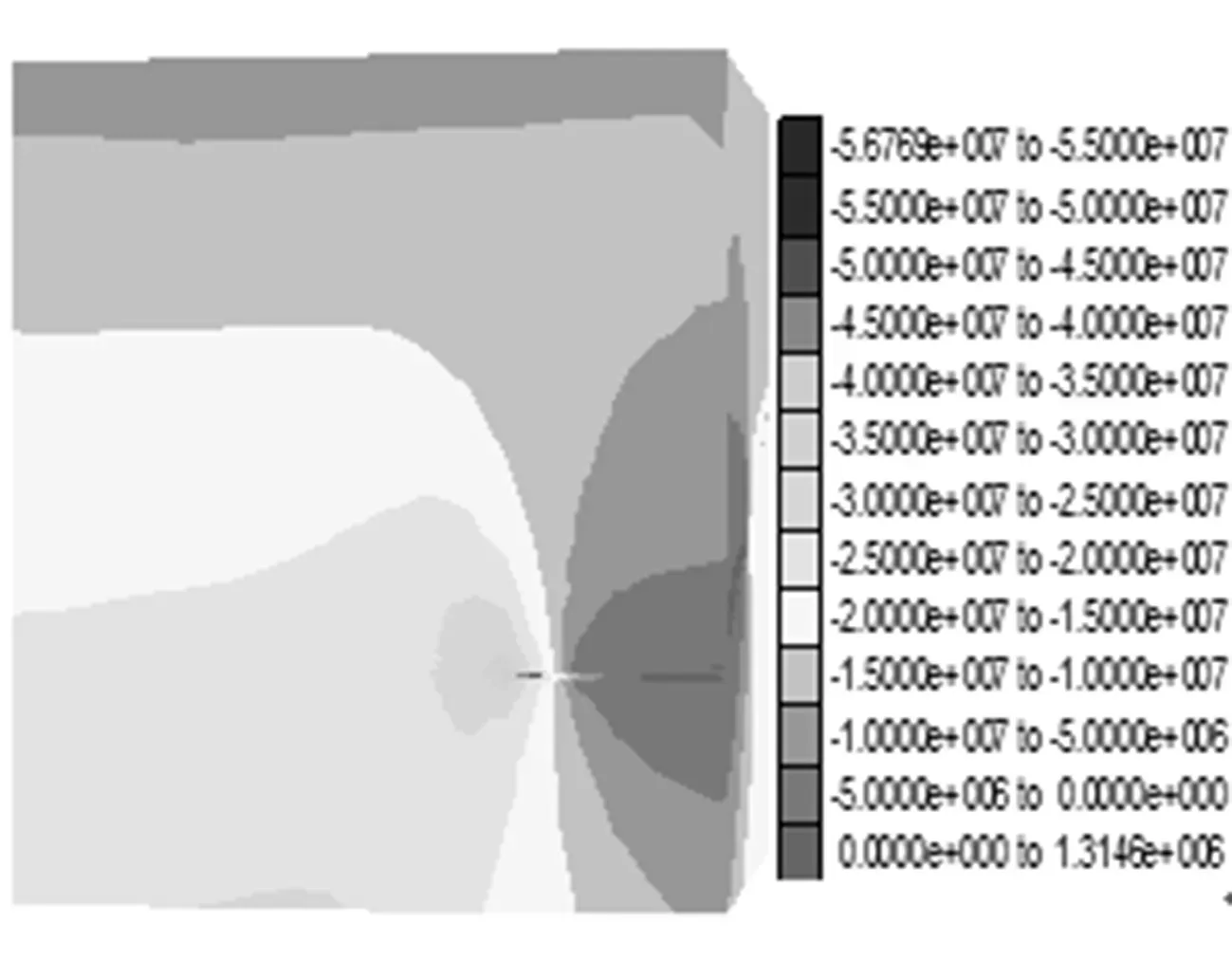

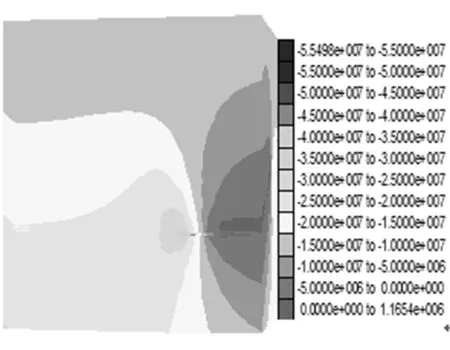

由于孤岛工作面两侧均为采空区,工作面两侧煤体承受的支承压力能否相互影响取决于孤岛工作面的长度,工作面长度越大,则工作面两侧煤体承受的支承压力相互不会产生影响;同时工作面长度大小也会影响孤岛工作面超前支承压力,当工作面长度较小时,孤岛工作面的超前支承压力增加,分别设计了100、150、200、250、300 m的数值计算模型,如图1所示。

(a) 100 m

(b) 150 m

(c) 200 m

(d) 250 m

(e) 300 m图1 采空区侧向围岩应力分布

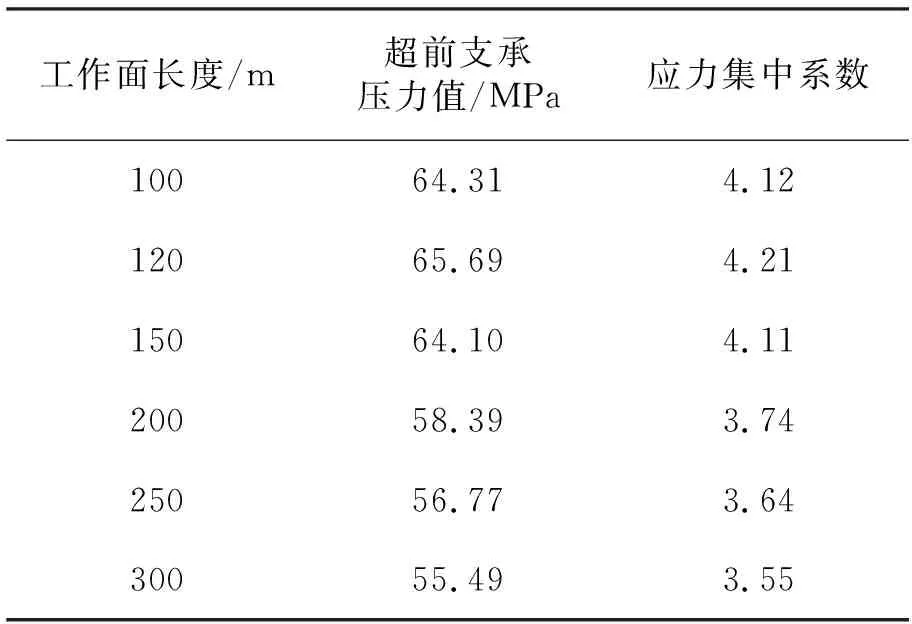

当孤岛工作面长度为100 m时,超前支承压力为64.31 MPa,其应力集中系数为4.12;当孤岛工作面长度为150 m时,超前支承压力为64.10 MPa,其应力集中系数为4.11;当孤岛工作面长度为300 m时,超前支承压力为55.49 MPa,其应力集中系数为3.55;孤岛工作面长度小于150 m时,超前支承压力及应力集中系数均较高;当孤岛工作面长度大于200 m时,超前支承压力及应力集中系数均降低。因此,随着孤岛工作面长度增加,超前支承压力相对降低,见表3。

表3 不同孤岛工作面长度的超前支承压力

由于超前支承压力仍远大于普通工作面,适当增加孤岛工作面长度有助于降低孤岛工作面开采过程中的超前支承压力。

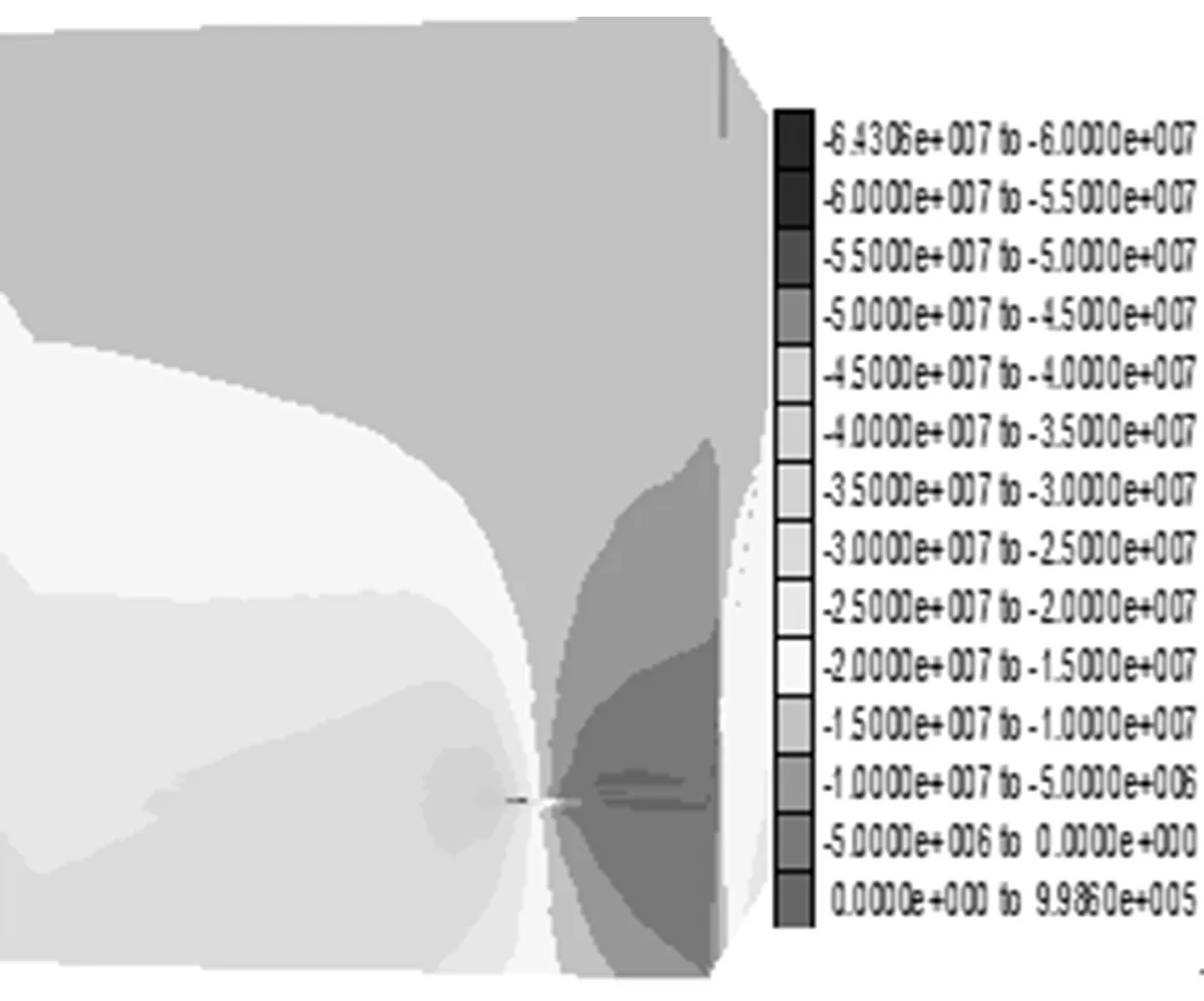

3.2 采空区侧向应力分布特征数值计算与分析

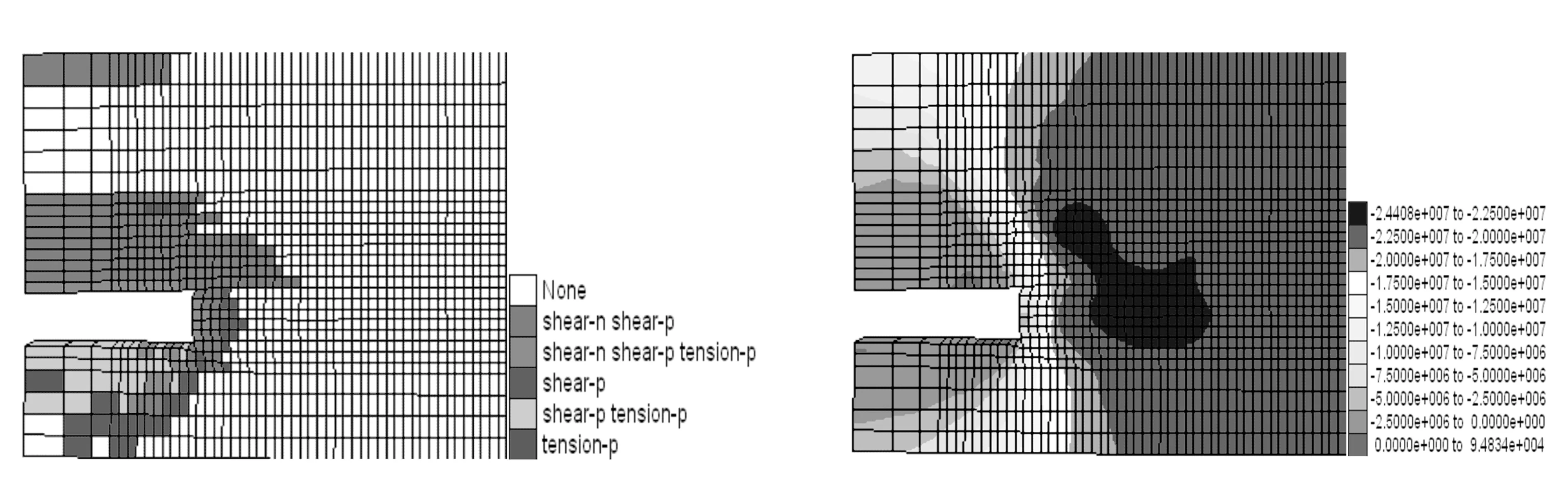

在该部分模拟沿空巷道锚杆支护,巷道开挖之前是在岩层运动已经稳定时,由于巷道的开挖,围岩的应力场重新分布。留设合理的煤柱宽度对巷道围岩应力场有直接的影响。在该部分和13煤复合顶板埋深600 m的模拟中分别研究留设煤柱宽度2 m,6 m和10 m沿空巷道支护参数。采空区侧向围岩应力分布如图2所示。

(a) 围岩屈服特征图 (b) 垂直应力云图

(c) 水平应力云图 (d) 主应力分布特征图图2 采空区侧向围岩应力分布

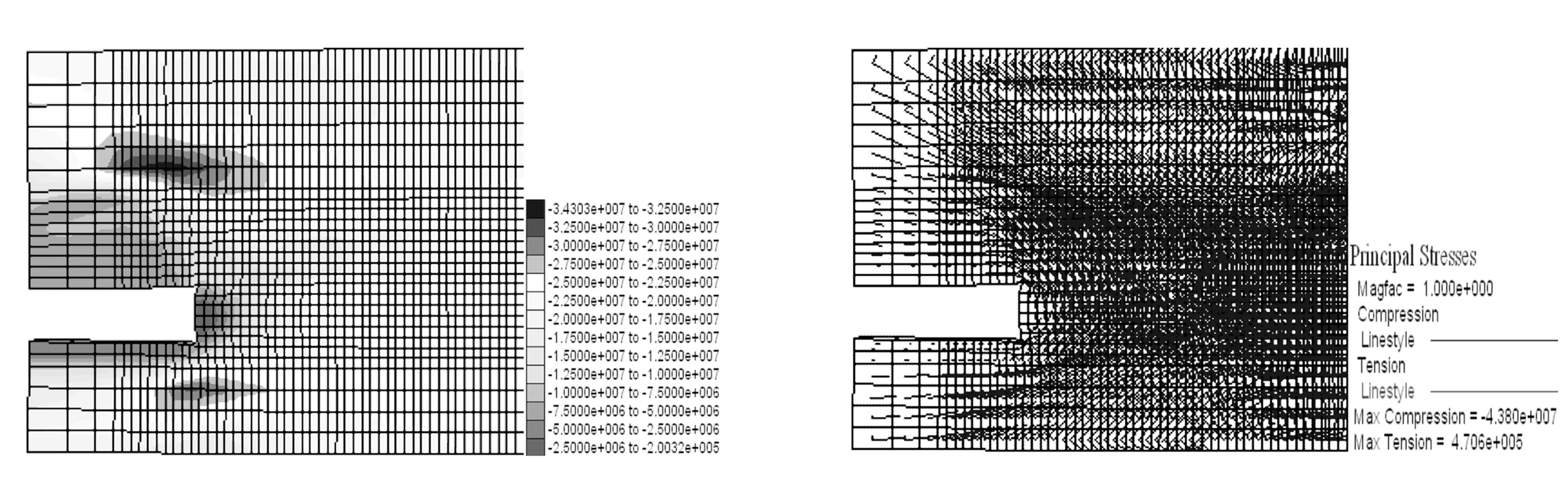

图中显示了采空区侧向围岩塑性区和应力分布特点,图2(a)1307工作面开采造成侧向煤体最大塑性区深度为4.8 m,采空区侧向煤体主要浅部为拉伸破坏和深部为剪切破坏;直接顶板的最大塑性深度4.0 m,煤层顶板主要是剪切破坏,其中老顶断裂位置在采空区侧向上方2.0 m处。采空区侧向煤体在4.0~7.0 m为应力集中区,其中应力最大值为24.4 MPa。工作面开采后采空区侧煤体形成的支承压力集中系数为1.62;采空区侧向煤体老顶在4.0~4.5 m有应力集中区,其中应力最大值为34.3 MPa。采空区侧向煤岩体形成的最大主应力为43.8 MPa。

采空区侧向应力分布特征数值模拟结果见表4。

表4 采空区侧向应力分布特征数值模拟结果

4 数值计算结果与分析

4.1 沿空巷道的围岩位移

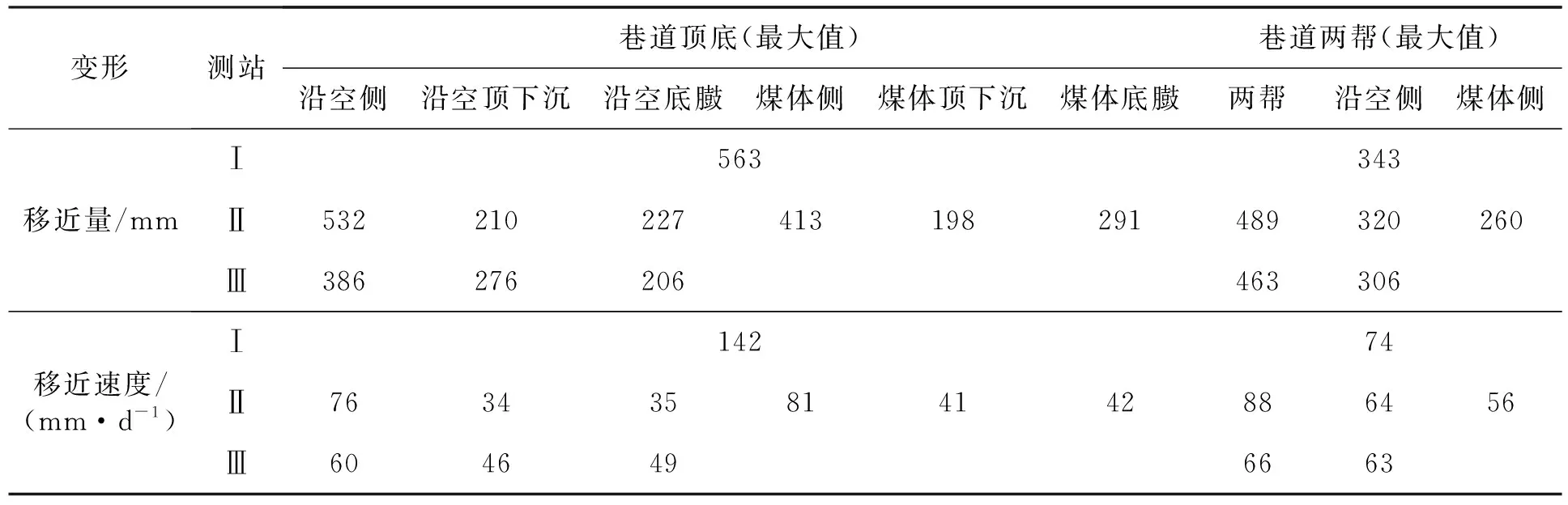

煤柱6 m模拟方案顶底板和两帮移近量见表5。

表5 煤柱6 m模拟方案顶底板和两帮移近量 m

由表5可以看出,模拟方案锚固参数作用下巷道顶底板和两帮移近量。随着锚杆和锚索长度增加,巷道围岩变形量相应减小,其中锚索长度增加对围岩变形量的影响相对锚杆明显;结合13煤层赋存特点,直接顶为泥岩2.5 m,13-2煤0.8 m和泥岩1 m,老顶为砂岩5 m,锚索的有效锚固长度在稳定岩层就能满足要求;当锚杆长度在2.0~2.2 m时,巷道顶底板移近量均在0.3 m以上,当锚杆长度为2.6 m时,顶底板移近量为0.26 m,仍不能满足要求;锚杆和锚索间排距减小,巷道围岩变形量也相应减小,其中锚杆间排距减小对围岩变形量影响相对锚索间排距减小明显。因此,控制巷道围岩变形量需要结合锚杆锚索长度和间排距综合考虑。

4.2 沿空巷道的围岩应力模拟结果

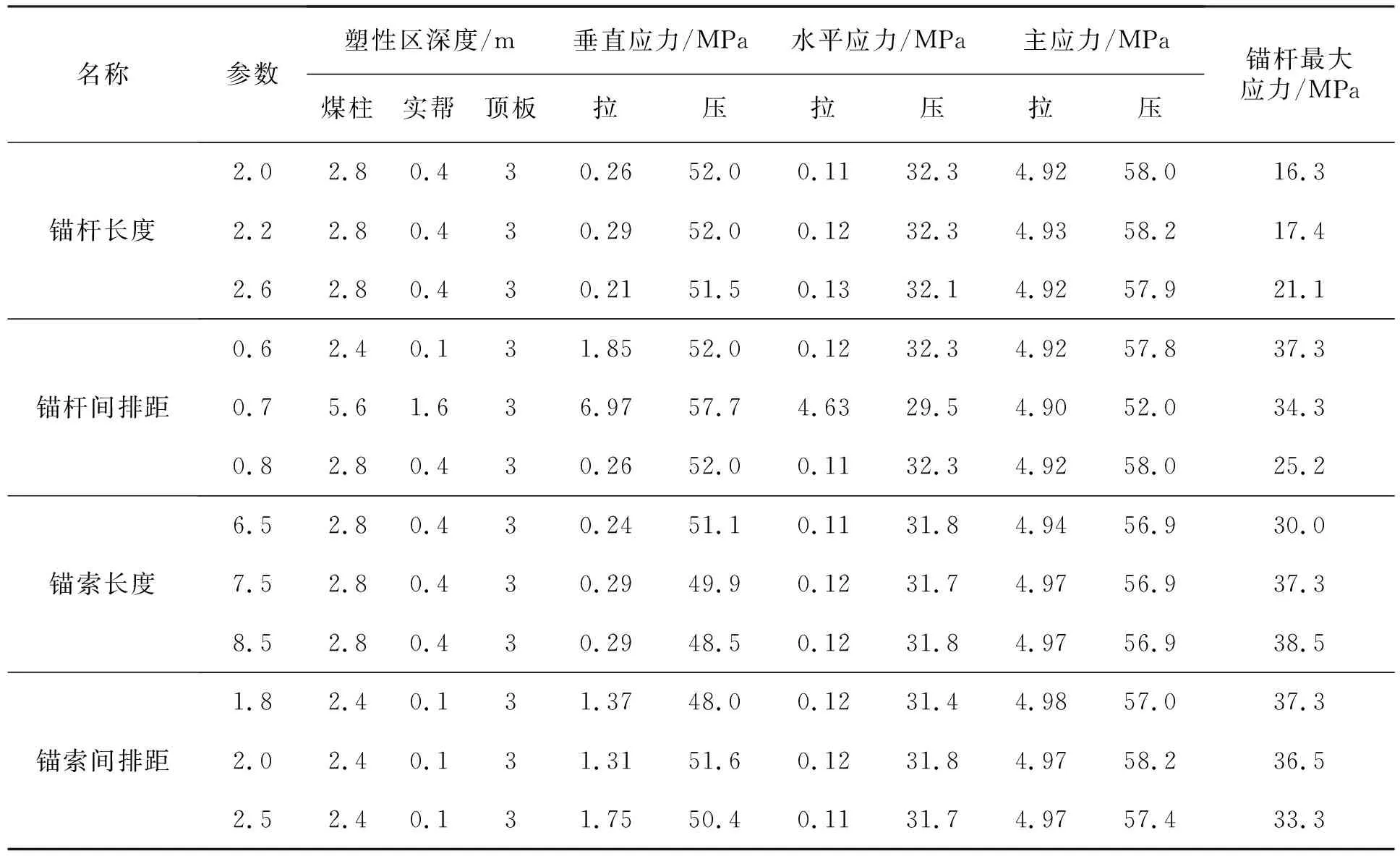

巷道围岩的应力结果见表6。

表6 沿空留巷数值模拟结果

综合支护结构对围岩内部作用和支护结构受到的应力来确定13煤复合顶板沿空巷道的支护参数。

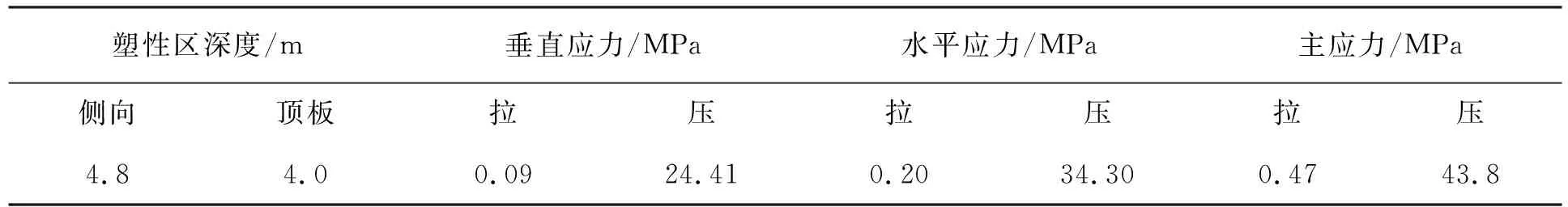

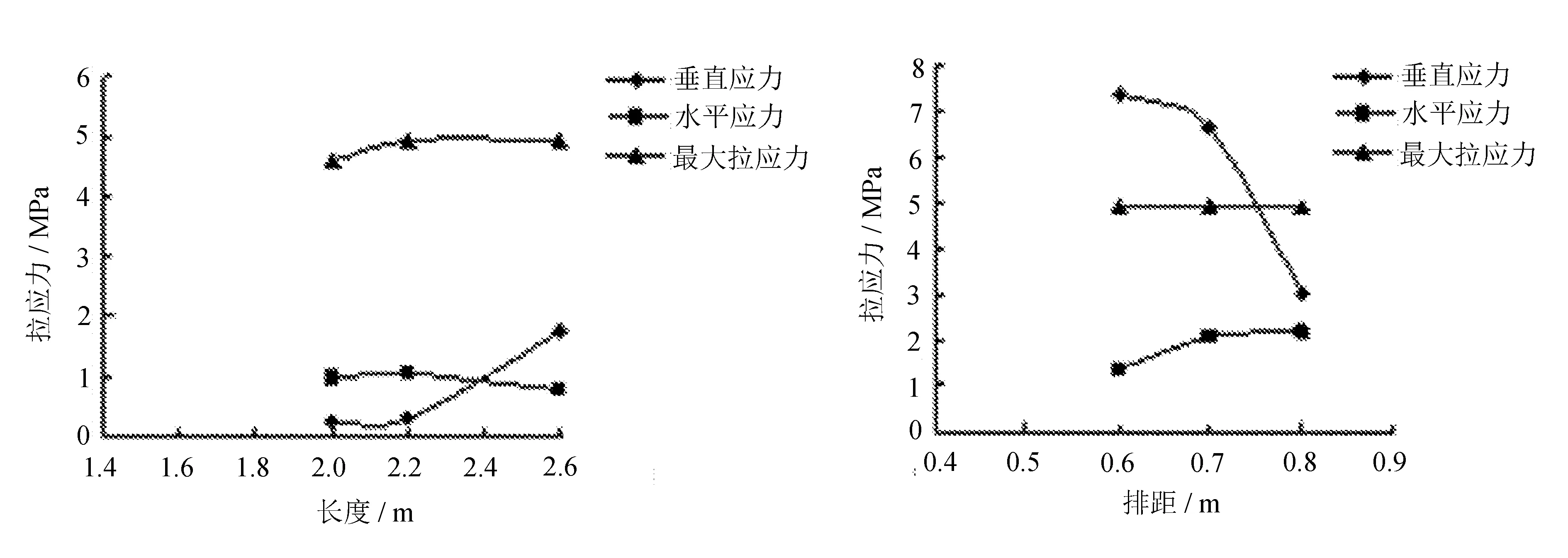

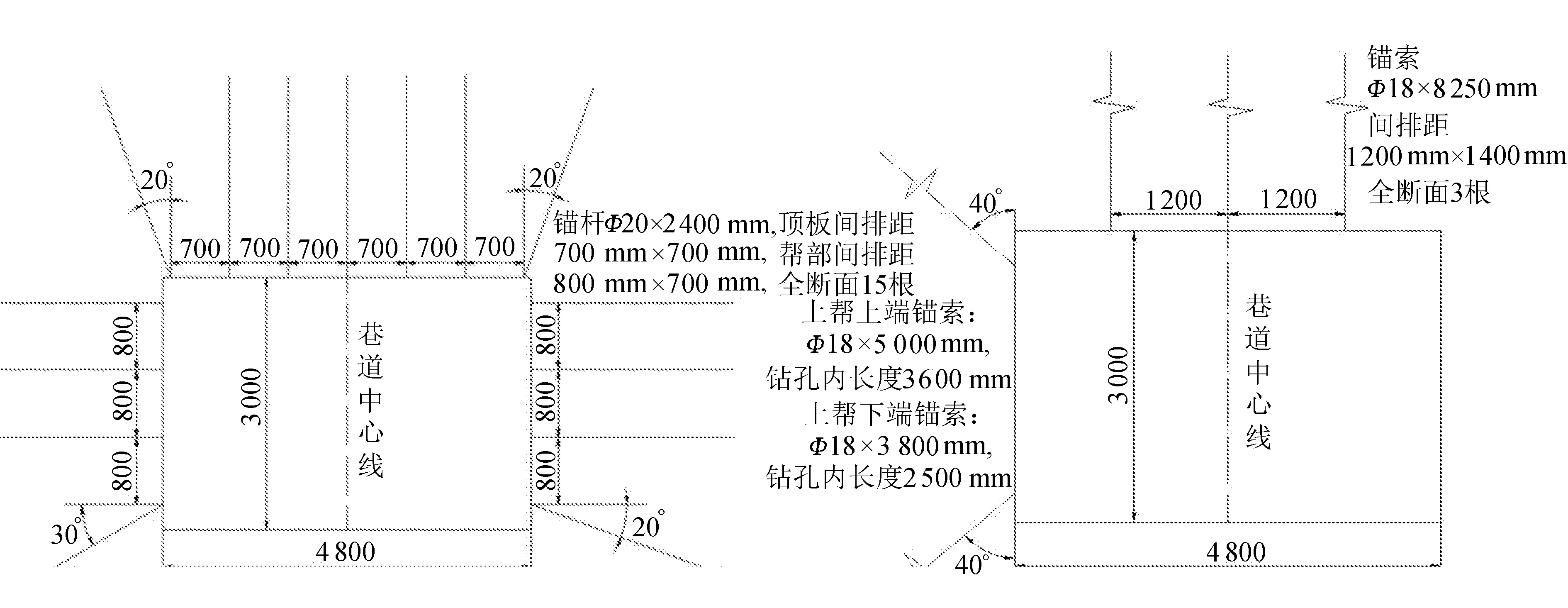

13煤复合顶板埋深600 m护巷煤柱宽度6.0 m沿空巷道不同支护参数对巷道围岩内部拉应力的影响如图3所示。

(a) 锚杆长度 (b) 锚杆间排距

(c) 锚索长度 (d) 锚索间排距图3 不同支护参数对巷道围岩内部拉应力的影响

锚杆长度增加,巷道水平方向拉应力降低,而垂直方向拉应力升高。锚杆长度对巷道围岩垂直方向的拉应力影响大。随着锚杆长度增加,水平方向的拉应力降低,选择锚杆长度为2.6 m。锚杆间排距对最大拉应力的影响相对较小,在锚杆间排距为0.6 m×0.6 m时,巷道围岩垂直方向的拉应力最大。锚索长度对巷道围岩水平方向拉应力影响相对较小,锚索长度增加巷道围岩垂直方向拉应力和最大拉应力升高,锚索长度8.5 m时,锚索长度对围岩拉应力作用最大。随着锚索间排距的增加,垂直方向和最大主应力的拉应力均下降,而锚索间排距1.8 m时,围岩垂直方向拉应力和最大拉应力均最大,选择锚索间排距2.0 m。

根据复合顶板不同支护参数的模拟,选择采用锚杆长度为2.6 m,其间排距为0.6 m×0.6 m;锚索长度为8.5 m,其间排距为2.0 m×2.0 m。

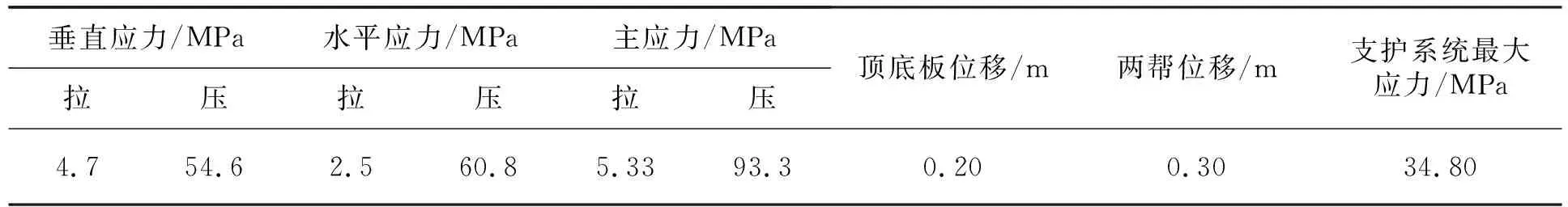

复合顶板沿空巷道模拟结果见表7。

表7 复合顶板沿空巷道模拟结果

5 工程应用与效果

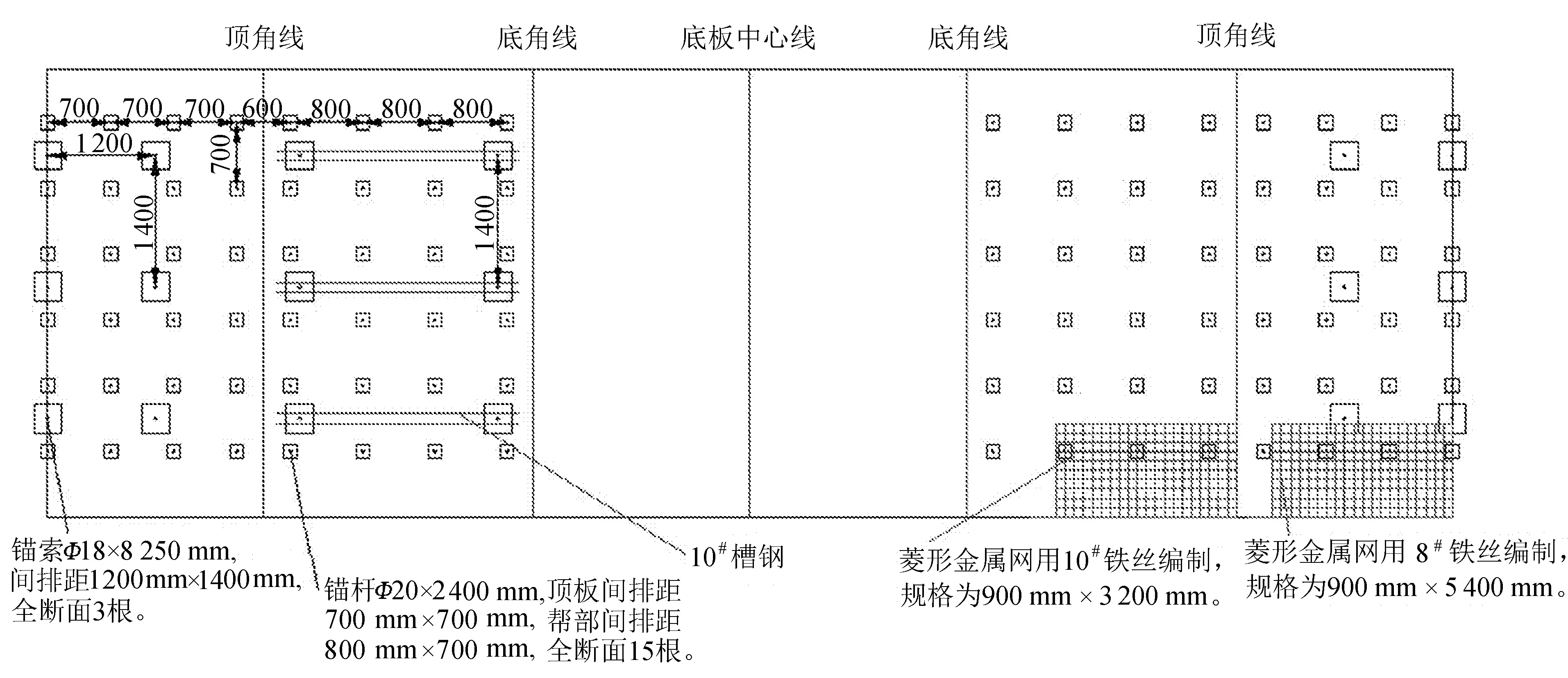

5.1 支护材料和结构

顶板采用7根无纵筋螺纹钢预拉力锚杆,其参数为Φ20×2 400 mm,间排距为700 mm×700 mm,采用加长锚固方式,两肩窝锚杆与竖直方向夹角20°,顶部锚杆扭矩不低于150 N·m。菱形金属网用8#铁编制,规格为900 mm×5 400 mm。钢带为M5型,长度4 600 mm。顶部锚索每隔两排锚杆布置3根,其参数为Φ18×8 250 mm,间排距为1 200 mm×1 400 mm,初锚力8 t,锚索托盘下垫200 mm×200 mm×50 mm木垫板和120 mm×120 mm×18 mm铁垫板。

上帮采用锚带网+槽钢桁架的联合支护,M5型钢带长度1 600 mm,沿巷道纵向布置;锚杆规格为Φ20×2400 mm,间排距为800 mm×700 mm,锚杆扭矩不低于100 N·m,采用加长锚固方式,最下面俯角30°;桁架采用10#槽钢,长度2 600 mm,槽钢桁架两根固定锚索规格:上帮上端锚索,Φ18×5 000 mm,钻孔内长度为3 600 mm;上帮下端锚索,Φ18×3 800 mm,钻孔内长度为2 500 mm,桁架排距1 400 mm,两根锚索与垂直方向成40°,采用双眼索具涨拉联接。帮部菱形金属网用10#铁丝编制,规格为900 mm×3 200 mm。

下帮采用4根螺纹钢预拉力锚带网联合支护,扁钢规格为2 800 mm×200 mm×4 mm,沿巷道断面垂直布置,锚杆规格为Φ20×2 400 mm,间排距为800 mm×700 mm,最下面俯角20°,帮部锚杆扭矩不低于100 N·m。帮部菱形金属网用10#铁丝编制,规格为900 mm×3 200 mm。

5.2 矿压观测结果分析

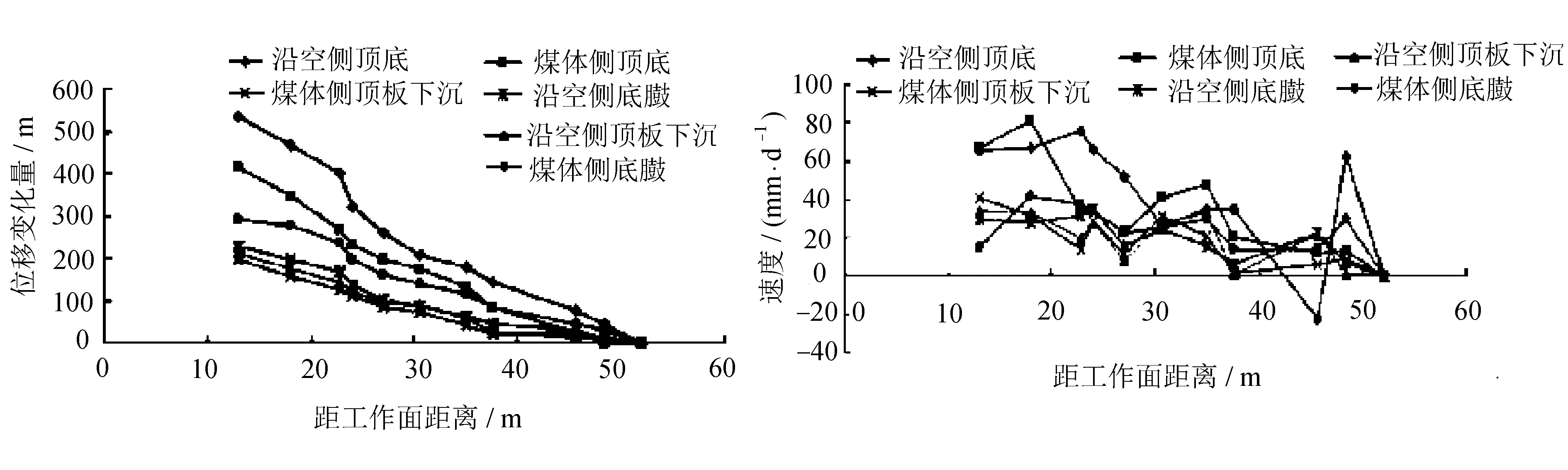

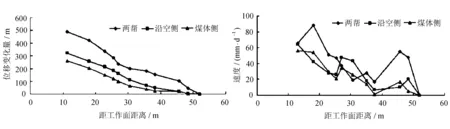

根据观测数据并进行整理,得到巷道表面移近量及变形速度曲线,如表8及图4~图5所示。

表8 试验巷道表面移近量情况一览表

(a) 支护方案平面布置图

(b) 锚杆支护参数设计图 (c) 锚索及桁架参数设计图图4 复合顶板沿空巷道支护方案

(a) 顶底位移量 (b) 顶底位移速度

(c) 两帮位移量 (d) 两帮位移速度图5 复合顶板沿空巷道表面位移曲线

从图5可以看出,受采动影响剧烈范围是在回采工作面前方35 m附近,随着回采工作面开采,巷道围岩变形量逐渐加大,巷道顶板和底板之间的变形量大于两帮;沿空侧巷道顶底和两帮变形均大于煤体侧巷道顶底和两帮变形,且巷道底臌量大于顶板下沉量;沿空侧巷道顶板下沉量大于底臌量。

随着工作面的推进,巷道变形速度逐渐增大,距工作面26 m左右,变形速度急剧增加,距工作面17 m左右,变形速度达到最大值,顶底为142 mm/d,两帮为74 mm/d,随后变形速度开始减小,说明工作面前方17 m左右,由于超前支承压力的作用,煤体被压酥,使得变形速度反而变小。巷道围岩变形速度急剧增加是在距离回采工作面37 m附近,巷道煤岩体受采动影响剧烈;当距离回采工作面18 m时,巷道围岩变形速度逐渐减小;巷道两帮变形较顶底受采动影响程度剧烈,沿空侧巷帮相对实体帮受回采影响程度大;距工作面25 m左右,实体侧巷帮变形速度大于沿空侧的,由于受到超前支承压力影响小煤柱承受较大支承压力,发生塑性变形破坏,实体煤巷帮承受的支承压力增加,表现为实体侧巷帮围岩变形速度增加。

6 结 语

1)孤岛工作面长度大小对开采过程中的超前支承压力会产生影响,当孤岛工作面长度增加,超前支承压力相对降低。因此,适当增加孤岛工作面长度有助于降低孤岛工作面开采过程中的超前支承压力。

2)从采空区侧向应力分布特征的试验数据看,在侧向煤体4.8 m左右范围内,围岩发生了塑性屈服,留设煤柱尺寸应大于5 m,当留设煤柱尺寸小于5 m,则应根据顶板岩性确定煤柱的合理尺寸。

3)对不同支护参数条件下巷道围岩的垂直方向应力、水平方向应力、主应力和巷道表面位移分析,获得锚杆长度和间排距均存在最优值,锚索长度对巷道复合顶板内的压应力没有作用,支护系统最大应力随着锚索间排距的增加而支护系统的单根锚索应力降低,确定了支护参数。

4)巷道变形受采动影响剧烈是在回采工作面前方35 m范围,表现为巷道顶底之间变形量大于两帮的,其中巷道底臌量大于顶板下沉量,沿空侧巷道顶板下沉量大于底臌量。距离工作面越近,巷道变形速率越大,但在17 m范围内变形速率降低,只有实体煤帮的变形速率增大。