垂直于弱轴动载作用下H型钢构件损伤域的影响因素

田钦,童治豪,丁利,黄发明

(1.南昌大学建筑工程学院,江西 南昌 330031;2.江西省近零能耗建筑工程实验室,江西 南昌 330031)

近年来,钢结构作为一种重要的建筑结构形式,在工业和民用建筑中得到了广泛的应用,特别是在高烈度震区。钢框架结构的抗震问题也因此成为结构工程关注和研究的焦点[1]。钢构件在地震作用下有限元分析主要选用纤维模型、板壳模型和多尺度模型。其中纤维模型通过将截面划分为若干微面元,对这些微面元进行积分,再由单轴应力-应变关系即可得到对应截面的内力,是速度最快的模型[2]。而板壳模型初始假设条件较少且能够同时考虑多向应力条件、局部屈曲等多方面因素,因此可以认为是目前最精细的计算模型之一[3-4]。

多尺度模型能够兼顾纤维模型和板壳模型的优点,在确保精度的同时能够提高有限元分析的效率。石永久等[5]证实多尺度模型较板壳模型有限元分析精度相近,但计算时间明显降低。在进行有限元分析时,多尺度模型也有广泛的适用性。廖燕华[6]基于多尺度模型成功预测了钢桥墩在往复荷载作用下的启裂寿命。Hui等[7]通过建立9个梁柱节点多尺度模型,成功预测其疲劳寿命。

多尺度模型板壳单元的节段长度是影响其精度的重要因素。目前学者们为保证多尺度模型的计算精度,板壳节段取值通常采用偏于保守的较大值。而在复杂模型的有限元分析中,板壳节段取值过大会显著增加计算成本,适用性明显下降[8]。目前,学者们极少直接建立复杂板壳模型拟合构件在地震作用下的响应,有关板壳节段长度取值及其影响因素的研究也较少。为研究垂直于弱轴方向动载下H型钢构件损伤域高度的影响因素,本文开展了36组H型钢构件的有限元分析,揭示了轴压比、长细比、腹板高厚比及翼缘宽厚比4个相互独立参数对损伤域高度的影响规律,提出了损伤域高度的计算公式。

1 多尺度模型的适用性说明

Mahmoud等[9]采用多尺度有限元分析方法,对钢框架进行地震作用下的弹塑性反应分析,并采用UI-SIMCOR分析并对比。发现多尺度有限元分析方法较纤维模型而言,在保证计算精度的同时又不会增加太多的计算时间。

潘存瑞等[10]完成了一12层钢框架结构在地震作用下的有限元分析,通过多尺度模型和纤维模型所得S-N曲线分别预测部分节点的寿命。通过对比得到:多尺度模型较纤维模型有限元分析时长略有增加,但分析精度明显提高。

李双江等[11]完成了一3层4跨钢框架在地震作用下的有限元分析,通过对比多尺度模型和普通有限元模型的震后响应,表明多尺度模型在保证计算精度的同时能够节约计算成本。这使得在计算大型复杂结构时,多尺度模型可以成为优先考虑的对象。这使得在计算大型复杂结构时,多尺度模型可以成为优先考虑的对象。

鉴于纤维模型和板壳模型分别具有较高的计算效率和精度,多尺度模型兼顾两者的优势,成为建立有限元模型的首选。图1为多尺度模型及两种单元的连接示意图。图2为3种有限元模型示意图。

(a)板壳模型 (b)纤维模型 (c)多尺度模型

2 多尺度模型损伤域影响因素

确定板壳单元的节段长度是建立多尺度模型的重点,节段长度取值的合理性对分析结果是否准确将产生直接影响。确定板壳单元节段长度即确定损伤域长度。学者们在研究中一般取偏于保守的较大值,而对不同影响因素下板壳节段长度取值的研究并不常见。

在地震作用下,钢构件的损伤区域会产生局部塑性应变。因纤维模型引入了平截面假定,而无法考虑到局部塑性应变带来的影响,其计算结果的误差将明显增大。为此,板壳节段长度应包括所有已经发生局部屈曲的部位[12]。

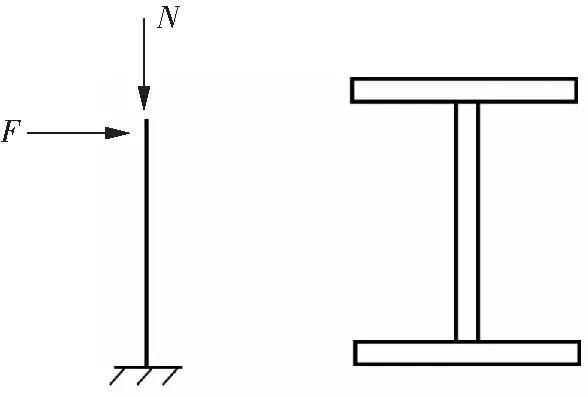

本文采用下部固结,另一端自由的H型钢构件,在该构件上部参考点处施加轴压力及垂直于弱轴方向的动荷载,如图3所示。根据GB 50017—2017《钢结构设计标准》[13],H型钢构件的材料特性主要受轴压比、长细比、腹板高厚比、翼缘宽厚比4个独立参数的影响,为得出相关参数对H型钢构件板壳节段取值的影响规律,本文采用控制变量法进行了36组有限元模型分析并对比得出结论。

图3 H型钢构件截面及加载示意图Fig.3 Section and loading diagram of H-section steel members

2.1 钢构件的弱轴

构件截面抵抗矩相对较小的方向就是弱轴方向。对于施工中常用H型截面,如图4所示,绕Y轴方向为弱轴方向。

图4 H型钢构件的强轴与弱轴Fig.4 Strong shaft and weak shaft of H-beam

2.2 截面设计

基于GB 50017—2017《钢结构设计标准》,H型钢截面的选择参考以下设计要求。在受压构件中,H型钢翼缘外伸宽度b与厚度t的比值按以下要求取值。

轴心受压构件:

(1)

式中:λ为构件两方向长细比中较大值。λ小于30时,取λ等于30;λ大于100时,取λ等于100。

压弯构件:

(2)

腹板的计算高度h0与其厚度tw之比按以下要求取值。

轴心受压构件:

(3)

压弯构件:

当0≤α0≤1.6时,

(4)

当1.6≤α0≤2.0时,

(5)

α0=(σmax-σmin)/σmax

(6)

式中:σmax为腹板计算高度边缘处的最大压应力;σmin为腹板计算高度另一边缘相应的应力,计算时不考虑构件的稳定系数和截面塑性发展系数。

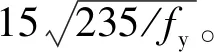

基于上式,H型钢构件的截面参数取值如下:当以轴压比或长细比为研究对象时,截面为200 mm×120 mm×8 mm×12 mm;当以腹板高厚比或翼缘宽厚比为研究对象时,截面参数如表1所示。

表1 钢构件截面尺寸Tab.1 Steel component section size

2.3 有限元模型的建立及加载

运用有限元软件,建立了H型钢构件的有限元模型,如图5所示。板壳模型采用4节点S4单元。

图5 有限元模型示意图Fig.5 Diagram of finite elementmodel

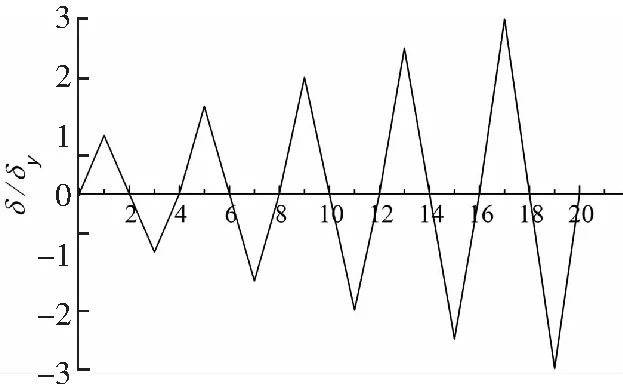

在构件顶部设置一小段刚性纤维,刚性纤维与H型钢之间约束形式为MPC-beam。在刚性纤维上部施加水平向位移控制荷载,加载方式如图6所示,初始幅值为δy,荷载幅每周期增加0.5δy,共加载5个周期。

t/s图6 位移加载图Fig.6 Displacement loading diagram

2.4 计算及结果分析

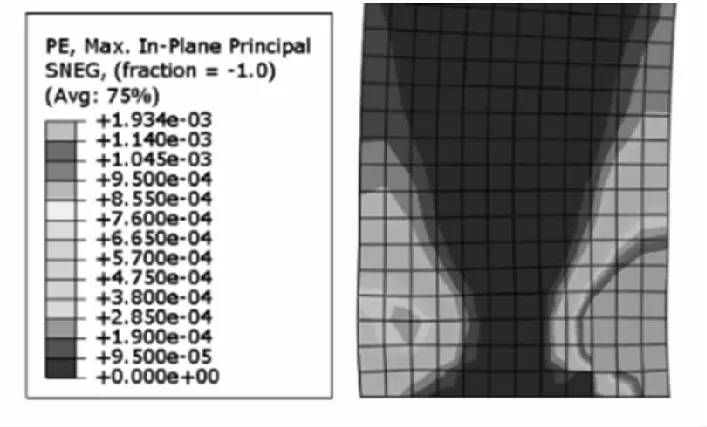

本文所建有限元模型均采用Q235钢,其弹性模量E=200 GPa,泊松比μ=0.3,屈服应变εy=1.14×10-3。构件达到屈服应变处定义为损伤,其长度定义为h。损伤域高度定义为Ld=h/L,其中L为H型钢构件长度。

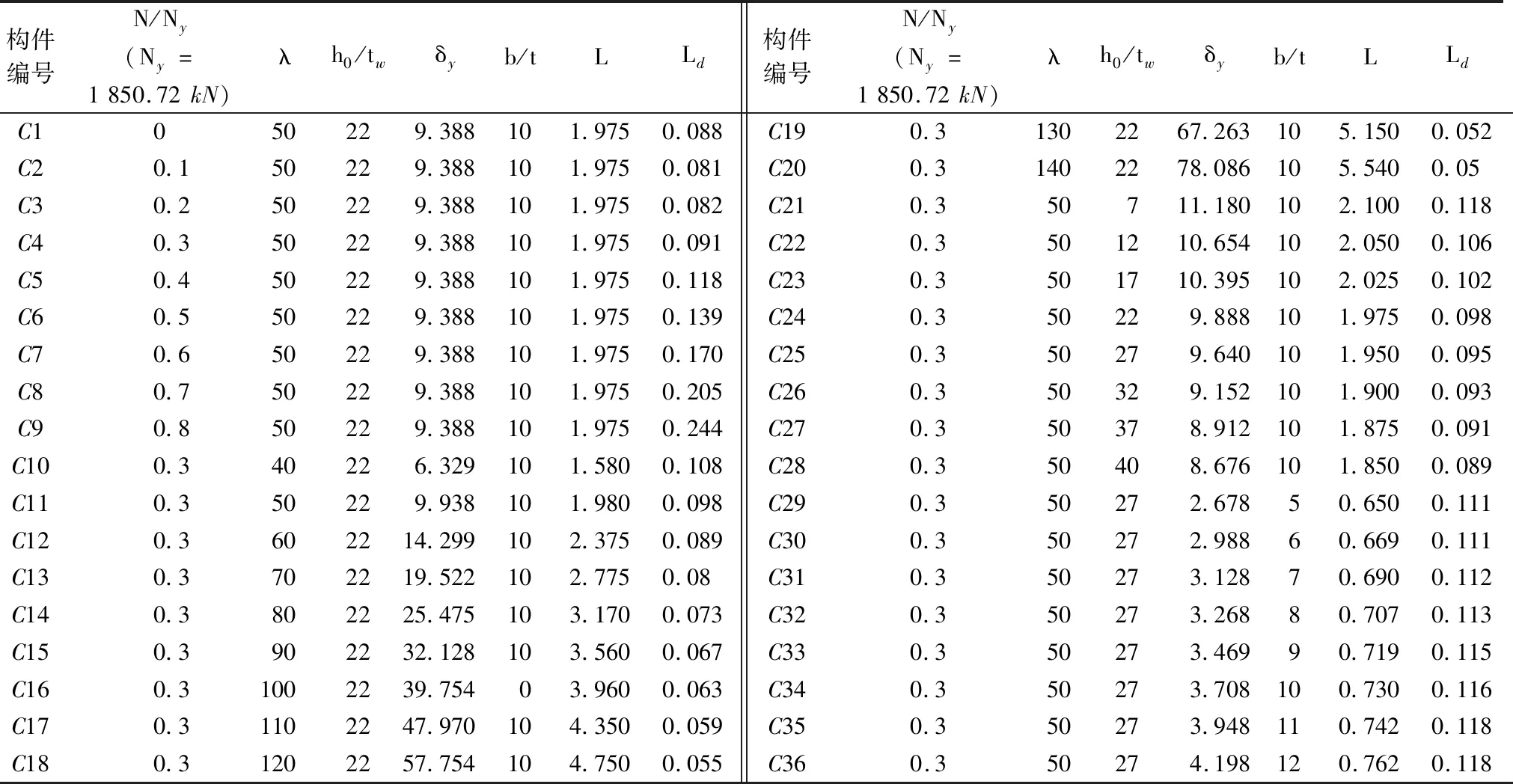

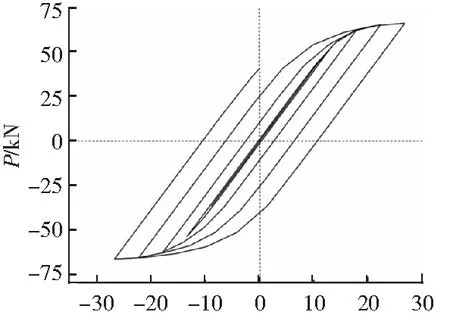

本文所用36组有限元模型的设计参数取值及分析结果如表2所示。为更直观展示4种因素对构件损伤域高度的影响,分别给出如图7所示研究区段内极端轴压比、长细比、腹板高厚比、翼缘宽厚下的局部塑性应变云图。并在ABAQUS后处理中设置应变阈值,使构件应变达到屈服应变εy=1.14×10-3部分呈现灰色。图7中8个构件的滞回曲线如图8所示。各试件滞回曲线饱满,均呈梭形,表现出较好的延性特征。且在往复荷载下构件的荷载-位移曲线几乎没有退化现象。

表2 各设计截面参数取值及计算结果Tab.2 Parameter value of each design section and the calculation result

δ/mm(a) N/Ny=0

2.5 影响规律与公式总结

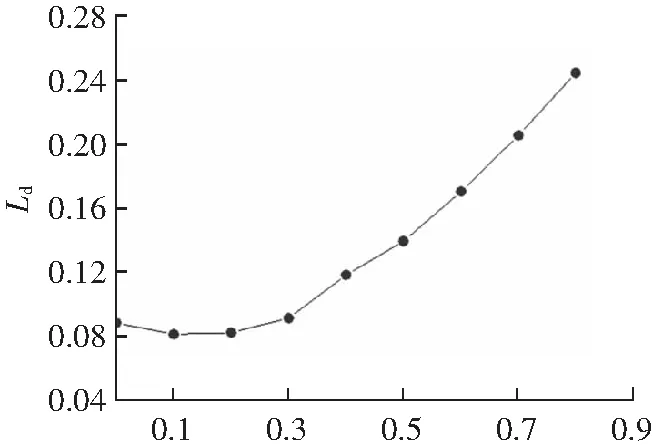

各因素对损伤域高度的影响规律如图9所示。

(1) 轴压比对H型钢构件损伤域高度的影响规律如图9(a)所示。当N/Ny<0.3时,损伤域高度变化较小,可忽略轴压比影响;当N/Ny≥0.3时,轴压比与损伤域高度呈线性关系,关系式如式(7)所示。

(a) N/Ny=0

Ld=0.293 9x1x1≥0.3

(7)

式中:x1=N/Ny。

(2) 长细比对H型钢构件损伤域高度的影响规律如图9(b)所示。当40≤λ≤140时,长细比越大,损伤域高度逐渐减小,两者关系呈抛物线型,关系式如式(8)所示。

(8)

式中:x2=λ。

(3) 腹板高厚比对H型钢构件损伤域高度的影响规律如图9(c)所示。可知,腹板高厚比和损伤域高度之间的影响较小,两者呈负相关,关系式如式(9)所示。

Ld=-0.016ln(x3)+0.146 5

(9)

式中:x3=h0/tw。

(4) 翼缘宽厚比对H型钢构件损伤域高度的影响规律如图9(d)所示。随着翼缘宽厚比增加,损伤域高度几乎不变,可忽略其影响。

(5) 对于受到垂直于弱轴方向动载的H型钢构件,损伤域高度按式(10)和式(11)计算。

Ld=0.1+0.001max{0,60-x5}

x4<0.3

(10)

Ld=0.293 8x4+0.01+0.001max{0,60-x5}

x4≥0.3

(11)

式中:x4=N/Ny,x5=λ。

N/Ny(a) 轴压比

3 结论

(1) 采用多尺度模型和板壳模型的计算精度基本相同,但多尺度模型计算时间较短。

(2) 轴压比和长细比在一定范围内对构件损伤域高度均有较大影响,而腹板高厚比和翼缘宽厚比影响较小。

(3) 多尺度模型板壳节段取值需要综合考虑各参数的影响。