腹板开洞的装配式RCS节点抗震性能

王雨辰,胡淑军,2,熊进刚,2

(1.南昌大学建筑工程学院,江西 南昌 330031;2.江西省近零能耗建筑工程实验室,江西 南昌 330031)

装配式RCS结构[1]是指将预制混凝土柱和钢梁采用焊接、螺栓连接组装而成的结构体系,兼具高施工效率和低成本损耗的特点。随着高层建筑结构的迅速发展,布置设备管线的工作成为不可忽视的重要问题。钢梁腹板开洞[2]是一种近年来广泛使用于实际工程的特殊设计,在建筑功能上可方便设备管线的通过。然而,洞口尺寸与布置位置的不确定性,使得节点受力性能更为复杂[3]。为使钢梁腹板开洞在装配式RCS结构中得到较好应用,有必要详细研究钢梁腹板开洞对结构抗震性能的影响。

首先对FC设计进行总结,与常规教学法进行对比,找出优缺点并进行适当修正,有利于克服下一次FC设计中的缺点。同时,这也是对教师知识升华的过程,教师要对课堂知识进一步凝练和探讨,对学习内容的知识脉络进行梳理、归纳、总结,并在此基础上指导学生进行实践验证与运用[11]。

熊进刚等[4]对带有方形洞口的钢梁进行试验研究与参数化分析,得出洞口应尽量跨中布置的结论,并提出挠度计算的修正系数。张爱林等[5]等提出一种装配式钢结构开洞钢梁节点并进行5个不同参数节点的参数化分析,指出相应节点不仅具有较高承载力,还可实现损伤控制。Bai等[6]提出了一种带空腹钢梁的钢框架,并对5个不同参数的试件进行低周反复加载试验,结果表明框架的抗震性能较好,可满足强震作用下各指标要求。李龙起等[7]对5根腹板开洞钢梁和1根腹板无洞组合梁进行试验研究,指出洞口的存在虽能方便设备管线通过,但组合梁将较早进入塑性状态。目前,对于腹板开洞钢梁的研究大多在于钢梁本身,且对装配式RCS结构钢梁腹板开洞的研究也非常有限。

因此,本文提出一种腹板开洞的装配式RCS节点,以方便设备管线的通过,与此同时还节省了钢材用量。采用校正的有限元法对所提节点进行分析,探究钢梁开洞半径、孔洞净间距对节点抗震性能的影响。

2.2 两组疗效比较 术后6个月,两组患者治疗临床疗效差异无统计学意义(χ2=0.659,P>0.05),见表3。

1 基本原理

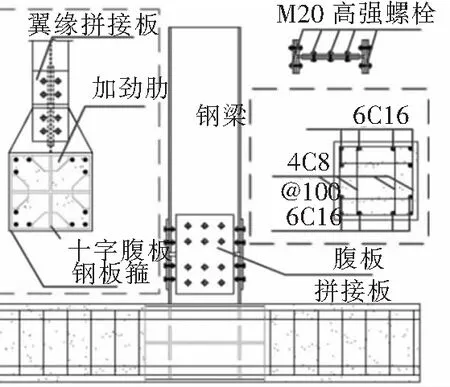

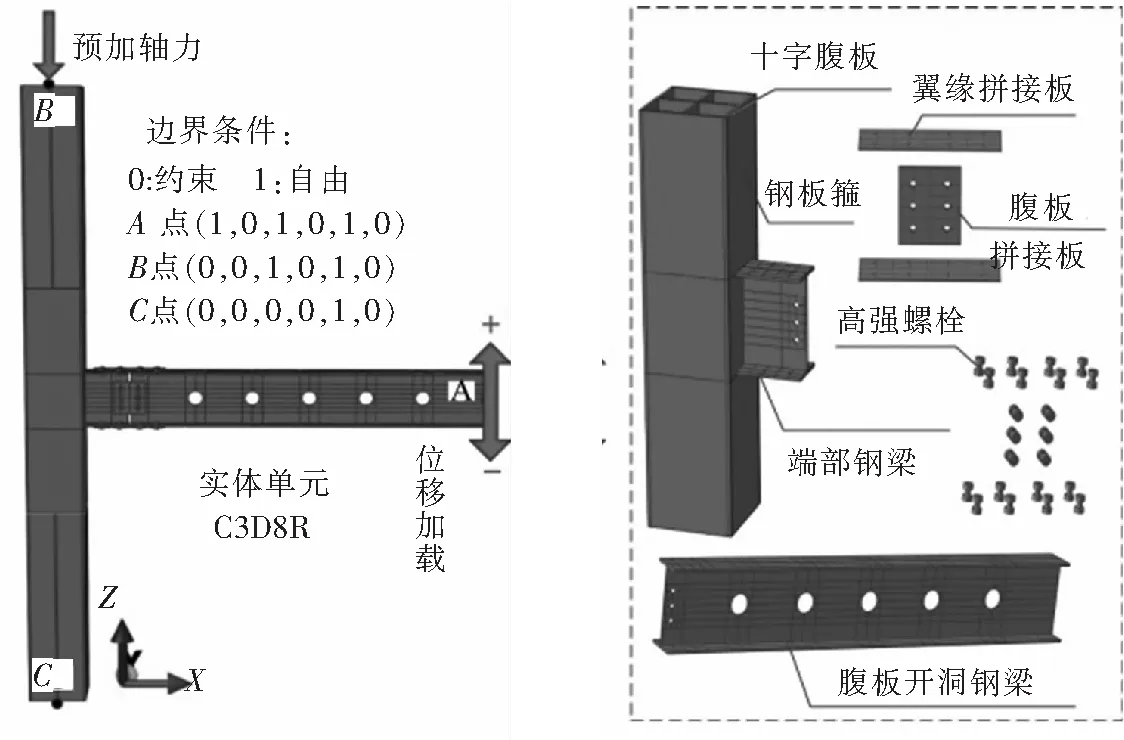

如图1所示,腹板开洞的装配式RCS梁柱连接节点,主要由混凝土柱、钢板箍、端部钢梁、中部钢梁、翼缘拼接板、腹板拼接板、十字腹板、高强螺栓等构件组成。在新型节点施工过程中,十字腹板焊接于钢板箍内,端部钢梁焊接于钢板箍外侧。接着进行混凝土浇筑,待混凝土浇筑并养护完成后将混凝土柱、端部钢梁、钢板箍、十字腹板组成的整体搬运至施工现场进行高强螺栓连接。其中,端部钢梁、中部腹板开洞钢梁、腹板拼接板、翼缘拼接板[8]均需预先开孔用于螺栓连接。

图1 腹板开洞的装配式RCS节点Fig.1 Prefabricated RCS beam-column joint

端部钢梁与中间钢梁采用高强螺栓连接,以保证节点具有足够的转动刚度;混凝土柱外置钢板箍与端部钢梁采用焊接连接以使节点具有足够承载力;钢板箍内设置有焊接连接的十字腹板,以较好传递梁端剪力。由于柱身外侧及十字腹板存在多条焊缝,将端部钢梁与中部钢梁间预留20 mm缝隙,以防止出现焊缝的脆性破坏。为进一步实现“强柱弱梁”的设计原则,将钢梁腹板进行开圆洞[9-10]处理。

2 有限元分析方法

2.1 分析模型

图7为RJ-1~RJ-6节点在最大加载位移作用下的混凝土柱损伤状况,由图可知最大损伤均集中在钢板箍上下表面与混凝土接触处、十字腹板与混凝土接触处。

(a) RCS节点构造

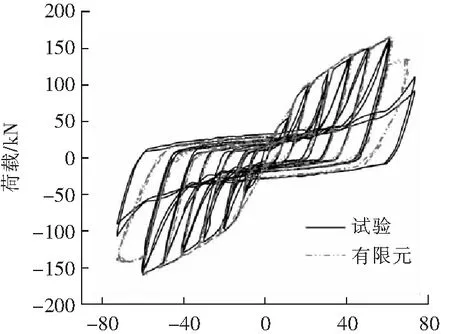

采用ABAQUS有限元软件对螺栓连接的RCS节点进行有限元数值模拟分析,分析模型如图2(c)所示。其中,钢筋网采用T3D2桁架单元,其余部件均采用C3D8R实体单元进行模拟。

综上说明,在满足规范的前提下,钢梁腹板开洞对新型节点混凝土柱的损伤状况具有较好的改善作用,且增大钢梁腹板开洞半径、减小开洞净间距均可更大程度上减轻混凝土柱的损伤。

表1 构件截面尺寸及材料属性Tab.1 Sectional dimensions and materials of components

加载制度。模型整个加载过程分为两个分析步:首先,在混凝土柱左侧施加350 kN轴力使轴压比为0.1;其次,在梁端耦合点上采用位移控制的加载方式施加反复荷载:在位移幅值为10 mm前,循环加载1次,当位移幅值发展至10 mm后,循环加载3次。

需要说明的是,稀有树种虽然在长三角平原水网地区乡村中并不常见,但仍需引起足够的重视,因此将这些指标定为“一票肯定”项,不计入总体权重。若含有其中任何一类,则此植物群落应严格保护。

采用上述经验证的有限元方法对钢梁腹板开洞的装配式RCS梁柱连接节点RJ-1~RJ-6进行分析,如图4所示。

2.2 结果对比

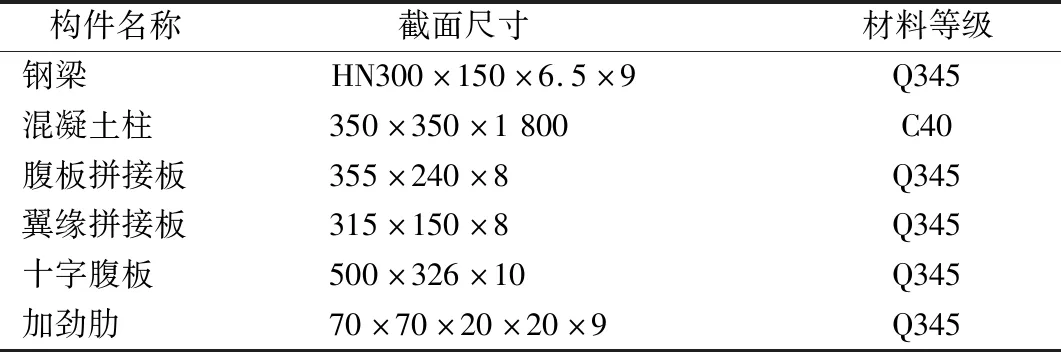

图3(a)为此节点抗震试验与有限元分析的荷载-位移曲线对比图,在构件处于弹性及早期弹塑性阶段时,两曲线均吻合较好,即有限元分析与RCS节点试验结果基本相同。在达到最大承载力后的卸载阶段,有限元分析大于试验结果,原因在于该RCS节点试验从弹性阶段到加载结束,钢板箍和混凝土的粘结摩擦可能存在差异。图3(b)为节点失效模式与有限元应力对比图。左侧试验失效模式为翼缘拼接板的屈服变形,试验测得最大应变为2791 με,故最大应力为572.16 MPa;右侧有限元结果同样呈现为翼缘拼接板的屈服变形,且应力为562.91 MPa,已达到屈服应力和极限应力,这与试验结果基本一致。

位移/mm(a) 荷载-位移曲线对比

1931年,赵忠尧赴英国剑桥大学,师从著名物理学家卢瑟福,在赵忠尧学成归国时,卢瑟福特意将50毫克放射性实验镭赠送给他。

3 抗震性能分析

3.1 参数设计

为探究钢梁腹板开洞对节点力学性能的影响,对孔洞半径和净间距进行合理参数设计,得到6个节点模型RJ-1~RJ-6,参数变化如表2所示。其中,RJ-1~RJ-5节点模型的钢梁开洞直径分别为梁截面总高度的9%,22%,36%,22%,22%,数值均小于40%。此外,在钢梁两端截面高度范围内不设洞口,各节点模型所开洞口满足规范[12]相关要求。

以上表明,在开洞满足规范的前提下,钢梁腹板开洞能略微提升节点的耗能能力。

表2 节点参数变化Tab.2 Variation of node parameters

3.2 分析模型

边界条件与接触关系。分析模型的边界条件采用耦合于参考点的方式施加,如图2(c)所示。混凝土柱左侧约束两个方向的平移和转动自由度,便于进行预加轴力;柱右侧仅释放一个方向的转动自由度;梁端部约束面外方向自由度。在接触属性中,钢材与钢材之间、钢材与螺栓间的摩擦系数取0.35,钢材与混凝土之间的摩擦系数取0.6,而钢筋网作为内置区域嵌入混凝土柱中。

图4 分析模型Fig.4 Analysis model

各构件中钢材均采用Q345型号,弹性模量E为205 GPa,屈服强度为319 MPa,抗拉强度为479 MPa;高强螺栓采用10.9sM24型号,弹性模量E为206 GPa,屈服强度为940 MPa,抗拉强度为1 040 MPa;以上均采用双线性随动强化模型。混凝土设计强度取C40,弹性模量E为3.25×104MPa,抗压强度和抗拉强度分别为42.62,2.39 MPa,采用ABAQUS内置的塑性损伤模型。

在日冕内飞行,帕克飞行器将会遇到太阳大气系统内的离子体、磁场和各种波,还有高能粒子和尘埃,从而可以近距离地观察和收集它们的运行信息,把太阳对地球的影响秘密调查得更为清楚,为科学家研究太阳带来更多的一手资料。

此新型节点有限元模型中的接触关系如下。钢材之间接触法线方向为“硬接触”并允许接触后分离,切线方向为“罚摩擦”且摩擦系数为0.3;混凝土与钢的接触同样法线方向为“硬接触”且接触可分离,切线方向为“罚摩擦”,摩擦系数为0.6[11]。所有边界条件均采用耦合于参考点的方式施加,如图4所示。整个加载过程分为两个分析步,首先采用“Bolt Load”对高强螺栓施加预紧力155 kN,并在柱顶施加轴力428.8 kN使轴压比达到0.1。进而在钢梁端部施加以层间位移角限值[13]控制的往复荷载,加载制度如表3所示。

表3 节点加载制度Tab.3 Node loading mode

3.3 结果分析

3.3.1 滞回曲线

由于螺栓连接的全装配式RCS节点与本文所提节点在梁、柱连接部分的构造基本相同,故分析结果表明本文有限元分析方法正确且有效。

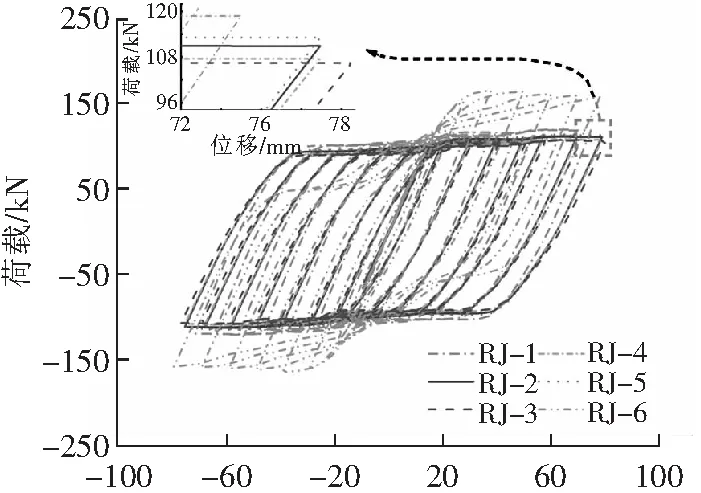

节点RJ-1~RJ-6滞回曲线如图5所示。其中,RJ-6节点的滞回曲线产生明显捏缩现象,而RJ-1~RJ-5节点的滞回曲线呈方形且较为饱满,即钢梁腹板开洞节点具有较强的耗能能力与稳定的滞回性能。

为了激励留守子女学习语文的热情,我在班里开展了激励性活动:1.登记:即学生情况登记卡,内容包括学生自然信息、家庭情况、家长教育情况、个人对家长教师的希望、学习目标及达成措施等。2.计划:制定学生学习计划表册,包括个人情况分析、我的挑战对象、学期奋斗目标、我的人生格言、我的学习计划等,要求“留守子女”学生每学期给自己定位一个合适的目标。3.汇报:定时定期向老师汇报学习情况,包括近期收获、存在不足、改进措施等,通过多种形式帮助他们养成良好习惯,努力提高语文素养。

位移/mm图5 滞回曲线Fig.5 Hysteretic curve

此外,对比RJ-6与RJ-1~RJ-5节点模型可知,钢梁腹板开洞将降低节点承载力。而RJ-1~RJ-5节点滞回曲线无明显差异,足以表明在钢梁开洞满足规范的前提下,开洞半径与洞口净间距对节点抗震性能影响不大,即RJ-1~RJ-5节点均具有较好抗震能力。

3.3.2 耗能能力

在Origin2018绘图软件中采用多边形面积功能计算的滞回环面积,经过单位转换得出节点大致的耗能能力如图6所示[14]。随着各节点加载位移的不断增大,耗能值也呈现增长趋势,说明各节点均具有相对稳定的耗能能力。对比节点RJ-6,RJ-2可知,在处于第9级加载位移下耗能值约为22.37,24.41 kJ,即钢梁腹板开洞能提升节点的耗能能力;对比节点RJ-1,RJ-2,RJ-3可知,在处于最大加载位移下的耗能值约为23.73,24.41,24.97 kJ,即增大钢梁腹板开洞半径可有效提升节点的耗能能力;对比RJ-4,RJ-2,RJ-5可知,最大加载位移下各节点对应的耗能值约为24.51,24.41,23.36 kJ,即减小开洞间距能略微提升节点耗能能力。

加载级数图6 耗能能力Fig.6 Energy dissipation capacity

课程中每个考核项目都设计了对应的考核方案,分别从总体方案设计、方案实施步骤设计、操作实施、项目总结报告等方面进行了过程考核。

3.3.3 混凝土损伤

蓝钦宇[11]设计制作了螺栓连接的全装配式RCS节点,并进行此组合节点的抗震性能试验研究。该RCS组合节点主要由混凝土柱、钢梁、钢板箍、十字腹板等构件组成。其中混凝土柱外置钢板箍,与钢梁间采用焊接连接,钢梁与钢梁间采用高强螺栓进行半刚性连接,节点详图与试验装置见图2(a)、(b)。

图7 混凝土损伤Fig.7 Concrete damage

对比RJ-6,RJ-2节点可知,混凝土柱的最大损伤分别为56.3%,46.1%,即该新型节点钢梁腹板开洞能有效改善混凝土损伤状况;对比RJ-1,RJ-2,RJ-3节点可知,混凝土柱的最大损伤分别为52.3%,46.1%,40.2%,即钢梁腹板开洞半径越大,节点混凝土损伤越小;RJ-4,RJ-2,RJ-5节点混凝土柱的最大损伤分别为43.8%,46.2%,50.2%,即钢梁腹板开洞净间距越小,节点混凝土损伤越小。

各构件的尺寸和材料属性如表1所示。其中,钢梁、钢板箍、十字腹板屈服强度和极限强度分别为319,479 MPa,弹性模量为206 GPa。混凝土柱设计强度等级为C40,其抗压强度和抗拉强度分别为42.62,2.39 MPa,弹性模量为3.25×104MPa。此外,混凝土柱内置有12根HRB400直径为16 mm的纵筋,箍筋和纵筋同型号,直径为8 mm,间距为100 mm;箍筋和纵筋屈服强度和极限强度分别为400,540 MPa,弹性模量为200 GPa。钢梁之间采用10.9级M20的高强螺栓进行连接,屈服强度和极限强度分别为940,1 040 MPa。有限元模型中所有钢材本构均采用双线性随动强化模型,混凝土材料采用Abaqus软件内置的塑性损伤模型,模型本构依据《混凝土结构设计规范》[9]计算。

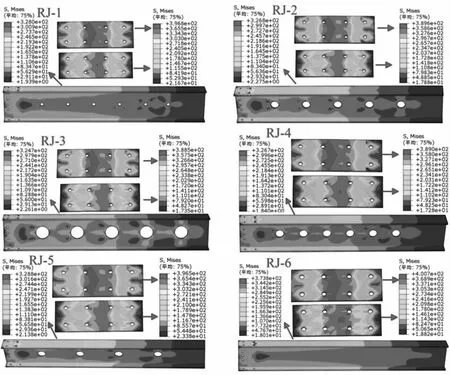

3.3.4 钢梁与翼缘拼接板应力

图8为RJ-1~RJ-6节点经历最大加载位移作用下的钢梁与翼缘拼接板的应力分布。可知,钢梁最大应力分布均位于钢梁左侧螺栓连接处。对比RJ-6,RJ-2节点可知,钢梁的最大应力分别为373.8,326.8 MPa,即钢梁腹板开洞能降低钢梁螺栓连接处的应力值;对比RJ-1,RJ-2,RJ-3节点可知,钢梁的最大应力分别为328.0,326.8,324.7 MPa,即随着钢梁开洞半径的增大,螺栓孔处应力不断减小,钢梁本身应力分布更加均匀;对比RJ-4,RJ-2,RJ-5节点可知,钢梁的最大应力分别为326.7,326.8,328.8 MPa,即钢梁开洞间距越小,螺栓孔处应力越小,钢梁的应力分布更加均匀。

图8 钢梁与翼缘拼接板应力Fig.8 Stress of steel beam and flange splicing plate

翼缘拼接板最大应力均分布于螺栓孔及拼接板中部。对比RJ-6,RJ-2节点可知,翼缘拼接板的最大应力分别为400.7,389.6 MPa,即钢梁腹板开洞节点模型的翼缘拼接板应力值略微减小;对比RJ-1,RJ-2,RJ-3节点可知,相应翼缘拼接板的最大应力分别为396.8,389.6,388.5 MPa,说明随着钢梁开洞半径的增大,翼缘拼接板应力值略微减小;对比RJ-4,RJ-2,RJ-5节点可知,翼缘拼接板的最大应力分别为389.0,389.6,396.5 MPa,即随着钢梁开洞净间距的减小,翼缘拼接板应力值略微减小。

综上说明,在满足规范的前提下,钢梁腹板开洞使得钢梁本身应力分布更加均匀,以保证“强节点、弱构件”抗震设计原则的更好实现。此外,在钢梁开洞直径不大于梁截面总高度的36%时,腹板开洞对于拼接板区域的塑性损伤影响不大。

2.3 超声综合评分法对宫腔粘连程度分级的诊断效果 以病理结果作为金标准,评价超声综合评分法对宫腔粘连程度分级的诊断效果。超声综合评分法对轻度宫腔粘连的敏感性和准确性较高,对重度宫腔粘连的特异性较高,但对不同程度分级对比分析发现,差异均无统计学意义(P>0.05)。见表4。

因此,为方便装配式RCS结构设备管线的通过,可开设直径小于梁截面总高度36%的圆形洞口。而在整体结构中钢梁洞口的开设对节点的力学性能影响较小。

4 结论

(1) 本文所提钢梁腹板开洞的装配式RCS梁柱节点具有较好抗震性能,满足方便设备管线通过、节省钢材、增加净空的需求。

(1) 该3-面为(3,3,6)-面,由R2.1和R3.2得3-面和面上的3-点最多从6-点拿走的权值为

(2)钢梁腹板开洞可使钢梁本身应力分布更加均匀,有利于“强节点、弱构件”抗震设计原则的更好实现。

(3)钢梁腹板开洞会降低节点承载力,但各部件的损伤将更小,有利于“强柱弱梁”抗震设计原则的实现。建议在满足规范的前提下,可在钢梁腹板上适当开洞以增加净空,方便设备管线的通过。

(4)为方便装配式RCS结构设备管线的通过,建议在钢梁两端截面高度范围内不设洞口的前提下,开设直径小于梁截面总高度36%的圆形洞口,洞口的开设对节点的力学性能影响较小。