百千瓦级颗粒/熔融盐流化床换热器性能分析

刘 黄,王进军,郑 楠,赵晓辉,魏进家

(1.西安交通大学,陕西 西安 710049;2.中国电力工程顾问集团西北电力设计院有限公司,陕西 西安 710075)

0 引言

高温颗粒吸热和超临界二氧化碳动力循环相结合是塔式太阳能热发电技术的一个发展方向[1]。以固体颗粒为吸热介质的太阳能热发电系统,当颗粒物作为储热材料时,需要解决颗粒流动性、磨损、响应时间长、储热密度低等方面的问题。而以高温熔融盐为储热介质,有利于降低技术风险。为了充分发挥不同工质的优势,本文提出了“高温颗粒吸热—熔融盐储热—SCO2做功”的新型技术路线:太阳能充足时,通过颗粒/SCO2直接换热,驱动超临界布雷顿循环做功,多余热量通过颗粒/熔融盐换热进行储存;夜间或太阳能不足时,利用熔融盐/SCO2换热为动力循环提供热源。本文建立了百千瓦级高温颗粒/熔融盐流化床换热器一维稳态模型,基于设计工况对传热管束外径和数量进行初步优化,并研究熔融盐质量流量、颗粒粒径和流化风温度等因素对换热性能的影响程度,为后续装置及系统的设计提供依据。

1 国内外研究现状

流态化是提高颗粒换热性能的有效途径。目前,针对流态化颗粒与内埋管内换热流体传热的研究仍十分有限,换热流体多为水和SCO2。Wang[2]等对塔式浅层流化床与浸入式水平管之间的传热系数进行了测试,获得颗粒粒径、埋管直径、表观气速等因素对传热系数的影响规律。Brzic[3]提出了粗颗粒系统湍流流化起始速度经验公式。Pécora[4]等研究了矩形浅层流化床内硅砂颗粒与水的换热特性,发现换热系数随颗粒流量的增大而增大。与水或SCO2相比,高温熔融盐的凝固点较高、腐蚀性较强等特性给流化床式颗粒/熔融盐换热器的设计与开发带来很大限制。由于物性差异较大,现有针对水或SCO2的研究可提供的指导有限,有必要开展针对性研究。

2 颗粒及熔融盐物性

高温侧模拟采用的颗粒几何特征及基本热物性已通过实验确定。为简化分析,假定颗粒密度ρs为3 300 kg/m3,导热率ks为 2.0 W/(m·K),均按常数,比热容随温度而变[5]。综合考虑腐蚀性以及物性数据完整程度,选择三元碳酸盐为流化床换热器低温侧介质。基于实验数据对三元碳酸盐的热物性参数进行拟合,其具有较高工作温度区间,有较好流动性,相关物性参数见文献[6]和文献[7]。

3 一维稳态模型与计算方法

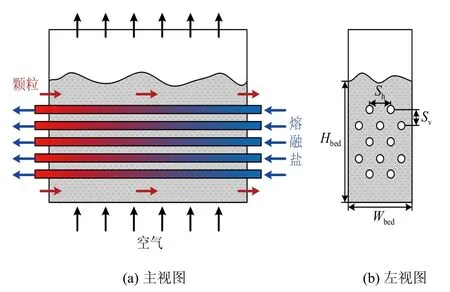

逆流形式的颗粒/熔融盐流化床换热器物理模型如图1所示,为一维稳态模型。高温固体颗粒从一侧进入换热器,液态熔融盐由另一侧流入管束,颗粒与熔融盐整体上为逆流换热形式。高温空气由底部进入床体使颗粒流化,并将颗粒携带的热量通过管壁传递给管内熔融盐。流化床换热器内管束呈错列等边三角形布置。

图1 逆流形式的颗粒/熔融盐流化床换热器物理模型

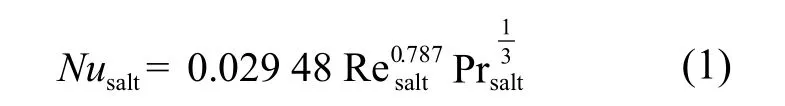

流态化颗粒对内埋管壁面传热系数采用鼓泡床传热模型[8],分别考虑埋管顶部与底部的传热过程,具体计算方法可以参考文献[9]。管内熔融盐为单相流,且假设入口为充分发展的湍流状态,其传热系数由努赛尔数Nusalt决定[10]:

式中:Resalt为熔融盐管内流动雷诺数;Prsalt为熔融盐管内流动普朗特数。

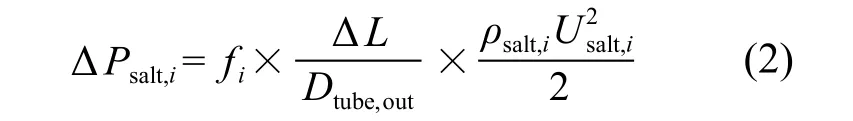

单根换热管内熔融盐流动压降ΔPsalt,i为:

式中:ΔL为床层等距,m;Dtube,out为管束外径,mm;Usalt,i为是换热管内熔融盐流速,m/s;fi为达西摩擦系数;ρsalt,i为熔融盐密度,kg/m3。

气泡相传热系数、气相压力损失及风机能耗的计算可以参考文献[9]。

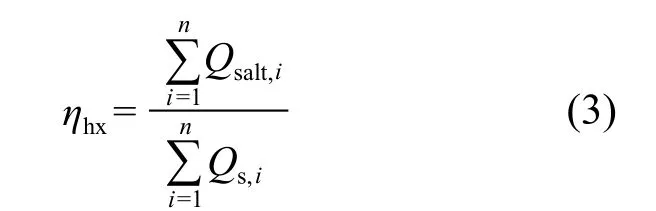

沿颗粒流动方向将床层等距(ΔL= 0.01 m)划分为若干微元段,第i段内颗粒与熔融盐换热量由对数平均温差法计算。根据能量守恒,颗粒侧放热量Qs,i为熔融盐吸热量Qsalt,i及散热损失Qloss,i之和。将各段吸热热量分别累加,得到换热器热效率ηhx:

4 模型求解及验证

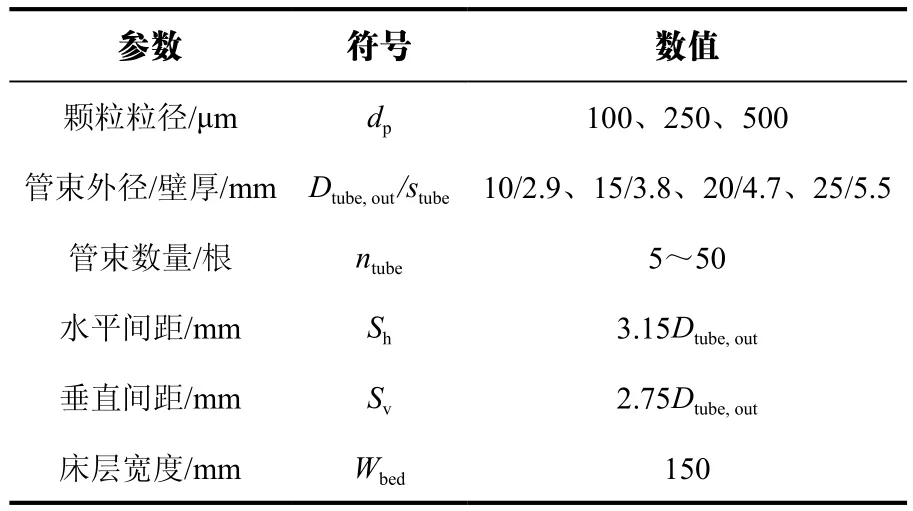

本文的目标为设计换热负荷为100 kW的流化床换热器,可在700 ℃颗粒温度条件下将熔融盐加热至550 ℃以上。限定管内熔融盐压降上限为10 kPa,流化风压力损失不超过30 kPa,模型的其他初始参数详见表1。

表1 模型初始参数

假设在每个计算域的进出口截面上,颗粒、熔融盐和空气的流量、温度分布均匀,微元段颗粒入口温度为该段出口温度与换热器入口处颗粒温度的平均值。利用Matlab2016b编制计算程序,流化气体物性基于NIST REFPROP物性数据库计算。鉴于缺少有关颗粒与熔融盐换热特性研究的现状,本文对流化床换热器内颗粒/SCO2的传热过程进行了模拟分析,并在相同条件下与文献[9]的计算结果进行比较,以求验证模型的准确性,结果见表2所列。可见,流体温度、压降及热效率等各指标的偏差均在5%以内;而风机能耗计算有明显差异,这主要是由于床层高度及空气流量计算方法不同造成的。

表2 不同管径条件下换热器参数对比

5 模拟结果与讨论

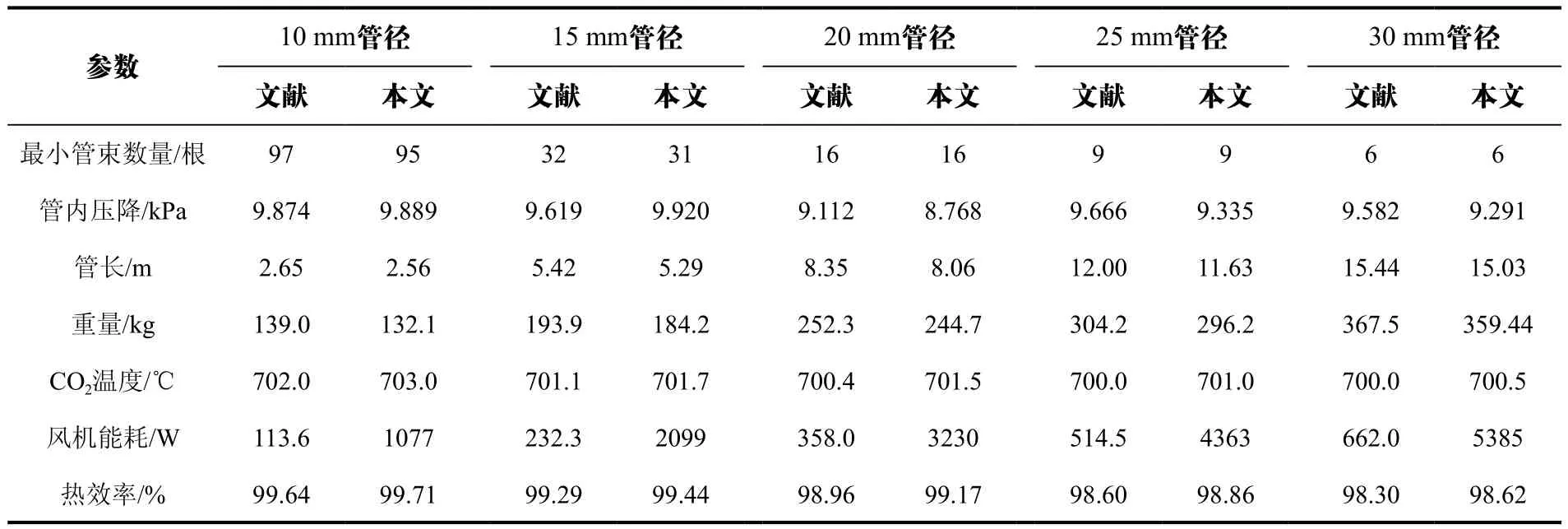

5.1 换热器几何尺寸与数量的影响

流化床换热器内管束数量与管长可以反映换热器的尺寸与成本情况。在颗粒粒径250 μm,气体入口温度500 ℃的条件下,针对不同外径/壁厚的管束,得到了管束长度随数量的变化关系,如图2(a)所示。对于任意规格的换热管,随着管束数量的增加,管束长度均呈下降趋势。对于外径为10 mm的换热管,当管束数量由5根增至50根时,管束长度由11.71 m减小为1.95 m,但管束总质量由31.8 kg增加至52.9 kg。很大程度上,管径/壁厚对于管长与管束之间的变化关系影响并不明显。因此,当管束数量相同时,管束总质量将随管径增加而增大。

管径与管束数量的选择还需要考虑管内熔融盐的压降。由图2(b)可见,管内压力损失随管束数量增加而迅速减小,但下降速度在管束数量达到10根后明显趋缓。同时,压降随管径的减小呈增长趋势。过大的管内压降不利于换热,也增加泵功耗,为此本文设定管内压降最大值为10 kPa。

图2 不同管径下管长与管内压降随管束数量的变化关系

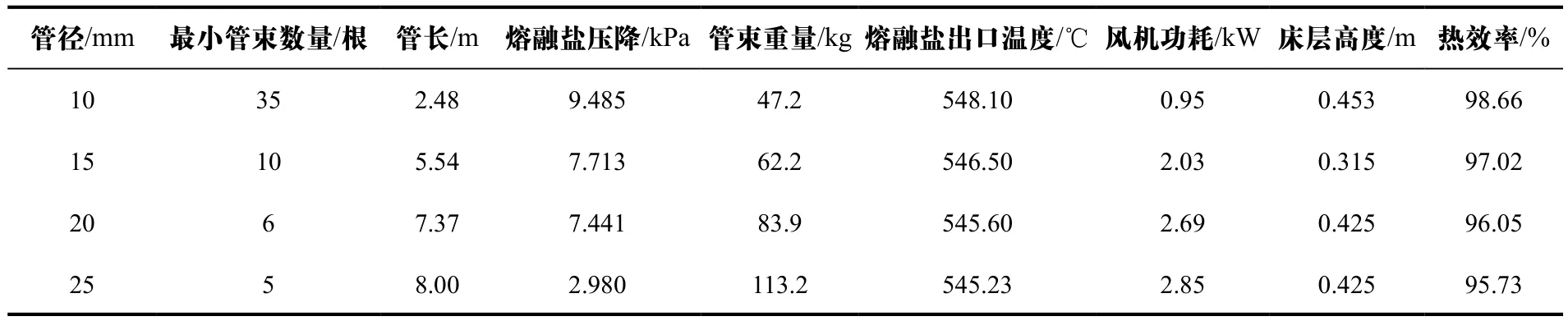

表3列出了满足熔融盐侧最大压降10 kPa条件下不同管径对应参数的计算结果。当管径为10 mm时,最小管束数量为35根,管长为2.48 m,从管束质量、风机能耗、熔融盐出口温度及热效率等,均优于其他3种规格的管子。因此,选取在此规格下开展后续分析。

表3 满足熔融盐侧最大压降10 kPa条件下不同管径对应参数计算结果

5.2 熔融盐流量的影响

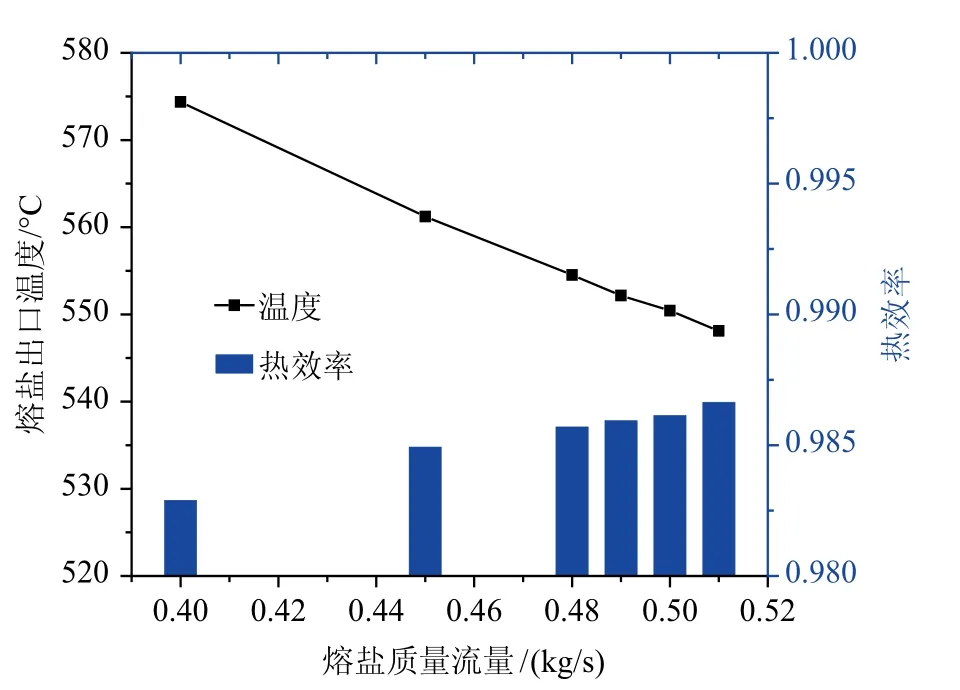

在管径为10 mm,流化气体温度为500 ℃,颗粒粒径为250 μm条件下,分析熔融盐流量对传热性能的影响,结果如图3所示。当流量为0.5 kg/s时,出口温度达到550 ℃。换热效率随熔融盐流量的增加而增大。当流量由初始值下降至0.40 kg/s时,换热效率由0.986 6减小到0.982 8,这意味着流化气体造成的能量损失增加。

图3 熔融盐质量流量对出口温度及热效率的影响

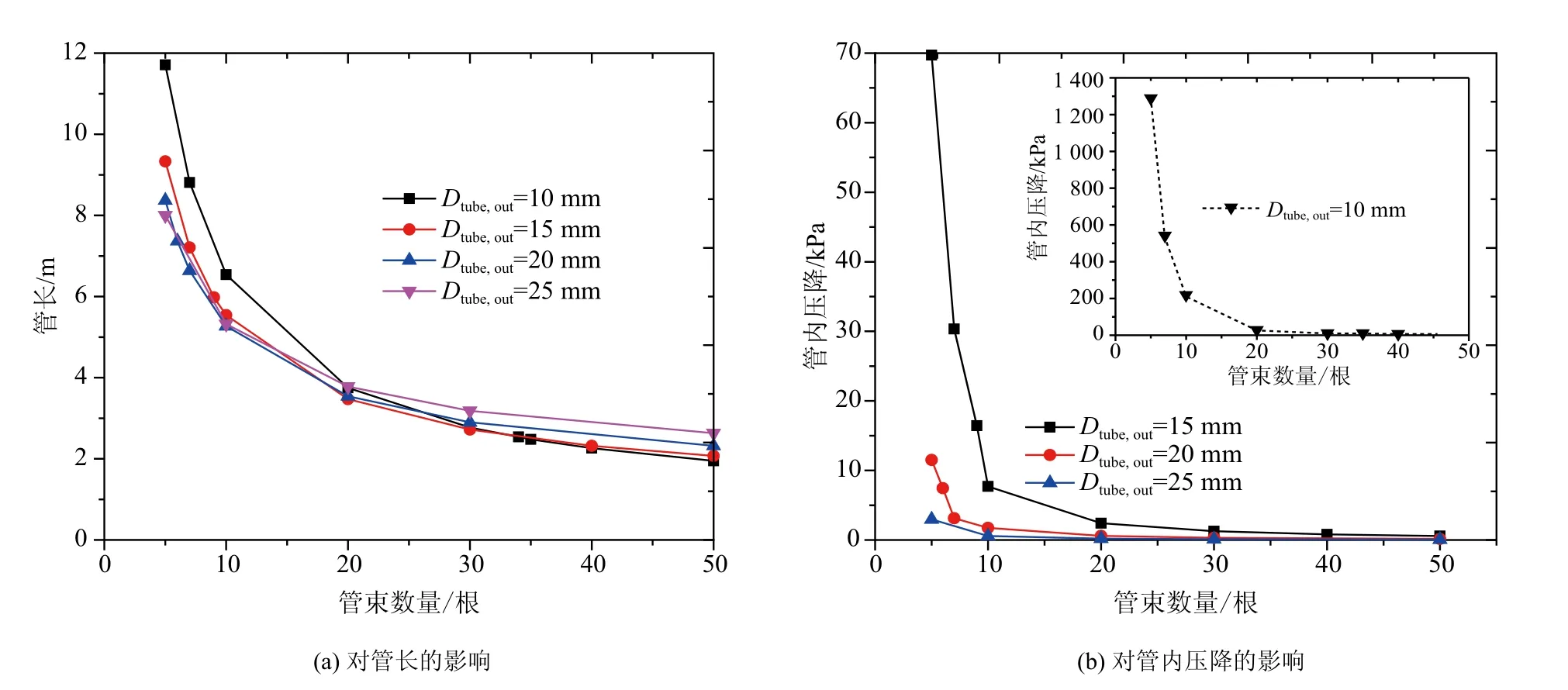

5.3 颗粒粒径的影响

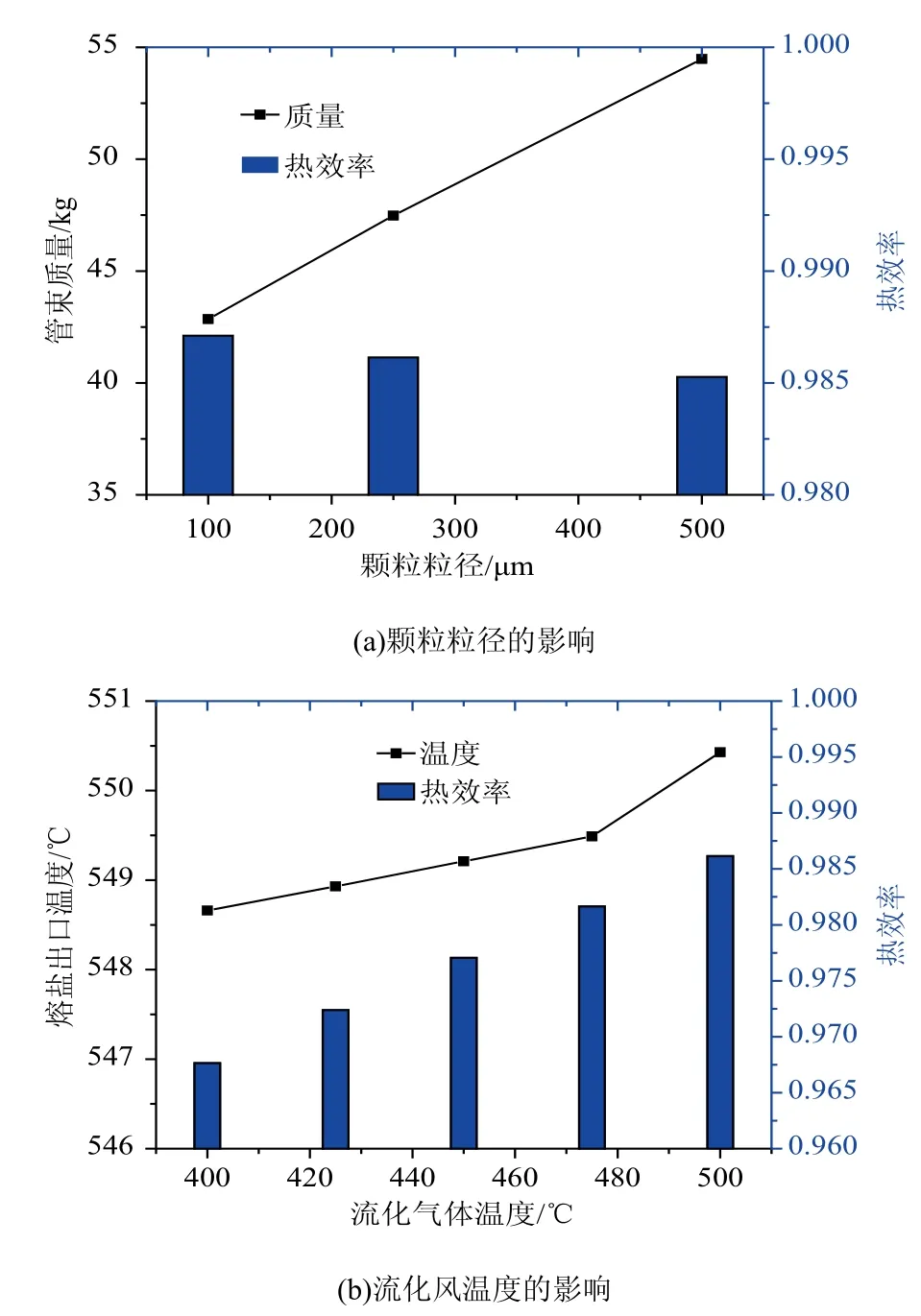

在管径为10 mm,流化气体温度为500 ℃,熔融盐流量为0.5 kg/s的条件下,分析颗粒粒径对流化床换热器成本与性能的影响,结果如图4(a)所示。选取 100 μm、250 μm 以及 500 μm 三种粒径的颗粒进行分析。可以看到,随着粒径增大,临界流化速度也增加,气体流量增大,进而热损失增大,换热器效率下降。而换热效率的下降需要通过增大换热面积来补偿,导致管束质量增加。因此,在一定范围内,应该尽量选择小粒径颗粒,以降低换热器成本、提升换热性能。

5.4 流化气体温度的影响

在管径为10 mm,熔融盐流量为0.5 kg/s,颗粒粒径为250 μm的条件下,分析流化气体温度对于颗粒/熔融盐传热过程的影响,结果如图4(b)所示。可以看到,在流化气体温度由500 ℃下降至400 ℃的过程中,熔融盐出口温度逐渐由550.4 ℃下降为548.6 ℃。同时,换热效率也由0.986 1稳定减小至0.967 6。流化气体温度的变化对于风机能耗影响不显著。因此,提升流化气体入口温度,可以降低气体热损失,提升换热效率。

图4 颗粒粒径和流化风温度对热效率的影响

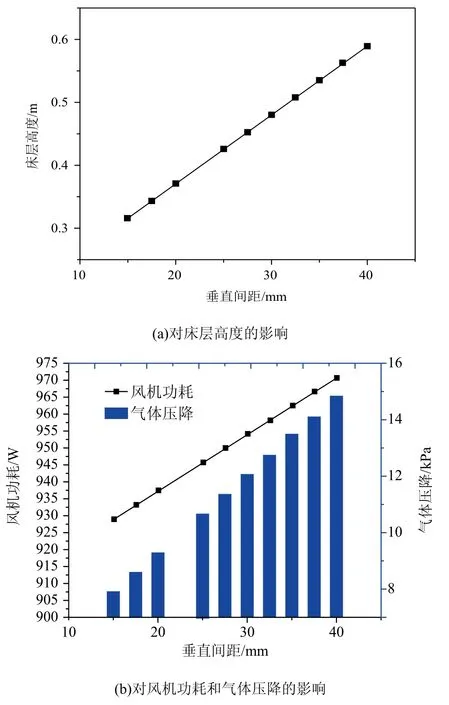

5.5 管间距的影响

垂直间距对床层高度和风机功耗等要素的影响情况如图5所示。在垂直间距由15 mm升至40 mm的过程中,床层高度不断上升。同时,风机功耗及气体压降稳定增加。流化气体温度的变化对于换热效率及熔融盐出口温度等几乎无影响。可见,减少管束垂直间距能够降低风机功耗,但增加换热器高度及成本。

图5 垂直间距对床层高度和风机功耗等要素的影响

5.6 床层宽度的影响

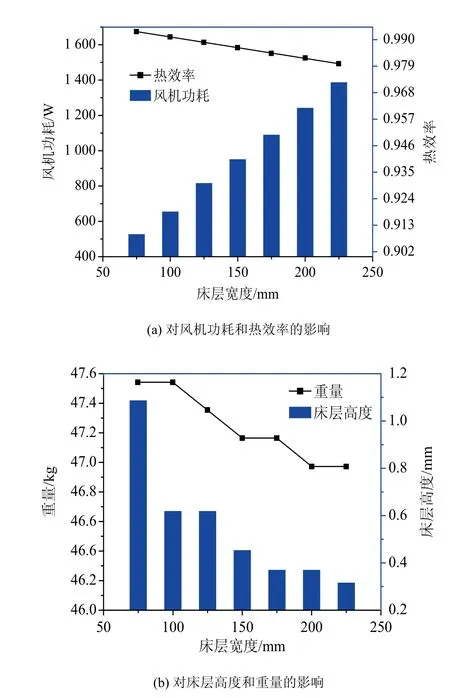

床层宽度对风机功耗、床层高度等要素的影响情况见图6。在床层宽度由225 mm降低至75 mm的过程中,风机功耗1 388 W不断减少至526 W,热效率由98.01%上升至99.32%。同时,床层高度与管束重量不断增加。可见,减少床层宽度,能够降低风机功耗,增加换热效率,但与此同时增加换热器成本,综合考虑,选择150 mm相对合适。

图6 床层宽度对风机功耗、床层高度等要素的影响

6 结语

本文建立了百千瓦级高温颗粒/熔融盐流化床换热器一维稳态模型,基于设计工况对传热管束外径和数量进行了优化,研究了颗粒粒径等因素对换热效率及功耗的影响规律。在满足管内压降不超过10 kPa的条件下,首选外径10 mm,壁厚2.9 mm的不锈钢管,其管束总重量最小,热效率最高,达到98.66%。在一定范围内,增加熔融盐流量、减小颗粒粒径、提升流化风温度有助于提高流化床换热器的热效率;而减少管束垂直间距、床层宽度,能够降低风机耗功和增加换热效率,但换热器成本也相应增加,故应当综合考虑以确定各参数的最优值。