1 000 MW二次再热机组调试常见问题及预防措施

杨 乐,张 磊

(中国能源建设集团西北电力试验研究院有限公司,陕西 西安 710054)

0 引言

相比一次再热机组,1 000 M W二次再热机组将主蒸汽压力提高,并增加了超高压缸和高—中—低压三级串联旁路系统。由于系统更复杂、启动参数更高,三缸联合启动时更容易出现鼓风超温等问题,三级串联旁路与汽轮机和锅炉的配合也更为复杂且关键,而汽轮机轴封参数的需求也与一次再热机组有所不同。在目前投产的二次再热机组运行过程中,还出现了超高压缸轴封漏汽管蒸汽倒流、低速暖机效率低等问题。

本文针对国内某二次再热机组出现的相关问题进行分析,并提出相应的解决方案。

1 机组简介

某电厂二次再热机组采用国产超超临界、二次中间再热、单轴、双背压、五缸四排汽1 000 MW凝汽式汽轮机,运行方式为全程滑压;设计机前主蒸汽压力31.8 MPa,主蒸汽温度600 ℃,再热汽温度610 ℃;旁路采用100%锅炉最大连续出力(boiler maximum continuous rating,BMCR)高—中—低压三级串联旁路系统,以满足各种启动工况要求。

该二次再热机组沿用了很多一次再热机组的技术特点,如:超高压缸采用圆筒形汽缸,温度梯度小、安全性更高;采用单轴承支撑,轴承比压大、轴承稳定性更高[1];所有汽缸内缸支撑落地,不受背压变化影响;滑销系统同向膨胀,汽缸之间设有推拉装置进行膨胀传递,汽轮机动静差胀小;阀门与汽缸直接连接、无导汽管,降低进汽压损;第一级采用低反动度、斜置静叶,增加动静轴向距离,缓解固体颗粒物侵蚀;从暖管、冲转、升速、定速再到并网带初负荷,采用自动控制和一键启动。

除此之外,该二次再热机组在调整、控制方面又有以下不同之处:

1)采用三级串联旁路,对于机、炉的配合要求更为复杂,尤其在防止超高压缸及高压缸鼓风方面增大了控制难度,必须通过三级串联旁路对一次再热、二次再热压力进行调整,以配合超高压缸和高压缸的鼓风控制;

2)机组参数更高,且超高压缸、高压缸排汽温度更高,对轴封系统参数提出更高要求;

3)增加了超高压缸,相应在控制组态中增加了超高压缸排汽温度控制器,以应对机组低负荷期间超高压缸鼓风超温风险;

4)在控制组态中,还增加了超高压缸叶片级压力控制器,从而在冷态启动、低速暖机期间,对超高压缸应力进行控制,保障超高压缸及转子安全。

2 机组相关问题分析及解决方案

2.1 超高压缸和高压缸鼓风效应预防控制逻辑问题及对策

二次再热机组采用三缸联合启动,通过调整三级串联旁路,需要同时维持超高压缸和高压缸的压比在合理范围,控制难度更大[2]。

基于缓解超高压缸和高压缸鼓风效应的目的,保护超高压缸和高压缸安全运行,在控制组态中同时设计了“超高压缸排汽温度控制器”和“高压缸排汽温度控制器”,并且设置有“超温切缸”保护。

2.1.1 超高压排汽温度控制

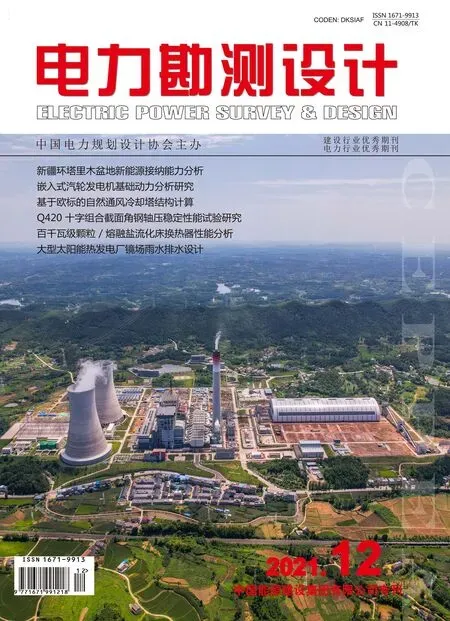

1)当超高压缸排汽温度达到一高时(390 ℃),降低中压调阀开度,增大超高压缸进汽量,如图1所示。

图1 超高压缸排汽温度一高控制示意图

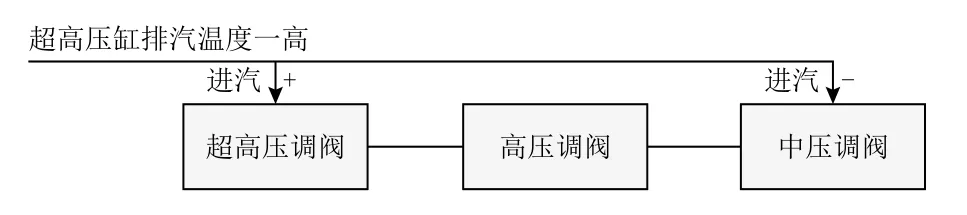

2)当超高压缸排汽温度达到二高时(460 ℃),切除超高压缸,由高、中压缸控制汽轮机转速/负荷,如图2所示。

图2 超高压缸排汽温度二高控制示意图

2.1.2 高压缸排汽温度控制

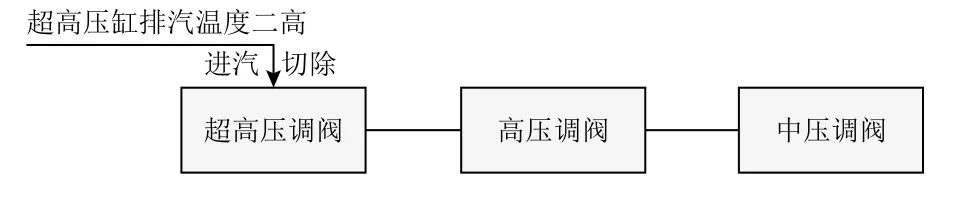

1)当高压排汽温度达到一高时,降低中压调阀开度,增大高压缸进汽量,如图3所示。

图3 高压缸排汽温度一高控制示意图

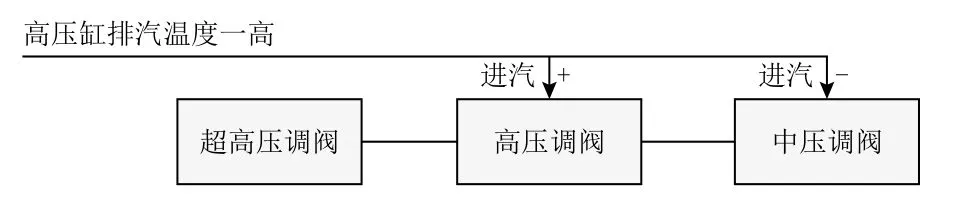

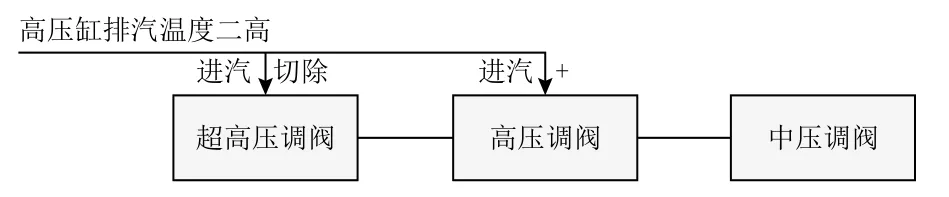

2)当高压排汽温度达到二高时,切除超高压缸,增大高压缸进汽量,如图4所示。

图4 高压缸排汽温度二高控制示意图

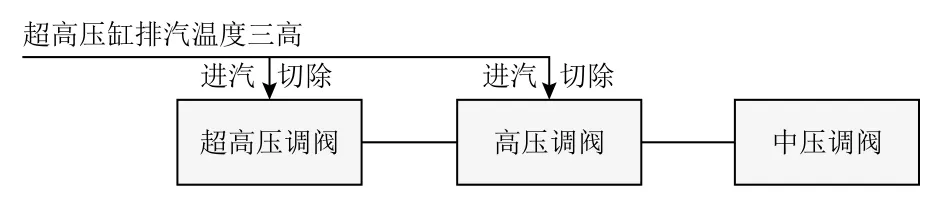

3)当高压排汽温度达到三高时(530 ℃),则切除高压缸,由中压缸控制汽轮机转速/负荷,如图5所示。

图5 高压缸排汽温度三高控制示意图

2.1.3 超高压和高压缸鼓风效应对策

但由于三级串联旁路的调节控制并没有纳入上述控制器组态,使得在超高压缸及高压缸鼓风效应的预防控制方面欠缺周全。如对旁路不加控制,上述“排汽温度控制器”的调节可能对汽缸超温形成反作用。比如超高压调阀开大时,高、中压旁路不配合降低一次再热压力,反而可能使超高压缸鼓风加剧、排汽温度快速升高,危及超高压缸安全。

因此,在超高压缸和高压缸鼓风效应控制方面,还应做到以下三点:

1)机组启动过程中,控制好主蒸汽压力、一次再热压力、二次再热压力,即高旁、中旁、低旁的三级串联旁路的压力控制要充分保证超高压缸、高压缸的压比,必要时根据汽轮机各汽缸鼓风情况对三级串联旁路的压力设定值进行调整。

2)当超高压排汽温度控制器、高压排汽温度控制器触发动作时,应根据具体情况对相应的旁路阀进行调整。

譬如,当超高压排汽温度控制器动作、超高压旁阀开大时,应注意适当调整高、中旁阀,降低一次再热压力,使超高压缸的压力切实降低。同时,由于中压旁阀关小,高压缸排汽压力增大,可能诱发高压缸鼓风加剧。因此,在中压旁阀关小时,也必须检查低压旁阀应适度开大、降低二次再热压力,避免高压缸排汽不畅而导致鼓风加剧[3]。

3)热态、极热态启动时,由于超高压缸、高压缸排汽温度已经较高,超温的安全裕量较小、控制难度更大。因此,定速3 000 r/min后应尽快并网。

2.2 超高压缸轴封漏汽管道蒸汽倒流问题及对策

与一次再热机组的高压缸第一级轴封漏汽接入中压缸排汽管类似,二次再热机组也有相应的设计:高压缸第一级轴封漏汽接入中压缸排汽管,超高压缸第一级轴封漏汽接入高压缸排汽管(即二次再热冷段管道)。需要注意的是,无论高压缸轴封漏汽管道,还是超高压缸轴封漏汽管道,都没有设计逆止阀。

对于超高压缸轴封漏汽来说,由于超高压缸轴封漏汽接至二次再热冷段管道,在冲转前、已经有大量的高温高压蒸汽经超高压缸轴封漏汽管道倒流入超高压缸第一级轴封腔室,并进入超高压缸。这使得汽轮机冲转前,超高压缸排汽温度已经大幅度升高,给冲转期间的超高压排汽温度控制造成较大难度。

以本文中1 000 MW二次再热机组某次启动过程为例。在汽轮机冲转前,超高压缸排汽温度距离其“切缸保护”温度限值仅剩8℃裕量,大大增加了超高压缸鼓风超温风险,稍有不慎将造成超高压缸切除,为后续的机组定速、并网带负荷造成不便,甚至可能需要被迫停机、待超高压缸排汽温度下降后重新冲转。

因此,为避免超高压缸轴封漏汽管道蒸汽反流,造成超高压缸排汽温度被动升高导致鼓风超温,应在机组调试前期就在超高压缸第一级轴封漏汽管道上装设逆止阀,从而避免上述问题的发生。

2.3 超高压叶片级压力控制器逻辑不合理问题及对策

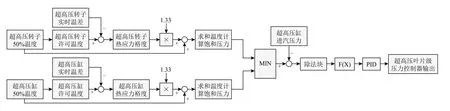

为了在汽轮机启动、低速暖机过程中,将超高压缸及超高压转子的热应力控制在合理水平,该二次再热机组除“高压缸叶片级压力控制器”外,还设计有“超高压缸叶片级压力控制器”。

其原理是:在启动、低速暖机期间,若超高压缸叶片级压力升高,对应饱和温度随之升高,将使得超高压缸内蒸汽在与汽缸和转子换热过程中极容易降温至饱和温度以下,从而产生凝结换热,使汽缸和转子承受过大热应力。为降低凝结换热对汽缸、转子热应力的加剧,组态内设计有“超高压叶片级压力控制器”,如图6所示。该控制器根据实时汽缸、转子温度,计算出适宜的超高压缸叶片级压力。并将该计算压力与实时的超高压缸叶片级压力比较,经一系列计算后作为“超高压缸叶片级压力控制器”输出,使超高压调阀关小至安全阀位,从而降低凝结换热对汽缸和转子的热应力影响。

图6 超高压缸叶片级压力控制器逻辑图

根据“超高压缸叶片级压力控制器”作用原理,在整个低速暖机过程中,该控制器应该始终是投入状态,而后在汽轮机低速暖机结束、升速至3 000 r/min过程中再退出该控制器。

然而在组态中,超高压叶片级压力控制器的切除转速设置为402 r/min,低于其低速暖机转速。这意味着整个低速暖机期间,超高压缸叶片级压力控制器将处于退出状态。这将使汽轮机超高压缸、超高压转子在低速暖机期间的热应力控制变得薄弱,长此以往可能使超高压缸及超高压转子频繁处于热应力超限状态,最终出现疲劳裂纹、寿命缩短。

因此,应当对相关组态进行优化,提高“超高压叶片级压力控制器”的自动切除转速至低速暖机转速以上,以便在整个低速暖机期间对超高压缸提供必要的热应力保护。

2.4 机组启动暖机效率低问题及对策

该二次再热机组由于轴系临界区转速跨度大,未设置“中速暖机”程序,即汽轮机经过低速暖机后将直接定速3 000 r/min。因此在低速暖机期间,汽轮机必须充分预暖,一方面使汽缸、转子得到充分预热,从而降低升速过程汽轮机各部件的热应力,使汽轮机冲转更为安全,另一方面使升速前汽轮机各部件温度裕度更为充裕,避免在汽轮机冲过临界转速区时转速升速率受限,从而使汽轮机以最快的速率迈过临界转速区,降低汽轮机轴系振动过大甚至超限的风险。

但由于低速暖机期间汽轮机进汽量较小,导致低速暖机时间过长、暖机效率较低。

针对该问题,建议可采取以下措施:

1)适当降低汽轮机冲转参数,但应注意保证超高压缸、高压缸的压比。在将超高压缸、高压缸鼓风效应控制在可承受范围内的同时,通过锅炉侧调整及三级串联旁路的调整,适当降低主蒸汽压力、一次和二次再热蒸汽压力;

2)通过提高循环水温度使机组背压提高,减少汽轮机蒸汽比焓降,从而增大汽轮机进汽量、缩短低速暖机时间、提高低速暖机效率。

3)在汽轮机低速暖机期间投入各低压加热器,利用各低压加热器少量抽汽,使低速暖机期间的汽耗量增大,从而缩短低速暖机时间、提高低速暖机效率。

4)根据汽轮机低速暖机阶段各汽缸的缸温状态,对进汽流量更大、缸温上升更快的汽缸,通过人为降低该汽缸进汽调阀的阀限,使其他暖缸更慢的汽缸进汽量增大,提高整体暖机效率。

综上所述,采取有效措施增大汽轮机蒸汽流量是缩短暖机时间、提高暖机效率的主要方向。汽轮机蒸汽流量增大,不仅能够缩短暖机时间,还能使相应的调速汽阀阀位增大,从而避免个别调速汽阀因汽流激振力而产生强烈振动,达到保护汽阀的效果。

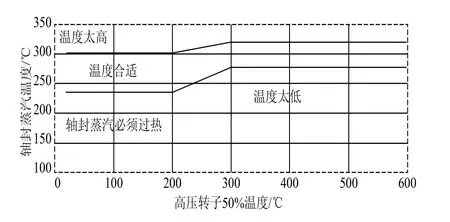

2.5 机组启停阶段汽轮机抱死问题及对策

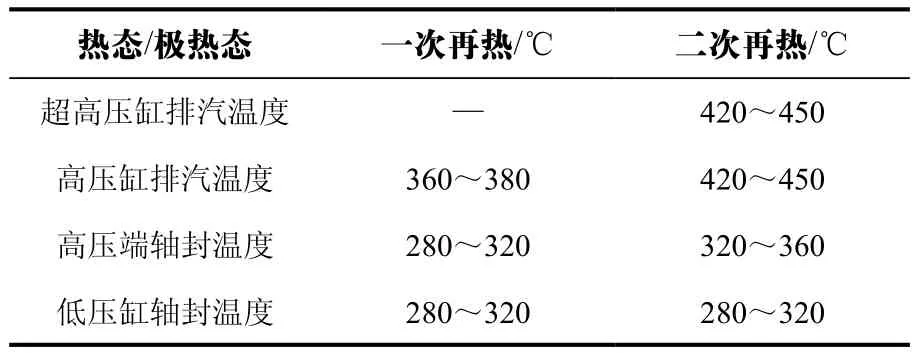

为追求经济性、减少轴封泄漏损失,各汽轮机生产厂商都将汽轮机轴封间隙设计得较小,在提高机组效率的同时,也增大了轴封径向动静碰磨的风险。为降低轴封碰磨、汽轮机抱死风险,厂家对轴封供汽温度做了严格限制,如图7所示。

图7 轴封供汽温度限值曲线

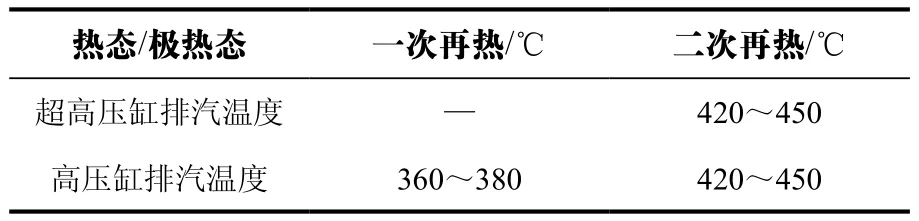

通过对比主机厂提供的热力特性数据,以及二次再热机组和一次再热机组的实际运行数据,其相关参数的对比关系如表1所示。热态/极热态下,二次再热机组的超高压缸排汽温度、高压缸排汽温度在420~450 ℃,而一次再热机组的高压缸排汽温度仅为360~380 ℃左右。两种机组的超高压缸排汽温度和高压缸排汽温度相差约60~70 ℃[4]。

表1 二次再热机组与一次再热机组相关参数对比关系表

若沿用一次再热机组对于汽轮机热态/极热态时“轴封供汽温度280~320 ℃”的要求,对于二次再热机组偏低。当机组启、停阶段,尤其是机组停机/跳闸后,280~320 ℃的轴封蒸汽进入超高压缸、高压缸轴封腔室,将可能造成端部汽封处收缩变形、动静碰磨,甚至导致汽轮机惰走期间振动超限、盘车状态大轴抱死等事故。

为此,建议采取如下措施:

1)对轴封供汽参数进行调整,提高高压段(超高压缸、高压缸、中压缸)轴封供汽温度至320~360 ℃。采用减温水控制低压缸轴封供汽温度不高于320 ℃。如表2所示。

表2 二次再热机组与一次再热机组轴封供汽温度对照表

2)考虑到二次再热机组的轴封供汽温度要求比一次再热机组更高(最高可能达到360 ℃左右),建议增配“轴封电加热器”,以便在辅汽汽源温度不符合要求时,能辅助提高轴封供汽温度;

3)机组正常运行期间,轴封系统进入自密封状态。注意维持辅汽供轴封在正常备用状态,“正常备用状态”主要是指:①辅汽供轴封调节阀前的节流孔疏水管通流正常,辅汽供轴封调节阀前应无疏水积存;②轴封电机热器应处于备用状态,功率输出降至较低水平,但随时可以在远方控制、提高功率输出;

4)当机组降负荷至自密封状态退出或机组停机/跳闸,需要辅汽汽源供给轴封时,注意提高高压段轴封供汽温度至340 ℃左右,同时采用减温水控制低压缸轴封供汽温度不高于320 ℃;

5)在机组停机/跳闸后,惰走期间应注意保证轴封供汽温度和压力,注意惰走振动是否异常增大、惰走速度是否异常加快、各轴封处是否吸入凉气等;

6)每次投入轴封减温水时,均需要注意喷水量,切忌喷水过多致使轴封供汽带水;

7)在汽轮机盘车投运后,应密切注意盘车转速是否下降。若盘车转速异常下降,大多是轴封供汽参数异常或汽缸进冷气导致上下缸温差增大产生碰磨所致。因此,在盘车转速异常下降时,建议第一时间检查上下缸温差是否异常、轴封供汽温度或压力是否偏低。及时查明原因,并进行相应处理;

8)若确认盘车转速异常下降是因轴封供汽参数不足所致,且轴封供汽参数短时间内提高困难,可在必要时破坏真空,真空到零后退出轴封供汽。

3 结语

本文结合某1 000 MW二次再热机组的调试过程,分析了同类型二次再热机组在启动调试过程中经常出现的超高压缸及高压缸鼓风效应预防控制逻辑欠缺周全、超高压缸轴封漏汽管蒸汽倒流、超高压叶片级压力控制器逻辑不合理、机组启动暖机效率低、汽轮机防抱死等问题。同时,针对相应问题提出了对应的解决方案。