南海深水FPSO系泊锚链腐蚀原因分析及强度预测

王火平,陈道毅

(1.清华大学 深圳国际研究生院,广东 深圳 518000;2.中海石油(中国)有限公司 深圳分公司 深水工程建设中心,广东 深圳 518000)

0 引 言

目前,全世界共有近300座永久系泊系统,很多服役年限已超过原设计使用寿命,面临着超期服役的问题。为掌握锚链服役多年后的腐蚀情况及强度折减机理,近年来国外针对西非、墨西哥湾等海域相继开展锚链腐蚀研究[1-4],国内也有一些前期的理论研究[5]。本文以中国南海海域长期服役的南海胜利号浮式生产储卸油装置(Floating Production Storage and Offloading,FPSO)系泊锚链为例,对锚链腐蚀原因和剩余强度进行分析研究,为系泊系统延寿评估提供依据。

南海胜利号是一艘服役于流花11-1油田的FPSO,作业水深约300 m。流花11-1油田于1996年投产,FPSO采用内转塔式单点系泊系统,原始设计寿命为10 a。考虑到该系泊系统已运行23 a,为确保流花油田的持续安全运行,对部分腐蚀磨损严重的锚链进行取样,在实验室分析腐蚀成因,并采用有限元分析与试验相结合的方法对锚链剩余强度进行对比分析,为系泊系统延寿制定依据。

1 锚链腐蚀磨损及原因分析

1.1 锚链腐蚀磨损类型

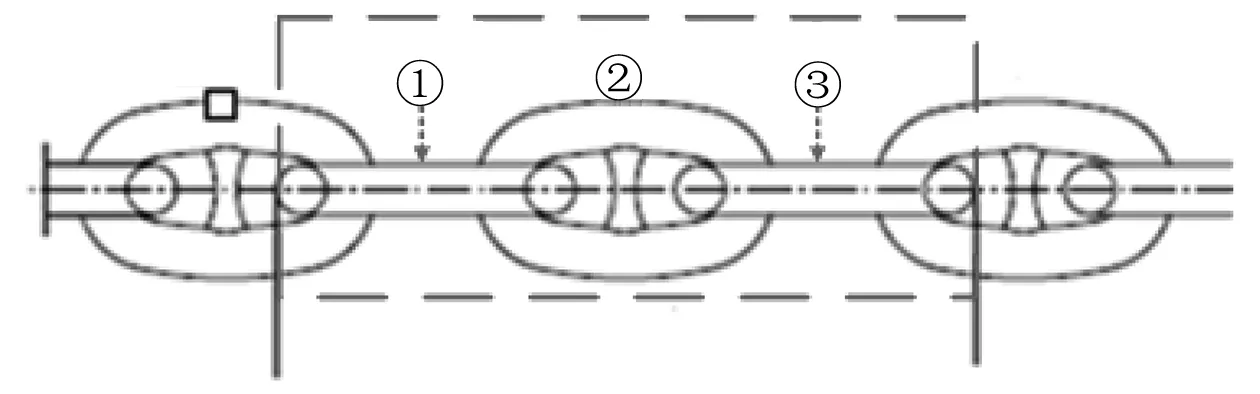

锚链由于自身结构简单,强度高,因此在系泊系统中一般用在易于受到高损伤的区域,如应力较高的锚腿上部、易磨损的导缆孔处和触地段区域。结合其不同区域的用途特点,锚链的腐蚀磨损状况通常可划为4种类型[4],如图1所示,其中圆形为链环横截面,阴影区域为腐蚀磨损后剩下的截面区域,白色区域为腐蚀磨损区域。

图1 锚链腐蚀磨损类型

1.2 锚链腐蚀磨损情况

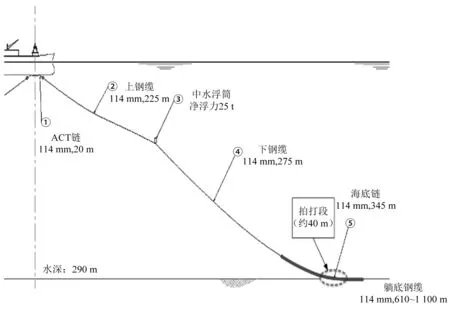

南海胜利号FPSO系泊锚腿结构组成如图2所示。其中ACT(Anchor Chain Turntable)链和海底链分别用于导缆孔处和触地段处。锚链直径均为114.3 mm,锚链等级为ORQ+20%,链环棒料直径为117.0 mm。海底链经常与海底摩擦接触的拍打段区域长约40.0 m。

图2 南海胜利号FPSO系泊锚腿示例

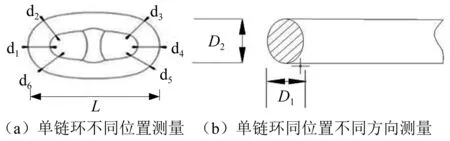

ACT链和海底链自安装完成后至今已在位服役远超过10 a原始设计寿命。为获取锚链的真实腐蚀磨损状况,对部分锚腿的ACT链和海底链进行在位检测。根据文献[6],对于永久式系泊系统,一般进行海上检测。海上检测中对锚链链环的外观直径测量主要包括不同链环位置的直径测量,2倍直径测量和5倍长度测量等3种方法,分别如图3和图4所示。图3和图4中,dn为链环测量位置,D为链环名义直径,L为单链环长度。

图3 不同链环位置的直径测量

图4 2倍直径测量和5倍长度测量示例

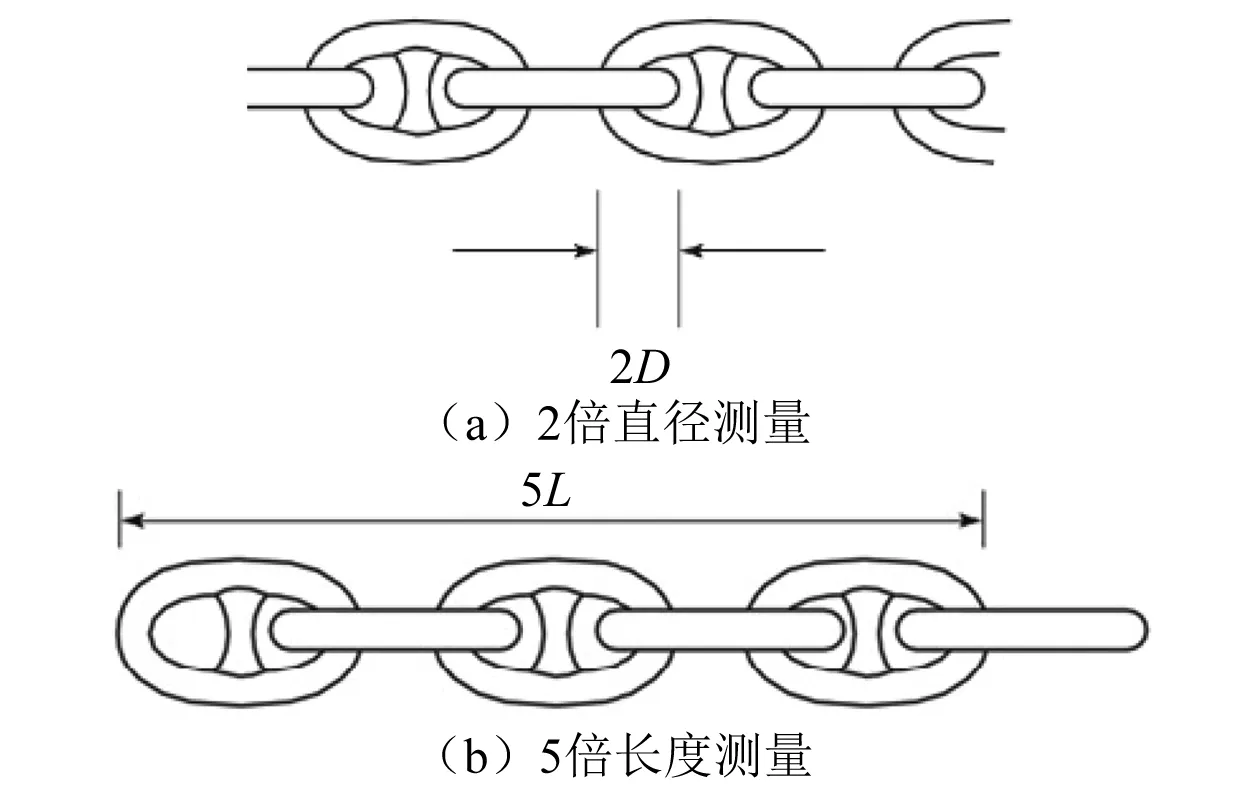

图5为ACT链检测现场图。虽然ACT链位于飞溅区,但其外观状况较为良好,主要以一般性腐蚀和局部点腐蚀为主,未在环冠区域发现明显的链环间磨损现象。直径测量结果显示锚链腐蚀磨损速率仍在设计范围内(<0.4 mm/a)。

图5 ACT链检测现场图

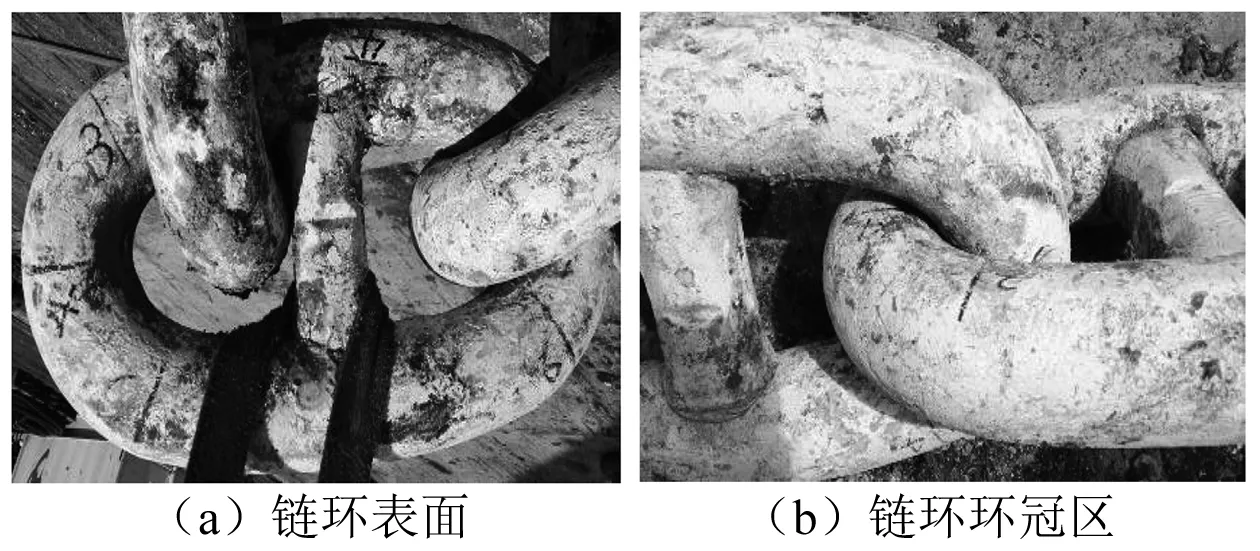

海底链的拍打区除了一般性腐蚀外,还存在其他较严重的腐蚀磨损状况,如图6所示。

图6 海底链拍打区检测现场图

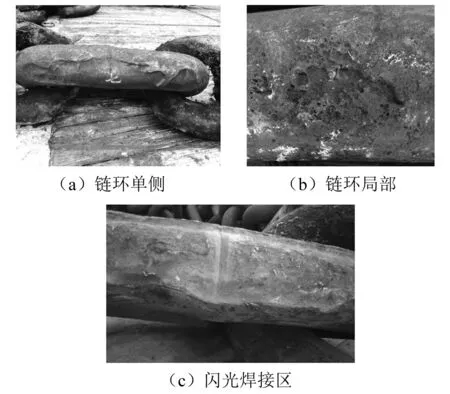

对链环进行初步的表面清理后,发现海底链拍打区链环呈现3个明显特点:(1)单侧严重磨损,金属材料损失明显,圆形截面形状明显损坏;(2)有轻微的局部点腐蚀;(3)部分链环在闪光焊接部分存在较深的凹槽。

锚链未在环冠区域发现明显的链环间磨损现象。为分析导致链环截面损伤的具体原因,挑选3个磨损严重的链环进行实验室分析。

1.3 腐蚀磨损原因分析

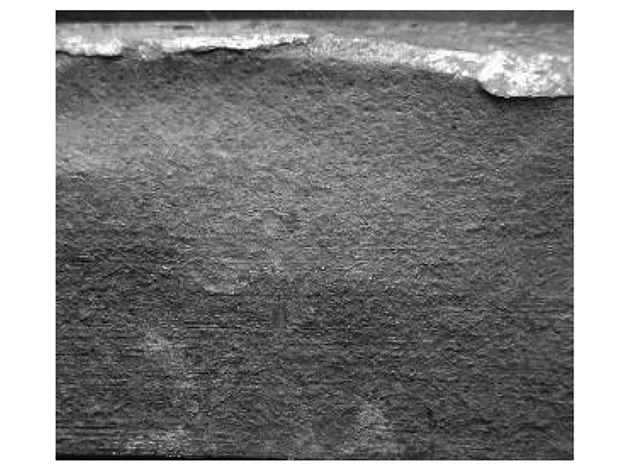

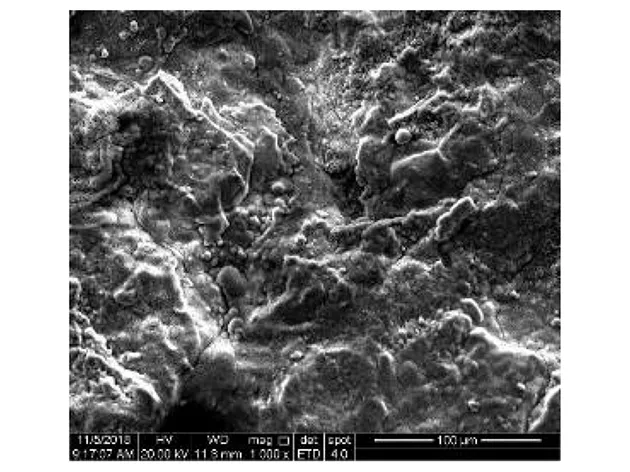

实验室分析在中国船舶重工集团公司第七二五研究所进行。通过宏观分析发现,磨损严重区域有细密且均匀的平行线条痕迹,呈沿同一方向磨损的特征,显著区别于其他正常腐蚀区域,如图7所示。低倍镜下该区域表面亦有沿同一方向的平行磨痕,表面可见细密的附着物,可知锚链表面发生了氧化和腐蚀,如图8所示。

图7 宏观形貌(磨损痕迹)

图8 低倍镜下腐蚀形貌

FPSO在风浪流的作用下往复运动,海底链也因此受到拖曳并由自身的重力提供系泊系统的恢复力,保持FPSO位置常年在一定的区域内。在此过程中,拍打区与海床长期摩擦碰撞导致锚链损伤较为严重。其他区域则仅受海水腐蚀作用,因此锚链表面呈局部点腐蚀、一般性腐蚀混合形貌。

2 锚链剩余强度评估方法

目前,船级社规范及行业推荐中,系泊系统设计时锚链腐蚀磨损量一般建议在每年0.2~0.4 mm[7-8],但对于腐蚀磨损后的锚链强度预测并无明确的规范可以借鉴。在工业界预测腐蚀磨损后锚链的剩余强度一般有3种方法:截面面积等效法、有限元分析和全尺度破断试验。

2.1 截面面积等效法

对于新的锚链,可基于链环直径和材料参数来确定其破断强度,锚链的不同强度等级和材料参数可通过查阅国际船级社协会(IACS)[9]、美国石油协会[10]和中国石油天然气行业标准[11]的相关规范得到。

文献[10]提到的锚链最小破断强度经验公式是目前在系泊系统设计中主要采用的方法,即在初始设计锚链的直径时考虑一个设计裕量,以适应使用过程中腐蚀磨损导致的链环强度损失。对于腐蚀后的链环,由于链环的几何结构未发生改变,若采用经验公式法则不可取,其强度评估应基于截面面积损失百分比来确定,通常计算式为

(1)

式中:Sc为腐蚀后锚链最小破断强度;S为新(未腐蚀)锚链最小破断强度;Dc为腐蚀后锚链直径;D为新(未腐蚀)锚链直径。

2.2 有限元分析

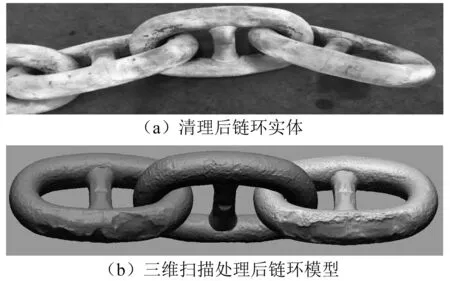

有限元分析中建立精确的几何模型至关重要。目前,三维激光扫描技术已能提供精确捕获物体外观的成熟解决方案。激光扫描设备型式多样。图9为链环实体与激光扫描设备获得的几何模型对比。

图9 链环实体和三维激光扫描模型对比

有限元分析可对各种腐蚀磨损情况进行链环剩余破断强度的精确预测。然而,有限元分析中变量较多,需仔细考虑建模参数,包括边界条件、摩擦因数和单元类型等,以确保预测结果的质量。因此,有必要进行物理试验对数值结果进行对比验证。

2.3 全尺度破断试验

全尺度破断试验需对锚链链环进行部分取样,一般取腐蚀磨损较严重的3个链环,在拉伸试验工作台上进行破断试验,实际测量锚链的最小破断强度。该方法可对任一种腐蚀磨损状况进行锚链剩余破断强度的评估,直观可靠,但考虑到从原始锚链上截取一部分链环以及进行破断试验所需要的资源、时间,该方法成本最高。

3 锚链剩余强度评估结果

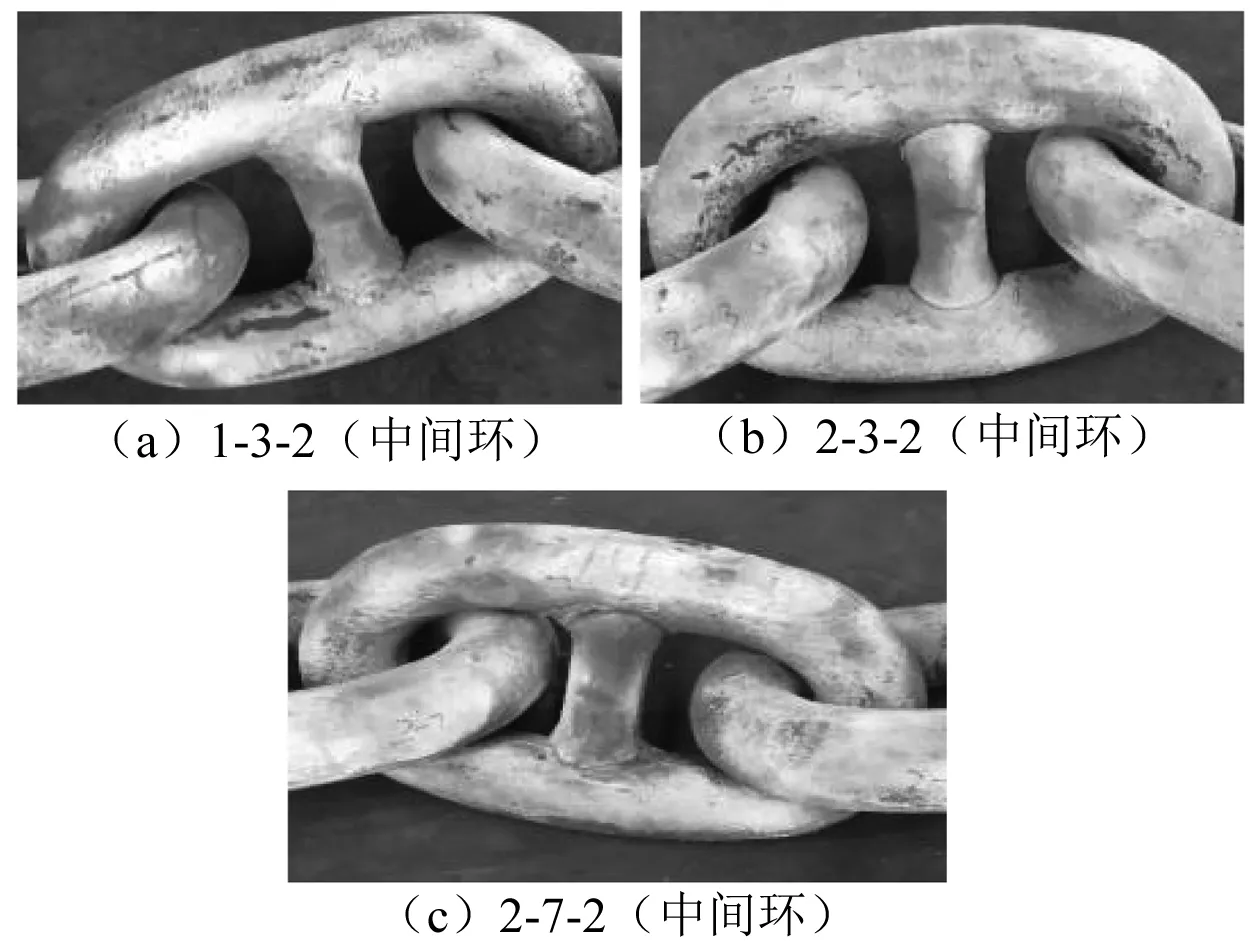

为确定海底链在腐蚀磨损后的剩余强度,选取3组典型样品进行全尺度破断试验。3组链环分别编号为1-3、2-3和2-7,其中1-3组选自海底链的躺底段,2-3组和2-7组选自海底链的拍打段。每组均包含3个链环,编号为1、2和3(见图10),同时对3个链环相邻的链环取样用于相关测试。

图10 破断试验样品选取

选取的3组链环(见图11)分别具有如下特点:

图11 锚链样本

(1)1-3组链环有轻微的一般性腐蚀,局部点腐蚀均匀分布在包括环冠和弯曲段的链环表面,深约1.5~3.0 mm;(2)2-3组链环除了明显的一般性腐蚀外,其单一侧边金属材料损失严重,有明显的磨损迹象;(3)2-7组链环除了明显的一般性腐蚀和磨损外,闪光焊接区域还存在较深的凹槽。

破断试验前对3组锚链开展多项测试,包括磁粉检测确定链环内部没有裂纹存在,机械性能测试确定链环的真实应力-应变曲线,化学成分检测、硬度试验和宏观检查确定材料属性满足ORQ+20%等级要求,以及按照文献[6]推荐做法进行的尺度测量。然后,采用精确的三维激光扫描技术对拟进行破断试验的链环进行数值建模,最后对3组锚链进行全尺度破断试验。

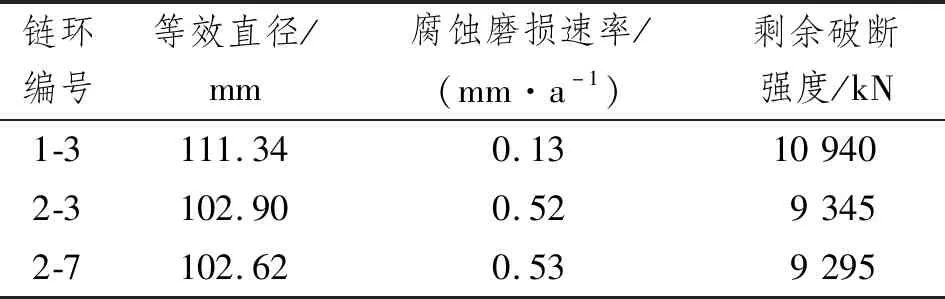

3.1 截面面积等效法分析结果

根据文献[6]推荐做法,链环同一位置的外观直径测量包含2组直径数据D3和D4,实际测量如图12所示,其中D3选取当前截面的直径最小值,D4是垂直于D3方向的直径测量值。

图12 链环截面直径测量

假设腐蚀磨损后截面为椭圆形,其长轴和短轴分别为D4和D3。将椭圆等效为圆形,取其直径为等效直径D5:

(2)

取所有位置的等效直径最小值为目标直径,结合式(1)计算锚链的剩余破断强度和对应的磨损腐蚀速率,结果如表1所示。

表1 不同链环组剩余破断强度和磨损腐蚀速率计算结果

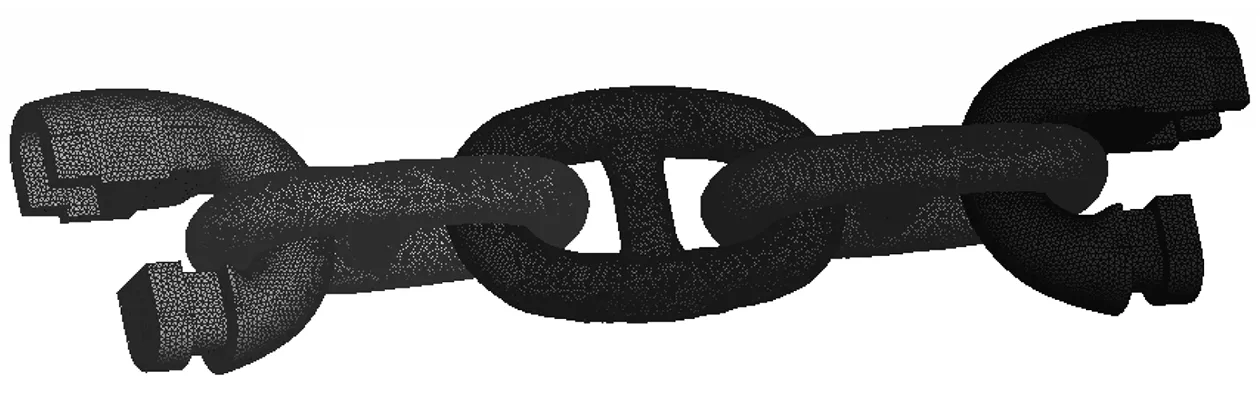

3.2 有限元分析结果

有限元分析采用Abaqus软件,模拟分析中考虑几何非线性和大尺度变形效应,材料属性中应力-应变曲线采用试验值。有限元模型如图13所示。

图13 有限元模型网格划分

3.3 全尺度破断试验结果

全尺度破断试验结果如图14所示。

图14 破断试验结果

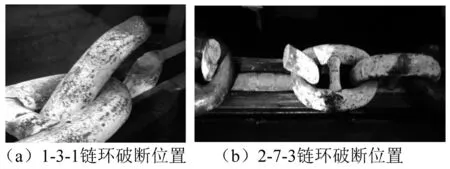

(1)1-3组的链环破断位置在1-3-1的环冠处。试验中,拉伸载荷达到峰值后开始下降,5 s后链环即断裂。断裂位置有明显的材料颈缩现象,显示出材料良好的塑性变形能力。

(2)2-3组的链环在拉伸载荷达到峰值并开始下降时终止试验,此时链环并没有发生破断。终止试验的原因一方面是在拉伸载荷曲线下降时,材料实际已达到应力最大点,另一方面是防止链环崩断时较大的冲击载荷对设备造成损伤。

(3)2-7组链环在闪光焊接区域突然发生破断,破断前未观察到材料塑性变形,表明闪光焊接区域的凹槽处易发生应力集中现象,链环剩余强度难以预测。

3.4 结果对比

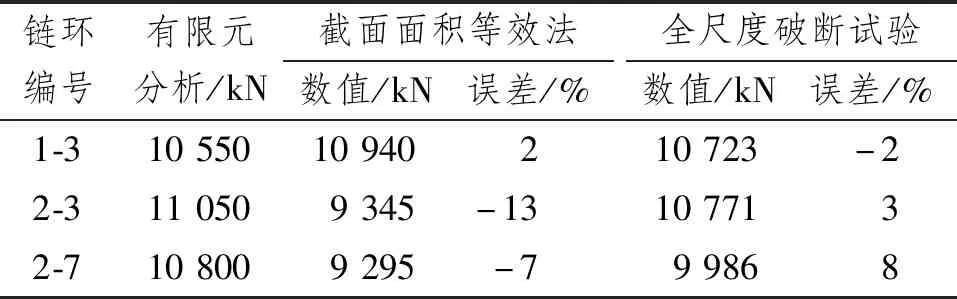

以全尺度破断试验结果为参考标准,3种不同方法对腐蚀磨损后锚链的剩余破断强度对比结果如表2所示。

表2 不同方法剩余破断强度结果对比

由表2可知:(1)对于1-3组,2种方法的预测结果都较好,这是由于1-3组主要以一般性腐蚀为主。一般性腐蚀只会导致锚链链环直径均匀减小,因此截面面积等效法适合于一般性腐蚀情况。(2)对于2-3组,有限元分析给出了较好的结果。对于磨损比较严重的链环,部分区域金属材料损失严重,截面面积等效法对于非圆形截面的预测会得出偏于保守的结果,因此有限元分析适用于磨损情况。(3)对于2-7组,虽然截面面积等效法给出了偏于保守的结果,但其实际并不能用于此种情况的预测,这是由于链环并没有在连续的截面发生破断。在有限元分析中,闪光焊接区域的深凹槽的模拟和网格划分比较困难,导致分析结果偏大。这种情况下通过全尺度破断试验获取真实的剩余破断强度是较好的选择。

因此,在不同的腐蚀磨损情况下对锚链剩余强度的评估需要结合实际具体分析。

4 结 论

对长期服役于中国南海海域的南海胜利号FPSO系泊锚链进行取样,并对其导致腐蚀磨损的原因进行分析,采用多种方法对其强度进行预测研究,主要结论如下:

(1)飞溅区锚链以局部点腐蚀、一般性腐蚀混合形貌为主,其磨损腐蚀速率在设计范围内(<0.4 mm/a);(2)触地段锚链拍打区除了有局部点腐蚀、一般性腐蚀外,还有明显的磨损痕迹,研究结果显示腐蚀磨损速率达0.53 mm/a,已超过设计规范要求。

对中国南海海域的系泊锚链使用建议如下:

(1)对于无配重块或配重链的海底链拍打区需考虑足够的磨损腐蚀裕量,其余部分的锚链建议采用规范推荐值。(2)在不具备条件时,腐蚀磨损锚链剩余破断强度预测可采用截面面积等效法进行初步评估,具备条件时可采用三维激光扫描技术结合有限元分析进行详细评估,腐蚀磨损特别严重的可考虑取样进行全尺度破断试验以获取真实数据。(3)对于在闪光焊接区域发现腐蚀产生凹槽的链环,建议进行报废处理。