海洋钻井平台关键设备智能维修系统设计与开发

邹付兵,于昊天,张凤丽,王金江

(1.中海油田服务股份有限公司 钻井研究院,天津 300451;2.中国石油大学(北京)机械与储运工程学院,北京 102249)

0 引 言

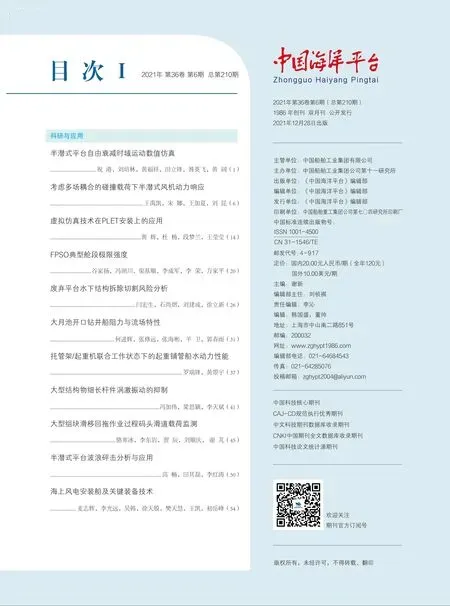

随着能源勘探逐渐向深海、深地、极地迈进,勘探设备的构成日趋复杂,逐渐朝着集成化、连续化、高速化、精密化、自动化、流程化、综合化的方向发展[1]。海洋钻井平台远离海岸基地在深海作业,其关键设备(如顶驱、推进器、钻井绞车、甲板起重机、主机发电机组等)的性能关系着海洋石油钻井作业的进度和开采过程的危险系数。此类设备一般具有体积大、重量大、结构封闭的特点,高度的结构复杂性和系统特性导致难以通过频繁拆卸和经验判断进行故障检测,传统的预防维修模式越来越难以适应实际生产的需要。据统计,平台关键设备故障导致的紧急停产不仅带来严重的经济损失,而且伴有巨大的安全风险。表1列举多个海洋钻井平台关键设备故障的调研情况。

表1 平台关键设备故障事例调研

随着海洋钻井平台关键设备智能化程度的不断提高,其故障类型也从单一的机械结构问题演变为涵盖机械、电气、控制等多维度的难题[2-3]。因此,对于此类具备信息化、网络化、智能化特点的信息物理系统(Cyber-Physical System,CPS),研究更先进的维修技术和维护管理模式迫在眉睫。GONG等[4]为解决系统维修中维修策略选择的多样性,提出一种由云模型和向量空间模型组成的维修决策模型,通过多方位评估故障状况以选择最优的维修策略。ZHANG等[5]对于系统多部件关联导致故障溯源难的问题,提出一种基于深度强化学习的状态维护模型,并通过分析单个部件状态以及各部件间的依赖性关系,实现对系统整体状态的评估。WANG等[6]基于设备最小长期平均成本率和最大剩余使用寿命提出一种基于状态的维修策略,通过确定多组件系统的最优监测间隔和临界状态开展预防性维护。BURGGRF等[7]从技术、生态和经济的综合角度提出适应性再制造的主动智能维修策略,根据成本和效益对维护措施进行优选。SHENG等[8]利用增强现实技术研发维修引导系统,旨在通过虚拟引导提高维修效率、降低维修成本。本文针对复杂设备早期故障征兆微弱、故障溯源难等问题,从智能维修策略出发,结合远程运维技术,创新性地基于.Net平台开发一套智能维修决策系统,能全方位获取设备的运行状态数据,并开展分析处理,实现对设备从部件到整体的状态评估,给出合理的维修建议。目前,该系统已成功应用于某海洋钻井平台,现场应用情况表明,该系统能有效提高平台关键设备维护管理水平,辅助推动海洋钻井平台的智慧化转型。

1 智能维修

设备维修制度发展至今已经历4代,分别为事后维修制、预防维修制、生产维修制和视情维修制(状态维修制),目前几乎所有的海洋钻井平台还在沿用实行多年的预防维修制,即以设备实际运行时间为依据,按照磨损程度制定修理周期[9],维修人员定期按照规定进行拆检修理。这种维修制度在一定程度上能够预防故障的发生,将故障排除在设备劣化期以前,但其缺点也十分明显[10]:(1)维护成本高;(2)制度呆板;(3)人为缩短机械寿命。

近年来,状态维修理念替代传统预防维修逐渐成为趋势[11]。状态维修是一种以设备运行状态为根本的维修方式,通过收集设备日常点检、定期检查、状态监测等方式提供的各类信息,经过固定的流程进行数据统计和综合分析来判断设备的劣化程度,并在故障发生前有计划地进行适当维修[12-13]。这种维修方式从根本上杜绝了预防维修的无效拆卸,不仅能够保证设备随时处于良好的运行状态,而且充分利用了零部件的寿命,有效避免了维修不足或维修过剩情况的发生[14]。目前,结合数字化转型规划要求,在状态维修的基础上,融入多项技术,引入智能维修的理念[15]。

2 系统架构

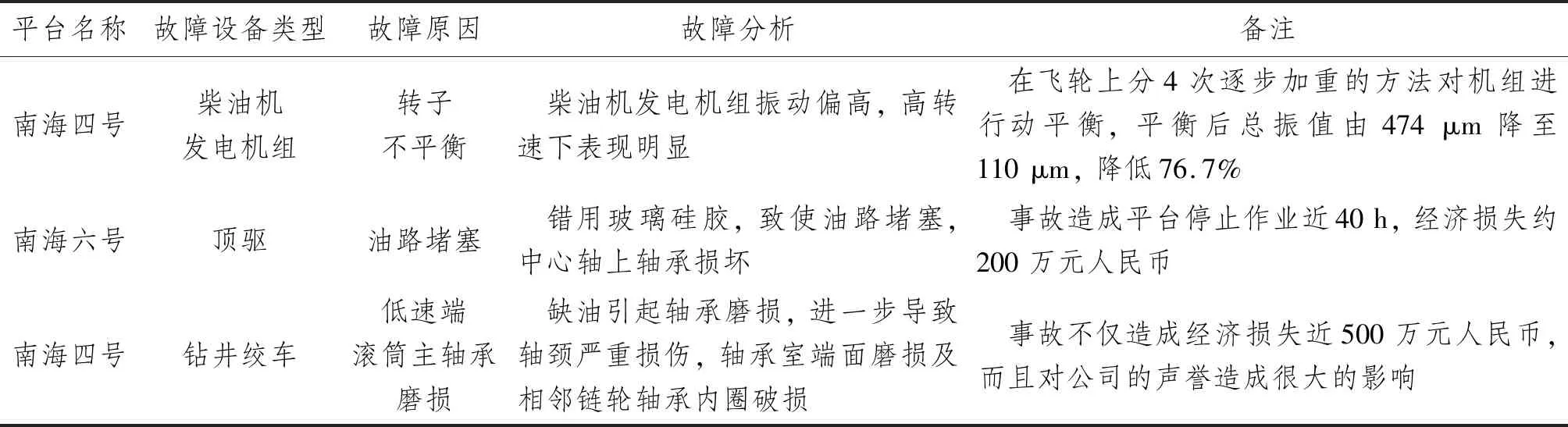

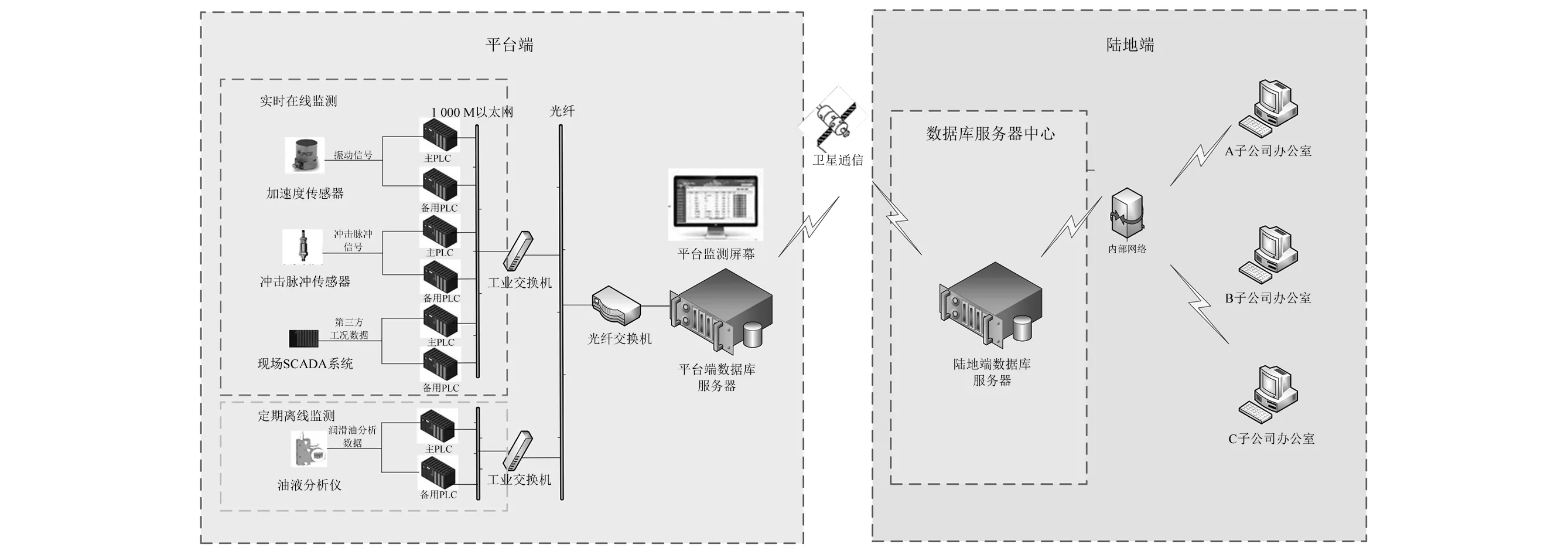

基于智能维修理念,以某海洋钻井平台为例,研究并开发一套海洋钻井平台关键设备智能维修系统(简称“系统”),系统技术路线如图1所示。该系统整体由平台端和陆地端两部分组成,平台端系统通过在线传感技术获取平台关键设备的运行状态参数,进一步结合TCP/IP通信协议和倍福Ethercat现场总线协议将系统PLC采集到的数据写入平台设备集成数据库进行存储,利用数据库同步技术和卫星通信技术实时地将数据传输至陆地端数据库服务器进行备份。另外,平台端和陆地端共用一套前端操控系统,支持数据的分析处理以及陆海工作人员的沟通与交流,从而实现平台关键设备的陆海协同维护。系统采用4层架构,系统框架结构如图2所示。

图1 海洋钻井平台关键设备智能维修系统技术路线

图2 海洋钻井平台关键设备智能维修系统框架结构

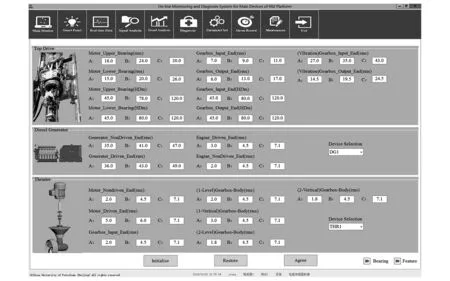

从开发角度来看,基于.Net平台开发的海洋钻井平台关键设备智能维修系统共划分为7个功能模块,分别为用户管理、设备在线监测、数据分析处理、历史趋势、故障诊断、维修记录和留言记录。

3 应用实例

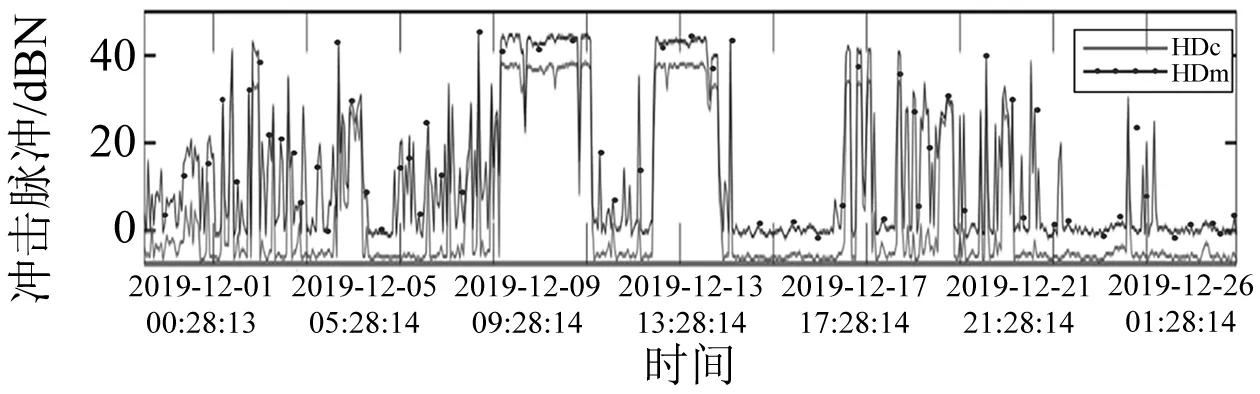

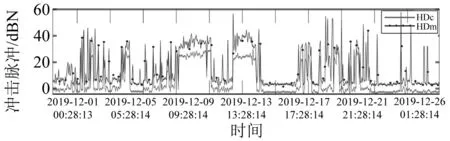

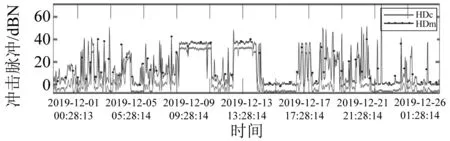

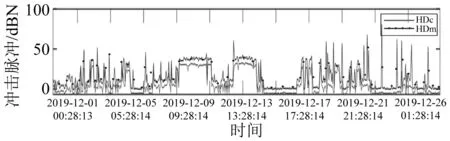

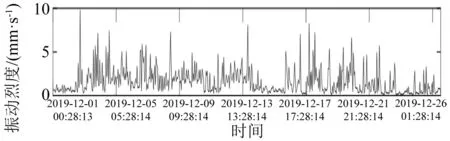

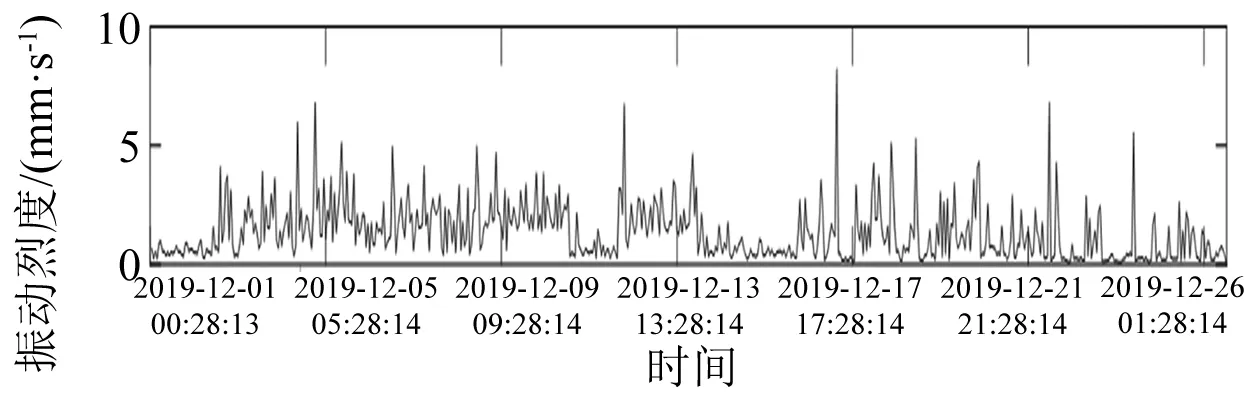

该系统已在某海洋钻井平台上线运行。图3~图8为系统在某时段采集到的平台顶驱设备各测点趋势图。图3~图6中:HDc为记录在200脉冲/s水平的冲击脉冲值;HDm为采样期间获得的冲击脉冲信号最大值。

图3 电机上轴承冲击脉冲趋势图

图4 电机下轴承冲击脉冲趋势图

图5 齿轮箱输入端冲击脉冲趋势图

图6 齿轮箱输出端冲击脉冲趋势图

图7 齿轮箱输入端振动烈度趋势图

图8 齿轮箱输出端振动烈度趋势图

由图3~图8可知,在某年12月02—14日和16—23日,顶驱冲击脉冲测点值有较大波动,而振动测点速度烈度值较高,集中在3~5 mm/s,判断为顶驱的作业时间。选取该作业时间段内一条运行数据开展故障诊断分析,结果显示该顶驱各测点振动烈度均处于A级,其关键部件,如电机、齿轮箱和主轴轴承,无明显故障发生。进一步结合失效模式和影响分析(Failure Mode and Effect Analysis,FMEA)算法对顶驱设备进行整体评价:顶驱电机评分为94.164,权重占比为0.426;顶驱齿轮箱评分为94.828,权重占比为0.387;主轴评分为92.426,权重占比为0.187。综合后顶驱评分为94.096,评价为A。顶驱设备故障诊断报告如图9所示。

图9 智能维修系统顶驱设备诊断报告

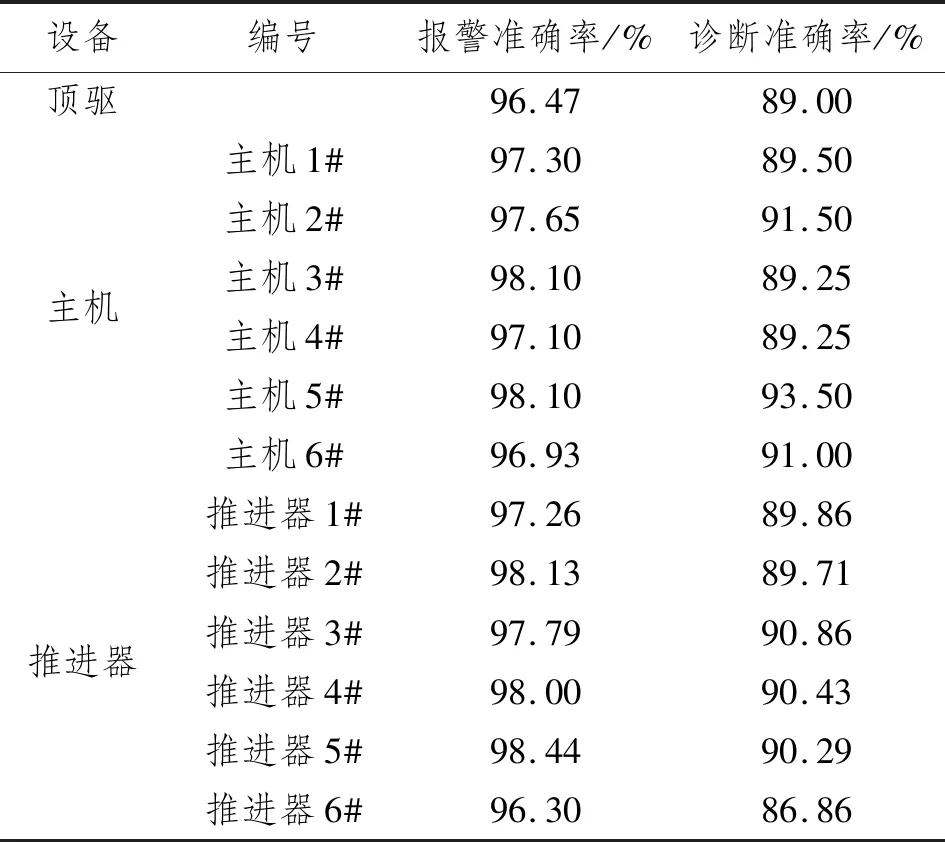

除顶驱设备外,该海洋钻井平台关键设备智能维修系统还包括对平台6台主机和6台推进器的实时监测和故障诊断,表2为系统上线运行以来统计出的各设备的报警准确率和诊断准确率。

表2 智能维修系统报警和诊断准确率

该系统对各设备异常状况的平均报警准确率达97.51%,这得益于系统的报警参数配置功能,系统初始报警标准是参考常见机械设备振动标准ISO 20816建立的,由于其对海洋钻井平台设备的适用性欠佳,系统早期经常出现误警、误诊等情况,经现场技术人员确认后,可手动对相应的报警标准参数进行调整,在系统长期历史数据累积下,故障报警功能实现了对平台现有设备的适配工作。图10为系统报警参数设置界面。

图10 智能维修系统报警参数设置界面

系统的故障诊断算法参数会根据报警标准参数的更改进行自适应优化,但从表3所统计的实际运行效果分析,系统的综合诊断准确率虽然有所提升但并不显著,目前稳定在90.08%,难以完全适应平台现场生产施工的需要,因此,系统故障诊断算法本身以及诊断标准有待进一步改进与完善。

系统自上线运行以来,多次预警设备故障状况并辅助维修人员开展维修工作,为公司避免了近百万元的经济损失,另外,对于发现的设备早期微弱故障均留有备案以督促现场技术人员重点检查与维护,在一定程度上节约了人力成本和设备维护成本。

4 结 论

基于智能维修理念搭建一套海洋钻井平台关键设备智能维修系统,对海洋钻井平台关键设备关键部件状态参数进行实时监测,该系统能准确表征设备运转状况,辅助发现关键部件故障征兆,进而利用故障诊断技术确定设备的故障类型并给出合理的维修建议,保障关键设备的长周期安全运行。系统的成功应用有效降低平台的技术和人力成本,提升平台设备维护管理水平,对推动海洋钻井平台的智慧化转型具有较高的现实意义。