顶部驱动钻井装置标准的发展及建议

雷宇,谢宏峰,张红军,王博,齐建雄,王洋绅,陕小平,张军巧

北京石油机械有限公司(北京102206)

0 引言

顶部驱动钻井装置(以下简称顶驱装置)是20世纪80年代出现的一种新型钻井装置,其出现标志钻井技术由传统的方钻杆直井作业逐渐向利用顶驱装置进行大斜度、大位移井作业的转变,被誉为近代钻井装备的三大革命性技术成果之一。

1981年,Sedco公司首次提出无方钻杆的概念,并和美国VARCO公司合作研发了第一台直流顶驱原型机。直至1998年加拿大Tesco公司和Canrig公司陆续推出了覆盖不同扭矩和悬重的全系列交流变频电驱顶驱装置[1]。我国于1995年研制出了首台直流电驱顶驱装置;2003年中国石油天然气集团公司组织中国石油勘探开发科学研究院与北京石油机械有限公司(以下简称北石)合作,在北石实施国产顶驱装置产业化项目;2004年,中国石油天然气集团公司推出了国内首台具备自主知识产权的交流变频顶驱装置,填补了我国石油装备领域的一块空白。我国顶驱装置的发展与顶驱标准的发展息息相关,顶驱标准对所涉及的技术进行了全面细致的阐述,满足油田生产对顶驱装置规范使用的急需,在延长设备使用寿命,提升作业安全,提高作业效率,降低生产成本等方面都具有积极意义[2]。

1 顶驱装置标准的概述

纵观我国顶驱装置标准发展史,主要分为3个阶段:第一阶段是从1990年到2008年,在第一台样机和大规模产业化这两个标志性事件下,严格按照API Spec 8A—1997和API Spec 8C—2003[3]规定,由北石牵头制定了我国第一个顶驱装置的行业标准SY/T 6726—2008,该标准的制定对于控制和提高顶驱装置的质量、降低风险起到重要的作用[4-5];第二个阶段是从2008年到2012年,我国顶驱装置在国内外得到了蓬勃发展,为了更好地发挥顶驱装置安全高效的优点,我国制定了首个关于顶驱装置安装、调试与维护的行业标准SY/T 6870—2012;第三个阶段从2012年至今,该阶段依据API Spec 8C—2012和GB/T 19190—2013的要求,制定了我国第一个国家标准GB/T 31049—2014,对顶驱装置产品规格、功能要求、制造要求、试验检验要求等提出更为严格的规范,旨在推动技术的进步,其具有的技术指导作用将对规范顶驱产品市场起到积极作用。

2 顶驱装置标准的发展

目前,我国顶驱装置的标准主要包括GB/T 31049—2014《石油钻机顶部驱动钻井装置》和SY/T 6870—2012《石油钻机顶部驱动装置安装、调试与维护》两个标准,其中GB/T 31049—2014又是由SY/T 6726—2008发展而来。

2.1 SY/T 6726—2008与GB/T 31049—2014的变化

2.1.1 术语

1)增加顶驱动力单元类型。根据不同动力单元顶驱实际使用效果GB/T 31049—2014增加了“电驱动顶驱”和“液压驱动顶驱”两个术语,并建议一般情况下,“液压驱动顶驱”适合负载较低的作业工况;反之,建议采用“电驱动顶驱”,明确顶驱动力单元类型有助于指导顶驱装置制造商的研发方向。

2)扩充顶驱装置功能结构。国家标准GB/T 31049—2014增加了“顶驱下套管”相关术语,此次增补是顶驱装置标准发展的一次重大改进。顶驱下套管作业是以顶驱为动力源,代替常规的套管钳进行下套管作业的工艺方法[6-8]。增加顶驱下套管装置,进一步强化了顶驱实时灌注、循环泥浆,提升下放的高效作业特点。同时将顶驱装置的作业范围延伸到套管作业领域,有效规避了套管作业过程中的安全隐患,使顶驱装置满足新的钻井工艺技术需求。

2.1.2 接口尺寸

1)顶驱装置与钻机接口。在GB/T 31049—2014中,依据不同钻机名义钻深和额定载荷,增加顶驱提环与钻机游车连接接触尺寸规定,使得顶驱既可以与钻机大钩相连[9],也可以与钻机游车相连,增加了顶驱与钻机的接口,保证顶驱装置能适配钻机的发展趋势。

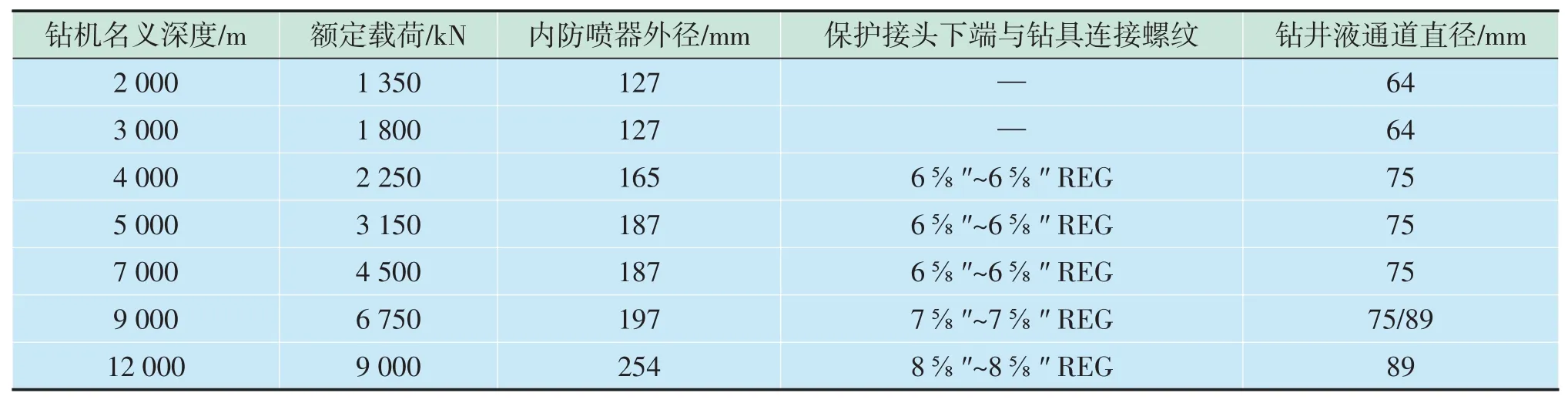

2)顶驱装置与钻具接口。GB/T 31049—2014修改了顶驱与钻具连接关键尺寸要求。随着钻井液技术的发展,其组成变得更加复杂,钻井液通道直径的重要性凸显。由表1可以看出,顶驱装置的内防喷器外径尺寸和钻井液通道直径尺寸直接决定了钻井液循环通道的壁厚,钻井液通道壁厚值是影响其强度的最重要参数之一[10-11],考虑钻井液通道直径尺寸,有利于保证钻井液通道腐蚀余量,更加严格地控制顶驱装置质量,提升钻井、测井作业效率。

2.1.3 增加滑车的设计要求

规定滑车安全系数。在GB/T 31049—2014标准中引入了新版GB/T 19190—2013的规定,该规定指出滑车的作用是使顶驱沿导轨在钻机井架上下移动,并保持相对于井架的正确位置,同时承受反扭矩。基于滑车上述定义功能,需根据滑车受主载荷条件(PLC)给出相应的设计安全系数,见表2。

表1 主轴、内防喷器、保护接头的尺寸

1)在PLCⅠ中,考虑组合载荷:钻井载荷,包括游动设备和滑车产生的载荷;刹车载荷,包括游动设备和滑车重量乘以不小于2的系数后的效应;伸缩载荷,适用于伸缩式滑车,包含伸出位置和收缩位置的加速度、重量和可能的垂直加速度影响;水平载荷,正常作业时可能牵涉到作用在游动设备上的水平分量。

表2 滑车设计安全系数

2)PLCⅡ中,考虑组合载荷时应与其相应的“操作环境条件”一起考虑。

3)PLCⅢ中,应考虑如下异常载荷:异常垂直加速度,如震击或钻杆断裂,载荷应为游动设备的重量乘以不小于4的系数后的效应;异常环境条件,除了重量之外,还应包括重现期为100年的环境载荷;意外横摇,这种仅适用浮动平台,考虑至少35°的静态横摇;制动状态,在安装或维修游动设备期间,游动设备全部重量由滑车支承。

根据滑车受主载荷条件(PLC)量化规定滑车设计安全系数进一步明确了顶驱滑车设计方向,符合顶驱滑车装置实际使用情况。

2.1.4 增加主通道出厂压力试验

增加主通道出厂压力试验是GB/T 31049—2014的另一项重大变动。由于规定了当主通道工作压力小于等于34.5 MPa,其试验压力应为工作压力2倍;工作压力大于34.5 MPa,其试验压力大于工作压力1.5倍,但不小于69 MPa,相当于增加了顶驱装置主通道的设计安全系数,提高了主通道密封要求。由于试验判定规则十分明确,使得顶驱装置出厂检验更具操作性。

2.2 SY/T 6870—2012标准的制定

SY/T 6870—2012《石油钻机顶部驱动装置安装、调试与维护》是石油天然气行业标准,该标准的发布是顶驱设备国产化、量产化的一个阶段性里程碑,标志着我国同时具备顶驱设备生产制造和维护服务的能力。

该标准的出现完善了我国顶驱装置的相关标准系列,结合以往顶驱标准共同规定了顶驱装置从设计生产到维护服务的全生命周期的标准化要求,能够全面的指导顶驱装置的生产者和消费者对顶驱装置的理解。

3 顶驱装置标准的建议

不同阶段出现的标准在各自的时期内发挥着积极的作用,为高效推动我国顶驱装置国产化、量产化发展提供最为坚实的保障。但在标准实施过程中,也反映了一些实际的问题和需要,这些问题需要可为后续标准修订提供一些参考。

1)完善顶驱装置系列产品。随着我国深井、超深井开采的不断深入,为了顺应市场的需求,细化控制生产制造成本,提高制造效率,建议在产品规格里增加8 000 m、15 000 m顶驱装置相关参数。

2)提出量化评价指标。建议增加顶驱装置焊接工艺量化评定指标,明确执行的焊接标准和规范,根据实际作业细化设计安全系数,减低复杂作业事故发生的风险。

3)吸收新的技术成果。建议增加直驱式顶驱[12]、软扭矩技术[13]、扭摆减阻技术[14-15]相关要求,吸纳包容顶驱装置最新技术成果,有助于新技术的探索和研究,提升我国顶驱装置的整体技术水平,增强顶驱系列化标准的指导意义。

4 结论

我国顶驱装置产品的标准主要经历了行业标准升级国家标准和标准系列化两个重要阶段。

1)标准升级过程提出了增加相应术语、规范连接尺寸、增加设计安全系数、增加产品试验内容,标准的升级顺应我国勘探开发纵向不断加深、对钻井装备需求不断提高的趋势,标志我国顶驱产品标准的不断优化成熟。

2)标准系列化是从设计生产到维护服务的全生命周期的标准化要求,标志着我国顶驱装置标准与国际先进水平实现对接,有助于更加广泛的在石油领域推广顶驱装置。

同时,在标准具体实施过程中,结合实际出现的问题和使用需求,建议进一步完善顶驱系列;增加顶驱标准中量化评定部分;吸收新的技术成果。这些可为后续标准修订提供一些参考,提升我国顶驱装置标准的整体水平。